某站场对焊法兰环焊缝缺陷原因分析

张翔,蔡克,陈志昕

(中国石油集团石油管工程技术研究院,西安710077)

某站场对焊法兰环焊缝缺陷原因分析

张翔,蔡克,陈志昕

(中国石油集团石油管工程技术研究院,西安710077)

目的研究法兰环焊缝缺陷产生的原因,采取相应针对性措施,预防泄露事故发生。方法通过宏观分析、超声检测、化学成分分析、金相分析、能谱分析对环焊缝裂纹形成原因进行分析。结果裂纹起源于根焊焊材与母材间,两端较为平滑,沿环焊缝周向方向扩展。焊缝中夹渣的残留药皮和层间未熔合缺陷,是形成裂纹的内在原因。结论焊缝产生裂纹由焊接参数控制不当引起的。

法兰;层间未熔合;裂纹

对焊法兰作为常用管件的一种,具有不易变形、密封好、喇叭形结构适用于高温高压管道连接的特点,被广泛应用于天然气输送管网。天然气压气站作为输送管网干线体系的心脏,其高效、安全运行是稳定输送的保障,而站场内工序流程复杂,法兰链接用量多、规格杂,结构和制造标准千差万别[1—4]。为了保证管道安全运行,对管道法兰进行检测、评价和缺陷分析,预防事故发生具有重要意义。

1 法兰焊缝缺陷概述

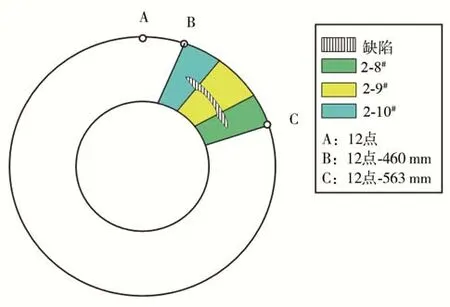

某压气站对在役法兰进行安全评定,相控阵超声检测发现与过滤分离器连接的带颈对焊法兰环焊缝处存在缺陷,缺陷位置为12点-460 mm(气流方向顺时针为+),缺陷深度为15 mm。该法兰压力等级为CLASS 900(PN150),材质为16MnD,生产检验标准为ASME B 16.5—2009[5],法兰的弯头中线与地面成90°,如图1所示。根据SY/T 6477—2000[6]评定,推荐检测周期为2年。因此,法兰使用2年后,站场对法兰进行更换。为减少类似缺陷部件的产生,保障管线运行安全,因此对缺陷形成原因进行分析。

图1 法兰位置

2 研究过程与实验

2.1 宏观观察

法兰、弯头及环焊缝宏观照片如图2所示。相控阵发现的缺陷区域为12点-460~-563 mm处,区域长度为103 mm,如图3所示。试样表面光滑,没有锻造伤痕、裂纹等缺陷。

图2 法兰盘宏观整体

图3 相控阵检测发现缺陷区域

2.2 超声检测

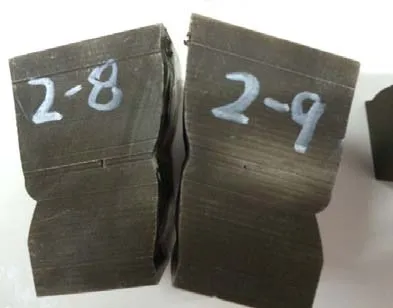

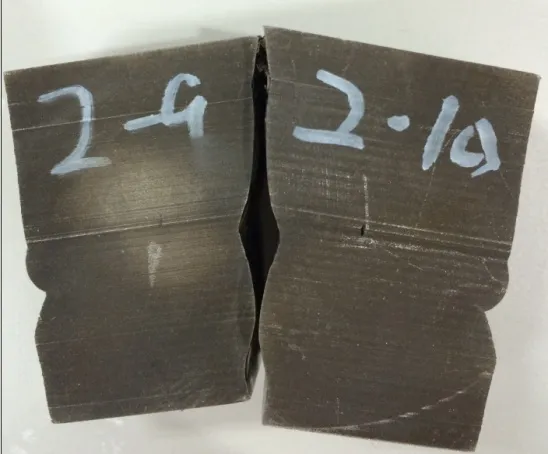

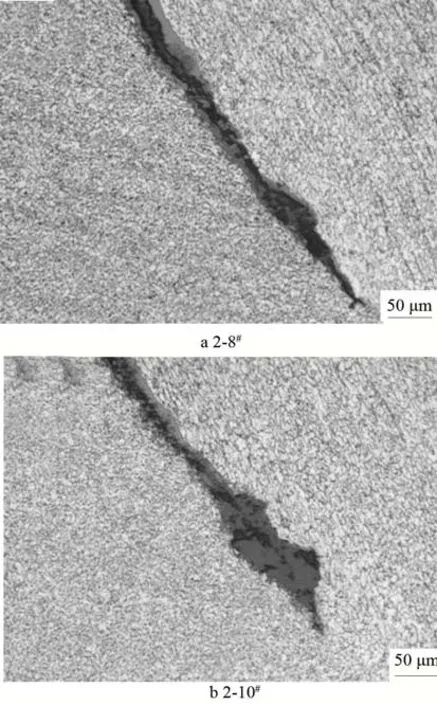

采用MS380型超声波探测仪对环焊缝进行检测,探伤灵敏度为2~14 dB,扫查方式为锯齿形。检测发现标记处缺陷为条形缺陷,长度为45 mm。截取环焊缝试样,并标记为2-1#~2-11#,取样位置如图4所示。其中2-8#,2-9#,2-10#为图3标记区域试样,2-10#试块距离弯头12点位置最近。分别观察试块的剖面可以看到,2-9#与2-8#,2-10#两试块相邻的剖面均存在缺陷,且位置相同,缺陷方向垂直于剖面,而在2-8#和2-10#两块试样的另一侧切面均未观察到这一缺陷,说明缺陷贯穿了2-9#试样。由于3块试块长度约为37 mm,说明连续缺陷长度处于37.72~111 mm之间,与超声及相控阵检测结果一致,如图5—7所示。

图4 环焊缝取样

图5 2-8#与2-9#剖面缺陷

图6 2-9#与2-10#剖面缺陷

图7 2-9#缺陷长度

2.3 化学成分分析

采用ARL 4460直读光谱仪进行法兰化学成分分析,依据ASTM A 751—2014[7],结果见表1。

由表1分析可知,法兰化学成分符合ASME B 16.5—2009[5]引用标准ASTM A 105[8]的要求。

2.4 金相分析

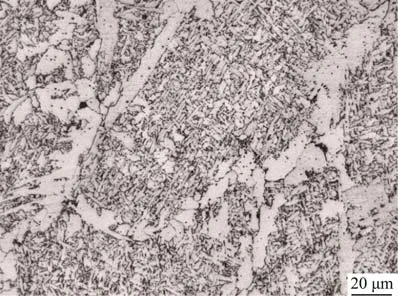

采用MEF4M金相显微镜及图像分析系统对含缺陷试样进行分析,法兰基体显微组织为铁素体+珠光体,环焊缝组织为晶内针状体铁素体+粒状贝氏体+多边形铁素体+珠光体,且珠光体+铁素体逐层分布,如图8—9所示。2-8#与2-10#根焊处焊材与母材间存在裂纹,且2-10#裂纹开口宽于2-8#,裂纹两侧较为平滑,说明裂纹起源于2-10#向2-8#扩展。裂纹附近金相组织与环焊缝相同,缝隙内存在灰色非金属物质,如图10所示。2-10#焊缝内出现层间未熔合,如图11所示。

表1 法兰化学成分分析果%

图8 法兰组织

图9 环焊缝组织

2.5 能谱分析

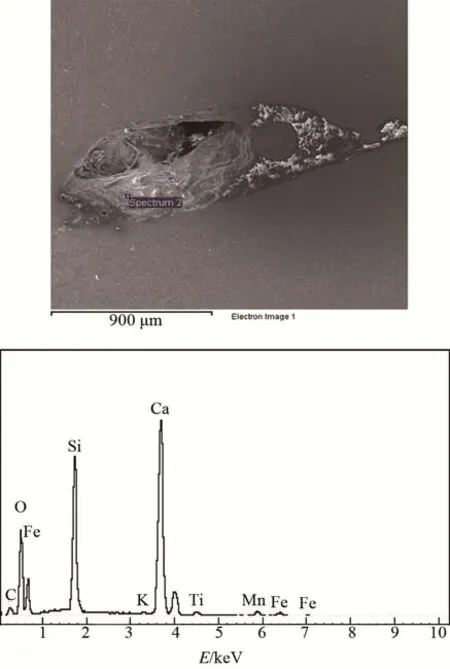

为了进一步分析焊缝裂纹内的灰色疏松物质,对其进行X射线能谱曲线分析。灰色物质的主要组成元素为Ca,Si,O,Fe,Mn,Ti,C,K等,如图12所示。为查明灰色物质的来源,对该环焊缝焊接所用的焊条药皮进行成分分析,结果表明,其主要元素为O,Si,Mn,Ca,Ti等。裂纹内的灰色物质与药皮成分相近,可以判断灰色物质来自焊接过程中残留的药皮。

图10 裂纹形貌

图11 2-10#层间未熔合形貌

图12 裂纹内灰色物质形貌及能谱分析结果

3 结果分析

通过以上分析可知,裂纹起源于根焊焊材与母材间,两端较为平滑,沿环焊缝周向方向扩展。焊缝中夹渣的残留药皮和层间未熔合缺陷,是形成裂纹的内在原因[9—11]。

环焊缝中的裂纹起源于含有灰色夹渣的未熔合缺陷,按照未熔合的状态分,属于黑色未熔合[12—13]。产生的主要原因有以下几点。

1)焊接参数的影响。焊接电流小、速度快,母材未熔化即被铁水覆盖,易造成未熔合;焊接速度过低,熔融金属流到电弧下方,电弧不能到达坡口,同样也会出现未熔合及夹渣缺陷。

2)焊接过程的影响。打底焊后清渣不彻底或清除方法不当,导致快速焊接时,杂质不能及时熔化或溢出,焊接时一部分电弧热量用于熔化杂质,剩余热量不足以熔化焊道金属,形成了黑色未熔合[14—15]。

3)外界应力的影响。由于管道的温度变化产生一定张应力,而缺陷区域正好处于管道的最大拉应力作用的12点方向附近。同时未熔合影响了焊缝材料的连续性,导致此处应力集中,所以在外力的作用下,裂纹极易在缺陷周围形成,并沿一定方向扩展,形成潜在的危险性较大的缺陷。

4 结论

通过以上分析可得出如下结论。

1)该法兰的制造符合ASME B 16.5—2009标准的要求。

2)环焊缝缺陷形成的根本原因是焊接参数设置不当,焊接过程操作不规范,焊接中形成层间未熔合,且未熔合缺陷中残留夹渣药皮。

3)环焊缝缺陷形成的外部原因是未熔合出现在管道最大拉应力作用的12点方向附近,造成缺陷处应力集中,并沿一定方向扩展。

为避免法兰焊接出现同样的问题,强化质量控制,进一步预防泄漏事故,建议采取以下措施。

1)焊接参数需经过焊接工艺评定来确定,选择合适的焊接速度,对焊接人员进行培训,明确并严格执行焊接时的焊接工艺流程,监控现场焊接施工质量。

2)在打底焊后要及时清渣,收弧时采用回焊法熄弧等,防止焊接中夹渣的形成。

3)焊后的工件应立即进行无损检测,确保焊接质量,对于有缺陷的工件应及时进行补焊或采取其他处理方式。

参考文献:

[1]蔡克,马小芳,李金凤,等.放空阀法兰焊缝断裂失效原因分析[J].管道技术与设备,2015(5):23—26.

[2]刘迎来,王鹏,王高峰.钢管与法兰对接环焊缝开裂分析[J].管道技术与设备,2013(3):30—35.

[3]梁丰收.标准管道法兰强度计算与有限元分析研究[D].合肥:合肥工业大学,2003.

[4]陈志超,张浩强,肖鹏.对焊法兰油淬过程温度场数值模拟与分析[J].机械研究与应用,2014,27(2):120—150.

[5]ASME B 16.5—2009,Pipe Flanges and Flanged Fittings[S].

[6]SY/T 6477—2000,含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷[S].

[7]ASTM A 751—2014,Standard Test Methods,Practices, and Terminology for Chemical Analysis of Steel Products[S].

[8]ASTM A105/A105M-10,Standard Specification for Carbon Steel Forgings for Piping Applications[S].

[9]齐丽华,刘小峰,刘润清,等.站场螺旋焊管环焊缝接头失效原因分析[J].焊管,2013,36(1):54—59.

[10]齐丽华,刘小峰,刘迎来,等.X80螺旋埋弧焊管对接环焊接接头失效裂纹分析[J].焊管,2012,35(6):16—21.

[11]牛迎战,李铁柱,郑春凡.离心泵接管法兰焊缝失效原因分析及处理[J].石油化工设备技术,2012,33(4):58—60.

[12]李宏岩.埋弧焊的未熔合缺陷成因分析及质量控制[J].机电信息,2015(27):94—95.

[13]徐柯,浦蕾晔,段红红,等.焊缝无损检测中未焊透与未熔合的识别[J].焊管,2011,34(6):51—53.

[14]张春苗.V形焊缝未熔合缺欠解决办法[J].焊接技术, 2013,42(1):62—63.

[15]朱丽霞,李金凤,路彩虹,等.某天然气输送管道对接环焊缝泄露失效分析[J].焊管,2016,39(3):55—60.

Cause Analysis of Flange Weld Defects

ZHANG Xiang,CAI Ke,CHEN Zhi-xin

(CNPC Tubular Goods Research Institute,Xi'an 710077,China)

ObjectiveTo research causes of flange girth weld defects,and take corresponding specific measures to prevent leakage accidents.MethodsThe cracking reason was analyzed by the means of macro examination,ultrasonic inspection and measurement,chemical composition analysis,OM and EDS.ResultsThe crack was initiated between the root welding materials and the base metal and propagated along the circumferential direction of weld.Both ends of the cracking were smooth.The residual welding coating in root welding and lack of interlayer fusion were the internal reason for cracking.ConclusionThe crack is caused by improper control of welding parameters.

flange;lack of interlayer fusion;cracking

10.7643/issn.1672-9242.2017.07.019

TG441.7

A

1672-9242(2017)07-0092-05

2017-03-29;

2017-04-21

张翔(1985—),女,陕西西安人,硕士,工程师,主要研究方向为油气输送钢管性能检测。