基于磁记忆的海上钻柱接头啮合螺纹检测技术

胡治斌,樊建春,高维骏,杨 坤,程彩霞,吴家风

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

基于磁记忆的海上钻柱接头啮合螺纹检测技术

胡治斌,樊建春,高维骏,杨 坤,程彩霞,吴家风

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

钻井作业过程中频发的钻柱接头螺纹断裂事故严重影响了油气资源的勘探开发进程。为了解决此问题,总结了钻柱结构特点及工况,分析了常规无损检测技术的不足,挑选出了能够在起钻作业过程中实现钻柱啮合螺纹损伤状况监测的金属磁记忆检测技术;利用自行设计的井口钻柱检测装置,在中国南海某平台完成了钻柱监测试验,监测了钻柱啮合螺纹磁记忆信号,提取了磁记忆信号梯度信号,并利用基于大数据统计的螺纹应力集中评判标准,评价了啮合螺纹应力集中状况。试验结果显示,磁记忆检测技术能够准确检测啮合螺纹应力集中状况,为防止钻柱啮合螺纹断裂事故的发生提供了安全有效的技术手段。

钻柱;磁记忆检测技术;啮合螺纹;断裂;损伤评价

海上钻柱在服役过程中,由于受复杂地层条件、恶劣的腐蚀性介质、流体冲刷、复杂运动和拉、压、弯、扭复合动载荷作用等因素的耦合作用,工况十分恶劣,早期失效问题十分突出,给钻井生产造成重大损失。据美国估算,平均每次钻具断裂事故损失达$10.6万美元,约占钻井总成本的14%。钻柱是由成百上千根钻具通过螺纹连接在一起,螺纹部位复杂的几何尺寸以及固有应力集中的特点为疲劳裂纹的产生提供了便利[1],实际生产过程中钻具连接螺纹疲劳损坏是钻柱失效的最主要原因之一。钻井作业过程中频发的钻具啮合螺纹断裂事故成为导致井下事故多、钻井周期长、钻井成本居高不下的重要原因,严重影响了深层油气资源的勘探开发。

1 概述

海上井口作业钻柱自身及作业特点为:①多种载荷耦合作用,早期失效严重;②连接结构复杂;③尺寸规格多样;④失效造成后果严重;⑤高剩磁、环境干扰因素复杂;⑥使用频率高且量大。

这就要求井口钻柱损伤检测技术需要满足以下条件:①高灵敏度,对应力集中敏感;②无盲区,适应复杂结构;③宽范围,适应不同尺寸规格;④定性、定量、定位;⑤强抗干扰能力,适应复杂环境;⑥快速、高效,适应生产需要。

现有的常规检测方法难以满足在钻井过程中早期诊断钻柱损伤状况的需要,存在的主要问题有:①敏感范围局限于宏观缺陷,难以捕捉钻井管柱早期损伤过程中材料结构由连续到不连续过渡阶段的微弱异常信号;②对缺陷高发、结构复杂、壁厚大的钻井管柱连接部位的适应性差,存在检测盲区;③难以确定钻柱中处于啮合状态的接头深部内表面的损伤情况。现行生产中的钻具探伤只能以钻柱解体后的基地检测为主,不但产生高额钻具转运成本,还很难避免现场带伤钻具再次下井而引发的钻井事故。

近年来,国内外迅速发展的基于压磁效应或磁记忆效应的弱磁检测技术,为实现钻井管柱损伤的早期识别带来了希望[2-5]。尤其是俄罗斯科学家发明的金属磁记忆检测方法以其对工件应力集中具有的独特敏感性,展现出良好的应用前景,国内外围绕该方法开展了大量的基础和应用研究[6-10]。基于巨磁阻效应的巨磁阻传感器具有体积小、应力集中敏感,提离效应小,结构小,灵敏度高、可靠性高等特点[11],为其应用于钻柱疲劳的检测提供了便利,为开发适合在井口使用的钻柱损伤早期监测诊断技术奠定了基础。

在铁磁性材料中,应力集中显著区域作为最危险的地方[12],如果能有效地评价在役构件的应力集中程度,并进行通过相关参数完成有效的评价就能够有效避免突发事故的发生,最大限度减少财产损失。磁记忆信号梯度值K能够定量地评价应力集中程度(K=△Hp(x)/△L),磁记忆信号梯度峰值Kmax可以有效地反应铁磁性材料最大应力集中部位(Kmax=max(|K|)[13]。因此,本文选取磁记忆信号梯度作为监测参数,在起钻作业的同时直接对钻柱应力集中程度进行评价,避免了问题钻柱继续钻井作业,保障了钻柱作业安全。

2 井口钻柱检测试验

2.1 试验设备

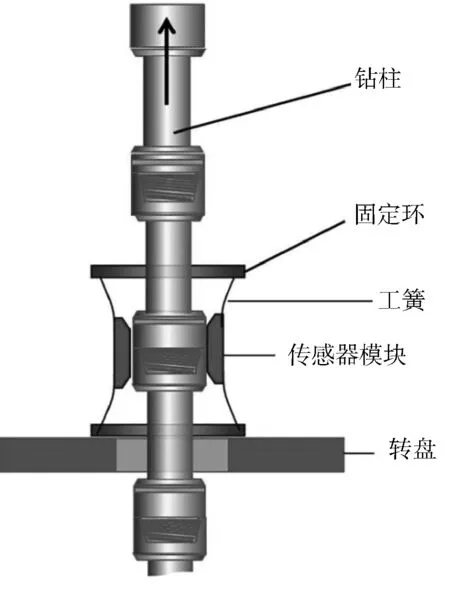

本试验利用实验室自行设计的钻井作业井口钻柱装置完成,试验装置主要包括采集部分和数据采集及传输部分。采集部分包括16组磁记忆传感器模块、固定环以及工簧等,其中传感器模块通过良好韧性的工簧固定,安装于固定环上面;数据采集及传输部分包括可充电电源、变压模块、数据采集器、无线路由器以及笔记本电脑等,其中可充电电源通过变压模块输送各种不同要求的稳定电压,数据采集器将传感器模块采集到的磁信号通过无线路由器传送到笔记本电脑,并通过安装于笔记本电脑里面的软件进行处理,得出评价结果。

2.2 试验步骤

井口钻柱检测示意如图1所示。在起钻作业中,吊卡每提起一柱钻柱(3根钻杆)就要利用卡瓦卡住钻柱,并利用液压大钳对钻柱接头部位进行卸扣。为了不影响正常下吊卡,监测试验过程中,在下吊卡之前打开固定环,快速移开监测装置,待卸扣完成继续起钻的时候,再次快速将监测装置推到井口钻盘上面,在起钻的同时继续监测。重复以上步骤,直至完成所有钻柱的监测,记录数据,撤离井口。

a 检测部分

b 数据采集及传输部分

2.3 数据分析方法

啮合状态下,钻柱接头部位主要包括公螺纹过渡区、标记槽、密封面、啮合螺纹、耐磨带以及母螺纹过渡区典型部位,如图2所示。其中公螺纹过渡区、标记槽、密封面、耐磨带以及母螺纹过渡区部位表面包括明显的尺寸变化,会造成明显的漏磁信号。磁记忆检测信号梯度图能够比较明显反应典型部位特征,通过典型信号特征提取啮合螺纹部位信号,从而评价其应力集中状况,做出管理建议。

2.4 试验结果及分析

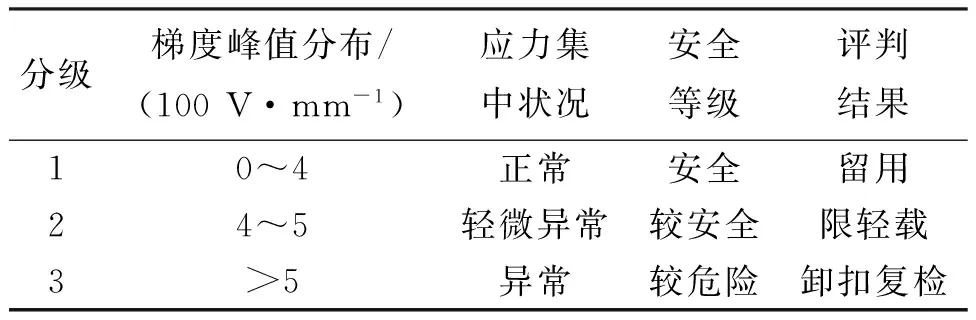

在本次试验前期通过大量的数据统计,获得了一个基于大量统计的钻柱啮合螺纹评判标准,并根据评判标准提出处理建议,如表1所示。

1—公接头过渡区;2—标记槽;3—密封面;4—啮合螺纹;5—耐磨带;6—母接头过渡区。图2 钻柱接头部位信号分析

分级梯度峰值分布/(100V·mm-1)应力集中状况安全等级评判结果10~4正常安全留用24~5轻微异常较安全限轻载3>5异常较危险卸扣复检

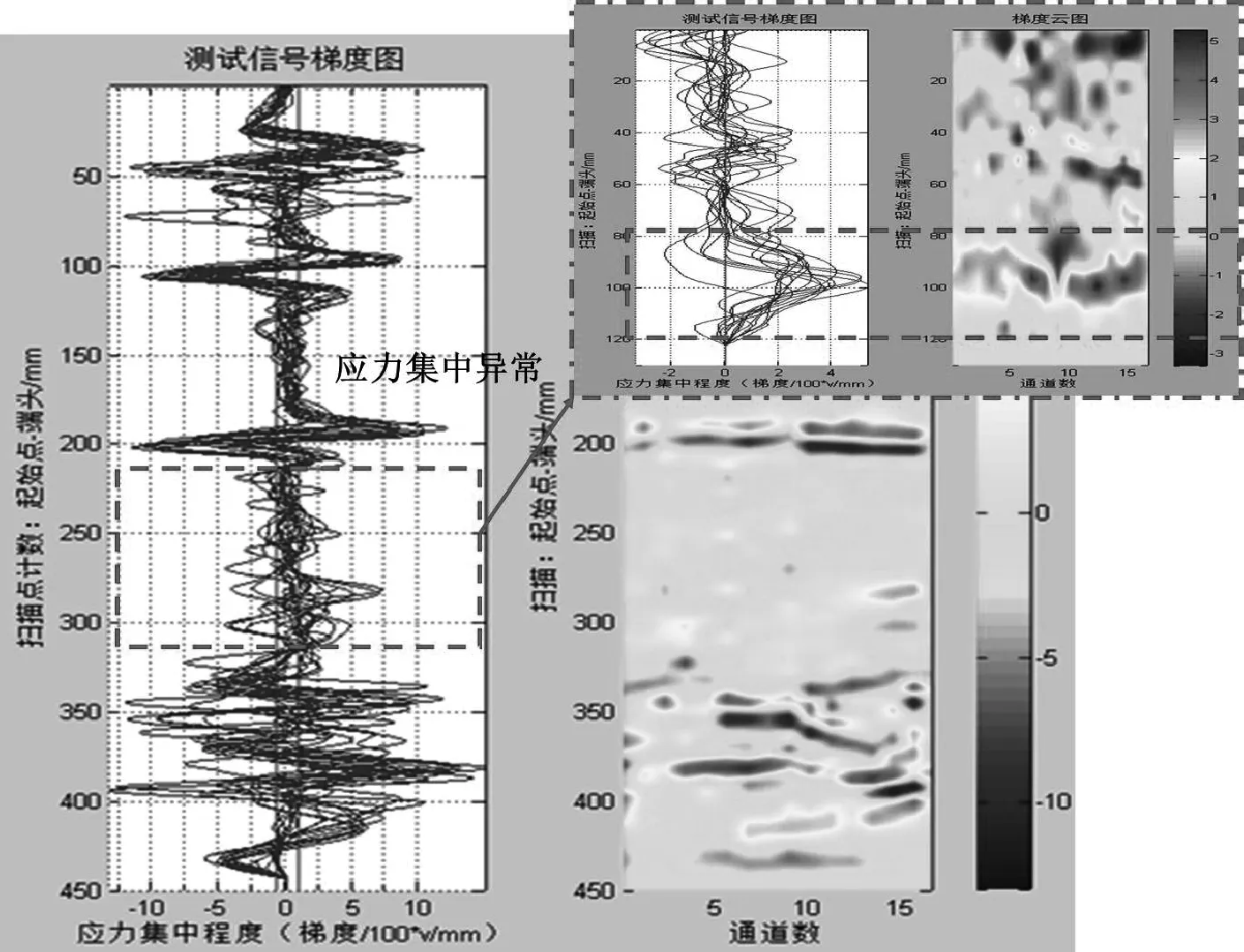

啮合螺纹部位应力集中程度处于正常情况下检测信号如图3所示。

应力集中处于轻微异常的程度如图4。异常部位出现在靠近母接头水眼第2、3扣的部位,建议钻柱在载荷较轻或工况较为简单的情况下作业。

啮合螺纹应力集中处于异常的程度如图5。异常部位出现在靠近母接头水眼第5、6扣的部位,建议对该钻柱进行卸扣复检,确认是公螺纹或者母螺纹应力集中超标之后,将超标钻杆运送回陆地进行处理,针对应力集中部位进行切扣或者修扣,维修成本过大或无法通过维修进行正常使用的直接报废。

完成检测之后,建立基于磁记忆的钻柱技术状态管体数据库,根据数据库来管理所有钻杆的使用,在工况复杂或载荷较大的井,调整技术状态较好的钻杆作业。

图3 啮合螺纹应力集中正常接头部位梯度

图4 啮合螺纹应力集中轻微异常接头部位梯度

图5 啮合螺纹应力集中异常接头部位梯度

3 结论

1) 充分考虑钻柱自身结构特点以及作业工况,同时比较了现有常规无损检测技术的不足,选出了能够在海上钻井作业过程中完成钻柱损伤状况监测的磁记忆检测技术。

2) 磁记忆检测梯度信号能够较为准确反映钻柱接头典型部位漏磁信号,并从中截取到啮合螺纹部位检测信号。

3) 通过啮合螺纹部位梯度信号完成应力集中程度的评判,并提出相应的处理建议,防止应力集中程度严重的螺纹继续生产作业,保障了钻井作业过程中钻柱的安全使用。

[1] Knight M J,Brennan F P.Effect of residual stress on ACFM crack measurements in drill collar threaded connections[J].NDT&E International,2004,37(5):337-343.

[2] Bao S,Erber T.Fatigue,magnetic and mechanical hysteresis[J].Strain,2011,4(4):372.

[3] Wang Z D,Gu Y.A review of three magnetic NDT technologies[J].Journal of Magnetism and Magnetic Materials,2012,324:382-388.

[4] Maciej Roskosz.Metal magnetic memory testing of welded joints of ferritic and austenitic steels[J].NDT & E International,2011,44:305-310.[5] Dong L H,Xu B S.Monitoring fatigue crack propagation of ferromagnetic materials with spontaneous abnormal magnetic signals[J].International Journal of Fatigue,2008,30:1599-1605.

[6] 徐敏强.金属磁记忆检测技术机理模型[J].哈尔滨工业大学学报,2010,42(1):16-19.

[7] 王文绚.铁磁性材料裂纹萌生与扩展的金属磁记忆检测技术研究[D].天津:天津大学,2012.

[8] 冷建成.铁磁性材料早期损伤的磁无损检测方法综述[J].化工机械,2013,40(2):139-144.

[9] 徐金龙.金属磁记忆诊断在石油套管检测中的应用[J].无损检测,2014,36(8):38-41.

[10] 龚利红.金属磁记忆检测缺陷量化及管道寿命预测研究[J].管道技术与设备,2013(6):14-16.

[11] Chyanbin H,Liang Y C.Evaluation of stress concentration factors and stress intensity factors from remote boundary data [J].International Journal of Solids & Structures,2000,37(41):5957-5972.

[12] Li Chongchong,Dong Lihong.Metal magnetic memory technique used to predict the fatigue crack propagation behavior of 0.45%C steel[J].Journal of Magnetism and Magnetic Materials,2016,405:150-157.

[13] DONG Lihong,XU Binshi.Dong Shiyun.Characterisation of stress concentration of ferromagnetic materials by metal magnetic memory testing[J].Nondestructive Testing and Evaluation,2010,25(2):145-151.

Testing Technology of Offshore Drill String of Engagement Thread Based on MMM

HU Zhibin,FAN Jianchun,GAO Weijun,YANG Kun,CHEN Caixia,WU Jiafeng

(College of Mechanical and Transportation Engineering,China University of Petroleum,Beijing 102249,China)

The frequent engagement threads of drill string fracture accidents during the drilling process severely affected the exploration and development proceedings of gas resources.To solve the problem,in this paper first the characteristics and working conditions of the drill string were summarized,the deficiency of the conventional nondestructive testing technology was analyzed,and the metal magnetic memory detection technology was selected,which can monitor the damage condition of the thread of drill string during the drilling.Moreover,self-designed drill string damage detection device was used on one drilling platform in the South China Sea to carry out the monitoring test of the string damage status in drilling.TheKmax(the gradient peak of the magnetic memory gradient tangential signal) is extracted and the criterion based on large data statistic was used to evaluate the stress concentration degree of engagement thread.The test results show that the stress concentration of engagement thread can be accurately detected by metal magnetic memory testing technique.It provides a safe and effective technical means for preventing drill string from thread breakage.

drill string;MMMT;engagement thread;fracture;damage evaluation

1001-3482(2017)04-0001-04

2017-02-01

中海油综合科研项目“中海油井的完整性技术体系研究”(YXKY-2015-ZY-09)

胡治斌(1988-),男,博士研究生,主要研究方向为石油石化安全技术,E-mail:271910576@qq.com。

TE952

A

10.3969/j.issn.1001-3482.2017.04.001