海上油井不停泵除砂清砂工艺及射流泵优化设计

李天赐,颜廷俊,罗昌华,沈 琼

(1.北京化工大学 机电学院,北京100029;2.中海油能源发展股份有限公司 工程技术分公司,天津 300452)

海上油井不停泵除砂清砂工艺及射流泵优化设计

李天赐1,颜廷俊1,罗昌华2,沈 琼2

(1.北京化工大学 机电学院,北京100029;2.中海油能源发展股份有限公司 工程技术分公司,天津 300452)

为解决海上油井采出液含砂对潜油电泵造成的磨损问题,提出了海上油井不停泵除砂清砂工艺。该工艺采用固液旋流除砂器进行油砂分离,使用射流泵将被分离出并沉淀在井底的砂砾清除出井底。依据某油井参数进行了结构初步设计,并通过正交试验及Fluent软件优选出了射流泵的最佳结构参数:面积比0.25、喉嘴距3.45 mm、喉管长36.8 mm、喷嘴锥角14°、喉管入口斜角60°。海上油井不停泵除砂清砂工艺既可延长潜油电泵检泵周期,又不占用平台空间,缓解了海上平台空间紧张的问题。

油井;清砂;固液旋流除砂器;射流泵;参数优化

海上油井开采过程中使用的填砂压裂、聚合物驱油等技术使得产液携砂能力增强,部分油井出砂日益严重[1-2]。如果不进行合理防治,地层砂会加快潜油电泵的磨损,致使检泵周期大幅缩短,成本上升。为解决油井产液携砂问题,国内外常用防砂管进行隔砂,但对于有些油藏仍然会发生潜油电泵叶轮和泵轴发生磨损现象。通过在泵轴及叶轮易磨损部位使用耐磨的贵金属材料,虽然缓解了砂砾的磨损,但从现场试验结果来,效果并不理想,而且成本也大幅提高[3-6]。另外,研究者还提出利用安装在井下的潜油电泵为射流泵提供动力液,靠射流泵将油砂混合液混输至井口的方式[7],但这种采油方式存在处理量小,效率低等不足。海上油井不停泵井下除砂清砂一体化系统使用固液旋流除砂器进行液砂分离,分离后的净化油液进入到潜油电泵,使潜油电泵恢复至无砂工况下的正常使用状态;分离出来的砂砾在井底聚集到一定量后,经射流泵低压吸入口吸入,并通过排出管排出至海上平台[8]。提高了潜油电泵的检泵周期,降本增效;又不占平台面积,缓解了海上平台空间紧张的问题。

1 除砂原理

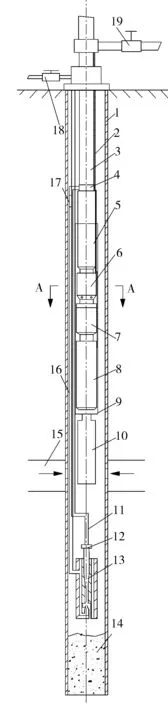

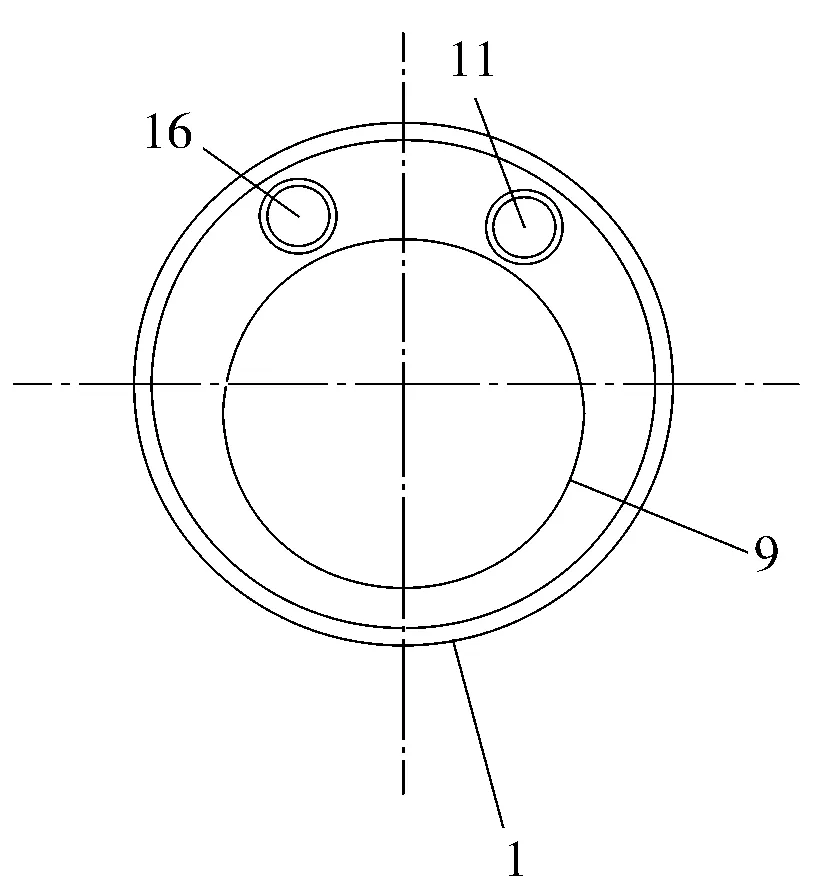

工艺管柱如图1所示。依次按净化采出液排出管、潜油电泵、分离器、保护器、电机、固液旋流除砂器、射流泵自上而下安装。

油层中的油、水、砂混合液切向进入固液旋流除砂器后进行旋流分离,净化后的油、水混合液经溢流管流入保护罩与潜油电泵的间隙后,进入潜油电泵的进液口,经泵增压后被送至潜油电泵出口,通过净化采出液排出管举升到平台;经固液旋流除砂器分离出的砂砾沉积到井底,待分离出来的砂砾在井底聚集到一定量后,手动开启采油平台上的射流泵排砂管线井口控制阀,再逐渐关小井口采出液控制阀,通过调节变频器提高潜油电泵转速,使潜油电泵的采出液压力增大,液压控制阀自动开启,高压采出液作为清砂动力液沿射流泵动力液管进入射流泵,经喷嘴降压,与井底压力产生压差,积砂在压差作用下进入射流泵吸砂入口,与动力液一起被混输至平台井口;待清砂作业完成后,降低潜油电泵转速至原转速,手动全开平台井口采出液控制阀,渐渐关闭平台上的射流泵排砂管线井口控制阀,潜油电泵正常采油。该工艺在不停泵的情况下,分别完成正常采油与清砂工序,延长了潜油电泵检修周期,提高了开采效率。此外,潜油电泵部分高压采出液作为动力液,省去海上平台提供动力液的装置,缓解海上采油平台空间紧张问题。

a 工艺管柱

b A-A剖面

2 固液旋流除砂器结构设计

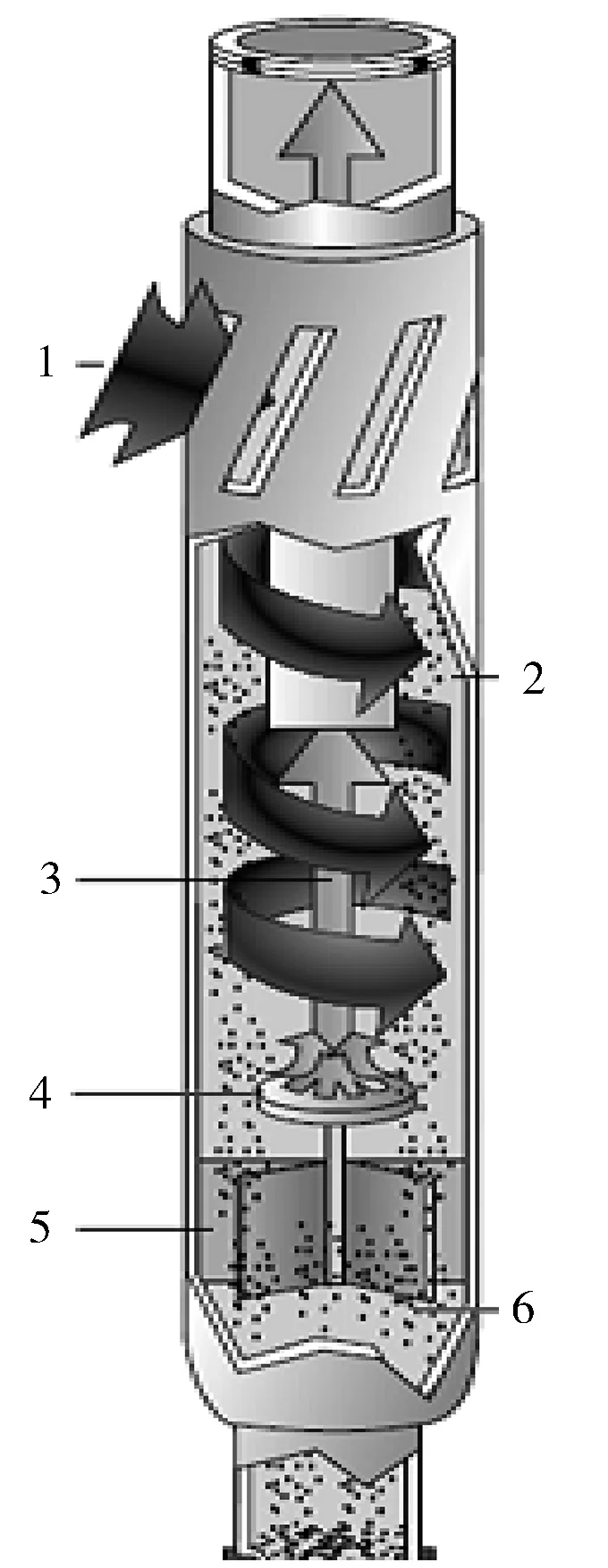

某平台油井数据为:套管尺寸177.8 mm(7英寸)、下泵深度800 m、沉没度400 m,油井采出液量300 m3/d,采出液含砂0.3%。采用的固液旋流除砂器原理如图2所示。

1—切向入口;2—砂砾;3—中心流;4—横扰流板;5—竖扰流板;6—静置区。图2 固液旋流除砂器原理

含砂井液沿切线方向进入固液旋流除砂器上方的切向入口,在离心力作用下,密度较大的砂砾从流体中分离,附着在固液旋流除砂器内壁边缘,在竖扰流板作用下向下沉淀进入静置区;密度较小的无砂流体进入固液旋流除砂器中央,形成中心流,运动到横扰流板后,在横扰流板的支撑下反转向上,沿中心方向向上运动,实现油砂分离。净化后的采出液进入潜油电泵,并被举升到平台井口。根据上述设计参数,优选出外径ø139.7 mm、壁厚4 mm的固液旋流除砂器的最佳切向入口倾角为35°,入口槽宽14 mm、高62 mm,横扰流板直径为ø110 mm。油砂分离效率高达98%以上[9]。

3 射流泵结构设计

由固液旋流除砂器分离出的砂砾需经射流泵清砂作用排出井底。根据油井的工况参数及射流泵下泵深度900 m,选用25.4 mm(1英寸)连续油管做为射流泵动力液管与排砂管。依据冲砂水力计算公式[10],求得射流泵动力液量为55 m3/d,出口最低压力10.7 MPa,动力液入口压力15.6 MPa。由动力液量及出、入口压力值,得到喷嘴出口直径为ø2.4 mm。设计的射流泵结构如图3所示。

1—混合出口;2—喷嘴;3—清砂口;4—吸砂口;5—动力液入口。图3 射流泵结构

4 射流泵结构优化

射流泵结构设计计算时给出的面积比、喉嘴距、喉管长、喷嘴锥角、喉管入口斜角等参数只是一定的范围值,对应不同工况需要做具体优选。由于变量较多,为此进行正交试验,优选出射流泵最佳结构参数。

4.1 正交试验设计

射流泵的面积比通常取0.235~0.400;最优喉嘴距为0.5~1.5d0(d0为喷嘴直径);喉管长为5~8dx(dx为喉管直径);工况压力在30倍大气压以上时,喷嘴收缩角采用8~14°;喉管入口斜角为0~60°。综合以上各因素、水平,确定采用5因素4水平正交表进行正交试验分析。

4.2 边界条件设置

为保证不同正交试验对应的射流泵动力液入口压力、油砂吸入压力一致,将动力液入口、油砂吸入口边界条件设置为压力入口;为实现清除井底积砂,射流泵出口需达到一定压力值,所以将扩散管出口设置为压力出口。由于射流泵内部流场存在强烈的湍流流动,选用 Realizableκ-ε紊流模型。模拟采用有限体积法对射流泵的计算域进行离散,由于一阶迎风格式具有绝对稳定性,可以提高离散精度,考虑到计算机性能,选用一阶迎风格式对计算域进行空间离散计算。

4.3 仿真计算结果对比分析

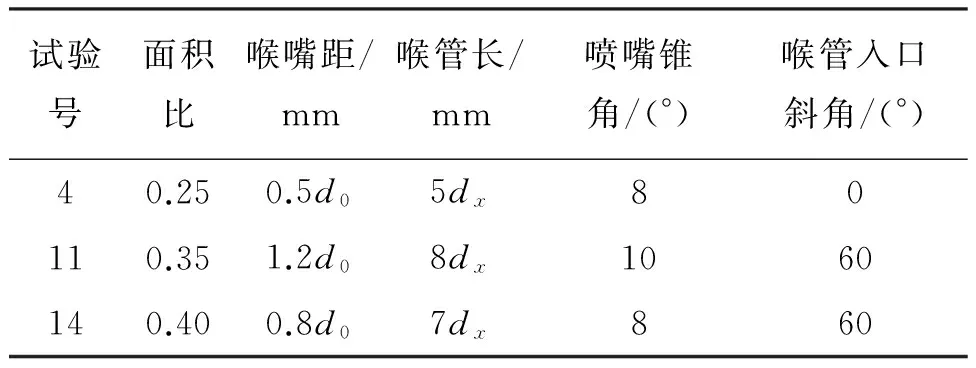

使用射流泵排砂口捕捉砂砾数占泵入口跟踪砂砾总数的百分比值作为射流泵性能的判断依据。根据16组正交试验分析结果,绘制不同类型射流泵排砂口捕捉砂砾数占泵入口跟踪砂砾总数百分比曲线,如图4所示。图4中,横坐标试验号1~16代表对应的16种不同射流泵结构。其中试验号4、11、14对应的3种射流泵结构参数如表1所示。

图4 射流泵排砂口捕捉砂砾数占泵入口跟踪砂砾数百分比曲线

试验号面积比喉嘴距/mm喉管长/mm喷嘴锥角/(°)喉管入口斜角/(°)40.250.5d05dx80110.351.2d08dx1060140.400.8d07dx860

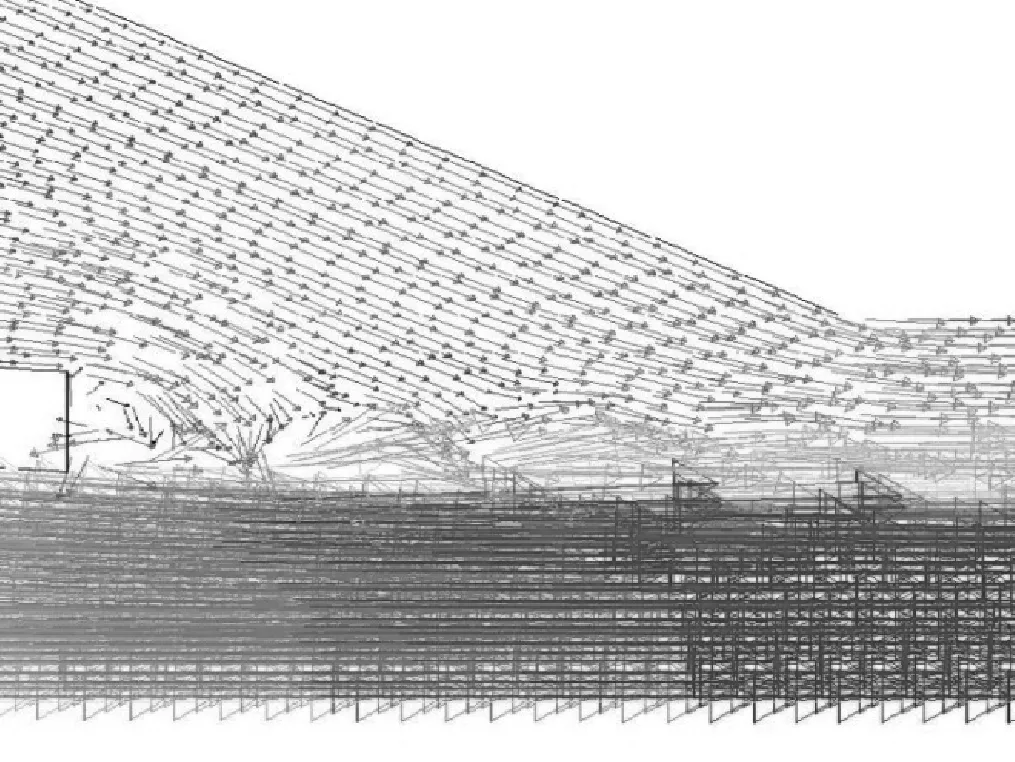

从图4可以看出,试验号4、11、14所对应的3种结构射流泵在泵出口捕捉到的砂砾数占泵入口跟踪砂砾总数百分比值较高,清除井底积砂效果相对较好。其中试验号4中跟踪的砂砾全被捕捉,11、14被捕捉到的砂砾占泵入口砂砾总数的97.1%。出现未被捕捉到的砂砾主要是由于流体在射流泵内流动时出现回流。吸砂管与喷嘴连接处局部速度矢量如图5所示。

a 试验号4

b 试验号11

c 试验号14

由图5可见,试验号11、14中吸砂管与喷嘴连接处有明显的回流、流动紊乱现象,而试验号4的速度矢量显示流场流动平稳,没有回流现象。因此,试验号4所对应的射流泵清除井底积砂效果更好一些。

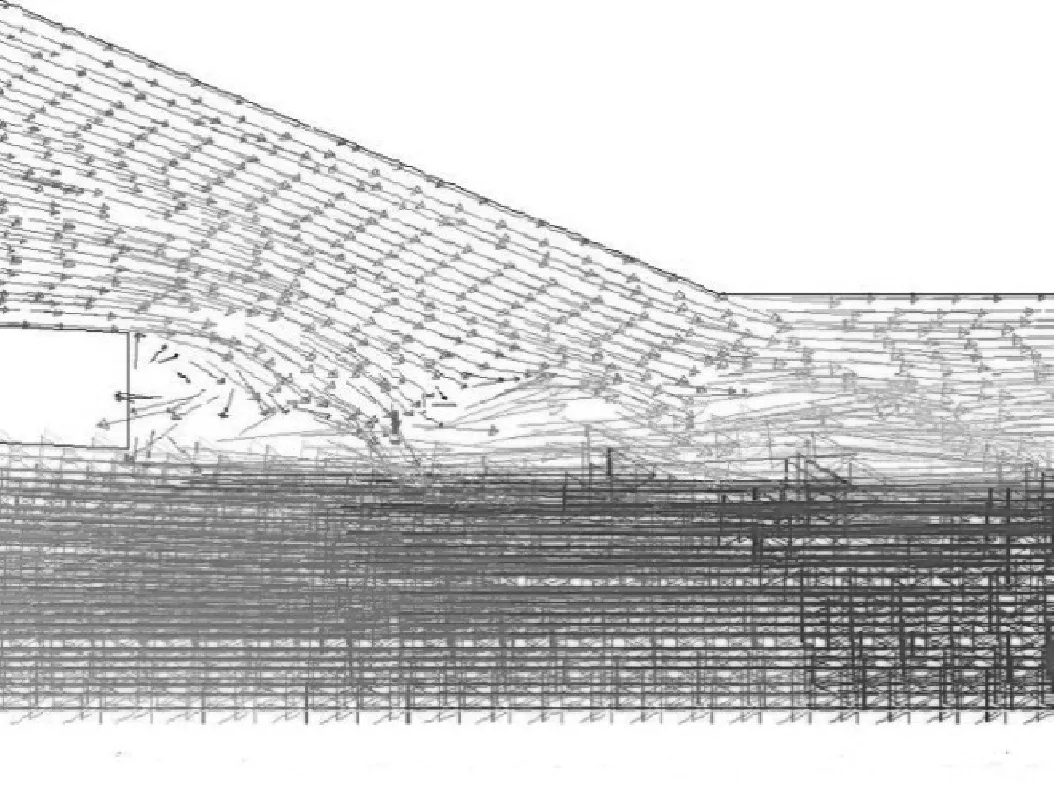

4.3.1 速度分布

射流泵内部流动速度云图如图6所示。进入射流泵的动力液经喷嘴射流作用,喷出速度增加到最大值,有流核存在。随着流体向下游流动,流核区域流速逐渐减小,射流边界层伴随着流体的流动逐渐扩大至流动截面。当射流边界层扩展到壁面时,流核消失,动力液与引射流体混合接近均匀,流速趋于一致。

a 试验号4

b 试验号11

c 试验号14

对比试验号4、11、14所对应的3种结构射流泵速度云图可见,由于试验号11、14所对应射流泵的喉管直径相对小且喉管过短,动力液在喉管中与被吸流体混合不充分,核流区到扩散管才消失,导致射流泵清砂性能降低;而试验号4对应射流泵的喉管直径和喉管长度更为合适,喉管中流体混合均勾,在扩散管中部区域流体完成混合,充分利用了整个射流空间,因而清砂性能更高。

从扩散管区域分析,试验号4对应的射流泵中,混合流体在扩散管内部充分发展到了扩散管的整个截面,说明扩散角与速度场分布相适应,而试验号11、14所对应射流泵的扩散管中,泵速度没有充满整个扩散管截面,泵性能降低。

4.3.2 压力分布

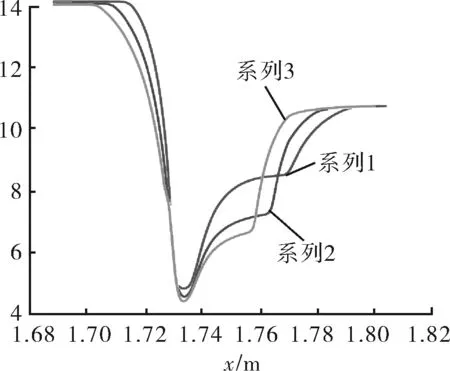

图7为3种结构射流泵中心轴压力对比曲线,系列1、2、3曲线分别对应试验号4、11、14的射流泵中心轴压力曲线。

图7 射流泵中心轴压力对比

图7中横坐标x表示射流泵中心轴在软件坐标系中的位置,横坐标从左到右的数值对应射流泵从动力液入口到混合液出口中心轴位置。由图7可以看出,3种结构射流泵的最低压力点均出现在喉管入口处,但试验号11、14所对应的2种射流泵的最低压力点处的压力比试验号4所对应射流泵的最低压力值低,这是由于随着动力液与引射流体的混合区域的降低,动力液与引射流体未实现充分混合,造成了喉管增压速度变慢的原因。此外,在整个扩散管区域内,试验号11、14所对应2种射流泵的整体压力波动较大。

综合分析砂砾捕捉情况、速度云图分布、中心轴压力曲线,得出试验号4对应的射流泵清砂性能较好。即射流泵的面积比为0.25、喉嘴距为3.45 mm、喉管长为36.8 mm、喷嘴锥角为14°、喉管入口斜角为60°。

5 结论

1) 针对海上油井采出液含砂及砂埋油层的问题,设计了海上油井不停泵除砂清砂装置及一体化工艺,在不停泵的情况下分别完成采油与清砂工序。油砂混合液进入潜油电泵之前先经过固液旋流除砂器进行油砂分离,达到净化采出液的目的,提高潜油电泵的使用寿命。

2) 为清除井底积砂,设计了由潜油电泵高压采出液作为动力液的清砂用射流泵,在不停泵的情况下及时将井底积砂清除。解决了原有的检泵周期短,成本高的问题。

3) 利用正交试验法进行结构参数优化,优选出的射流泵的面积比为0.25、喉嘴距为3.45 mm、喉管长为36.8 mm、喷嘴锥角为14°、喉管入口斜角为60°。验证了射流泵的清除井底积砂功能,进而验证固液旋流除砂器和射流泵联合除砂清砂一体化工艺的可行性。

[1] 闫月娟.井下旋流除砂装置内固液两相流动特性研[D].大庆:东北石油大学,2014.

[2] 罗学东,王国锋,董亚东,等.高含水井中防止潜油电泵损坏的井下除砂器[J].国外油井工程,2009,25(10):21-22.

[3] 赵斌,赵炜.对潜油电泵具有保护作用的井下除砂器[J].石油机械,2003,31(2):56-58.

[4] Briffett M.Desander protects downhole pump[J].Oil & Gas Journal,2001,99(45):50-54.

[5] Wang Jiahuai,Xie Bin,Luo Xiangjie,et al.Successful Application of the Sand Removal Technique by use of Concentric String Jet Pump in Karamay Shallow Heavy Oil Horizontal Well[R].SPE 130984,2010.

[6] Chen S,Yang D.An Integrated Sand Cleanout System by Employing Jet Pumps[J].Journal of Canadian Petroleum Technology,2009,48(5):17-23.

[7] 司念亭.潜油电泵和射流泵联合举升的生产管柱:中国,203626759U[P].2014-06-04.

[8] 李天赐.潜油电泵和射流排砂泵联合采油清砂的生产工艺:中国,2016106274593[P].2016-08-04.

[9] 白健华,李天赐.井下新型高效除砂装置流场模拟及工艺参数影响规律研究[J].石油和化工设备,2015(9):17-21.

[10] 杨祖荣,刘丽英.化工原理[M].2版.北京:化学工业出版社,2009.

Non-stop Pump Desanding and Sand Cleaning Technology in OffshoreOil Wells and Optimum Design of Jet Pump

LI Tianci1,YAN Tingjun1,LUO Changhua2,SHEN Qiong2

(1.College of Electromechanical,Beijing University of Chemical Technology,Bejing 100029,China;2.Energy Technology & Services Limited,CNOOC,Tianjin 300452,China)

In order to solve the problem of the wear of submersible pump caused by the sand-containing produced fluid in offshore oil wells,this paper proposed the non-stop pump desanding and sand cleaning technology in offshore oil wells.This technology adopted solid-liquid cyclone desander to separate the oil and sand,and a jet pump was used to remove the sand that had been separated and deposited in the bottom of the well.The preliminary design of the jet pump structure was carried out according to the parameters of the well and the optimal structure parameters of the jet pump such as area ratio of 0.25,throat distance of 3.45 mm,throat length of 36.8 mm,nozzle cone angle of 14°,throat inlet angle of 60° were optimized by orthogonal test and Fluent software.The non-stop pump desanding and sand cleaning technology in offshore oil wells not only improves the inspection cycle of submersible pump but also does not occupy the space of the platform and alleviates the problem of space shortage of offshore platforms.

oil well;sand removal;solid-liquid cyclone desander;jet pump;parameter optimization

1001-3482(2017)04-0032-06

2017-01-06

李天赐(1991-),女,硕士研究生,主要研究方向为流体机械,E-mail:1342180984@qq.com。

TE952

A

10.3969/j.issn.1001-3482.2017.04.009

——以首场广东喉管·唢呐独奏音乐会为例