水下井口节流阀优化设计及应用

余朋伟,刘战锋,吴小雄,孔 瑞,王 伟,李同春,李瑞东

(1.西安石油大学,西安 710065;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;3.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

水下井口节流阀优化设计及应用

余朋伟1,2,3,刘战锋1,吴小雄2,3,孔 瑞3,王 伟3,李同春3,李瑞东3

(1.西安石油大学,西安 710065;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;3.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

随着海洋石油装备的发展,对井口节流阀的要求越来越高。井口节流阀在水下作业过程中,不仅要抵挡流体磨损和酸性介质的冲蚀作用对产品带来的损坏,而且需要保证产品的可靠性和使用寿命。分析了常规节流阀失效的原因,提出了新的阀芯优化方案。在进行性能参数计算和基于CFD的流场分析后,关键部件选用新的防腐耐磨材料,并对优化后的阀芯进行了工业测试。结果表明,新型节流阀阀芯性能良好,寿命更长,成本更低,能有效地满足深水作业需求。

水下井口;节流阀;阀芯;冲蚀;CFD

在油井作业过程中,存在井口高压、井中含侵蚀性流体、夹带砂粒以及其它深井杂质等复杂工况,使井口节流阀的性能迅速降低,频繁更换或维修节流阀的传统做法已无法满足作业需求。随着油气开发从大陆转向浅海乃至深海,对井口节流阀的防腐和周期内可靠性等提出了更高的要求。目前,国内节流阀阀芯大多数采用碳化钨涂层工艺来增加其抗高压流体冲蚀的性能,存在制造工艺困难,成品率低的问题;且传统结构的阀芯结构在高压环境中阀门开启会产生较大流体冲蚀,多次开关后碳化钨涂层容易脱落,造成阀芯密封失效。美国CCI公司、美国T3能源服务有限公司和加拿大MASTER FLO公司的井口节流阀性能优良,技术先进。 CCI公司最新研制的100DPC DRAD型井口节流阀,采用速度控制技术和高等级材料相结合,通过控制流体和固体颗粒速度,消除了流速过高引起的阀芯及阀体侵蚀、噪声、振动和控制失效等问题,寿命比常规节流阀平均高出5倍[1-7]。笔者在传统井口节流阀的基础上,提出了新的阀芯解决方案,并进行了计算分析和试验研究。

1 技术分析

1.1 常规节流阀

常规井口节流阀阀芯结构通常采用针型、孔式型、柱塞型3种结构,如图1所示。图1中深色区域表示磨损区。

这3种阀芯的寿命较低,内部受冲蚀较大,陆地上使用时失效案例很多,如图2所示。失效的主要原因为:①常规井口节流阀阀芯的材料问题。阀芯材料通常采用碳化钨涂层来提高阀芯抗冲蚀能力,但碳化钨喷涂工艺水平还比较低,在多次高压开合作业后出现涂层掉落,从而快速加剧磨损区域冲蚀,产生缺陷导致开合失效,严重时还会产生安全事故;②常规的阀芯流道结构对流体的降速能力不够,导致阀芯在开启初段流体对阀芯冲蚀速度过大,加快阀芯内件的磨损。

图2 失效案例

1.2 笼套式阀芯结构

笼套式阀芯结构由滑套座、固定套筒、滑动套筒、内笼套、底座固定环、底座密封总成等组成,如图3所示。工作时,高速流体进入笼套中央后自相撞击,从而使能量消散;滑动套筒还可以将撞击的流体向上引导,远离出口,从而进一步释放流体中的能量。由于流体运动到出口之前能量已经释放,阀体的出口受到保护,不会磨损;同时,固定套筒将阀门主体和流体分离,从而进一步保护阀体不受磨损。这种控制和吸纳功能使得该阀芯特别适用于高压、高压降及恶劣的液体和气体环境中使用。

笼套式阀芯设计在使用过程中具有很好的关闭性能。流入的液体通过滑动套筒边缘的角度折射,使其远离内笼套底面,避免阀芯磨损。该阀芯可通过2对(或数对)喷嘴达到高精度的控制。较小的下部端口提供最初15%的控制范围;较大的上部端口提供整体的控制,在整个运行范围内实现最大的控制能力。

1—滑套座;2—固定套筒;3—滑动套筒;4—内笼套;5—底座固定环;6—底座密封总成。图3 笼套式阀芯结构原理

1.2.2 计算分析

1) 节流阀流量系数CV。

该系数反映节流阀中流体的流通能力。

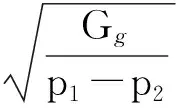

温度在0~60 ℃时,节流阀流量系数CV为

2000年后,在食品加工过程中,补充某些原料中缺乏的营养素或特殊成份,开始成为食品企业逐渐重视的环节。

(1)

式中:Q为最大流量,m3/h;Gg为流体密度,kg/m3;p1为进口绝对压力,Pa;p2为出口绝对压力,Pa。

通过试验,用传感器测得流道内进、出口压力和流量,计算出流量系数CV值,并绘制曲线。如图4所示。

图4 流量系数与阀门开度关系曲线

由图4可以看出,该阀芯可提供等百分比的流量特性,阀芯具有较高的流通性。由于阀芯实现了流体速度整体控制,消除了局部高流速,减少了流向突变,从而降低阀体和部件的冲蚀。随阀门开度的变化,压力平稳上升,使阀杆等受力件随开度的增加而压力平稳,最大程度地减少了紊流和噪声。曲线中较低部分的渐进式反应为关闭位置提供高控制精度,较高部分可以看出阀芯的整体容量,其高调节比使控制能力最大化。

2) 节流阀压力恢复指数。

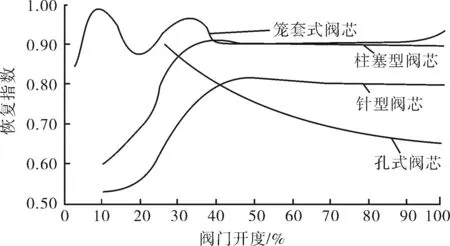

流体在受到抑制达到稳定之前压力先下降的趋势叫做颈缩效应。压力下降值与压力入口值之比为流体压力恢复指数,该参数反映阀内流体的稳定性,直接影响节流阀使用寿命。值越大,则颈缩效应越小,内壁气液冲蚀就越小,噪声也越小,流通性就越好。与常规的3种阀芯对比,笼套式阀芯在整个控制开度内具有很高的值,明显优于传统阀芯。如图5所示。

图5 压力恢复指数曲线

3) 流体分析。

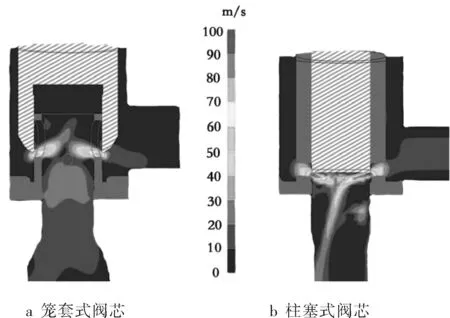

假设持续供给应力为60MPa,在CFD环境下,笼套式阀芯和柱塞式阀芯在相同开度下的流场速度矢量如图6所示。模型简化后进行计算,得出笼套式阀芯内最大流速为76.5m/s,而柱塞式阀芯内最大流速为98.6m/s。笼套式阀芯结构对流体速度的缓和能力明显优于传统柱塞式阀芯。

图6 流场速度矢量

1.3 新型节流阀

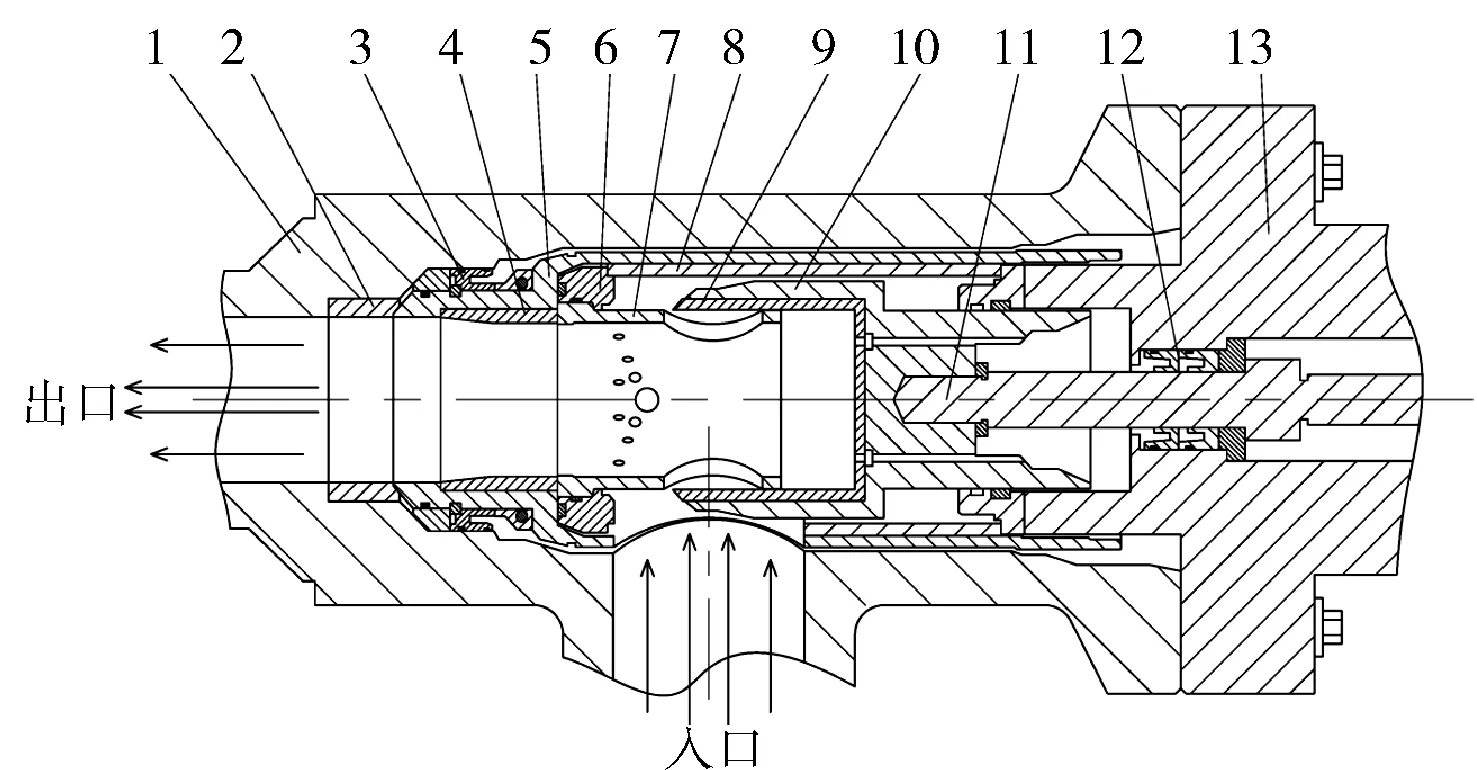

新型节流阀结构如图7所示。节流阀阀芯采用了多孔笼套式结构,阀芯关键零件材料选用5CB,并具有深海执行控制机构。

1—阀体;2—下耐磨套;3—阀体密封;4—耐磨套;5—阀芯支撑;6—底座固定套筒密封总成;7—内笼套;8—固定套筒;9—滑动套筒;10—套筒座;11—阀杆;12—阀杆密封;13—阀盖。图7 新型节流阀结构示意

1.3.1 多孔笼套阀芯结构

针对水下采油树应用在深水、高压降流量的场合,阀芯采用多孔笼套式结构。内笼套设置大小不同,周向对称,轴向排列的过流孔,将压力抑制在多个小孔的对冲抵消上。通过初始高速流分解到不同方向,在内部形成涡流相互抵消,不仅大幅降低了阀芯内流速,也增加了整个节流阀对流量控制的精度,降低气蚀,侵蚀和噪声的产生。阀芯内笼套使用阀芯支撑和固定套筒固定,安装阀门时可以轻松地将这些零件与固定套筒对中,各阀芯部件可以一起从阀体上拆下,不需要特殊工具,便于检修。

1.3.2 阀芯材料

阀芯零部件是阀门的核心,决定阀门的性能,对于高压降含硫化氢的海洋生产作业,材料在解决流体高速和高侵蚀问题中显得至关重要。新研制的阀芯内笼套,固定套筒和滑动套筒均采用进口的5CB材料,替代了传统的碳化钨涂层。5CB材料是一种含5 %复合黏结碳化钨合金,使用钴、镍、铬等粘结剂来提高碳化钨等级,能够在抗磨损、抗腐蚀和抗冲击3方面优化零件的材料性能,从而进一步提高阀芯寿命[9-11]。

1.3.3 深海执行控制机构

新型节流阀执行机构中阀杆及阀芯采用导向设计,保证良好的对中性;滑动套筒和套筒座独特的压力平衡流道设计使螺杆载荷降到最低。为了满足海上钻井平台上的使用环境,采用了双作用液动活塞执行器,该执行器使用特殊的密封方法与周围环境隔离开来,防止受到腐蚀。节流阀在液压作用下进行步进打开或关闭,实现精准控制开度;执行器内部弹簧可以在液动和电信号消失的时候提供故障关闭功能;同时也配置有ROV手动开合接口,以备ROV随时打开或关闭阀门。

2 试验

2.1 厂内泥浆磨损和腐蚀性测试

为了验证产品的阀芯材料性能和结构可靠性,2016-06,在完成水下卧式采油树国家项目试验时,对该新型节流阀进行了泥浆磨损和腐蚀性试验。

泥浆磨损试验采取1%含砂泥浆进行循环,循环中调节进口压力为30MPa,调节开度至流量 7.7L/s,阀内最高流速78m/s,且每小时开关3次,测试过程中每次关闭后密封正常。26h后测得磨损量为2.25g,优于国外某品牌的6%Co阀芯材料等效计算损耗4.35g。同时在该磨损工况下对柱塞型阀芯进行了磨损测试。磨损试验对比如图8所示。

图8 磨损试验对比

腐蚀性试验:50℃环境下,笼套式阀芯浸泡在10%HCl、H2S和CO2溶液中,浸泡时间7d。经计算其平均腐蚀速率为每天0.348mg/cm2,优于国外某品牌6%Co阀芯材料的0.594mg/cm2。

2.2 水下试验准备

该节流阀已应用于ST5×2-10M水下卧式采油树项目,产品执行标准为ISO13628—4/API17D,节流阀工作温度-29~121 ℃,额定工作压力69MPa,作业水深1 500m。现已经完成组装和出厂试验,随后即将海试,进一步验证新型节流阀在深水环境的可靠性。

3 结论

1) 新型节流阀的笼套式阀芯结构可以使高速流体介质在阀芯内互相撞击,抵消动能,降低流速,从而降低阀芯磨损;外部套筒设计使阀门开启初段喷射出的高速介质向上运动并在阀芯内发生撞击,远离阀体和出口,对阀体密封实现有效保护,提高了产品寿命。

2) 采用独有的碳化钨合金配方材料的阀芯关键零部件保证阀门的良好性能,阀门寿命更长,成本更低,从而降低运行成本,减少停车时间,保证了深水作业的生产周期内可靠性。

3) 深水作业存在众多复杂因素,节流阀控制和执行机构的可靠性和稳定性也至关重要,需要通过多次水下试验来检验各项能力,为进一步改进和优化产品提供依据。

[1] 张建业,伍藏原,黄兰,等.异常高压气井井口节流阀开度控制方法研究[J].石油钻采工艺,2010(11):115-117.

[2] ANSI/ISA S75.01—1985,Flow equations for sizing control valves[S].Instrument Society of America,Reserch Triangle Park,NC27709.

[3] 王定亚,邓平,刘文霄,等.海洋水下井口和采油装备技术现状及发展方向[J].石油机械,2011,39(1):75-79.

[4] Thompson G,Patterson R,Sloan J.Design and development considerations for HPHT subsurface safety valves[C]//Offshore Technology Conference,Houston,Texas,USA,2012.

[5] 朱焕刚,杨德京,陈永明,等.控制压力钻井用节流阀的研制[J].石油钻采工艺,2013 (3):110-112.

[6] Hannegan D,Richard J,Pritchard DM,et al.MPD-uniquely applicable to methane hydrate drilling[R].SPE/IADC 91560,2010.

[7] Bill R,Jerome S.Managed pressure drilling [M].Gulf Publishing Company,2008:236-240.

[8] 董长银,栾万里,周生田,等.牛顿流体中的固体颗粒运动模型分析及应用[J].中国石油大学学报:自然科学版,2007,31(5):55-59.

[9] 孙秉才,樊建春,温东霄,等.高压对高压管汇冲蚀磨损的影响[J].润滑与密封,2014,39(4):11-14.

[10] 李建庄,孙德顺,余畅,等.几种材料的固体粒子冲蚀磨损性能[J].金属热处理,2013(11):37-39.

[11] 黄汝清,麻日来,吕振林,等.SiC/钢表面复合材料冲蚀磨损性能研究[J].铸造技术,2008,29(11):1477-1480.

Optimization Design and Application of Subsea Surface Chokes

YU Pengwei1,2,3,LIU Zhanfeng1,WU Xiaoxiong2,3,KONG Rui3,WANG wei3,LI Tongchun3,LI Ruidong3

(1.Xi’an Shiyou University,Xi’an 710065,China;2.CNPC Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China;3.National Oil & Gas Drilling Equipment Research Center,Baoji 721002,China)

With the development of deep-water oil equipment,requirements are increasingly high on the subsea surface chokes,not only to withstand the wearing of the media flow rate and the erosion of the product damage,but also the need to ensure product reliability and service life in the work process.The reasons for the failure of the conventional in the work process are analyzed and a new valve spool scheme is put forward.After the calculation of the parameters and the fluid field analysis based on CFD,a new anticorrosion and wear resistant material is selected for the key components.The valve spool program was produced after industrial testing.The results show that the new type of choke has a good performance,longer life and lower life cycle cost,also can meet the requirements of conventional deep water operations.

subsea wellhead;chokes;valve spool;erosion;CFD

1001-3482(2017)04-0061-05

2017-01-03

国家高技术研究发展计划(863计划)项目“水下卧式采油树系统研制”(2012AA09A204)

余朋伟(1988-),男,工程师,硕士研究生,现从事钻井装备设计及工艺工作,E-mail:yupengwi1988@126.com。

TE

B

10.3969/j.issn.1001-3482.2017.04.015