基于刚柔耦合瞬态动力学分析的货叉机构疲劳寿命计算

张雨佳,李红勋,彭 超

(1.军事交通学院 研究生管理大队,天津 300161;2.军事交通学院 国家应急交通运输装备工程技术研究中心,天津 300161)

● 基础科学与技术 Basic Science & Technology

基于刚柔耦合瞬态动力学分析的货叉机构疲劳寿命计算

张雨佳1,李红勋2,彭 超1

(1.军事交通学院 研究生管理大队,天津 300161;2.军事交通学院 国家应急交通运输装备工程技术研究中心,天津 300161)

为保证某型越野叉车货叉的疲劳寿命满足使用要求,对其货叉机构进行建模,利用Ansys Workbench软件对货叉进行刚柔耦合,并对举升过程进行瞬态动力学分析,对货叉最大加速度的变化规律进行研究,并基于货叉极限工况对货叉疲劳寿命进行计算。结果表明,货叉满足疲劳性能的要求,该疲劳寿命计算方法具有通用性及实用性。

货叉;刚柔耦合;瞬态动力学;疲劳寿命

越野叉车主要用于解决运输车和集装箱的掏箱作业问题、松软场地集装物资的装卸和倒运问题,以及物资搬运的伴随保障问题[1]。其中货叉是叉车的核心,具有横向尺寸长、载荷大的特点,在进行堆码(装箱)和拆垛(拆箱)作业时,货叉主要承受交变载荷,且存在应力集中的现象,降低了货叉的使用寿命,因此,有必要对货叉进行寿命分析。一般情况下,将机械运动系统中的构件当做刚性体来分析。但在运动过程中,有时需要对关键构件进行分析,尤其是重点部位的等效应力分布情况,这就需要把该构件定义为柔性体,这样才能得到准确的结果。本文对某型越野叉车的货叉机构进行原理分析及建模仿真,基于Ansys Workbench软件对货叉机构进行刚柔耦合瞬态动力学分析,并计算疲劳寿命,以保证疲劳寿命满足使用要求。

1 结构设计及工作原理

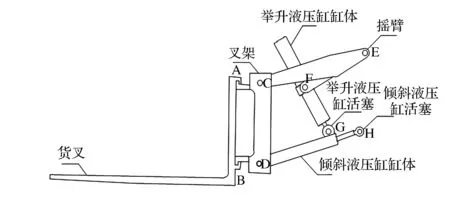

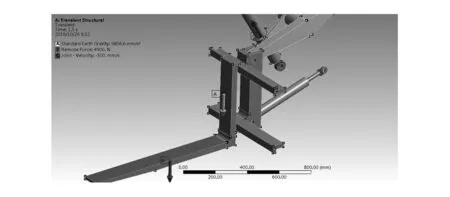

如图1所示:货叉右端的焊接挂钩在A、B两处与叉架相连;叉架在C处与摇臂通过销轴铰接,在D处与倾斜液压缸缸体铰接;摇臂右端在E处与车架的固定铰支座相连,同时在F处与举升液压缸缸体铰接;举升液压缸的活塞端部在G处与车架的固定铰支座相连,倾斜液压缸活塞端部在H处与车架的固定铰支座相连。从运动形式上看,该货叉机构的工作原理是将举升液压缸的轴向运动转化为摇臂的转动,在摇臂和倾斜液压缸共同转动的作用下,货叉完成举升。

图1 货叉机构结构示意

2 举升过程的瞬态动力学分析

2.1 货叉机构的刚柔耦合

Ansys Workbench中构件进行刚柔耦合须根据研究对象的不同对模型的刚度特性(Stiffness Behavior)进行设置,并在构件之间添加运动关节(Joint)。

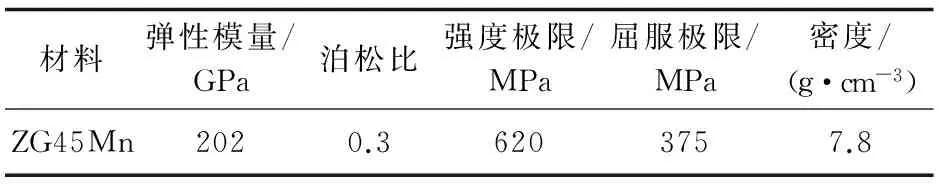

首先利用Solidworks软件建立货叉机构的三维模型,并将其无缝导入Ansys Workbench软件中与瞬态动力学模块进行并联。货叉机构中货叉为关键部件,最易发生损坏,定义为柔性体(Flexible),并设置货叉的材料属性(见表1)。其余构件为刚性体(Rigid),材料为结构钢,并在构件之间添加相应的运动关节(见表2)。

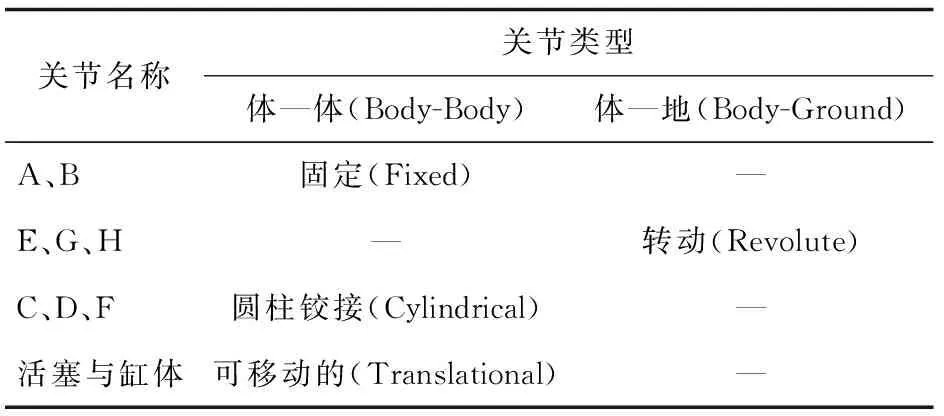

表1 材料属性

表2 关节属性

2.2 货叉机构的前处理

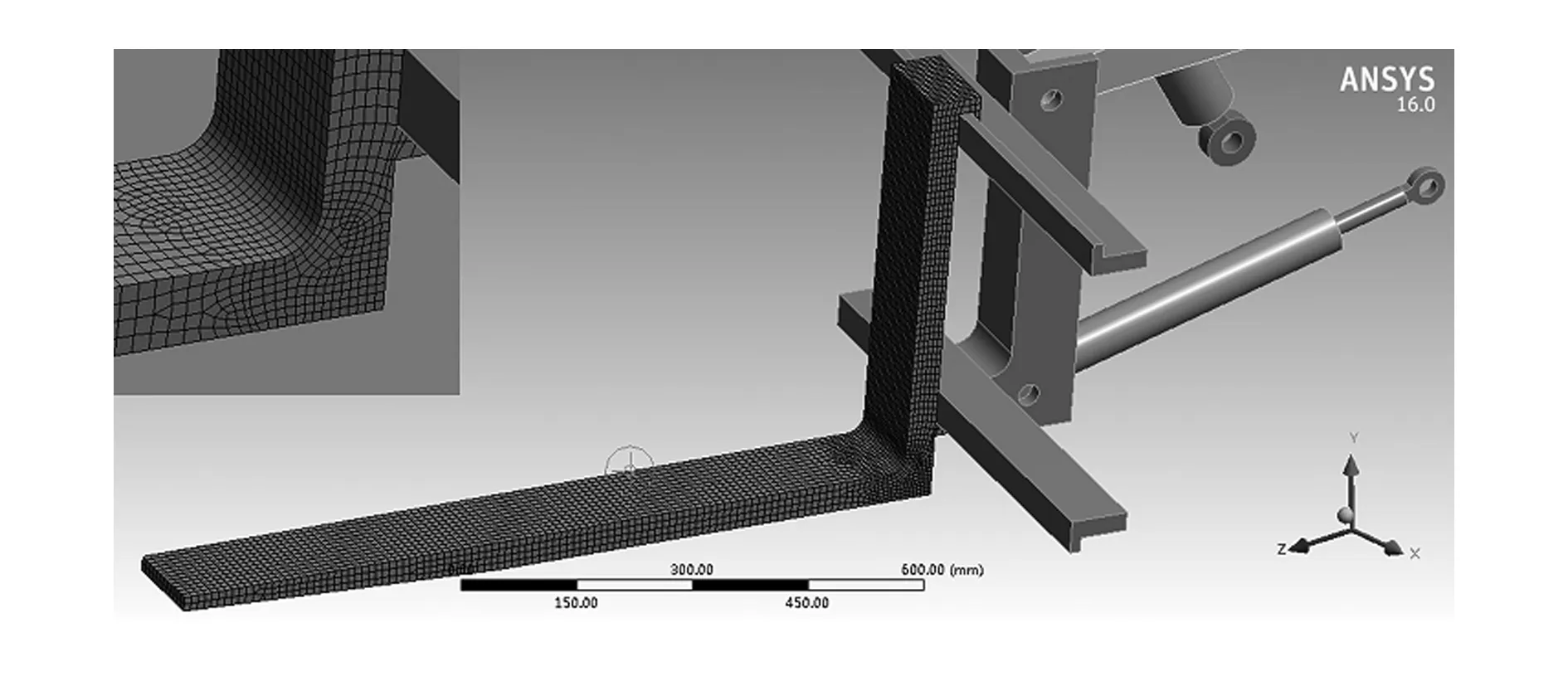

为有效减少计算量,取对称结构进行简化。货叉折弯处为关键部位,为保证分析结果的可靠性,对货叉折弯处进行局部网格细化,采用规整度高的正六面体网格划分,并插入尺寸控制,设置尺寸为5 mm(如图2所示)。根据上文的运动原理可知,举升液压缸为主动构件,将举升液压缸的举升速度作为运动副载荷[2]。经计算,缸体相对活塞的轴向速度为v=283 mm/s,施加约束和载荷(如图3所示)。前处理完毕后进行仿真计算。

图2 网格划分及细化

图3 约束、载荷的施加

2.3 货叉机构的后处理

在Ansys Workbench中,疲劳寿命分析是建立在对结构的极限受力工况的静力学分析基础上的,货叉在垂向加速度最大时所受压力最大,此状态为货叉的极限工况。因此,本文通过瞬态动力学分析输出货叉的垂向加速度数值。

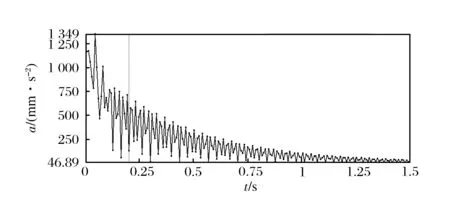

仿真需要设置合适的子步数,较少的子步数会导致构件间发生穿透,因此本文设置子步数为200,经计算举升时间t=1.5 s,使用直接求解法对货叉机构进行刚柔耦合运动学仿真,得到货叉的垂向加速度变化曲线(如图4所示)。整体来看,货叉启动时加速度较大,在0.045 s加速度出现最大值,为1 349 mm/s2,随着举升过程的进行,加速度逐渐减小,最后收敛于最小值46.89 mm/s2,货叉承受压力也由大到小,趋于稳定,在0.045 s时压力最大,经计算最大值为5 577.5 N,最后稳定于4 926.4 N。局部来看,货叉的加速度发生波动,是由于货叉为柔性体的缘故。

图4 最大加速度变化曲线

3 疲劳寿命分析

货叉经常连续工作,在作业过程中承受交变载荷[3],易在应力集中区产生裂纹甚至断裂,因此需要对货叉的疲劳寿命进行分析。

3.1 结构静力学分析

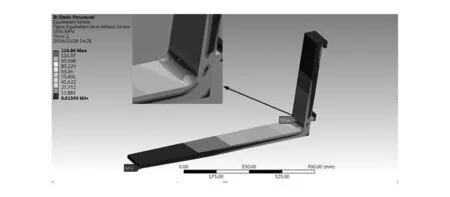

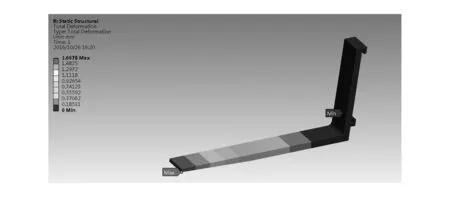

疲劳分析需要以极限受力情况为基础进行应力分析,计算疲劳寿命。施加的载荷为货叉在运动过程中的极限载荷,根据加速度仿真结果计算得载荷最大值为5 577.5 N,挂钩处施加固定约束。前处理完毕后进行仿真计算,输出最大等效应力与最大变形量云图(如图5、图6所示)。Ansys Workbench含有完整的疲劳分析模块(Fatigue Tool),在得知材料属性后,即可进行应力疲劳分析,最后计算货叉的疲劳寿命。

图5 最大等效应力分布云图

图6 总变形量分布云图

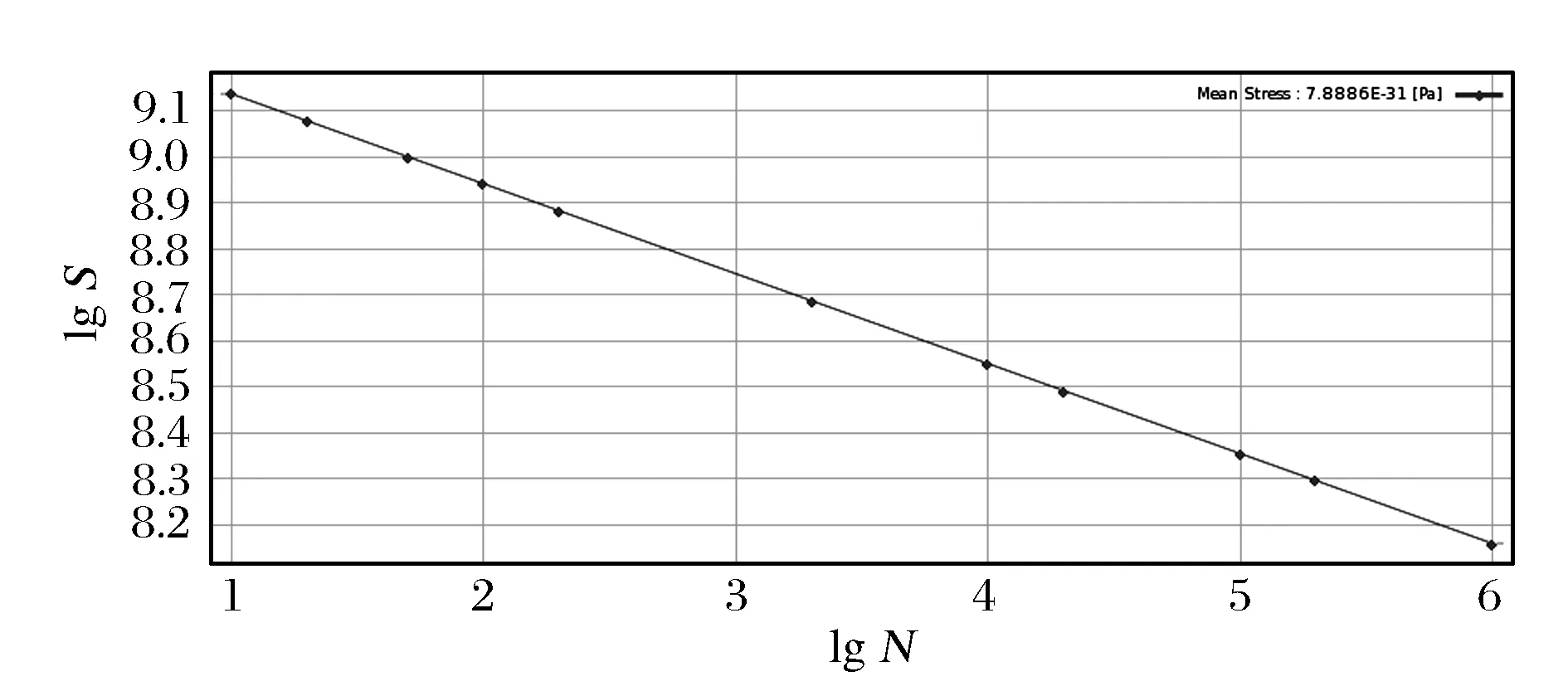

3.2S-N曲线拟合

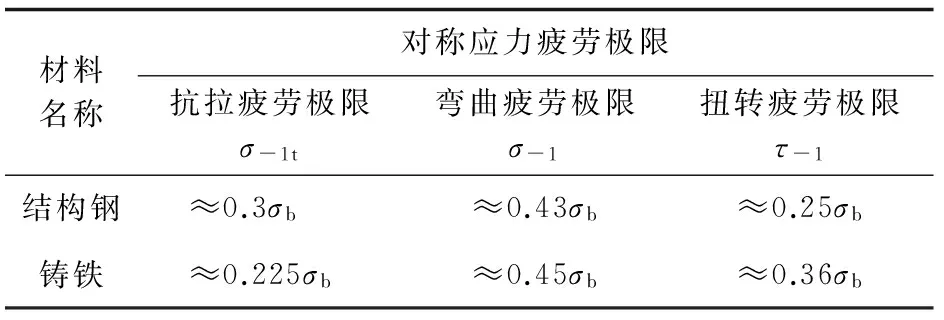

S-N曲线主要表征材料的疲劳性能,描述材料在不同大小载荷S作用下所能使用的寿命N,常使用实验的方法获得。由于缺乏相关实验数据,下文根据材料理想化S-N曲线对货叉的S-N曲线进行估计。实际零件由于尺寸、形状和粗糙情况等因素,疲劳极限强度会发生下降,本文引用疲劳降低系数KD对材料S-N曲线进行修正,计算货叉的S-N曲线。参照文献[4],材料极限强度σb与疲劳极限强度σf之间的关系见表3。

表3 材料σf与σb的经验关系

货叉材料为铸造结构钢45Mn,主要发生弯曲变形,因此本文σf=σ-1≈0.43σb,对材料的疲劳极限进行估计。根据实验研究结果表明,弯曲工况零件的S-N曲线的表达式为[5]

lgN=lgN0-m2(lgS-lgσ-1D)

(1)

(2)

式中:N0为材料转折点寿命,铸钢可取lgN0=6.6;σ-1D为零件弯曲疲劳极限,σ-1D=σ-1/KD。

本文参考范永斌等[3]对货叉疲劳降低系数的计算结果,取KD=2.14进行修正,将数值代入求得ZG45Mn货叉的S-N曲线参数方程为

lgN=-5.118 6lgS+47.770 5

(3)

对式(3)作简单变化得

lgS=-0.195 4lgN+9.332 7

(4)

根据参数方程,分别计算不同应力作用下的疲劳寿命,在Ansys Workbench中输入ZG45Mn的应力疲劳(Alternating Stress Mean Stress)属性,其S-N曲线以双对数形式给出(如图7所示)。

图7 ZG45Mn的S-N曲线

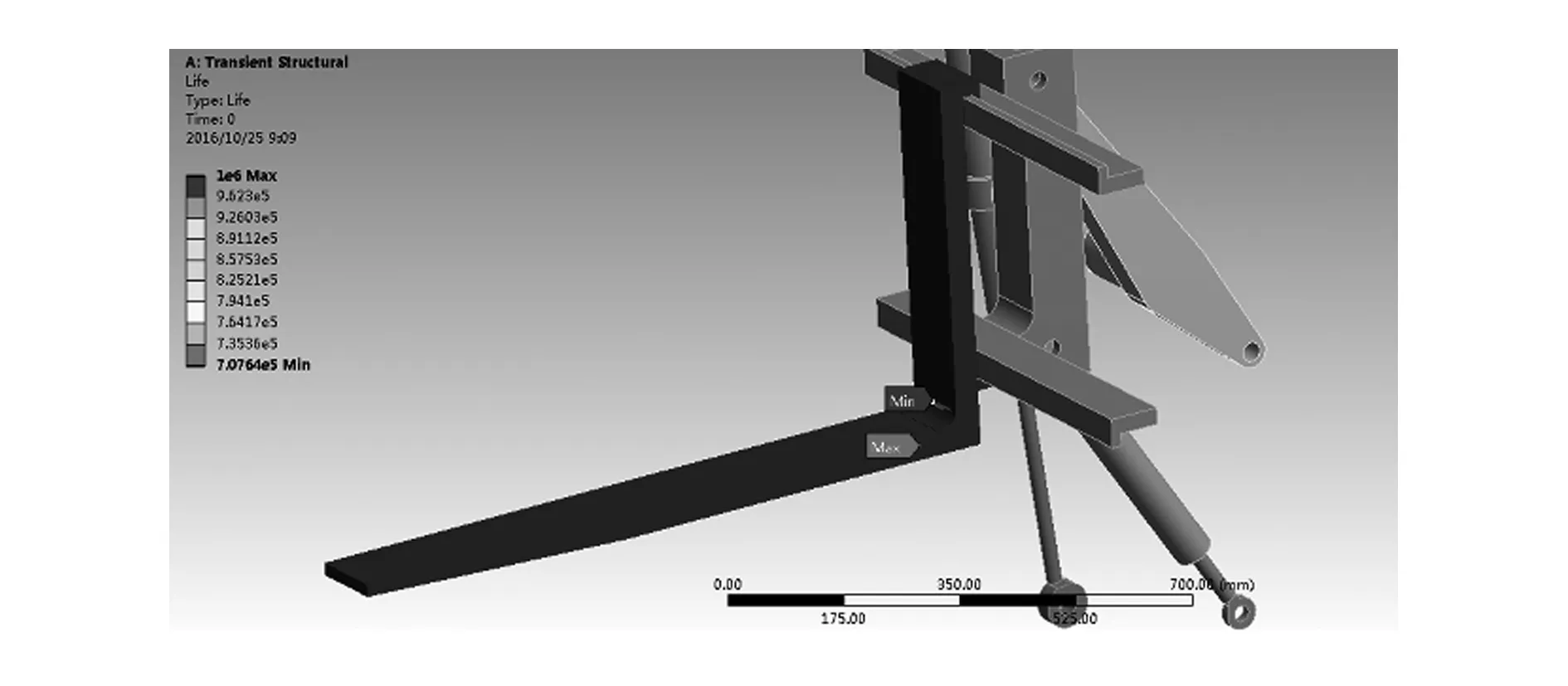

3.3 疲劳寿命分析

在仿真结果基础上插入疲劳分析模块(Fatigue Tool)。疲劳强度因子(Fatigue strength factor)表征尺寸、形状和粗糙情况对S-N曲线的影响,在前文中已引用疲劳降低系数KD对S-N曲线进行修正,因此疲劳强度因子设置为1。由于货叉机构作业过程中货叉产生的应力为对称循环应力,因此定义载荷形式为完全对称循环(Fully Reversed)。同时应力有正负,因此应力分量选择带符号等效应力(Signed Von Mises),计算结果如图8所示。

图8 寿命分布云图

3.4 仿真结果分析与评价

货叉采用铸造合金钢45Mn,其强度极限σb为620 MPa,为保守估计,取安全系数n=2进行计算,则货叉的许用应力为σ=σb/n=310 MPa。参照文献[6]对梁单元刚度的要求,计算得许用挠度θ=L/400=2.562 5 mm(L为货叉长度),由图5得最大应力为124.84 MPa,满足货叉的强度要求。由图6可知,货叉的最大挠度为1.543 2 mm,均小于许用值,满足使用要求。

由图8可知,货叉的最小使用寿命为707 600次,现参考某机场装卸平台举升机构疲劳寿命分析[7]的评价方法对设计寿命进行估算。按照日装载50次,使用寿命20年计算,该货叉的设计寿命为36.5万次,由此可知货叉的疲劳性能满足要求且有较大余量。

需要指出的是,传统货叉疲劳寿命计算方法以货物自重作为极限载荷计算货叉应力,实际举升过程中,货物存在加速度,货叉载荷呈非线性分布,因此传统方法求得的极限弯曲应力是近似值。本文采用的有限元法则可以精确确定货叉极限工况和最大弯曲应力,从而精确计算疲劳寿命和安全系数。

4 结 语

本文以某型越野叉车货叉机构为研究对象对货叉疲劳寿命进行了研究。通过Ansys和Solidworks软件建立货叉机构的刚柔耦合系统,简化了使用Adams、Ansys及CAD软件建立刚柔耦合系统的过程,提高了基于两款软件进行刚柔耦合研究的操作性;利用Ansys对货叉机构的举升过程进行仿真,精确求取了货叉极限工况及对应的极限应力,基于瞬态动力学分析结果计算出货叉疲劳寿命,这种疲劳寿命精确计算方法具有一定的通用性,尤其是在极限工况难以确定时具有较强的实用性;根据零件的实际工作情况选择合理的参数表达式,通过本文介绍的计算方法可以拟合其他零件的S-N曲线。

[1] 詹隽青.1t野战掏箱叉车总体方案论证报告[R].天津:军事交通学院,2004.

[2] 叶国云,傅敏,付超.高位拣选叉车的运动仿真与有限元分析[J].起重运输机械,2016(6):52-57.

[3] 范永斌,尹明德,丁奇. 基于ANSYS Workbench的叉车货叉疲劳寿命研究[J]. 煤矿机械,2015,36(1):105-106.

[4] 王文斌.机械设计手册[M].3版.北京:机械工业出版社,2005:3.

[5] 赵少汴. 有限寿命疲劳设计法的基础曲线[J]. 机械设计,1999,16(11):5-7.

[6] 张质文,虞和谦,王全诺.起重机设计手册[M].北京:中国铁道出版社,2001.

[7] 贾英杰,赵子涵,刘宝波,等.某机场升降装卸平台举升机构疲劳寿命分析[J]. 军事交通学院学报,2016,18(1):48-52.

(编辑:史海英)

Calculation on Fatigue Life of Fork Mechanism Based on Rigid-flexible Coupling Transient Dynamics

ZHANG Yujia1, LI Hongxun2, PENG Chao1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China;2.National Emergency Transportation Equipment Engineering Technology Research Center,Military Transportation University, Tianjin 300161, China)

To ensure the fatigue life of fork meeting the operational requirement, the paper firstly establishes a model for fork mechanism of an off-road forklift. Then, it makes rigid-flexible coupling on the fork with Ansys Workbench and transient dynamic analysis on the lifting process. Finally, it studies the maximum acceleration change rules of the fork, and calculates the fatigue life of the fork according to the limited condition. The result shows that the fork meets the requirement of fatigue performance and the calculation method for fatigue life is generic and practical.

fork; rigid-flexible coupling; transient dynamics; fatigue life

2017-01-11;

2017-02-18. 作者简介: 张雨佳(1992—),男,硕士研究生.

10.16807/j.cnki.12-1372/e.2017.07.020

U463.92

A

1674-2192(2017)07- 0086- 04