机组供热改造后供热量核算及经济指标计算

★ 刘爱民,徐光宝(河北大唐国际王滩发电有限责任公司,河北 唐山 063611)

机组供热改造后供热量核算及经济指标计算

★ 刘爱民,徐光宝(河北大唐国际王滩发电有限责任公司,河北 唐山 063611)

大机组供热、供汽改造是一项行之有效的节能措施,具有很好的经济性效益和社会效益。本文详细讲述了供热量的计算与核算方案,论证了在DCS控制系统中通过实时焓熵计算,核算供热量的方法,为机组供热、供汽计量计算提供借鉴。

大机组供热改造;供热量;计量参数;DCS控制系统

1 前言

燃煤火电机组面临着巨大的节能减排压力,经过连续几年的节能改造,燃煤机组的发电煤耗的可降空间已经非常有限。集中供暖为燃煤机组的节能开辟了新的途径,通过供热改造工程,节能减排可以促进城市的发展,改善大气环境。尤其是600MW机组供热改造后,充分发挥大机组效率高、热耗低的优势,实现能源梯级利用,拓展企业经济增长途径。大机组供热、供汽改造是提高机组竞争力的有效途径。随之而来的是经营利润、机组指标计算的准确性和合理性问题,这些指标计量关系到热能供需双方的利益,准确、合理至关重要。

2 提高供热量计量的准确性策略方案

2.1 供热量在机组DCS控制系统计算方案

王滩发电公司采用从机组中压缸至低压缸连通管抽汽的方式对外供热改造,两台机组抽汽管道分别引至热网首站,作为热网首站内热网加热器的汽源加热循环水,加热后热网循环水供给厂外热网,加热后蒸汽凝结水送回两台机组高压除氧器。供回水系统、抽汽系统等均设置流量测量装置。在进行热量计算时,一般利用焓差法计算对外供热量。

焓差法的传热公式如下:

供热系统计量基本参数如下:

供水温度 单位:℃ 供水压力 单位:MPa

供水流量 单位:T/h

回水温度 单位:℃ 回水压力 单位:MPa

回水流量 单位:T/h

补水温度 单位:℃ 补水压力 单位:MPa

补水流量 单位:T/h

水焓值与温度、压力有关,DCS控制系统只能进行一维的对表查询,而焓值的计算需要利用水的密度和焓值表进行三维的查询计算,在DCS系统中是不能实现的,但供热供水、回水压力、温度有一定的范围,比如王滩发电公司的600MW机组供热面积现有供热面积100~200万平方米,唐山市海港开发区距王滩发电公司5公里。供水压力小于1MPa,供水温度50℃~70℃,回水温度40℃~50℃。

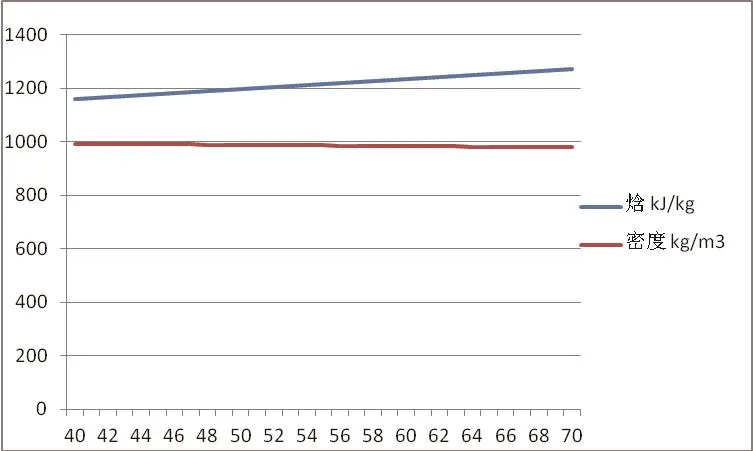

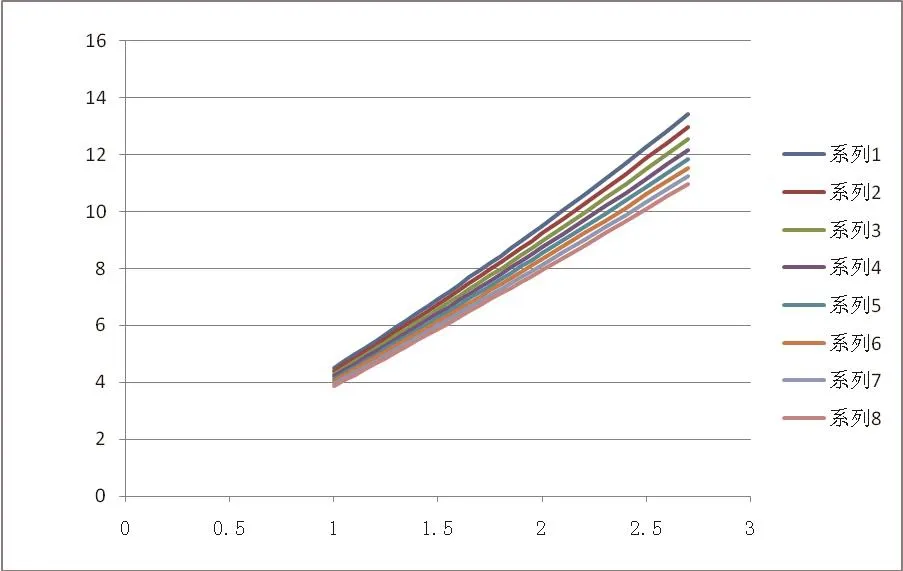

从水的焓值计算表看,当工作压力≤1.0MPa,可以近似采用P=0.6000MPa,温度为1℃~150℃ 时水的密度和焓值表数据;当工作压力〉1.0MPa,且≤2.5MPa时,可以近似采用P=1.6000MPa时,温度为1℃~150℃水的密度和焓值表数据。将压力0.60MPa,温度为40℃~70℃时水的密度和焓值表进行曲线拟合(如图1所示),发现可以近似拟合为分段直线。这样就可以在DCS中利用一维拟合曲线函数进行焓值查询计算。

图1 温度为40℃ ~70℃时水的密度和焓值曲线拟合

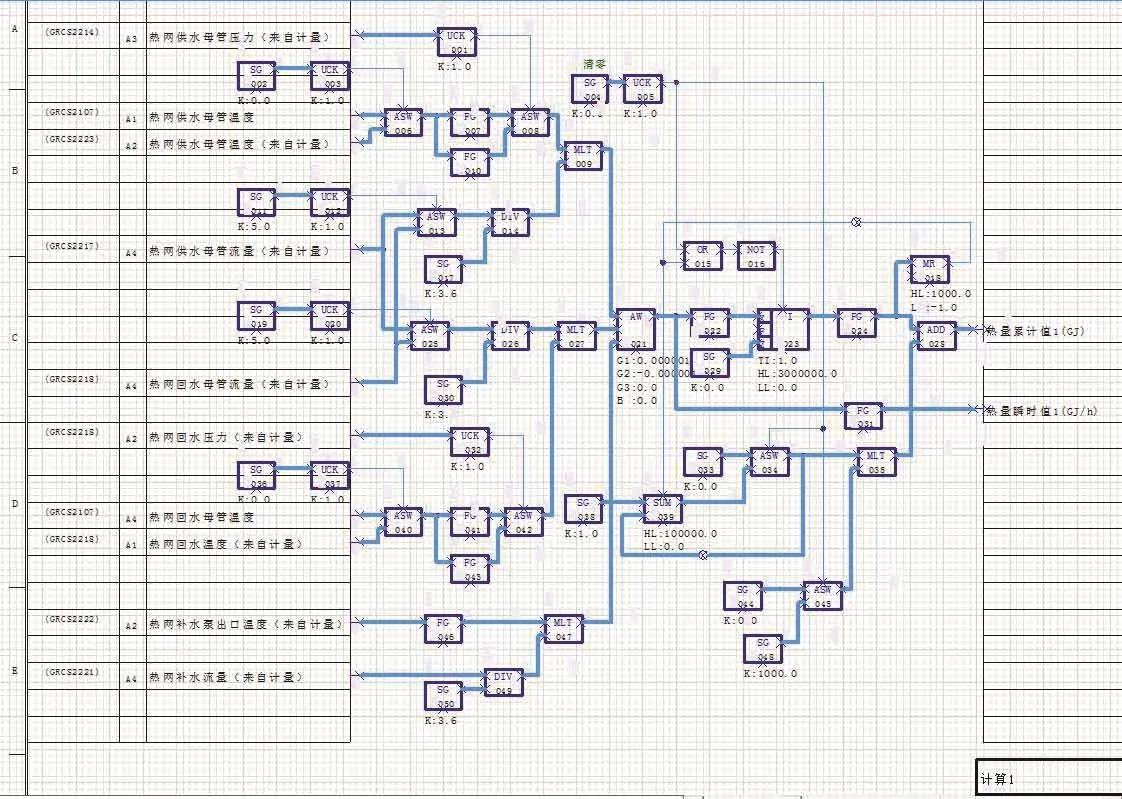

如图2所示,图中FG007拟合工作压力〉1.0MPa的水焓值曲线,FG010拟合工作压力〈1.0MPa的水焓值曲线计算供水焓值。

图2 DCS热量计算逻辑简图

供热系统输出热量计量,通常都是采用热力公司提供的计量计算装置,通常不能在DCS 系统中显示,所以供热温度、压力等参数微小的偏差部容易察觉,但造成的热量偏差是很大的,以供水温度偏低1℃左右计算。按照1℃焓值4kJ/kg,流量3125t/h计算,整个供热期105天计算,可以为公司挽回32760GJ的热量损失。实现机组DCS的热量计算,就有了热量计量对比的依据。

2.2 减少测量装置的测量偏差,提高热量计算的准确性

计量的准确性关键在于测量的基础数据,流量孔板测量的准确性至关重要。热网补充水管道流量孔板的设计管径为Φ219×6,正常流量为60t/h,刻度流量为200t/h。在供热初期向管网注水时流量大约稳定在160t/h左右,没有波动,测量准确。而当管网注满水后,补水量在-0.5t/h~5t/h左右波动,平均每小时补水在2.5t左右,明显偏低。

为了知道补水量地具体偏差,做了试验,通过热网补充水箱液位的变化来计算每小时的实际耗水量。热网补水箱长3.5m(已去除壁厚),宽2.5m(已去除壁厚),高度以浮子液位计为准,化学软化水补水泵将液位打至1.9m左右停化学软化水补水泵,记录当时的时间、液位值及热网补水累计值。当液位降至1.3m左右时,启动化学软化水补水泵,记录当时的时间、液位值及热网补水累计值。通过公式计算每小时的注水量。公式如下:

2.5 ×3.5×(补水箱液位差值/1000)×(60/时间差值)=每小时理论注水量。

测试的数据如表1所示。

查阅SIS曲线,计量流量值每天的耗水量约为30t,而实际补水量每天最少在120t,存在较大的差值。设计的流量值与实际流量偏差大是主要原因(实际流量比较低),孔板的限制流量为2.92t/h,而孔板测量准确的流量是限制流量的5倍,即15t/h左右,也就是说孔板存在小流量的死区。

表1 测试数据

鉴于上述情况,在正常供暖时间选用流量孔板测量,量程选定应为0~20t/h。

2.3 提高蒸汽流量补偿计算准确度方案

随着节能减排需要,城市周边小锅炉逐渐淡出市场,给大型火电厂带来了新的机会。2015年,王滩发电公司进行了工业用汽改造工程,流量计量装置是孔板,孔板力量精确计量的关键是解决不同温度压力下蒸汽密度补偿问题。由于日立DCS系统缺少有关蒸汽密度函数,一直无法进行精确计量,是采用孔板测量蒸汽流量的瓶颈问题。

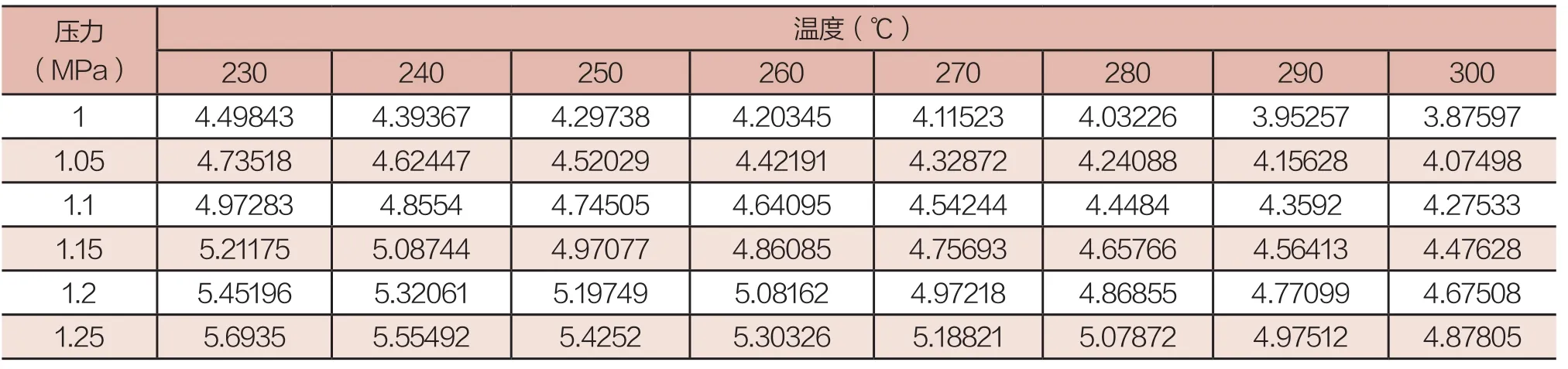

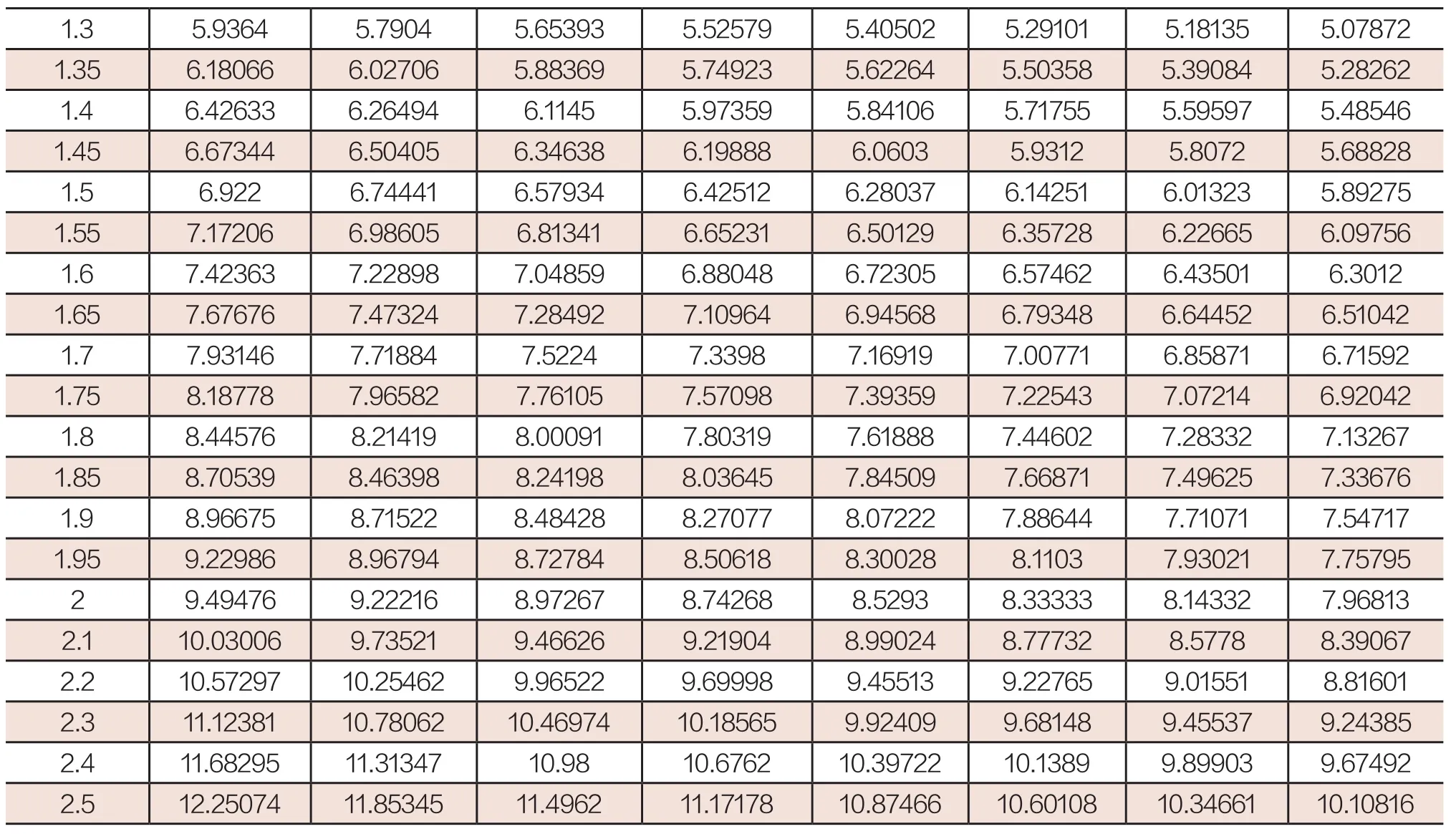

表2 水蒸气密度与温度、压力关系列表

1.35.93645.79045.653935.525795.405025.291015.181355.07872 1.356.180666.027065.883695.749235.622645.503585.390845.28262 1.46.426336.264946.11455.973595.841065.717555.595975.48546 1.456.673446.504056.346386.198886.06035.93125.80725.68828 1.56.9226.744416.579346.425126.280376.142516.013235.89275 1.557.172066.986056.813416.652316.501296.357286.226656.09756 1.67.423637.228987.048596.880486.723056.574626.435016.3012 1.657.676767.473247.284927.109646.945686.793486.644526.51042 1.77.931467.718847.52247.33987.169197.007716.858716.71592 1.758.187787.965827.761057.570987.393597.225437.072146.92042 1.88.445768.214198.000917.803197.618887.446027.283327.13267 1.858.705398.463988.241988.036457.845097.668717.496257.33676 1.98.966758.715228.484288.270778.072227.886447.710717.54717 1.959.229868.967948.727848.506188.300288.11037.930217.75795 29.494769.222168.972678.742688.52938.333338.143327.96813 2.110.030069.735219.466269.219048.990248.777328.57788.39067 2.210.5729710.254629.965229.699989.455139.227659.015518.81601 2.311.1238110.7806210.4697410.185659.924099.681489.455379.24385 2.411.6829511.3134710.9810.676210.3972210.13899.899039.67492 2.512.2507411.8534511.496211.1717810.8746610.6010810.3466110.10816

2.3.1 水蒸气密度与温度、压力之间的关系

首先分析水蒸气密度与温度、压力之间的关系

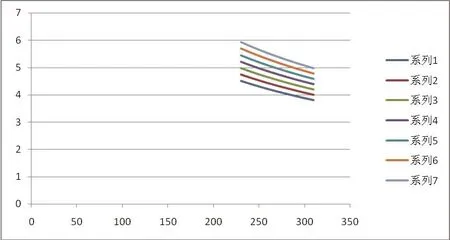

图3 同一温度下,不同压力对应的密度关系曲线

利用水蒸气密度与温度、压力关系表拟合曲线,图3是同一温度下,不同压力对应的密度关系曲线,可近似为线性关系。

图4 同一压力下,不同温度对应的密度关系曲线

图4 是同一压力下,不同温度对应的密度关系曲线,也可近似为线性关系。

从上述分析水蒸气密度与温度、压力之间的近似为线性关系,可以利用线性代数计算出选定区域内任意一点温度压力下的密度,用计算公式得出密度值与密度表中的数据进行比对,计算出误差值。

根据线性代数公式:(y-y1)/(x-x1)=(y2-y1)/(x2-x1)

先验证等温条件下,压力不同的密度计算:

在温度为260℃, x1=1 MPa, y1=4.20345, x2=1.3 MPa, y2=5.52579;

当压力x=1.1 5 M P a时,经计算得出密度y=4.86462;

查密度表该点实际值为4.8 6 0 8 5,误差为0.000776,可以忽略不计。

再验证等压条件下,温度不同的密度计算

在压力P=1.15MPa, x1=230℃, y1=5.21175, x2=310℃, y2=4.38982;

当温度x=260℃时,经计算得出y=4.90353;

查上表中得出该点实际值为4.86085,误差为0.00878;

当温度x=290℃时,经计算得出y=4.5953025;

查上表中得出该点实际值为4.56413,误差为0.00683, 在允许范围之内。

图5是当P=1.15MPa时,不同温度下密度计算结果对应误差分析。

综上分析,由于供汽参数是固定在小范围温度压力区间内变化,密度计算的误差是可控的,因此可以在机组DCS控制系统中,利用线性关系对水蒸汽密度进行计算,从而计算出提高蒸汽流量的计量精度。

图5 当P=1.15MPa时,不同温度下密度计算结果对应误差分析

3 结语

利用机组DCS控制系统进行供热、供汽计量计算是完全可行的,并且有利于及时发现计量偏差,供水温度、压力等基础参数的准确性也非常重要,微小偏差造成的热量累计偏差非常大,会给用户或者供汽电厂造成很大的损失。

[1] 李青, 高山, 薛彦廷. 火力发电厂节能技术及其应用[M]. 北京:中国电力出版社, 2007.

Discussion on Scheme for Improve the Accuracy of Heating Load Reconstruction in Thermal Power Units

The reform of heating and steam supply of large units is an effective measure for energy saving, has a very good economic and social benefits. This paper describes the calculation of heating capacity, It is proved that the method of calculating heat supply by using the real time enthalpy entropy calculation in the DCS control system, provide reference for the calculation of heating and steam supply of unit.

Heating renovation of large unit; Heating capacity ; Metering parameter; DCS control system

刘爱民(1969-),女,河北唐山人,高级工程师,研究生,现就职于河北大唐国际王滩发电有限责任公司,主要从事发电厂热工自动控制专业技术管理及生产信息化管理。

B

1003-0492(2017)05-0090-05

TP273