隧道施工中盾构机吊装对基坑支护结构稳定的影响

孔庆梅,温 森,b,赵丽敏

(河南大学 a.土木建筑学院;b.材料与结构研究所,河南 开封 475004)

隧道施工中盾构机吊装对基坑支护结构稳定的影响

孔庆梅a,温 森a,b,赵丽敏a

(河南大学 a.土木建筑学院;b.材料与结构研究所,河南 开封 475004)

盾构机吊装是盾构法隧道施工中的重要步骤,由于盾构机本身体型大、荷载重、起吊时间短的特点,盾构机吊装成为隧道盾构施工过程中的一个危险因素。在盾构机吊装过程中,对连续墙的位移、支撑杆的轴向力和变形进行了实时监测,针对盾构起吊过程短暂、监测实施困难的特点,采用有限元分析法,将现场实测数据与有限元计算结果进行对比分析。研究结果表明:盾构机的吊装过程中,隧道开挖支护结构是安全稳定的,有限元分析方法也是有效的。此研究成果可为相似工况其他隧道工程中的盾构机吊装安全稳定分析提供参考。

盾构吊装;隧道施工;数值分析;监测数据;支护结构; 基坑支护

1 研究背景

随着城市建设的快速发展,土地资源逐渐变得稀有,地下空间的开发利用成为城市建设的热点。

盾构工法以其施工质量好、效率高、技术先进、安全可靠等优点,成为地铁修建的主要工法。在盾构隧道施工建设中,盾构进出洞是施工中既关键又容易发生事故的工序[1]。始发井、接收井若设计不合理或考虑不足,盾构吊装过程可能发生严重的基坑垮塌事故、伤亡事故,以及造成不可估计的经济损失[2-3]。为了保证隧道吊出工作井围护结构在盾构机吊装过程中的安全稳定,对吊出工作井的围护结构进行实时监测,监测内容包括围护结构连续墙的位移、钢筋混凝土内支撑的内力及变形[4]。盾构起吊施工过程中,盾构起吊瞬间,支护结构的内力迅速变化,基坑支护是否安全,起吊能否顺利完成,这个短暂过程很关键。实时的监测数据能为安全起吊提供第一时间的指导,但是受限于该过程的短暂性,部分监测项目根本无法实施,所以采用了有限元方法对这个施工过程进行模拟,同时对比轴的模拟变化值与监测值,若二者结果符合度好,则可用有限元对基坑的其他监测项目进行模拟和预分析,以期能为类似工程提供预指导。

2 工程概况

2.1 工程周边环境

某盾构吊出井位于广州市叠景路与广州大道南交叉口。该井周边环境复杂,首先,起吊井距离广州大道主干线约10 m,广州大道车流量及人流量都较大;其次,该井距离广州地税大厦最近距离仅15 m左右,而且该井边约50 m处为金蕙园住宅小区,复杂的环境为盾构机起吊制造了难题,同时也对盾构起吊监测提出了更高的要求。

盾构掘进过程中受原有管线的影响,对原设计线路进行了平面和竖向两方面的调整,调整后的起吊井井口为不规则五边形,其中较长边为18.7 m,较短边仅为7 m,井深29.5 m,井口面积为315 m2。E井作为盾构过井,同时兼作柳园电力隧道盾构的吊出井,其位置及周边环境见图 1。

图1 E井位置及周边环境

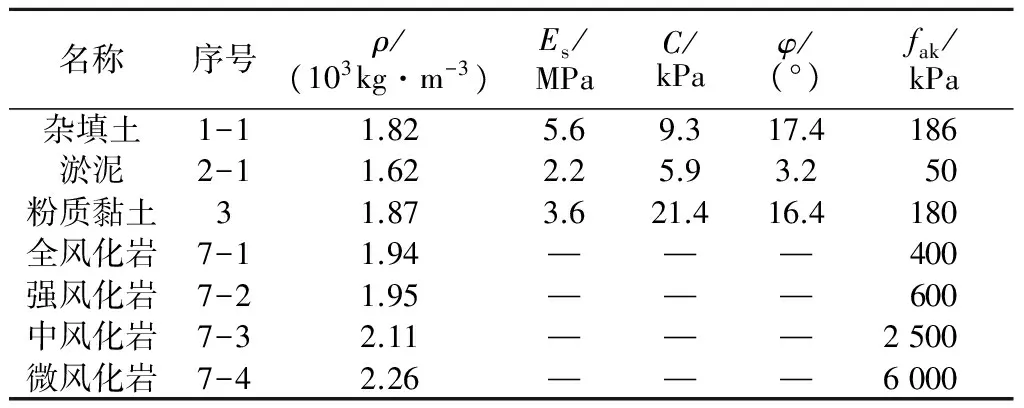

2.2 工程地质条件

根据工程地质勘察,可知在勘察深度范围所揭露的地层主要包括有淤泥、粉质黏土和基岩层。主要的物理力学性质指标为天然密度ρ、压缩模量Es、黏聚力C、内摩擦角φ、承载力特征值fak,具体如表1所示。地质剖面如图2所示。

表1 岩土的物理力学性质指标

图2 E井地层加固纵剖面图

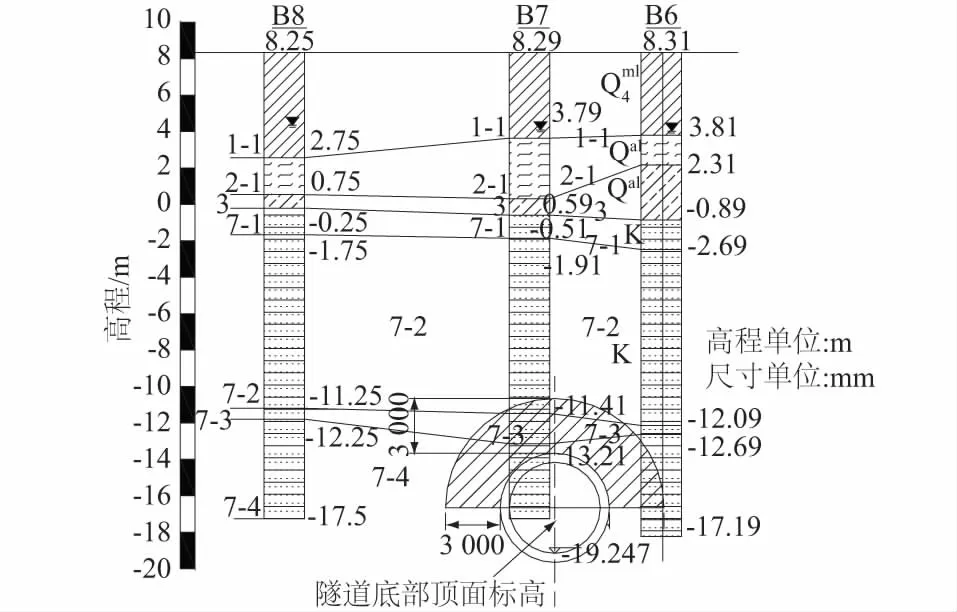

图3 内支撑平面布置Fig.3 Plane layout of inner supports at different elevations

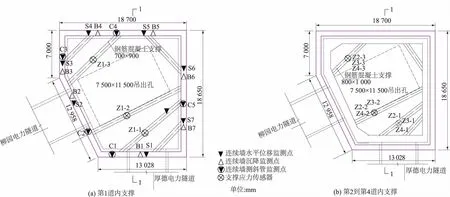

2.3 基坑支护结构

工作井的支护结构采用800 mm厚地下连续墙和4道钢筋混凝土内支撑的形式。4道钢筋混凝土内支撑中,第1道内支撑的尺寸为700 mm×900 mm,其余3道内支撑的尺寸为800 mm×1 000 mm;冠梁的尺寸为800 mm×1 000 mm,第2道至第4道腰梁尺寸为1 200 mm×1 000 mm。基坑内支撑的具体结构布置如图 3所示。

对于围护结构洞门周围的土体,本工程采用玻璃纤维加筋的方式进行加固。对于隧道端头周围的土体,本工程采用从洞门范围内进行打孔注浆的加固方案加固基坑外围土体。加固区域截面为半径为3 m的半圆,加固长度为10 m,具体如图4及图 2。

图4 基坑土体加固区域平面图

2.4 盾构机吊装方案

由于盾构机头体型大、荷载重的特点,其吊装过程的每一个步骤都需要经过精细计算及严密监测。当盾构机被吊起离地10 cm时,需彻底检查吊装体系的安全稳定性,并对整个吊装体系的安全运行环境进行及时合理评价[5]。出于安全考虑,吊装前对盾构机进行了拆分,首次起吊的盾构机头和吊装机械加起来总质量接近3×105kg。为选择合理起吊点,起吊机提前进场选址,吊装机相对于基坑的平面位置如图4所示。

2.5 现场监测点布置

盾构机吊装过程中基坑内支撑监测控制点的布置选点由下列条件决定[6-8]:

(1) 所布置的监测点要求必须能够检测到盾构机吊装过程中相邻建筑物地基的沉降、倾斜、裂缝和变形。

(2) 项目监测方案报警值的设置要根据监测对象的相关规范以及内支撑的结构设计要求而定。

(3) 支撑杆应力和变形监测值的变化范围必须被控制在一个合理的区间内。

基于上述原则,位移传感器(S)应布置在隧道挖掘区域的周边土体内用来监测基坑的变形,应力传感器(Z)应布置在内支撑梁上用来监测支撑梁轴向力的变化,测斜管(C)应布置在基坑支护结构的连续墙中用来监测基坑支护结构的垂直倾斜角。监测点的选择以及监测仪器的具体布置如图3所示。

3 盾构机吊装过程的监测结果

3.1 轴力分析

盾构机起吊瞬间,支撑结构的受力情况监测至关重要,但是该过程时间短暂,部分项目无法进行监测,而本文关注的重点只是起吊过程,所以在盾构机起吊期间只对内支撑进行了实时监测。

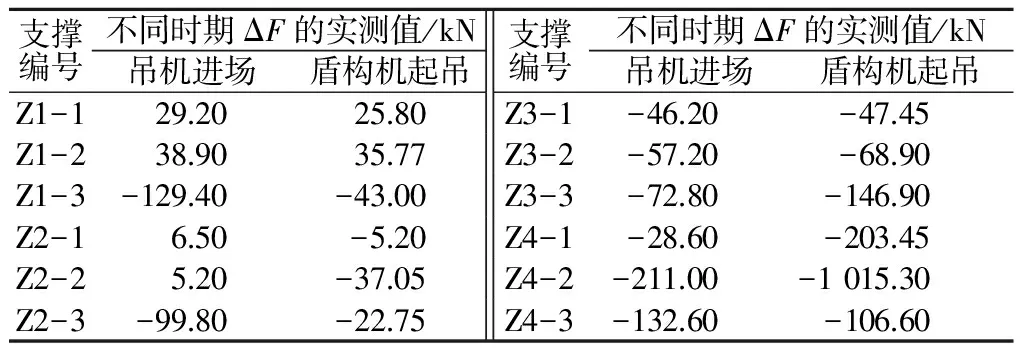

盾构机起吊过程各支撑的受力情况不同,如表2所示。

表2 盾构起吊过程支撑轴力实测变化值

以本工程中实时监测的3根内支撑为例,当起吊机进场时,距离起吊机最近的支撑Zi-3轴力变化最为明显,Zi-2 次之,Zi-1轴力变化最小。吊装施工过程中不同位置处支撑的轴力变化规律也不同,当吊机进场时,重量巨大的起吊机使近侧连续墙向基坑内位移,直接推动Zi-3支撑,使其发生压缩变形,所以该支持轴向压力在吊机进场和盾构机起吊过程都在增加。而对于支撑Zi-2及Zi-1,在基坑连续墙受力变形过程中,该位置处的内支撑有时会以受拉变形来抵抗基坑变形,所以其原来轴向压力会有所减少,如Z1-1,Z1-2,Z2-1,Z2-2,但也有轴向压力继续增大的情况,如Z3-2,Z2-2。同时,分析发现第4道支撑在盾构起吊过程中监测数据有些异常,可能由监测偶然因素导致,故分析时不再考虑该数据。

对比在平面同一位置上的4道支撑,在吊机进场时,Z1-3,Z2-3, Z3-3三点的轴力变化绝对值依次减小,该现象说明吊机荷载对基坑的影响效果从上到下,逐渐减弱。其他各点距离吊机较以上3点远,因此变化规律并不与其一致。

3.2 位移分析

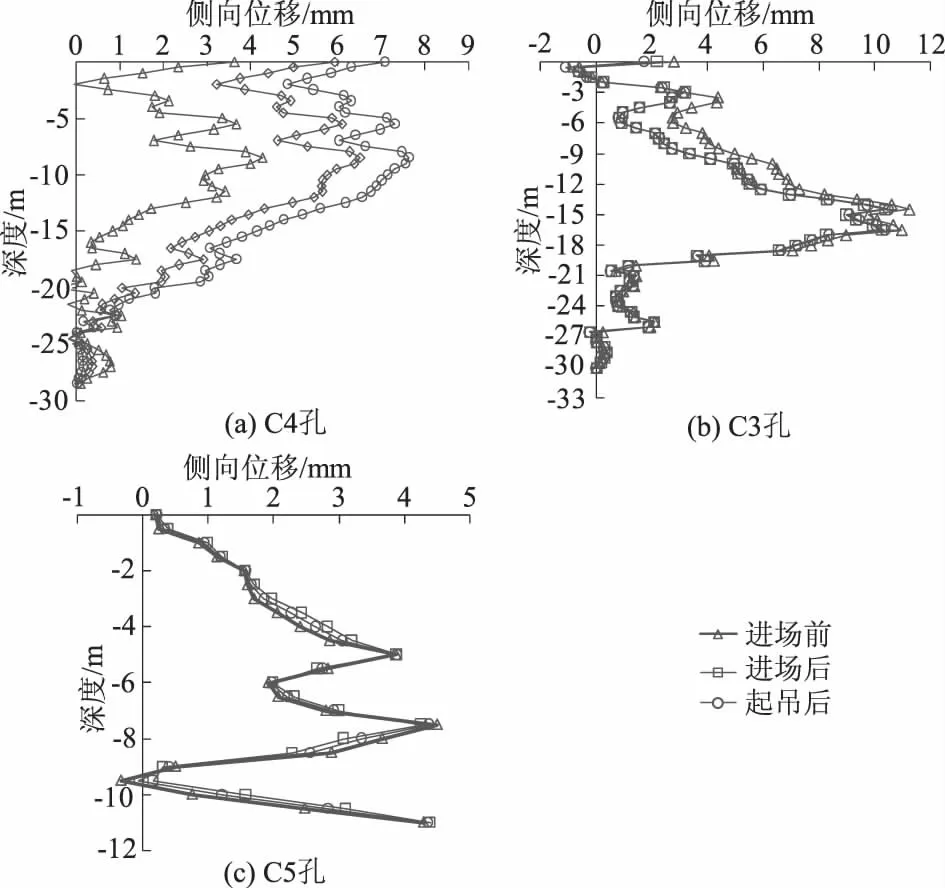

由于盾构起吊过程时间短暂,实际上当对连续墙进行监测时,盾构机已经起吊结束。此时作用在基坑上的吊机及盾构机荷载的大小和位置都没有改变,所以此时对连续墙位移进行监测依然有意义。测斜孔中C4,C3,C5这3个测斜孔距盾构机位置最近,受盾构起吊影响较明显,其他几个测孔变形不明显,所以本文仅对这3个测孔做详细分析,各孔位移变化如图5所示。

图5 各孔位移变化Fig.5 Variations of displacement with depth in different holes

测斜管内轨道槽的设置使测斜仪只采集连续墙向基坑内的垂直向位移值。C4测孔距离盾构起吊井最近,且C4孔在盾构及吊机荷载下位移方向刚好沿连续墙法线方向指向基坑内,所以由图5(a)可见,在整个盾构起吊施工过程中,C4测孔的位移都是指向基坑内,且变化值最大。而C5及C3测孔设置的位置与C4测孔不同,在起吊施工过程中,这两个孔的位移变化规律也较C4测孔不同,其中C3测孔在起吊机进场时表现出向基坑外位移的情况,见图5(b)。如图5(c)所示,对于C5测点孔,在吊机荷载下其位移方向与测斜仪监测方向有夹角,向基坑内部的位移分量较小,所以在吊机进场、盾构起吊的过程中C5测点孔的位移监测值变化很不明显。

4 有限元分析

4.1 模型建立

有限元分析方法能清晰地反映基坑施工过程中各支护体系的应力应变及对周边建筑物的影响情况,从而备受青睐,同时计算机技术的迅猛发展更为利用有限元方法解决基坑开挖所产生的工程问题奠定了基础[9-11]。根据本工程的吊装方案,结合有限元软件(Midas-GTS)在有限元模型中绘制吊装机安置区域,并通过等效荷载作用的方式将吊装机和盾构机的荷载等效作用在吊装机的位置上,吊装机安置区域所占面积为6 m2,将吊装机和盾构机对土体的荷载作用等效为500 kPa的均布荷载来考虑。为了弱化边界条件对数值计算分析的影响,有限元模型尺寸在长宽方向上设置为基坑长宽的5倍。建模结果及单元网格划分如图6所示。

图6 模型网格划分Fig.6 Mesh generation in the model

如前文所述,隧道挖掘施工前,首先对隧道周围土体进行了加固处理,相对应的,在有限元模型参数设置中将土体的初始弹性模量由10 MPa调整为50 MPa。有限元模型中经过加固处理的部分土体单元如图6(b)所示。

4.2 内支撑轴向力对比分析

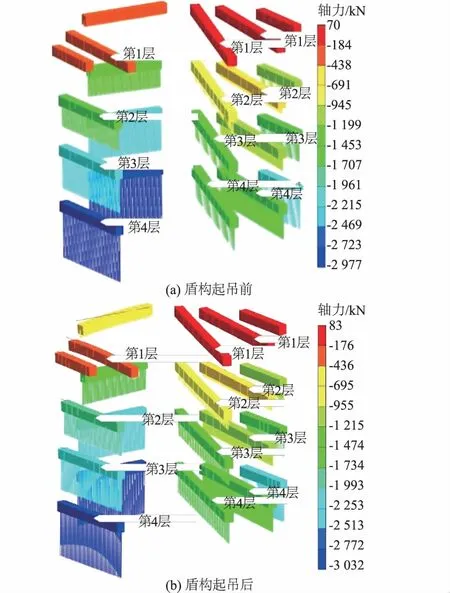

根据有限元模型的数值计算结果,分析内支撑的轴向力,盾构机吊装前、后的内支撑轴向力如图7所示。

图7 盾构起吊前、后内支撑轴向力Fig.7 Axial forces of inner support before and after the lifting of shield

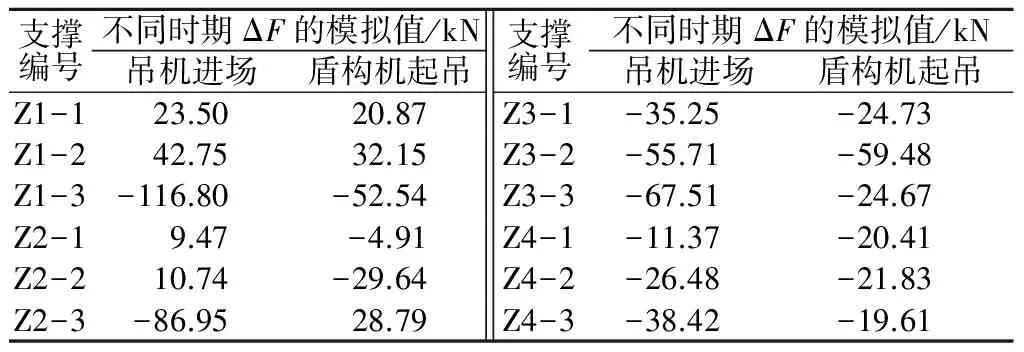

通过整理有限元模型数值计算结果并结合现场实测数据,对比分析内支撑轴向力在盾构机吊装前后的变化,对比结果如表3所示。

表3 盾构起吊过程支撑轴力模拟变化值

通过表2、表3和图 7可以明显看出数值计算结果与实际测量结果之间差别不大,对比2组数据可以发现数值计算与实际测量所得到的内支撑轴向力在盾构机吊装前后的变化趋势是相似的。盾构机进场及起吊过程,荷载对内支撑轴向力的影响可以通过内支撑轴向力的增值进行分析。对比分析不同深度内支撑的轴向力增值可知,监测数据和有限元数值模拟数据变化规律基本相同。实际监测过程中钢筋应变测量仪器会受温度的影响,而有限元分析中不考虑温度,所以温度因素也会影响两者数据的符合程度。

4.3 连续墙位移对比分析

盾构机吊装过程中连续墙的位移可以通过连续墙侧壁设置的测斜点监测数据换算而得。根据测点位置提取有限元模型数值计算结果和现场监测数据如图8所示。

图8 C4孔位移值有限元分析与监测对比Fig.8 ComparisonbetweencalculateddisplacementsbyFEManalysisandmeasureddisplacements

图8给出了有限元模拟计算和现场实测盾构机吊装完成后基坑支护连续墙体沿垂直方向上的位移分布变化曲线。从图 8中可知,在有限元模拟计算和现场实测中基坑支护连续墙的位移和倾角都随着测点位置深度的增加逐渐减小。位移最小值出现在连续墙底部位置,位移最大值量出现在基坑支护连续墙埋深约10 m位置处。

总体而言,通过实际监测和有限元模拟2种方法得到的位移变化曲线符合度较好,同时2种方法得到的基坑支护连续墙位移都在合理范围内,没有达到报警值。因此可以判断,盾构机吊装过程中,基坑支护连续墙结构能够保证工程的安全稳定性。

5 结 论

通过对该工程盾构机机头吊装过程中基坑监测数据分析及其与有限元模拟结果的对比分析,得到以下结论:

(1) 盾构机吊装过程中,基坑内支撑的轴向力受到盾构机自重荷载的影响,轴向力数值明显增大。基坑上部的第1道内支撑承受盾构机吊装的影响最大,其轴向力也最大,而随着内支撑所处位置深度的增加,其余3道内支撑受到盾构机吊装的影响逐渐减弱,其轴向力变化值呈现逐渐减小的趋势。

(2) 基坑连续墙越靠近边界,受到盾构机吊装的影响越大,其位移值也就越大,而在垂直方向上,连续墙位移随着位置深度的增加逐渐减小。

(3) 有限元法分析基坑支护结构在承受盾构起吊之类荷载作用时所得到的结果与实际监测结果符合度较好,可以为类似工程提供参考。

[1] 廖一蕾,张子新,张冠军.大直径盾构进出洞加固体稳定性判别方法研究[J].岩土力学,2011,32(增2):256-260.

[2] 宋 林,李昌宁,范恒秀,等.特殊环境下盾构吊装下井的基坑安全稳定性分析及检算方法研究[J].铁道科学与工程学报,2015,12(1):91-98.

[3] 张玉成,杨光华,钟志辉,等.软土基坑设计若干关键问题探讨及基坑设计实例应用分析[J].岩石力学与工程学报,2012,31(11):2334-2343.

[4] 周二众,刘 星,青 舟.深基坑监测预警系统的研究与实现[J].地下空间与工程学报,2013,9(1):204-210.

[5] 黄威然,竺维彬.300t盾构机整体吊装技术[J].施工技术,2005,34(6):39-41.

[6] 徐泽民,韩庆华,郑 刚,等.地铁隧道下穿历史风貌建筑影响的实测与分析[J].岩土工程学报,2013,35(2):364-374.

[7] 姜忻良,崔 奕,赵保建.盾构隧道施工对邻近建筑物的影响[J].天津大学学报,2008,41(6):725-730.

[8] 丁 智.盾构隧道施工与邻近建筑物相互影响研究[D].杭州:浙江大学,2007.

[9] 黄宏伟,黄 栩,SCHWEIGER H F. 基坑开挖对下卧运营盾构隧道影响的数值模拟研究[J]. 土木工程学报,2012,45(3): 182-189.

[10]李四维,高华东,杨铁灯. 深基坑开挖现场监测与数值模拟分析[J]. 岩土工程学报, 2011,33(增1): 291-298.

[11]SCHWEIGER H F,KUMMERER C,OTTERBEIN R,etal. Numerical Modelling of Settlement Compensation by Means of Fracture Grouting[J]. Journal of the Japanese Geotechnical Society Soils & Foundation, 2004, 44 (1): 71-86.

(编辑:占学军)

Influence of Shield Lifting on Supporting Structure ofPit During Tunnel Construction

KONG Qing-mei1, WEN Sen1,2,ZHAO Li-min1

(1.School of Civil Engineering and Architecture, Henan University, Kaifeng 475004, China; 2.Institute of Materials and Structures, Henan University, Kaifeng 475004, China)

Shield lifting is an important procedure in tunnel construction by shield method. Due to the large size of

shield, heavy load and short lifting time, lifting process becomes a big risk in shield tunnel construction. During the lifting process, the displacement of continuous wall, the axial forces and deformation of supports were monitored in real time. Finite element method(FEM) was applied because the lifting process is very short and some monitoring programs are difficult to be conducted. Results showed that the data from FEM proved to be effective in comparison with measured data and the excavation is safe during the shield uplifting. The research results provide references for similar projects.

shield lifting; tunnel construction; numerical analysis; monitoring data;supporting structure

2016-08-04;

2016-10-13

国家自然科学基金项目(51608174);河南省科技发展计划项目(162102310603);河南省科技攻关计划项目(152102310299)

孔庆梅(1978-),女,河南新乡人,讲师,硕士,主要从事地下结构方面的研究工作,(电话)15937872603(电子信箱)10193197@qq.com。

温 森(1981-),男,河南信阳人,副教授,硕士生导师,博士,主要从事地下工程方面的研究,(电话)15137857731(电子信箱)wsen919@126.com。

10.11988/ckyyb.20160783

2017,34(8):125-129,134

TU94

A

1001-5485(2017)08-0125-05