浅谈大型回转设备的制造

郎 勇 刘旺 林藏华 赵红阳

(中航黎明锦西化工机械(集团)有限责任公司)

化机制造

浅谈大型回转设备的制造

郎 勇*刘旺 林藏华 赵红阳

(中航黎明锦西化工机械(集团)有限责任公司)

以大型回转干燥机制造为例,主要阐述了如何选择合理的施工方式,从而确保筒体的制造精度,管支架管孔中心与筒体端板管孔中心的同轴度,出料螺旋各连接止口、平面相对于筒体回转中心的形位公差等。这些重要的技术参数是保证设备良好运转的关键要素。

大型回转设备 干燥机 制造 筒体 加热管 端板 组装

0 前言

大型回转设备是化工、冶金、建材等行业生产的专用重要设备,主要有回转干燥机、蒸汽加热煅烧炉、重灰煅烧炉、轻灰煅烧炉、回转窑等设备。这些回转设备的结构基本相同,其共同点是规格尺寸大、转速低、设备重、吊装运输很不方便,因此对制造场地的选择、加工精度的控制、组装工艺方法的选择等都提出了更高的要求。本文以精对苯二甲酸 (PTA)装置的大型回转干燥机为例,介绍了施工中如何选择合理的施工方式来保证筒体的制造精度、保证管支架管孔与汽室及端板管孔的同轴度、保证出料螺旋各连接部位相对于筒体回转中心的形位公差等,确保设备最终的制造精度达标,设备运行平稳可靠。

1 回转设备结构组成及工作原理

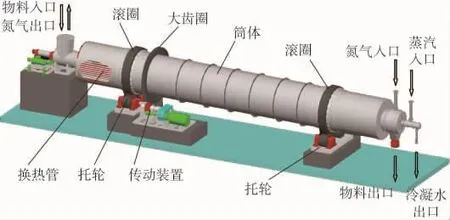

精对苯二甲酸 (PTA)装置的大型回转干燥机,主要由螺旋进料机、进料密封、筒体、传动装置、托挡轮装置、汽室和出料端等主要部件以及相连接的辅助装置组成,如图1所示。

PTA干燥机的机体本身具有一定的斜度,湿的PTA物料通过交叉螺旋输送机以及螺旋进料机被送入干燥机筒体内进行加热干燥。同时,在干燥机旋转及自身安装斜度的作用下,被干燥的物料边干燥边流向转筒出料端。蒸汽则通过尾端的旋转接头、汽轴及汽室进入筒体内的加热管中,对加热管间的含湿物料进行间接加热,产生的蒸汽冷凝液在干燥机旋转及自身安装斜度的作用下流回汽室,经过汽轴由旋转接头排出。从干燥机出料端通入的惰性气体穿过整个筒体,带走溶剂蒸汽从进料端排出,使物料中的含水量从15%减少到0.1%,最终达到干燥物料的目的[1]。

图1 PTA装置回转干燥机

干燥机出厂前要在制造厂进行空负荷试运转,各项检测指标合格后才可解体包装,发运到业主现场,到现场后再根据空负荷试运转技术参数进行现场的组装调试。设备在进行空负荷试运转前,要完成筒体的半段加工与整体合拢、管支架的组对焊接、出料螺旋的组装合拢,以及相关部件的组装、调试等。

2 筒体的加工

筒体是该设备的核心,其直径为3.8 m、长为32 m、质量为130 t,如图2所示。筒体也是组装其他部件的载体,两个滚圈采用烘装的方式组装,大齿圈采用螺栓连接方式,出料螺旋采用螺栓连接后并封焊。因筒体超长、超重,难以完成整体烘装滚圈及加工,只能采取分段加工筒体、分别烘装滚圈的加工方式。两段筒体利用工装法兰止口定位,在螺栓把紧后施焊,焊后拆除工装法兰,最后合拢形成整体。采用分段施工可以交叉作业,在加工左段筒体的施工周期内,可以有充分的时间组织右段施工,充分利用不同岗位、不同工段交叉作业缩短施工周期,科学合理地组织施工,提高生产效率。

图2 PTA装置干燥机筒体结构

2.1 筒体的分段加工

筒体的分段加工精度决定了合拢后筒体的形位精度,保证筒体的形位精度是设备平稳运转的关键,因此筒体分段加工过程中工件的装夹、找正及加工基准的选择,都是生产控制中的重要环节。筒体的分段加工在5 m卧式车床上完成,该车床其最大回转直径为5 m,加工长度为30 m。

2.1.1 左段筒体的加工

(1)左段筒体的装夹及找正如图3所示。机床卡盘爪由内向外夹紧工装法兰,另一端用顶尖顶住工装胎板,找正点是厚壁段筒体外圆,以卡盘端和顶尖端为校正基准,采取四心找正、八心校正的方式,确保筒体回转中心同轴,从而保证加工部位加工后表面圆整、对称[2]。

图3 左段筒体加工示意图

(2)通过一次装夹完成筒体端板止口、滚圈垫板外径、齿圈支承座端面及连接止口、工装法兰端面及连接止口的加工,符合基准统一原则,可以很好地保证各配合部位的相对位置公差符合设计要求。

2.1.2 右段筒体的加工

(1)右段筒体的装夹及找正如图4所示。其装夹的工艺方法与左段的工艺方法一致。

图4 右段筒体加工示意图

(2)同样采用一次装夹完成滚圈垫板外圆、工装法兰端面及连接止口、出料螺旋连接汽室法兰止口与端面尺寸的加工。

2.1.3 筒体的划线

为保证划线的精度及便于操作,划线工作在筒体卸下机床前完成。划出两段筒体两端的四心、齿圈支承座螺栓孔位置线、工装法兰螺栓孔位置线、汽室法兰螺栓孔位置线。

2.1.4 尺寸的检测、记录

检测及划线在机床装夹状态下完成,这样可以防止操作人与检查员之间产生测量误差,避免工件二次装夹。检验合格后作好检测记录,卸下筒体待后续施工。

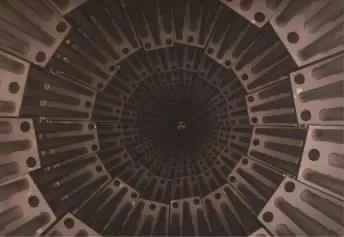

3 管支架的组对

PTA干燥机换热管共有192支,分为四种规格,分别为Ø141.3 mm、Ø114.3 mm、Ø101.6 mm和 Ø88.9 mm,管长为 30 123 mm[3]。管支架共208块,沿筒体内圆呈兰花瓣形均布,共计26组。在以往煅烧炉管支架的组对施工中,采用的是三根钢丝定心的方式,施工中每个管支架都要穿在钢丝上,在连续施工中组对、测量都很不方便,工效较低。因此,根据实际情况对干燥机管支架的安装工艺进行了调整,采用经纬仪透光定位的方式进行组对,以保证管支架管孔与汽室及端板管孔的同轴度。具体的操作方法如下:

(1)以筒体的四心为基准组对端板,采用小电流多层焊接,每层焊接过程中要进行锤击消除应力。

(2)以筒体的四心为基准组对模板,采用经纬仪透光校正模板孔与端板管孔的同轴度,并把模板固定好。

(3)分别以管支架上的Ø89孔和Ø141孔做两个玻璃光靶板,划上十字中心,同时在工装模板孔及端板孔放上玻璃光靶板。

(4)以筒体四心为基准确定管支架组对方位。

(5)管支架采用数控水切割方法加工,确保管支架精加工余量均匀,解决了加工余量大、加工周期长的问题。管孔加工按标记定位成组施工,确保管支架的互换性,解决组对调整困难的问题。管孔采用二次精加工,很好保证了管孔与换热管的配合间隙,避免换热管与管支架接触部位间隙过大,降低换热管磨损率,提高其耐腐蚀性。

(6)采用两个光靶板其工作原理是:首先光靶板Ⅰ确定了Ø89管孔的同轴度,然后以光靶板Ⅰ的中心为基准,采用铅垂线确定垂线通过两光靶板的中心,以此控制管支架中轴心的摆角,防止管支架出现偏摆误差。

(7)管支架的焊接采用小规范完成,防止产生焊接变形或管支架焊接后倾倒,影响各管孔间的同轴度。管支架结构如图5所示。

图5 筒体内管支架结构

(8)焊后复测,作好记录,为组装换热管做好准备。

4 筒体的合拢

(1)以两段筒体的四心为方位基准进行合拢。

(2)筒体的左、右段利用工装法兰的止口进行定位,螺栓预把紧控制两段筒体合拢口处的同轴度。

(3)利用经纬仪检测两段筒体的同轴度,采取四光靶定心,即进料端、出料端分别以两个光靶的方式进行校正,调整筒体前端和尾端的回转轴心在设计要求的同轴度范围内。采用四光靶定心,可消除两段筒体轴心出现夹角偏差,保证筒体直线度。

(4)校正筒体管支架管孔的同轴度,合格后将工装法兰螺栓把紧。

(5)封焊筒体合拢口,拆除工装法兰,进行100%RT探伤检测。

(6)筒体合拢完成后,采用经纬仪透光的方法进行组对、焊接另半段筒体的管支架。采用先半段后整体组焊管支架的工艺方式,可很好地保证整体管支架管孔的同轴度,确保换热管可以顺利穿入,消除筒体分段组焊管支架后再合拢所产生的管孔同轴度偏差。

5 筒体的落成及调试[4]

筒体合拢后将筒体放置在托挡轮组上,为后续施工做准备。

(1)按图纸要求,将同一组的两托轮中心距调整到设计要求。

(2)保证四个托轮的轴承座中心高一致,将托轮组落在地平台上,调整四个托轮的中心高在同一水平面上,并固定牢固。

(3)将筒体放置在托轮组上,调整挡轮与滚圈之间的间隙,使之符合设计要求。

(4)将传动部分落成,调整小齿轮与大齿圈的中心距和啮合率达到设计要求。

(5)调整托轮与滚圈之间的接触率,使之达到要求值,以确保润滑均匀及运转平稳。

(6)检测齿圈、滚圈及进、出料端的跳动值,标记好方位并记录具体数值,作为下一步施工的参考。

6 出料螺旋的组装合拢

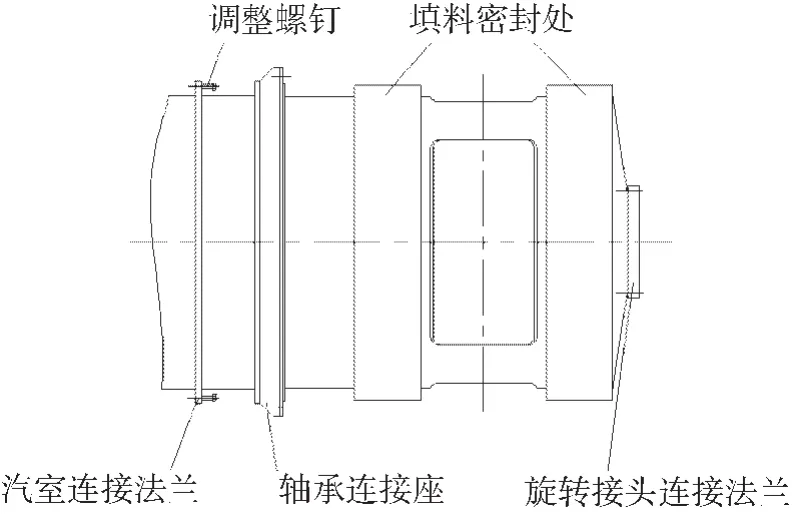

出料螺旋主要是考核旋转接头连接法兰止口处的轴向、径向跳动及出料轴承连接座止口处的轴向、径向跳动,经过把合、调整、封焊合拢口最终达到设计要求,为下一步出料口密封件的安装及主体的试运转打好基础。

(1)出料螺旋的连接配合尺寸在一次装夹中加工完成,包括旋转接头连接法兰的止口及端面、汽室连接法兰的止口及端面、轴承连接座的止口及端面,以及填料密封处的外圆尺寸等,如图6所示。

图6 出料螺旋组装

(2)在汽室连接法兰的法兰盘处增加4个调整螺钉。通过调整螺钉,可以在装配出料螺旋时控制轴向跳动使其达到最佳值,为出料螺旋组焊后达到优良指标打好基础。

(3)出料端各部位跳动值调整、检测符合设计要求后,把紧螺栓,封焊内口。

(4)内口焊接规范不能大,以防止焊接变形影响跳动指标。在焊接过程中要随时监控,尤其是监控与旋转接头连接的平面,跳动值必须保证在规定范围内。

(5)焊接完成后,复测出料端各部位跳动值,标记方位并做记录,准备后续施工。

7 设备的总组装及调试

(1)在筒体端板跳动检测合格的条件下,组装、调试进料密封使之达到设计要求,并做好永久性方位标记,便于今后设备维修的复位安装。

(2)在出料螺旋各部位跳动检测合格的条件下,组装出料箱。

(3)螺旋进料机的组装、调试可以和安装出料部分同时进行。

(4)连接冷却润滑部分等相关辅助装置。

(5)连接电气部分。

(6)检测各连接部位是否可靠,符合试车工艺要求后准备设备整体空负荷试运转。

8 结论

通过对加工工艺的调整,采用分段法加工筒体、烘装滚圈,然后合拢成型,可以保证设备的制造质量。分段施工交叉作业,既可以提高生产工效,同时又可以解决受空间限制无法整体安装滚圈的难点。采用经纬仪两光靶组对管支架,便于操作及质量控制,可以作为成熟的工艺推广。出料螺旋与汽室法兰的连接增加调整螺钉,保证了安装的可调性和技术参数的可控性。进料密封增加工装定位装置,为现场的安装及大修调试提供了方便。实践证明,工艺的调整、加工方法的改变,在保证并提升产品质量的同时,大大提高了生产工效。实践也证明,新的工艺方案可以应用于同类型大型回转设备的制造。

[1]金国淼.化工设备设计全书:干燥设备 [M].北京:化学工业出版社,2002.

[2]成大先.机械设计手册 [M].北京:化学工业出版社,2004.

[3]蒸汽加热管式回转圆筒干燥机:HG/T 3914—2006[S].2007.

[4]化工回转窑设计规定:HG/T 20566—2011[S].北京:中国计划出版社,2011.

Preliminary Discussion on the Manufacturing of Large Rotary Equipment

Lang Yong Liu Wang Lin Zanghua Zhao Hongyang

Illustrated by the example of the large rotary dryer manufacture,how to choose the reasonable construction method was mainly expounded.Thus,the manufacturing accuracy of the cylinder,the concentricity between the center of the pipe bracket tube bore and the center of the end plate tube bore on the cylinder,each outlet connected with a screw joint,and the geometrical tolerance of the plane relative to the rotation center of the cylinder were ensured.These important technical parameters were the key factors to ensure the good operation of the equipment.

Large rotary equipment;Dryer;Manufacture;Cylinder;Heating tube;End plate;Assemble

TQ 050.6

10.16759/j.cnki.issn.1007-7251.2017.08.012

2016-10-20)

*郎勇,男,1985年生,工程师。葫芦岛市,125001。