RTD热电阻故障在线诊断工具的研发和应用

张献军

(福建宁德核电有限公司,福建 宁德 355200)

RTD热电阻故障在线诊断工具的研发和应用

张献军

(福建宁德核电有限公司,福建 宁德 355200)

介绍了某核电厂RTD热电阻故障在线诊断工具研发的目的和意义,描述了RTD热电阻故障在线诊断工具的技术方案,及工具研发、设计、实现和应用等技术细节;通过应用实践,证明了RTD热电阻故障诊断工具能够真实反映现场温度探头的故障,快速给出故障诊断结果。

热电阻;故障在线诊断;惠斯通电桥

0 引言

当核电站机组的RTD(resistance temperature detector,电阻温度探测器)出现测量数据偏差等异常现象时,必须快速定位故障,掌握故障原因,并根据故障的严重程度,制定检修方案,尽快解决重要故障,以确保机组安全。

无论是为了满足核电机组运行安全的需求,还是为了核电站运行的经济效益的需要,如果有一种设备或者工具能够对RTD热电阻故障进行在线诊断,就可以快速找出故障原因,为决策者提供数据和诊断信息,给处理设备故障赢得时间。为此,设计和制造了一种RTD热电阻故障在线诊断工具。

1 RTD热电阻故障在线诊断工具介绍

(1) RTD热电阻故障在线诊断工具,采用惠斯通平衡电桥原理设计和编写软件控制程序、设计和组装硬件设备,实现电阻值的采集和测量。

(2) 采用热电阻回路阶跃电流响应时间的测试原理,采集并记录小段时间内热电阻在阶跃电流作用下的温度(电阻值)随时间变化趋势的数据。

(3) 采用智能神经网络(BP网络)方法,通过BP网络的学习和自适应功能,拟合完整的BP网络预测输出曲线。根据BP网络拟合的完整趋势,计算出被测设备的阶跃电流的响应时间、稳定温度预测值、精度和误差,最终给出RTD热电阻故障的诊断结果。

2 技术方案

根据热平衡原理,当被测系统的热电阻回路中增加某一固定阶跃电流时,热电阻的电阻值(温度)将随着通入电流的时间增加而变化,直至被测系统达到热平衡,温度趋于稳定。从加入电流开始,到被测系统最终达到稳定的过程,是设备的阶跃电流响应时间趋势。

当被测系统达到热平衡时,电阻值将维持在某一恒定值不变;但为确保温度稳定在1 ‰的精度范围内,需要长时间进行在线测量;又因现场测量时间过长,原来的工作环境已有较大变化,导致测量所得的数据动态误差较大。本研发设备在线测量时间短,测量数据动态误差可在1 ‰以内。

根据被测系统热平衡原理,首先通过惠斯通平衡电桥原理测量得出一段时间(约2 min)内的热电阻阶跃电流时间响应趋势曲线;然后,通过BP网络的学习和自适应功能,拟合完整的BP网络预测输出曲线,计算获得完整的设备响应时间;再根据BP网络拟合的完整趋势,计算出被测设备的阶跃电流的响应时间、稳定温度预测值、精度和误差;最后,通过单个设备的测量参数数据与标准进行对比,得出热电阻诊断结论。

2.1 响应时间测量原理

假设温度传感器的置入不会改变被测介质温度,传感器本体温度均匀,传感器无热辐射能量损失,可建立起温度传感器的热平衡方程为:

式中:c为温度传感器比热容,J/(kg·K);m为温度传感器质量,kg;T(t)为温度传感器本体温度(平均体温度)时间函数,K;t为时间变量,s;δ为温度传感器耗散系数,W/K;Tθ(t)为被测介质温度时间函数,K。

将式(1)写为:

式中:τ为具有时间的量纲,称为温度传感器的热时间常数,τ=cm/δ。

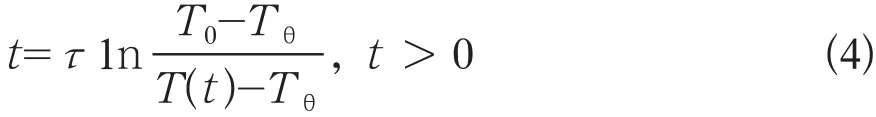

由式(2)可知,由于非零τ的存在,在有限的时间内T(t)≠Tθ(t),这是温度测量动态误差的数学根源。当Tθ(t)=Tθ(常数),且T(t)=T0(t=0),则有:

由式(3)可知:

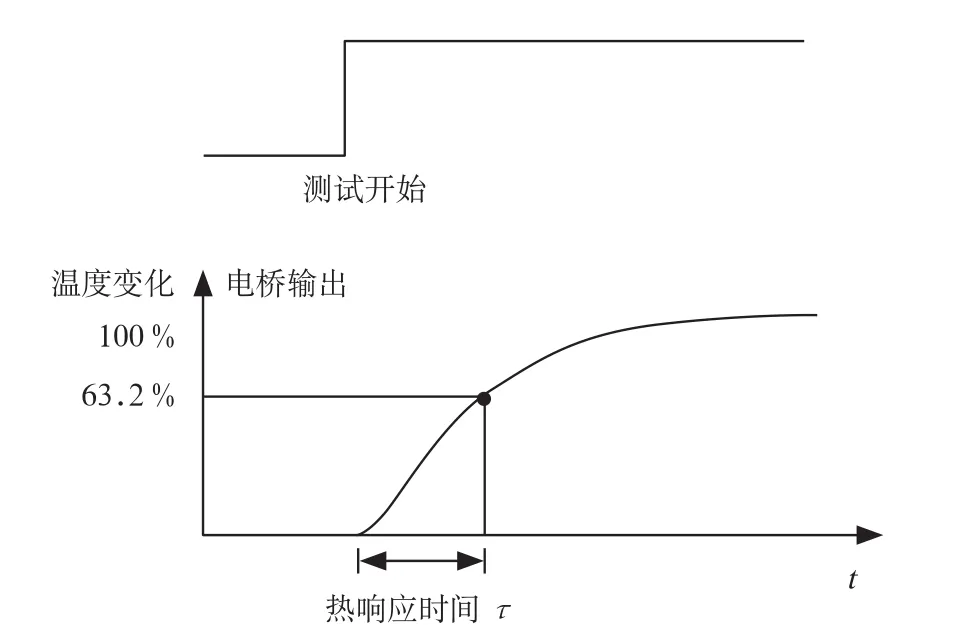

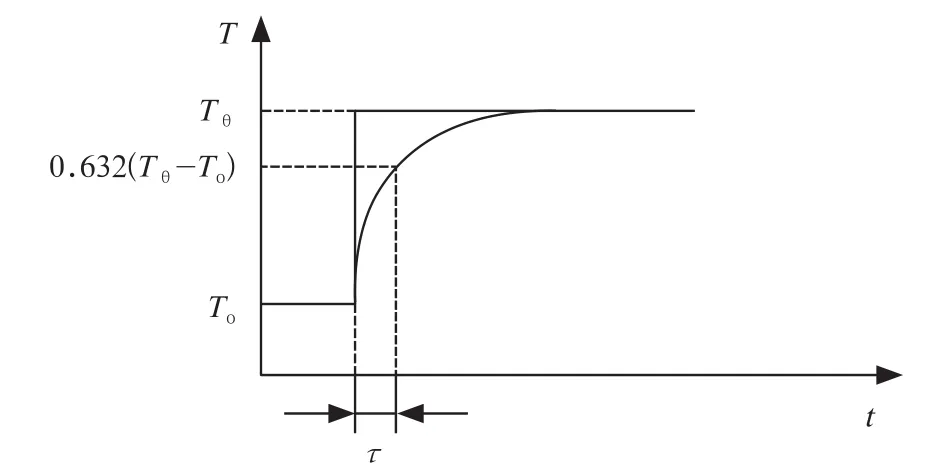

由式(4)可知,当[T(t)-T0]=0.632(Tθ-T0)时,t=τ。

由此得,温度传感器热时间常数τ,是具有某初始温度的温度传感器放入温度恒定的介质中后,温度传感器的温度变化量由0达到介质温度与温度传感器初始温度之差的63.2 %所用的时间,也就是此工具需要测得的热电阻电流响应时间。

同时式τ=cm/δ又表明:由于介质因素的影响,一个温度传感器的热时间常数不是唯一的,此时需要在特定介质环境条件下对热时间常数值进行测取。

2.2 热电阻电加热

通过恒定的直流电流对热电阻进行加热,加热电流最大值不得超过55 mA(在系统软件中设定其最大加热电流55 mA,防止误操作导致电流过大烧毁现场热电阻设备)。

2.3 热电阻测量

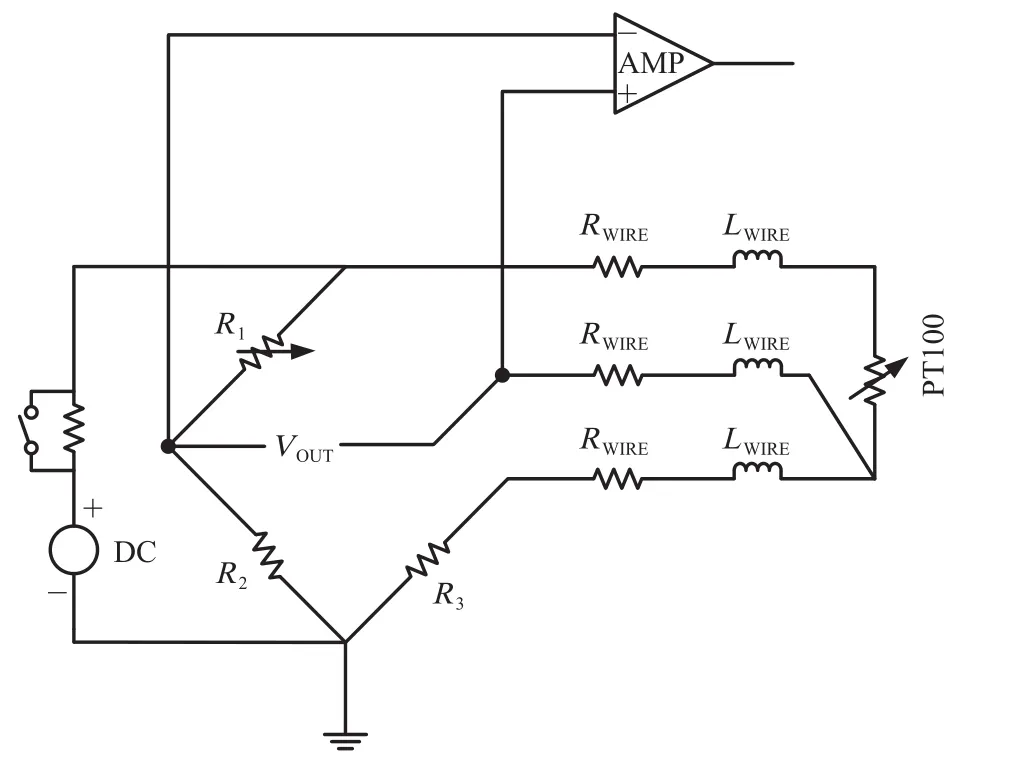

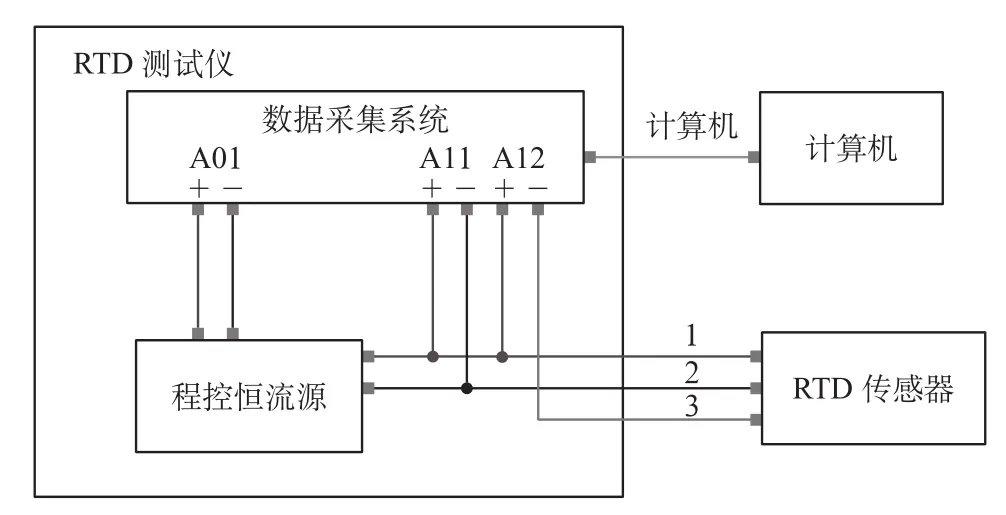

采用三线制接线方法连接三线热电阻温度传感器,使热电阻为惠斯通电桥的一个桥臂。热电阻的接线如图1所示。

在测量前先断开图1中的限流电阻短路开关,使回路中直流恒定电流维持在1—2 mA;调节惠斯通电桥另一桥臂上的电位器,使差分放大器的输出为0;此后闭合限流电阻短路开关,使回路中直流电流上升到30—50 mA,并保持恒定。在开关闭合的同时开始采集差分放大器的输出,直到该输出基本稳定时断开限流电阻短路开关,并停止采集。热电阻响应曲线如图2所示。

图1 热电阻接线

图2 热电阻响应曲线

2.4 数值分析

对现场测量生成的各型感温元件的温度-时间平均值曲线进行数值分析,得到各型感温元件的热响应时间τ,温度-时间平均值曲线如图3所示。

2.5 趋势显示

将生成的各个型号感温元件的温度-时间平均值曲线、分析得到的各个型号感温元件的热响应时间和相关参数在同一图中显示出来,可得到趋势曲线,如图4所示。

酮是一种常见的抗心律失常药,可轻度非竞争性阻滞肾上腺素受体,但其在应用时需注意剂量,以防止低血压、心动过缓等不良反应出现[10]。氯沙坦钾片、胺碘酮作用于不同受体,可多方面协同发挥作用,提高疗效[11-12]。本研究结果显示,氯沙坦钾片与胺碘酮在改善风湿性心脏病患者心功能方面临床效果显著。另外,应用这两种药物后,患者交感神经兴奋性增强,阻断心肌重塑,促进持续心肌活动[13]。

图3 温度-时间平均值曲线

图4 趋势曲线

3 方案实现

3.1 工作原理

RTD热电阻在线诊断工具工作原理如图5所示。RTD热电阻故障在线诊断工具采用惠斯通平衡电桥原理设计和编写软件控制程序、设计和组装硬件设备,实现电阻值的采集和测量。图5中,RTD传感器的信号线(3芯)连接到RTD热电阻在线诊断工具后,RTD测量分析软件控制数据采集系统的模拟输出通道A01输出控制电压,使程控恒流源输出电流I经过信号线1和2传给RTD传感器。

图5 RTD热电阻在线诊断工具原理

数据采集系统的模拟输入通道A11和A12分别采集到信号线上的电压U12和U13。其中,U12的电压包括2根信号线的电压和RTD传感器的电压,U13的电压包括1根信号线的电压和RTD传感器的电压。因此,RTD传感器的电压URTD=2U13-U12。

根据公式RRTD=URTD/I,可以计算出RTD传感器的电阻值。

3.2 测量实现

RTD热电阻在线诊断工具由1台测量主机和1台笔记本电脑组成。

测量主机和笔记本电脑通过USB数据线连接。通过笔记本设置相关参数,将主机采集到的数据通过USB传入笔记本,再以专门的软件绘制响应时间趋势曲线。

3.3 软件描述

3.3.1 数据显示界面左侧是数据显示区域。包括以下3个页面。(1) [数据]页面。可以显示采集到的RTD电压值和测量仪的输出电流值。

(2) [分析]页面。给出数据页面显示曲线的分析结果;显示测量得到的响应时间。

(3) [RTD信息]页面。供测试人员输入RTD相关信息。

3.3.2 测量控制和状态显示

界面右侧是测量控制和状态显示区域。测量控制分为手动测量和自动测量。

(1) 手动测量时,由测试人员控制输出电流。单击[手动启动]按钮,启动手动测量。在[输出电流(mA)]数值输入框中输入需要输出的电流值,单击[更新]按钮,RTD测量仪将输出设定的电流值。单击[输出复位]按钮,输出电流将自动被修改为0。注意:每次修改[输出电流(mA)]数值输入框中的电流值后,必须单击[更新]按钮,测量仪的输出电流才会改变。

(2) 自动测量时,需要事先设定基础电流、基础电流持续时间、加热电流和加热电流持续时间。单击[自动启动]按钮,启动自动测量。软件将按照事先设定的电流值和持续时间,控制RTD测量仪的输出电流。

持续时间达到后,软件自动将输出电流修改为0,同时停止自动测试。单击[导入]按钮,可以导入之前的测量数据,用于历史数据查看。单击[数据分析]按钮,可实现当前数据的分析。在[分析]页面,给出分析结果,并且给出当前显示曲线的阶跃响应时间。状态显示区域显示当前输出电流值、测试持续时间和状态指示灯。系统状态栏会显示当前软件的状态。

4 RTD热电阻在线诊断工具的应用

4.1 数据采集和测量

在该核电厂1号机组第2次大修中,应用RTD热电阻在线诊断工具分别测量和采集发电机氢气冷却系统(GRH)10个相同型号、安装位置类似的温度测量变送器(MT),即1GRH131/132/133 /134/313/338/345/315/311MT。为了排查电厂1号机组有故障现象的1GRH133MT,测试了4个相同型号、安装环境类似的温度测点,即1GRH131/ 132/133/134MT。

经过数据分析和处理,计算软件约计算2万个数据点,神经网络自学习和自适应反复学习和计算次数在10万次以上,得出趋势分析图。根据分析图发现,前10组的测量数据最大误差虽然达到2 ‰(在热电阻突然接受到40 mA电流时,自身的热效应带来扰动),但也不会影响神经网络预测计算结果。在数据最终误差选取时,需要剔除那些偏差明显较大的数据;当输入稳定后,数据误差集中在±0.1 ‰,可以满足精度要求。

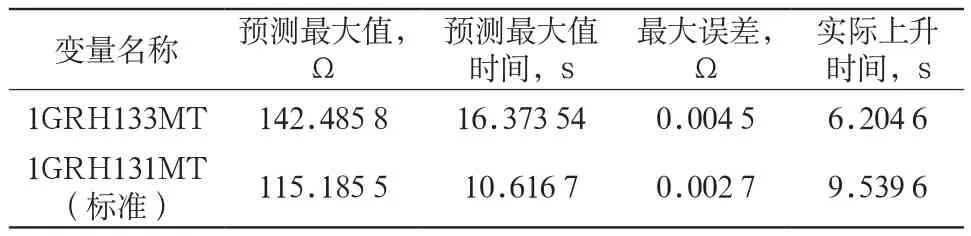

由于测量的4个温度测点中,除有故障现象的1GRH133MT外,其余3个温度测点的阶跃电流响应时间曲线基本一致,故以1GRH131MT数据作为该种型号正常阶跃电流响应的标准,设置回路电流为40 mA。

同时,为查找2号机组2GRH312/313/338/ 345MT温度偏差大的问题原因做好数据判断和标准准备,在电厂1号机组大修时测量相同功能位置,即相同安装位置、相同型号的共6个温度测点(1GRH312/313/338/345/315/311MT)的阶跃电流响应时间,作为后续2号机组相同工况有偏差的温度探头2GRH312/313/338/345MT的判断标准。

4.2 数据对比和分析

表1为1GRH133MT测量数据和标准数据的对比,得知:

(1) 1GRH133MT响应时间约6.2 s,而标准探头响应时间约9.5 s,比标准电阻快3.3 s;

(2) 1GRH133MT最大值约142.5 Ω,而标准探头最大值约115.2 Ω,比标准电阻大27.3 Ω。

表1 1GRH133MT测量数据和标准数据

4.3 测量结论

根据4.2节中1GRH133MT与标准探头的对比结果,1GRH133MT的响应时间比标准探头快,说明故障既不是现场系统原因,也不是温度探头安装位置不到位引起的。因为如果是以上原因,现场安装环境的热导率将出现差异,其响应时间应该大于标准探头的响应时间。故诊断结论为:1GRH133MT探头本身故障。

现场对1GRH133MT绝缘的连续性检查,结果合格;结合探头的故障现象,进一步分析得出探头本身故障是由于探头内部材料不纯或者探头老化导致,建议更换故障温度探头。

4.4 应用总结

通过对故障探头1GRH133MT进行测量和分析,在理论和实测数据上证明了DCS上温度显示波动是由1GRH133MT热电阻温度探头本身故障(由于探头内部材料不纯或者探头老化导致),而非1GRH线棒系统故障的原因,并且给出更换故障温度探头的建议。

实践证明RTD热电阻故障诊断工具能够如实反映现场温度探头的故障,并通过不同参数分析,判断故障的类型,为现场故障原因定位指明方向。当出现重要设备的热电阻温度异常时,能够给出故障诊断结果,提供决策建议。

综上所述,RTD热电阻故障在线诊断工具在核电厂1号机组第2次大修中的应用,不但达到研发的目的,同时为分析2号机组GRH系统线棒温度偏差问题做好了准备——完成标准数据的采集。

1 马树元,韦文楼.惠斯登电桥灵敏度研究[J].广西物理, 2007,28(1):42-44.

2 王学伟.模拟、数字及混合采样功率测量的理论与误差 研究[M].哈尔滨:哈尔滨理工大学,2002.

3 夏维力,杨海光,张 莹.虚拟企业伙伴选择的BP神经 网络模型研究[J].计算机工程与应用,2006,42(26): 208-210.

4 R Schneider-Stock,H Walter,K Radig.Supply chain partnerships:opportunities for operations research[J].European Journal of Operational Research,1997,101(3):419-429.

5 Gunasekaran.Agile manufacturing: Enablers and an implementation framework[J].International Journal of Production Research,1998,36(5):1 223-1 247.

6 夏维力,吕晓强.基于BP神经网络的企业技术创新能 力评价及应用研究[J].研究与发展管理,2005,17(1): 50-54.

2017-03-02。

张献军(1983—),男,工程师,主要负责核电站仪表和控制设备的运行和维护工作,email:zhangxianjun@cgnpc.com.cn。