挤出工艺对PTFE中空纤维膜结构与性能的影响

谢琼春,张华鹏

(浙江理工大学,a.材料与纺织学院;b.浙江省纤维材料和加工技术研究重点实验室,杭州 310018)

挤出工艺对PTFE中空纤维膜结构与性能的影响

谢琼春,张华鹏

(浙江理工大学,a.材料与纺织学院;b.浙江省纤维材料和加工技术研究重点实验室,杭州 310018)

选取IsoparG作为润滑剂,按质量配比20%与PTFE分散树脂进行混合,通过糊状挤出和拉伸成型的方法制备PTFE中空纤维膜。采用平均挤出压力、力学性能、孔径、孔隙率和水通量等指标分析纤维膜性能,重点探讨了挤出工艺(压缩比、长径比和锥角)对PTFE中空纤维膜的平均挤出压力、断裂强力、平均孔径、泡点压强、孔隙率和水通量的影响。结果表明:在挤出过程中,当压缩比为185、长径比为20、锥角为40°时,挤出过程中的平均挤出压力低,得到的PTFE中空纤维膜断裂强力高、孔径小、孔隙率高、水通量大。

PTFE中空纤维膜;挤出工艺;平均挤出压力;断裂强力;孔径

0 引 言

聚四氟乙烯材料是工程塑料的重要品种之一,广泛应用于粉尘过滤、生物医学、功能服装、冶金冶炼等领域。PTFE中空纤维膜是以聚四氟乙烯分散树脂为原料,经过糊料挤出和拉伸成型的方法制备[1],因其本身固有的耐高低温、耐化学腐蚀、占地面积小、填装密度小等特性,在微滤、超滤、纳滤、反渗透等膜材料和膜组件领域拥有广阔的应用前景[2]。

由于PTFE分散树脂在挤出过程中受到剪切应力,因此其结晶结构中的片晶朝受力方向发生分子链的滑移,形成纤维带状结构,该结构称为纤维化结构。张华鹏等[3]以PTFE分散树脂为原料,与埃克森美孚IsoparM润滑剂混合,通过挤出成型,探究拉伸、烧结工艺对PTFE中空纤维膜结构和性能的影响。周明等[4]在其他工艺参数不变的条件下,通过改变润滑剂的配比来探究润滑剂对PTFE中空纤维膜结构与性能的影响。Ochoa等[5]通过物理建模,运用数学分析等方法探究挤出过程的糊料流动机理。国内外对PTFE中空纤维膜的研究多集中于润滑剂、拉伸和烧结工艺的层面上,对挤出工艺对PTFE中空纤维膜的结构和性能的研究较少。

本文以聚四氟乙烯分散树脂为原料,加入配比20%的埃克森美孚IsoparG润滑剂混合,经过糊料挤出成型和拉伸烧结工艺制备PTFE中空纤维膜。重点探讨在挤出过程中,通过改变挤出流变仪挤出模具(包括料腔直径、芯棒直径、管内径、管外径、锥体模)来改变压缩比、长径比和锥角,进而研究挤出工艺参数对挤出压力、断裂强力、平均孔径、泡点压强、孔隙率和水通量的影响,优化挤出工艺。

1 实验部分

1.1 实验材料

美国杜邦605XTX PTFE分散树脂(分子量700万),埃克森美孚IsoparG润滑剂(表面张力23.5 dyne/cm),X80环氧树脂胶,Silwick润湿剂(表面张力20.1 dyne/cm),蒸馏水等。

1.2 PTFE中空纤维膜的制备流程

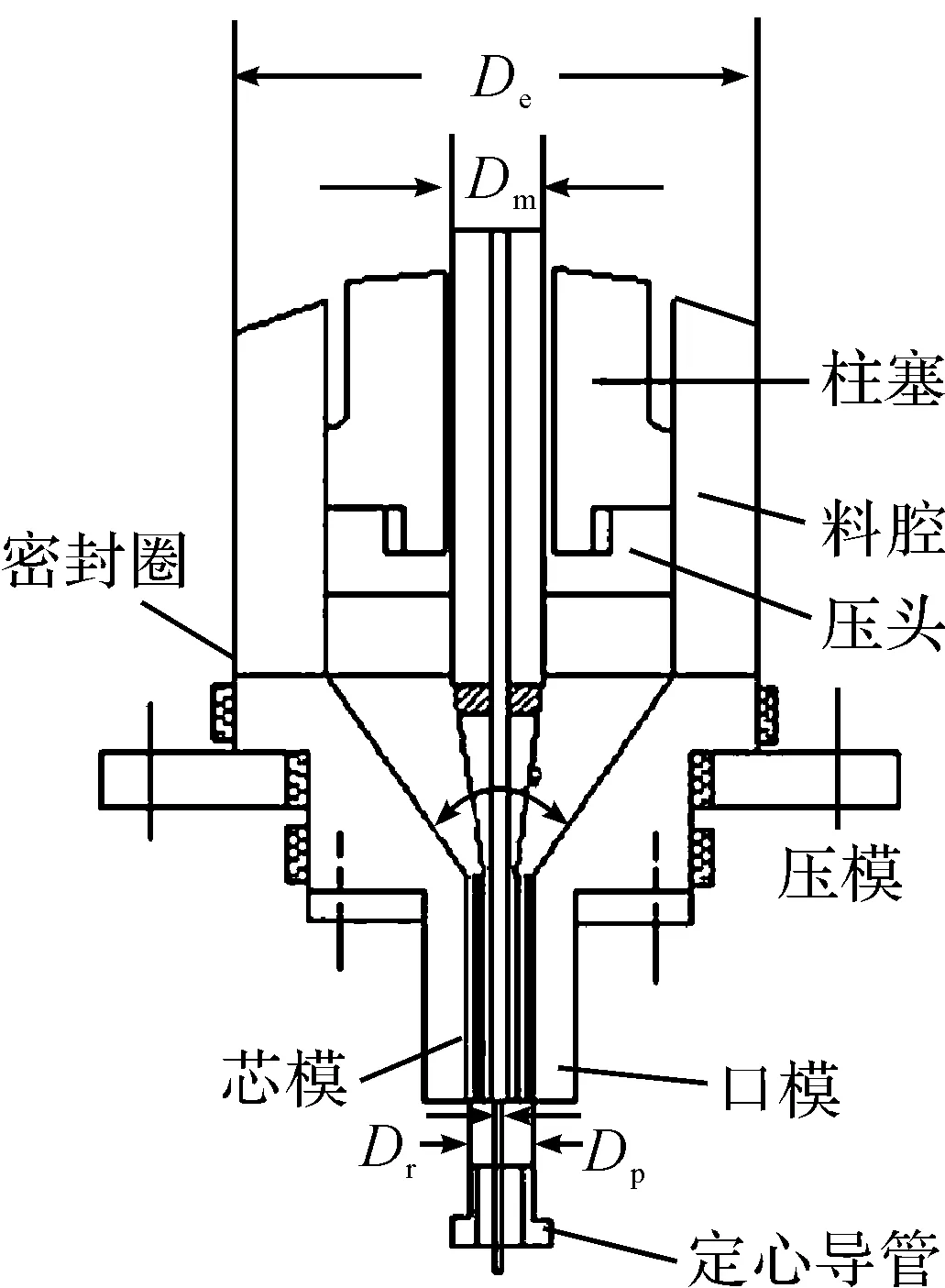

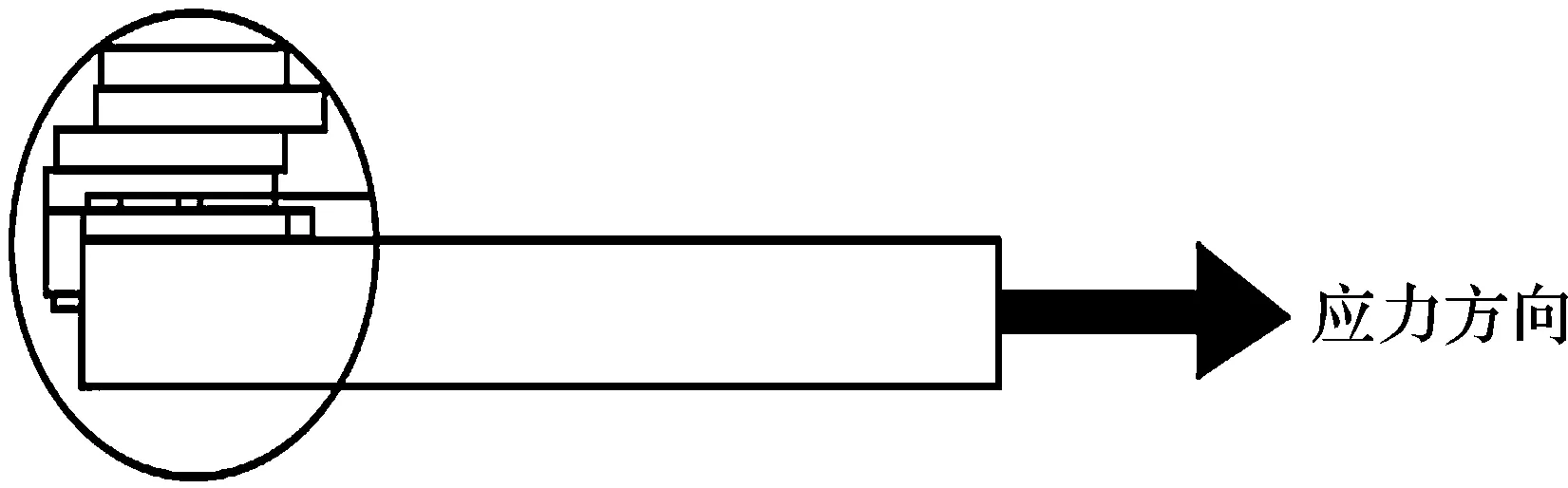

实验选取若干组放置在19℃以下的聚四氟乙烯分散树脂(杜邦605XTX)并编号,用8目左右的筛网(筛网孔径2 mm左右)过筛后与埃克森美孚IsoparG润滑剂混合按质量比100∶20混合均匀并密封严实。在35℃的条件下,放入电热恒温鼓风干燥箱放置8 h。将糊料缓慢倒入挤出机料腔内,通过压力的控制挤出型坯。待保压10 min后,通过柱塞的推压作用让型坯强制从口模挤出得到预制品。在挤出的过程中改变模具的参数来改变压缩比RR、长径比L/D和椎角α,同时观察并记录计算机载荷-位移曲线上的平均挤出压力。挤出装置示意图如图1所示。将推压预制品放入电热恒温鼓风干燥箱,在50℃的条件下放置10 h,以脱除部分润滑剂。随后将预制品两端连接凯夫拉绳(芳纶纤维)放入290℃的高温管式烧结炉内,两边以5%/s匀速拉伸100%,待保持30 s后从高温管式烧结炉内退出。最后将制品放入马弗炉内烧结1 min,经过自然冷却得到PTFE中空纤维膜成品。主要的实验流程及工艺条件如图2所示。

图1 挤出装置示意图注:De和Dt分别为料腔和口模的内径;Dm和Dp分别为芯棒和芯模的外径。

图2 PTFE中空纤维膜的制备流程

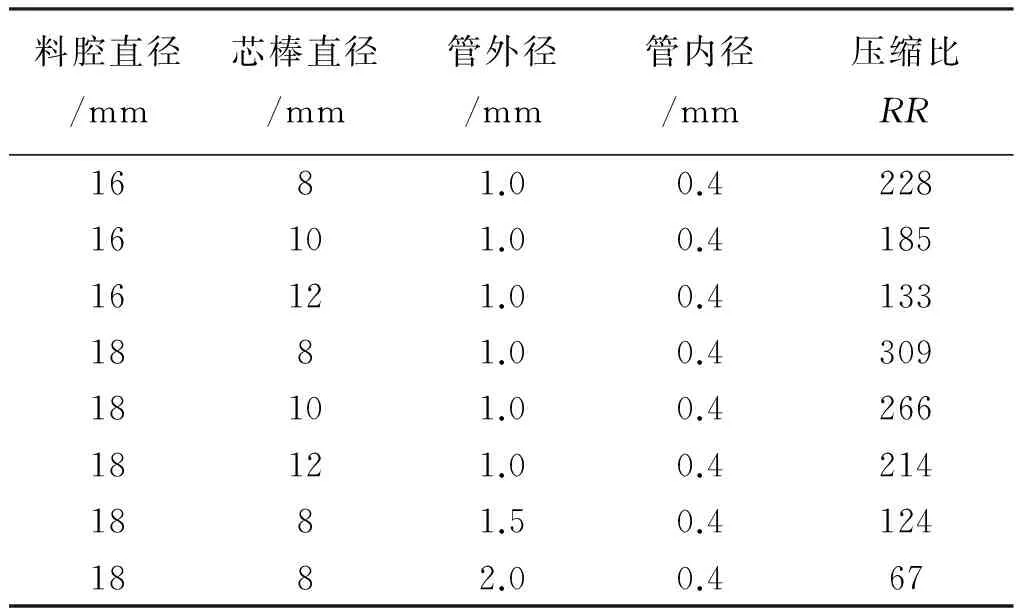

1.3 压缩比测试实验

不同模具的参数组合及压缩比如表1所示,实验选择8组XTX605分散树脂与IsoparG润滑剂按质量配比20%混合均匀,用自制挤出流变仪压坯后,在长径比L/D=20、椎角α=40°的条件下,通过改变模具参数来探究压缩比对挤出压力、断裂强力、平均孔径、泡点压强、孔隙率和水通量的影响。

表1 不同模具的参数组合及压缩比

1.4 长径比测试实验

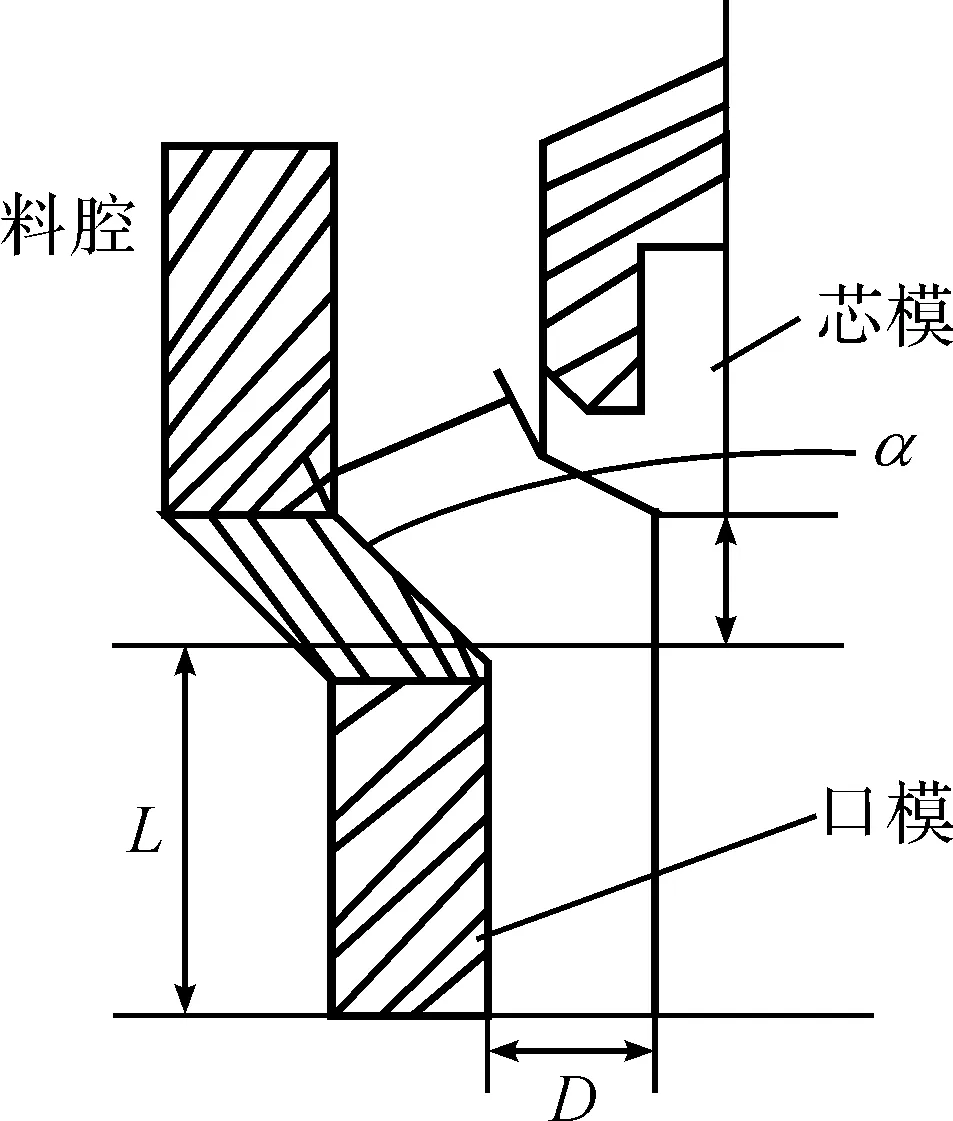

在PTFE挤出成型的过程中,长径比为口模成型部位的平直段长度L与口模直径D之比L/D,如图3所示。

图3 模具装配位置

实验选择6组XTX605分散树脂与IsoparG润滑剂按质量配比20%混合均匀,用自制挤出流变仪压坯后,在压缩比RR=185、椎角α=40°的条件下,改变模具的长径比分别为5、10、15、20、25、30,探究长径比对挤出压力、断裂强力、平均孔径、泡点压强、孔隙率和水通量的影响。

1.5 锥角测试实验

如图3所示,锥角表示锥体模与芯模的夹角α,位于料腔和口模之间。糊料在料腔内预成型形成型坯,型坯在锥形区域受到剪切作用从而纤维化,最后从口模挤出。剪切力的大小与纤维的成纤性密切相关,因此,椎角影响着挤出压力和PTFE中空纤维膜的断裂强力。

实验选择5组XTX605分散树脂与IsoparG润滑剂按质量配比20%混合均匀,用自制挤出流变仪压坯后,在压缩比RR=185、长径比L/D=20的条件下,改变模具的锥角α,探究锥角α对挤出压力、断裂强力、平均孔径、泡点压强、孔隙率和水通量的影响。

1.6 测试表征方法

用自制PTFE分散树脂固态挤出流变仪同步电脑SongDun软件记录挤出压力并自动生成平均挤出压力;用IINSTRON 5540万能材料试验机测试中空纤维膜的断裂强力;用美国PMI孔径分析仪测试膜的孔径分布;用AutoporeⅣ压汞仪测试膜的孔隙率;在0.1 MPa的条件下,利用自制水通量仪将膜通过酒精润湿后测试其水通量。用日本JSM-7600F热场发射扫描电镜(SEM)观察膜微孔结构。

2 结果与讨论

2.1 PTFE中空纤维膜的挤出机理

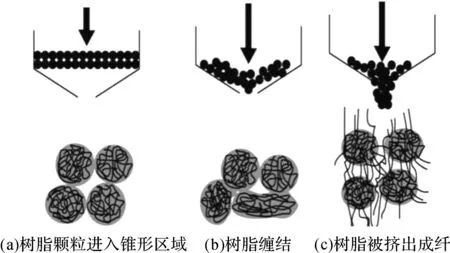

聚四氟乙烯是由结晶薄片与无序非晶区相间的带状结晶构成的聚集体,带状结晶结构密实地折叠在一起形成球状颗粒[1,3],如图4所示。由于这种带状结构只是靠分子间的微弱的范德华力聚集在一起,使得其易被从颗粒中拉出。

图4 聚四氟乙烯的带状结晶结构

球状颗粒的PTFE树脂在受到柱塞推压力后,通过锥形区域[1-4]。由于模具的横截面积不断变小,树脂颗粒不断受到挤压,带状结构中无定型的区域会发生交联而缠结在一起。在口模区域,缠结的分子链被拉出从而形成纤维状[1,5]。PTFE树脂在锥形区域成纤的示意如图5所示。

图5 PTFE挤出过程模型示意图

聚四氟乙烯树脂在挤出过程中,由于润滑剂的“保护”作用,树脂颗粒间相互流动形成纤维化。在这个过程中,树脂不发生变形和压缩作用。Ochoa等[5]和Machado等[6]通过模拟挤出过程,提出了“径向流动”的假设。为了验证“径向流动”假设,在料腔内填充糊料时,每填充定量的正常糊料后添加一层薄的经过有色染料处理过的糊料,得到若干上下均匀分布的正常-有色的糊料混合体。通过观察剖开型坯流动至口模处的余料后发现,同一片层上,距离“虚拟”顶点的不同的树脂在余料中的分布也不同,具体表现为:以“虚拟”顶点在垂直方向上中心线为标准线,同一片层,距离标准线越远的树脂离“虚拟”线越远,在标准线上的树脂距离最近。这表明,在挤出过程中,标准线上的树脂由于流动速率大先被挤出,标准线以外的树脂后挤出且距离越远越后被挤出。

2.2 压缩比对挤出过程及膜结构与性能的影响

2.2.1 压缩比对平均挤出压力、断裂强力的影响

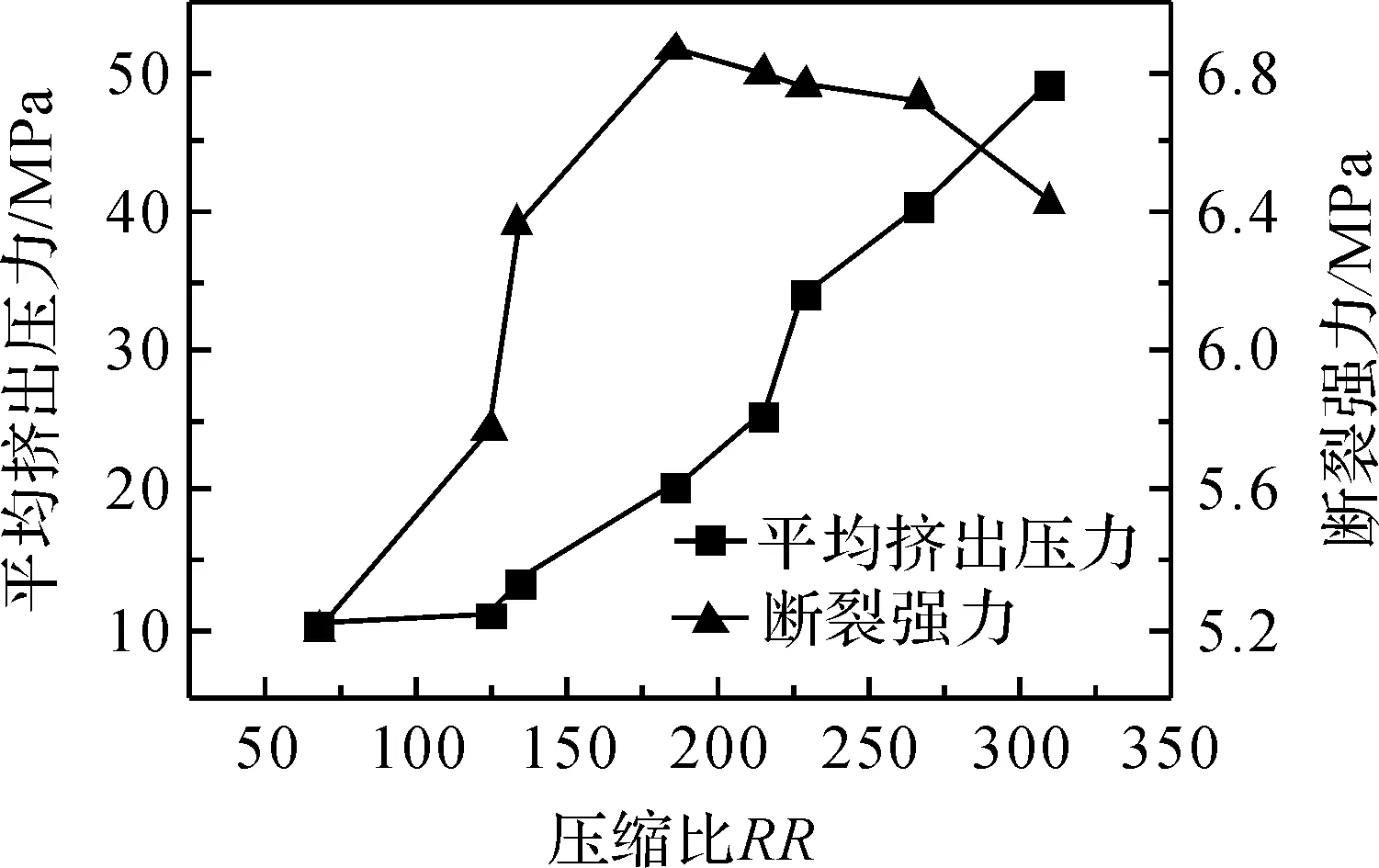

通过1.6所示的测试表征方法进行试验,得到压缩比与平均挤出压力、PTFE中空纤维膜的断裂强力的关系曲线如图6所示。

图6 压缩比对平均挤出压力和断裂强力的关系曲线

从图6可以看出,随着压缩比的增加,平均挤出压力也随之增加。根据2.1中PTFE中空纤维膜的挤出机理,挤出过程是PTFE分散树脂在一定的压缩比条件下从口模固态挤出变形的过程。压缩比在较低范围内时,变形主要是无定形的缠结分子链沿径向流动并逐渐被拉直的过程。由于树脂受到晶体结构的限制,晶区的树脂分子链只发生弹性变形,只发生小范围内的移动[7],导致挤出压力低。随着压缩比的增加,PTFE分散树脂的变形逐渐转向晶区,分子链的相对滑移作用变强,因此挤出压力高。因此,在一定范围内,随着压缩比的增加,平均挤出压力增大。在膜的断裂强力方面,纤维的断裂强力与挤出过程中的压力相关,过低的挤出压力使纤维的成纤性差,过高的挤出压力又会使部分纤维断裂[8]。因此,在RR=185时,在挤出过程中挤出压力较低,得到的PTFE中空纤维膜断裂强力高。

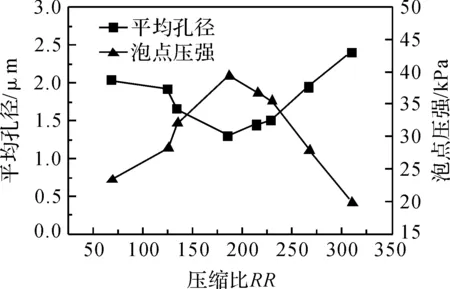

2.2.2 压缩比对膜平均孔径、泡点压强、孔隙率及水通量的影响

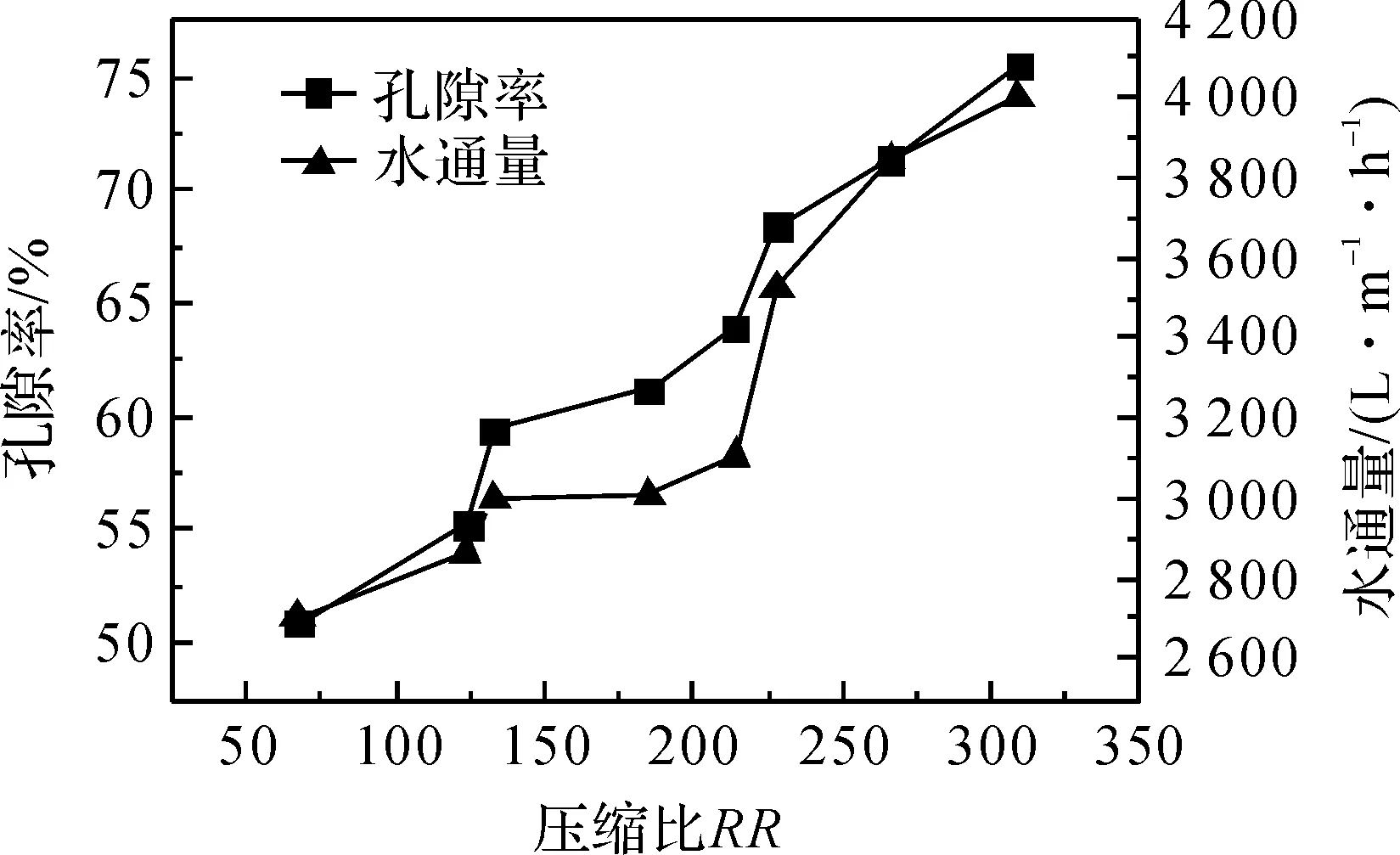

通过1.6的测试表征方法,得到压缩比与PTFE中空纤维膜平均孔径、泡点压强、孔隙率和水通量的关系曲线如图7—图8所示。

图7 压缩比对PTFE中空纤维膜平均孔径和泡点压强的关系曲线

图8 压缩比对PTFE中空纤维膜孔隙率和水通量的关系曲线

通过图7可以看出,在一定范围内,随着压缩比的增加,平均孔径先降低后增大。在压缩比RR=185时,平均孔径最小、泡点压强最大。在低压缩比的条件下,树脂间主要发生的是延伸作用,树脂间的相对移动距离较大,导致孔径较大;随着压缩比的增加,剪切作用越来越明显,树脂的纤维化程度变高,纤维分子链间相互滑移越来越困难[9],孔径变小。继续增大压缩比,过大的剪切力使部分纤维发生断裂,导致孔径变大。如图8所示,在孔隙率方面,在一定范围内,随着压缩比的增加,剪切作用使纤维化程度逐渐增强,节点宽度变小,导致孔隙率增大,水通量上升。

2.3 长径比对挤出过程及膜结构与性能的影响

2.3.1 长径比对平均挤出压力、断裂强力的影响

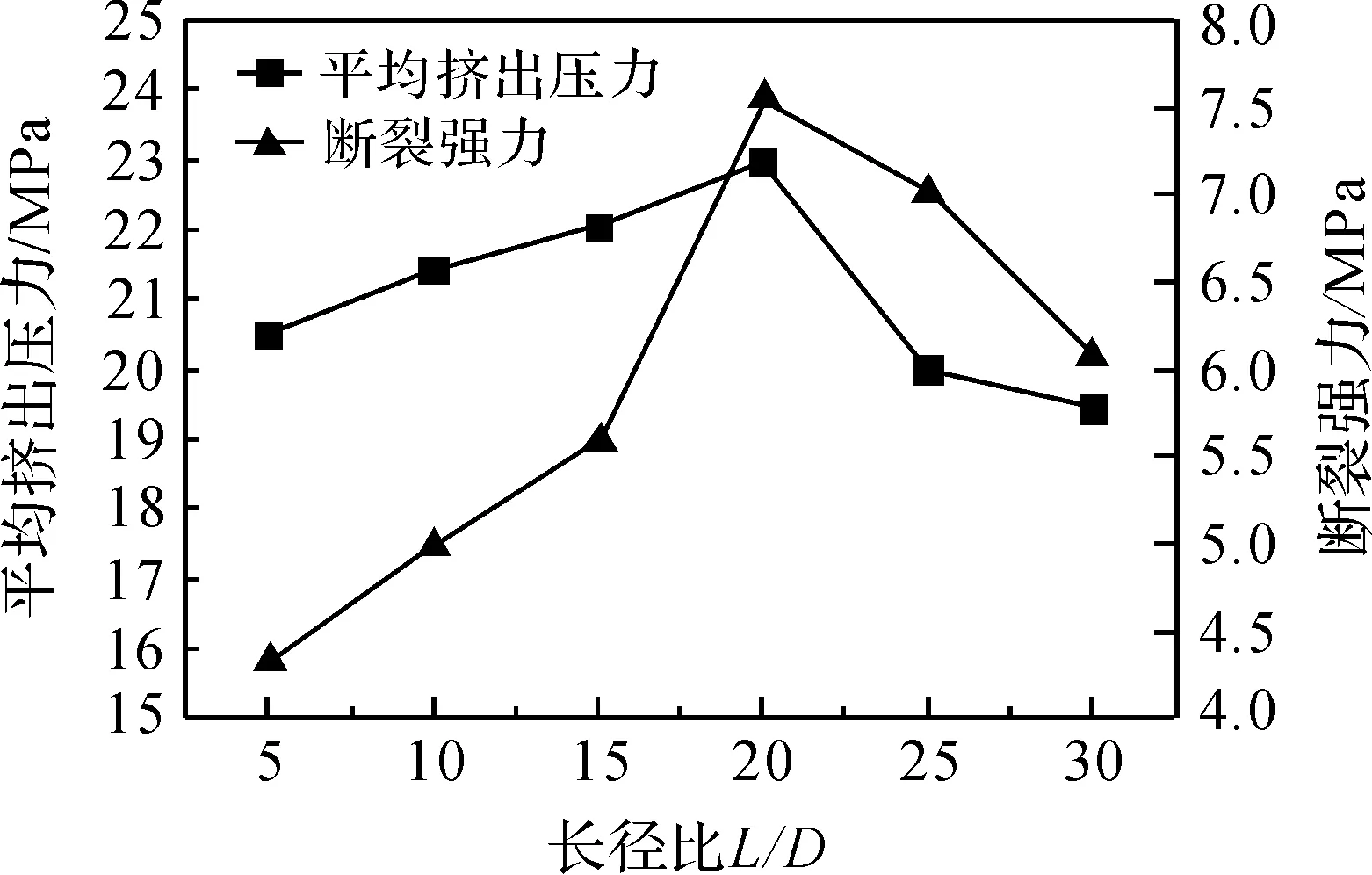

通过1.6的测试表征方法所得到的长径比L/D与挤出过程的平均挤出压力、PTFE中空纤维膜的断裂强力的关系曲线如图9所示。

图9 长径比对平均挤出压力和断裂强力的关系曲线

从图9可以看出,随着长径比的增加,PTFE树脂在挤出过程中的受到的平均挤出压力先增加后减小。主要原因是因为PTFE在挤出过程中,糊料的流动阻力与圆锥形区域的形状有关。在长径比由5增加至20时,由于挤出物出口膨胀效应和流道的增长,挤出物与模具之间的摩擦增大,造成平均挤出压力逐渐增大。随着长径比L/D进一步增大,挤出物中的纤维沿径向充分松弛并沿挤出方向取向,导致挤出压力变小。膜的断裂强力随着长径比的增加先增大后减小,在长径比L/D=20时达最大值。这是因为低长径比会使预成纤在挤出过程中由于过高的推压力而变得膨胀[10],纤维的强度低,导致膜的断裂强度低。过高的长径比会导致纤维在挤出过程部分断裂,膜强度变低。因此,在长径比L/D=20时,在挤出过程中的平均挤出压力小,膜断裂强力大。

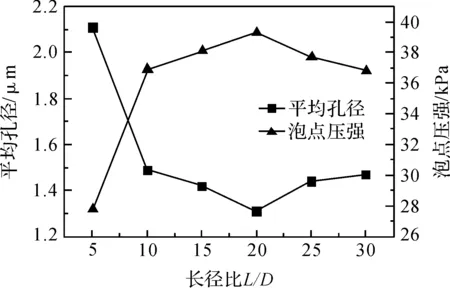

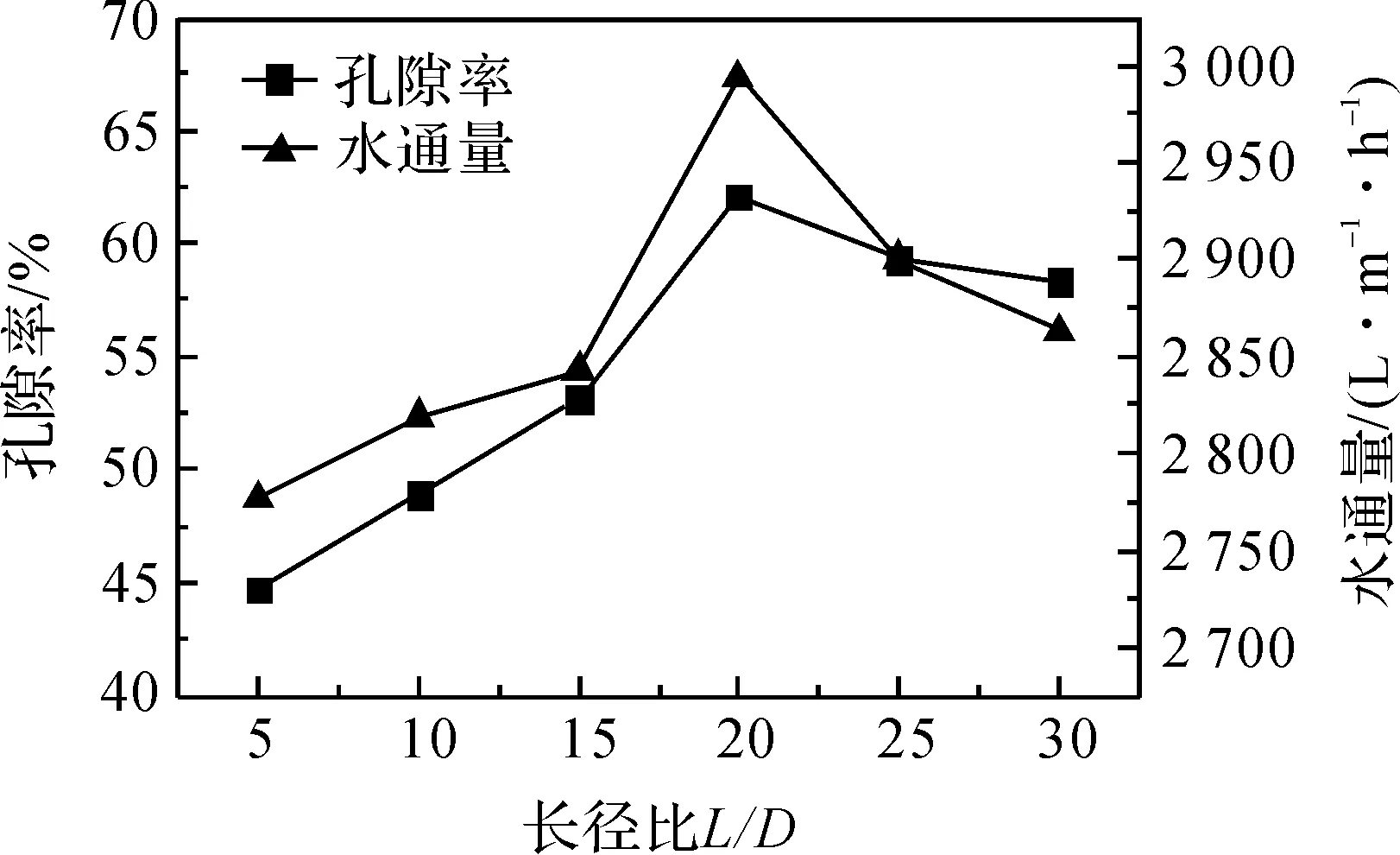

2.3.2 长径比对膜平均孔径、泡点、孔隙率及水通量的影响

通过1.6所示的测试表征方法所得到的长径比L/D与PTFE中空纤维膜平均孔径、泡点压强、孔隙率和水通量的关系曲线如图10—图11所示。

图10 长径比对PTFE中空纤维膜平均孔径和泡点压强的关系曲线

图11 长径比对PTFE中空纤维膜孔隙率和水通量的关系曲线

从图10可以看出,在一定范围内,随着长径比的增加,平均孔径先降低后增大,泡点压强趋势相反。在长径比L/D=20时,平均孔径最小、泡点压强最大。在长径比由5增大至20时,长径比的增加使得圆柱形区域变长,从挤出口挤出的预制品长度变长,使得锥形区域糊料受到的柱塞的推压力作用时间变长[1-2,5-6],导致孔径变小。此后继续增大长径比,平均孔径增大,主要原因是过大的长径比使得纤维沿径向的流动作用增强,部分纤维发生松弛,孔径变大。如图11所示,在孔隙率方面,随着长径比由5增大至20时,由于纤维分子链间的滑移作用逐渐变大,导致孔隙率增大。继续增大长径比,使得挤出物过多堆积在挤出口处,分子链的相对滑移作用变弱,孔隙率减小,水通量下降。

2.4 锥角对挤出过程及膜结构与性能的影响

2.4.1 椎角对平均挤出压力、断裂强力的影响

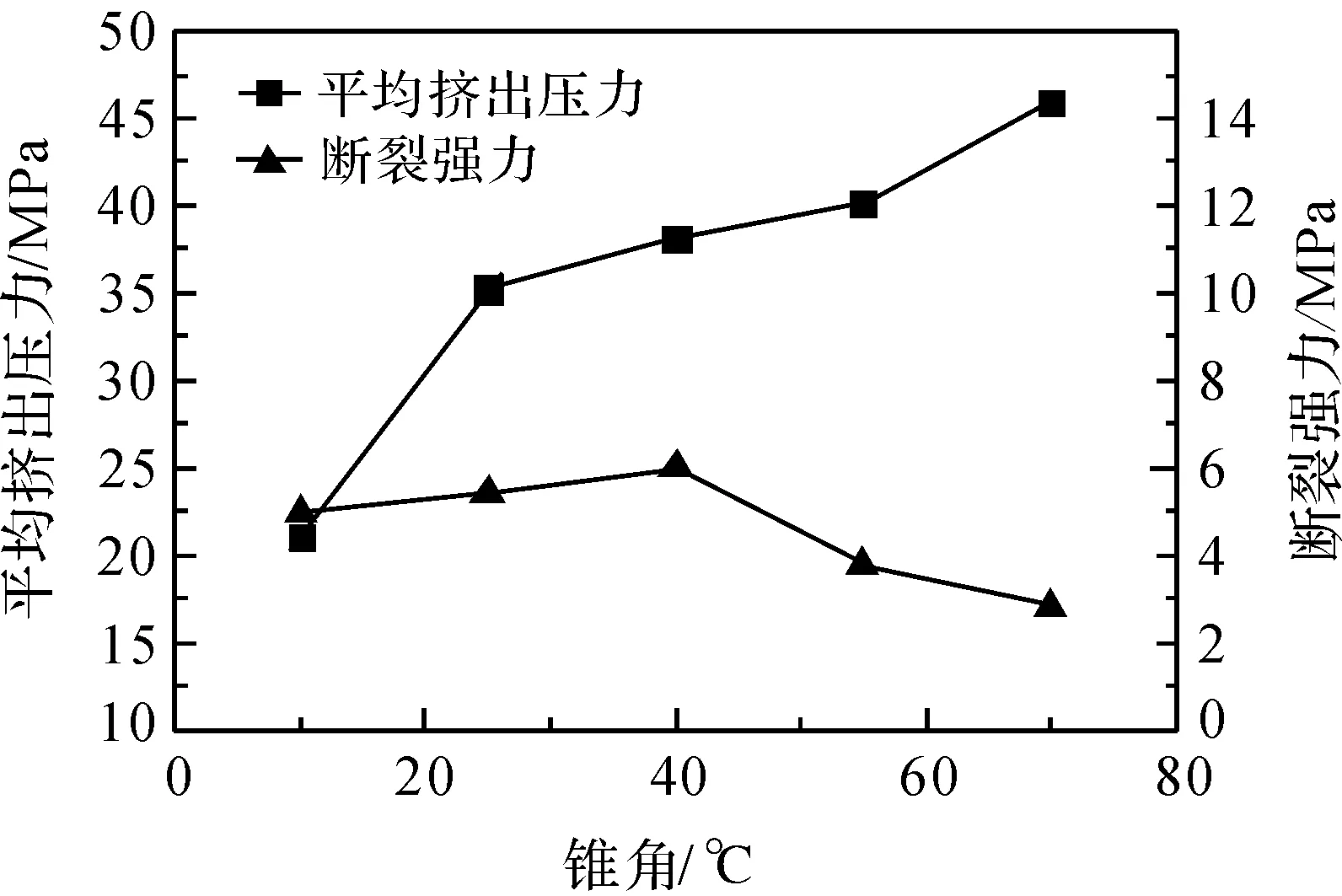

通过1.3的测试表征方法所得到的锥角与挤出过程的平均挤出压力、膜断裂强力的关系曲线如图12所示。

图12 锥角对平均挤出压力和断裂强力的关系曲线

从图12可以看出,随着锥角的增加,平均挤出压力也随之增加。主要原因是随着锥角的增加,PTFE分散树脂在挤出过程中所受到的剪切应力增加。在圆锥形区域内,PTFE的挤出压力远大于圆柱形区域。因此在一定范围内,随着锥角的增加,挤出过程中的平均挤出应力增加。在膜的断裂强力方面,随着锥角的增加,断裂强力先增加后减小,在α=40°时达到最大值。主要原因是在锥角由10°上升至40°时,随着锥角的增加,挤出压力变大,树脂的成纤性变好,纤维化程度变高,节点变少[11],因此膜的断裂强力增大。在锥角40°上升至70°时,随着锥角的进一步增大,挤出压力进一步增大,部分已经成纤的微细纤维发生断裂[12],导致断裂强力降低。因此在模具锥角α=40°时,所得到的膜的断裂强力高,且在挤出过程中平均压力较低,较好地保护了模具。

2.4.2 锥角对膜平均孔径、泡点、孔隙率及水通量的影响

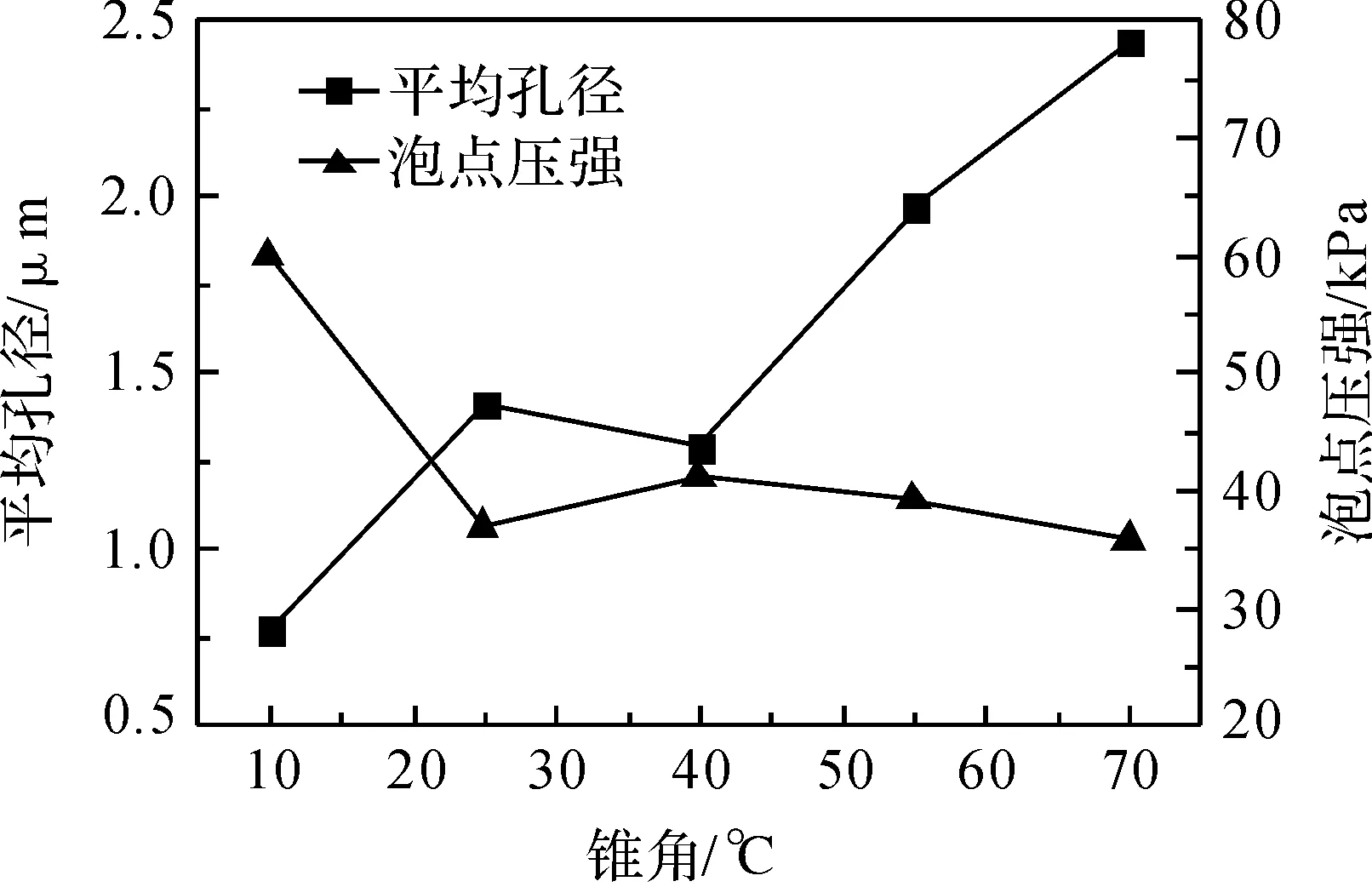

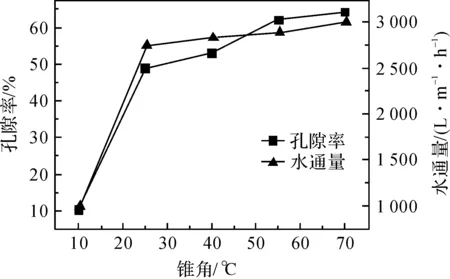

通过1.3所示的测试表征方法所得到的锥角与膜平均孔径、孔隙率及水通量的关系曲线如图13—图14所示。

图13 锥角对PTFE中空纤维膜平均孔径、泡点压强的关系曲线

图14 锥角对PTFE中空纤维膜孔隙率、水通量的关系曲线

从图13可以看出,在锥角为由10°增加至70°时,随着锥角的增加,平均孔径先增大后减小最后又增加,泡点压强趋势相反。在低锥角时,由于糊料与锥形区域模具的摩擦力低,导致在推压力作用下,导致树脂间的剪切作用小,微孔很难形成,因此平均孔径小。继续增加锥角至25°时,树脂的剪切作用逐渐增加,因此孔径开始逐渐增大。在锥角由25°增加至40°时,根据挤出过程中的糊料挤出机理,树脂颗粒受到的“径向拉力”逐渐增大,成纤效果逐渐变好[13],因此孔径逐渐变小。此后继续增加锥角,过大的挤出压力会使部分微纤断裂,从而平均孔径逐渐增大。如图14所示,在孔隙率方面,在低锥角时,由于过低的锥角很难成孔,导致孔隙率极低。逐渐增加锥角,剪切作用逐渐增强,孔隙率逐渐增大,水通量逐渐上升。

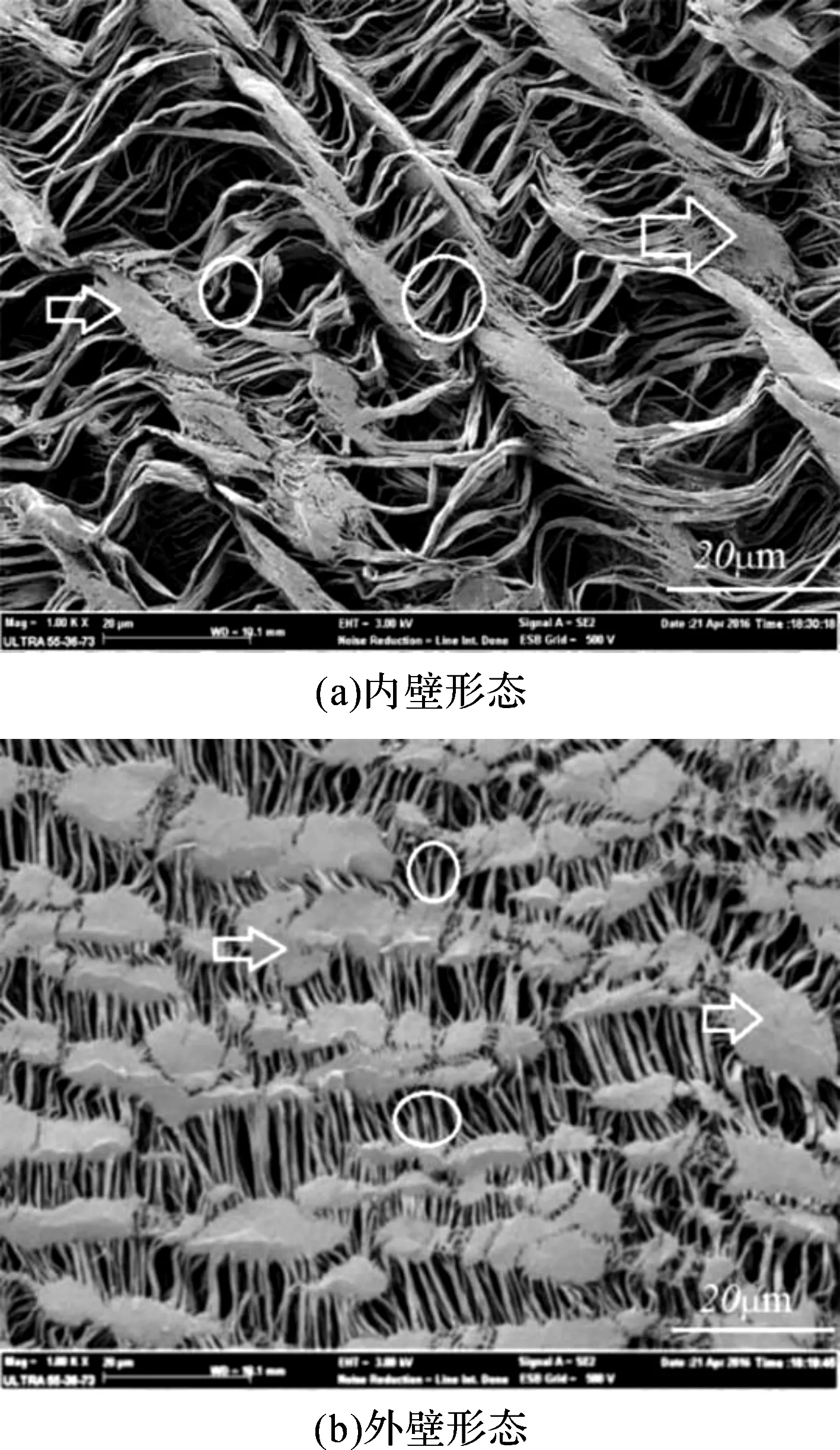

2.5 PTFE中空纤维膜的形态及孔径分布

实验用日本JSM-7600F热场发射扫描电镜(SEM)观察膜内外壁的形态。以IsoparG作为润滑剂,与PTFE分散树脂按100∶20的质量比混合均匀后经挤出流变仪挤出成型,再经拉伸烧结工艺得到的PTFE中空纤维膜径SEM所得到的膜内外壁形态如图15所示。(挤出工艺参数:RR=185、L/D=20、α=40°)

图15 SEM下PTFE中空纤维膜的内外壁形态注:空心箭头和圆圈所指的分别是膜节点区域和膜微孔区域。

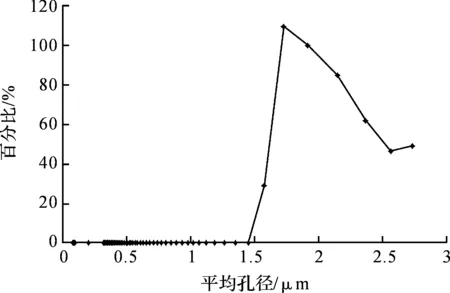

在同样的实验条件下,将得到的PTFE中空纤维膜用表面张力为20.1 dyne/cm的Sliwick润湿剂润湿后,利用美国PMI孔径分析仪得到实验所得的PTFE中空纤维膜的孔径分布,如图16所示。

图16 PTFE中空纤维膜的孔径分布曲线

从图15、图16可以看出,在挤出工艺参数RR=185、L/D=20、α=40°时得到的PTFE中空纤维膜纤维的成纤性好、膜内外壁上节点数较少、孔状结构明显且分布均匀,可作为良好的微滤、超滤、反渗透用等膜组件和材料。

3 结 论

a) 在一定范围内,随着压缩比的增加,平均挤出压力增加;断裂强力、泡点压强均先增大后减小;平均孔径先减小后增加;孔隙率、水通量均增加。

b) 在一定范围内,随着长径比的增加,平均挤出压力、断裂强力、泡点压强、孔隙率和水通量均先增加后减小;平均孔径先减小后增加。

c) 在一定范围内,随着锥角的增加,平均挤出压力、孔隙率、水通量均增加;断裂强力先增大后减小;平均孔径先增加后降低再增加;泡点压强先减小后增加再减小。

d) 在挤出工艺条件为RR=185、L/D=20、α=40°时,得到的PTFE中空纤维膜挤出压力低、平均孔径小、泡点压强大、孔隙率高、水通量大,孔径分布均匀,膜形态良好。

[1] 钱知勉,包永忠.氟塑料加工与应用[M].北京:化学工业出版社,2010:145-146.

[2] 黄庆林,肖长发,胡晓宇,等.聚四氟乙烯膜的制备及性能[J].高分子材料科学与工程,2010,5(3):123-126.

[3] 张华鹏,朱海霖,王峰,等.聚四氟乙烯中空纤维膜的制备[J].膜科学与技术,2013,33,1:17-21.

[4] 周明,宋双,陈文清,等.助剂配比对聚四氟乙烯中空纤维膜性能的影响[J].四川化工,2015,184(3/4):10-14.

[5] OCHOA I, HATZIKIRIAKOS S G. Polytetrafluoroethylene paste preforming: viscosity and surface tension effects[J]. Powder Technology,2004,146(2):73-83.

[6] MACHADO D R, HASSON D. Effect of solvent properties on permeate flow through nanofiltration membranes[J]. Journal of Membrane Science,1999,163(1):93-102.

[7] 朱友良,裴建云.分散聚合工艺制备聚四氟乙烯及其性能研究[J].工程塑料应用,2005,133(7):13-15.

[8] 张志梁,陈珊妹.扫描电镜用于PTFE拉伸微孔膜的形态结构研究-研制中PTFE拉伸微孔膜的SEM鉴定[J].化学物理学报,2013,16(2):151-155.

[9] 王俊科,夏风林,张迎晨,等.中空聚四氟乙烯纤维膜的制备与结构特征[J].国际纺织导报,2015,10(10):62-70.

[10] 戎静,奚旦立,李运清,等.多孔中空纤维膜制备及后处理对膜性能的影响[J].塑料工业,2008,36(8):48-51.

[11] KURUMADA K, KITAMURA T, FUKUMOTO N. Structure generation in PTFE porous membranes induced by the uniaxial and biaxial stretching operations[J]. Journal of Membrane Science,1998,149(1):51-57.

[12] 朱友良,裴建云.分散聚合工艺制备聚四氟乙烯及其性能研究[J].工程塑料应用,2005,133(7):13-15.

[13] 梁云,胡健.纤维过滤材料孔径及孔径分布测试方法的研究[J].纺织科学研究,2004,4(3):23-27.

(责任编辑: 唐志荣)

Effects of Extrusion Parameters on the Structure and Property of PTFE Hollow Fiber Membrane

XIE Qiongchun, ZHANG Huapeng

(a. College of Materials and Textiles; b. Zhejiang Provincial Key Laboratory of Fiber Materials and Manufacturing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China)

PTFE powder resin was mixed with IsoparG isoparafin lubricants by 20% proportions. PTFE hollow fiber membranes were prepared from the mixture by paste extrusion and stretching method. The effects of reduction ratio, ratio of length to diameter and cone angle on the extrusion pressure, strength, pore size, porosity and water flux of PTFE hollow fibers were studied by extrusion pressure monitoring, pore analyzer, mechanical tester.When the reduction ratio at 185, ratio of length to diameter at 20 and cone angle at 40° , the extrusion pressure during the process of extrusion is relative small. At the same time, the PTFE membrane has higher breaking strength, smaller pore size, higher porosity and water flux.

PTFE hollow fiber membrane; extrusion process; average extrusion pressure; breaking strength; pore size

10.3969/j.issn.1673-3851.2017.09.004

2016-12-19 网络出版日期: 2017-05-24

浙江省产业用纺织材料技术科技创新团队子项目(2011R50003-11);浙江理工大学521人才培养计划项目

谢琼春(1991-),男,安徽安庆人,硕士研究生,主要从事膜分离制备和过程的研究。

张华鹏,E-mail:zhp@zstu.edu.cn

TQ028.8

A

1673- 3851 (2017) 05- 0628- 07