打造随钻测控的中国名片

○ 文/本刊记者 卢凯瑞

打造随钻测控的中国名片

○ 文/本刊记者 卢凯瑞

胜利石油工程公司紧盯国际前沿技术,立足自主创新,让随钻测控技术与国际接轨。

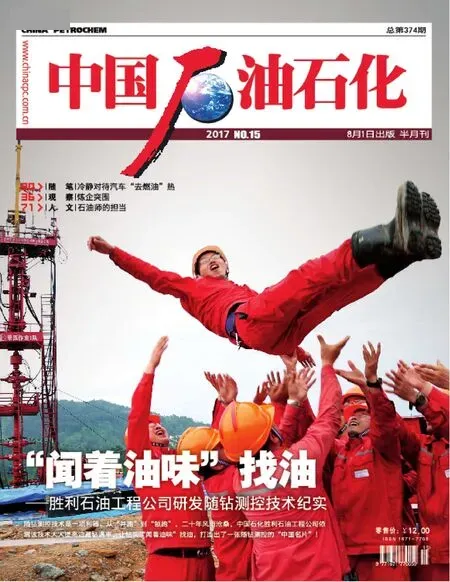

随钻测控技项目管理部的成立为该技术下一步飞越打下了基础。 摄影/朱克民

群贤毕至,少长咸集。6月28日,来自中国工程院的院士和中国石化石油工程公司相关单位、部分高等院校及合作企业百余名专家学者齐聚东营胜利宾馆,见证了中国石化胜利工程公司随钻测控项目管理部的揭牌仪式。

在几千米以下的地层,钻头闻着油味找油,准确无误地朝着有油的方向钻进:当遇到超薄油层时,钻头不再是一笑而过,而是绝不放过,榨干每一滴油;当油气分布不均时,钻头直穿油气最富集区域。让每一口井打出最高产量,钻井人闻之色变的“空井”不复存在,那些“食之无味,弃之可惜”的低产低效油气区块也能发挥自己的价值……这是钻井人多年的梦想。随钻测控技术将钻井人的梦想变为现实。

时至今日,MWD随钻测量仪器、地质导向仪器、随钻测井仪器、井下控制工具等一项项测控仪器的核心技术被胜利石油工程公司测控人以自强不息的精神纷纷突破。胜利石油工程公司具备随钻测控仪器100套/年制造能力和1000口井/年服务能力,产品销往国内各大油田和俄罗斯、加拿大、哈萨克斯坦、中东等国家和地区。“打造随钻测控的中国名片!”这是胜利钻井人内心的呼声,也是在场所有专家学者对胜利的期望。

初识随钻测控

1927年9月,斯伦贝谢兄弟在他们家乡的阿尔萨井下实施了第一次电测井,革命性地改变了勘探领域的认知和技术,井下测井拉开了序幕。

1939年12月20日,比西方晚了12年,中国科学院院士、著名地球物理学家翁文波教授在四川石油沟油矿1号探井成功进行第一次测井试验,开创了中国用测井方法勘探石油与天然气的先河。

1955年,我国基于引进苏联的AKC50型全自动多线测井系统,自行研制成功了全自动多线测井系统。我国石油钻井测井技术步入新时期。

有了测井技术就能了解地下几千米深处的地层性质,知道油藏在哪,然后是不是可以轻而易举地打开油层?

不,其实没有这么容易!

测井技术是采用专门的仪器设备,沿井身测量地球物理参数,通过不同岩层的电化学特性、导电特性、声学特性、放射性及中子特性等分析出接近岩层的真实情况。测量过程中会面临着各种各样的干扰,虽然接近并不等于真实,但是这种接近足以能让地下的石油更快地“喷涌而出”。

在电缆测井中,井下数据的获取总是在钻井完工之后用电缆将仪器放入井中进行测量。在某些情况下,如井的斜度超过65度的大斜度井甚至水平井,用电缆已很难将仪器放下去。此外,井壁状况不好易发生坍塌或堵塞也难取得测井资料。如同在湍急的河道里挖坑,水流总是第一时间浸入坑中,在钻井过程中,就要用钻井液循环,带出钻碎的岩屑,钻井液滤液总要第一时间侵入地层。因此,钻完之后再测井,地层的各种参数与刚钻开地层时是有所差别的,如何减小这种“侵入”影响、及时获取所钻遇地层信息,提高油气层钻探的成功率就成为测井专家们急需解决的难题。

地质学家们难以得知地下的真实情况,钻井人员就无法把握油藏的准确位置。因为误差太大,钻井人员能否钻遇油藏有时是“靠天吃饭”。“在塔里木会战时曾一连钻了9个‘干窟窿’,9000多万元投资说没就没了!”提及“靠天吃饭”的钻井历程,胜利石油工程公司副总经理韩来聚记忆犹新。

能否为钻头安上“眼睛”与“方向盘”,让钻头“闻着油味”找油,在地质学家设计的钻井轨迹无法到达油层时,钻头自动调整方向,向着油层钻进?

听起来这似乎是一个不切实际的梦。梦醒了,钻井人还是拖着笨重的电缆进行井下参数测量。但外国人似乎能够做到!在上世纪90年代开发复杂油气藏特别是打水平井时,聘请而来的外国人使用了这样一个如梦如幻的高科技仪器——随钻测量仪。“有了它,钻头跟长了眼睛一样,不管是薄油层,还是低压低渗低产储层,都能让油藏无所遁形。”人们谈论这一新生事物,像是在聊科幻电影。

这是中国人第一次接触这样高科技的产物,但高昂的费用给中国人头上泼了一盆冷水:日费四五万甚至十多万美元,只租不卖,禁止中国人参观!“第一次使用随钻测量仪是在新疆,一口井的服务费高达480万元。”回忆起第一次使用国外“梦幻级”仪器的费用,胜利石油工程随钻测控项目部研发部主任肖红兵依然很心疼。

供图/胜利石油工程公司

突破垄断

1996年,在国际石油市场“供大于求”的市场大环境下,我国居高不下的石油开采成本让各大油田亏损严重。此时,降本增效成为油田发展的主章程,石油部也着眼于报废井修复问题。

由于采油射孔的破坏,采油套管经常因为出沙而堵塞,无法正常生产。套管损坏处通常位于油层,而上端2000多米长的直套管依然完好,可以利用。重新钻一口新井耗资巨大且得不偿失,各油田准备利用上端完好的套管,在破损处上端侧钻,重新开辟一条采油通道。

套管内侧钻分短半径侧钻与长半径侧钻。短半径侧钻要求侧钻位置距离油层很近。无疑,短半径能利用更多的套管,可以更大限度的节省成本,但越短距离的造斜难度越大,中国现有技术完全达不到标准。

为突破技术瓶颈,国家立下“‘51/2’套管内短半径侧钻水平井”攻关课题。胜利钻井院响应国家号召,承担了这一项攻关课题。“我们之前每年因套管损坏而报废的油井有一两千口,现在因为老油井增多增加到七八千口。如果都用长半径侧钻技术,那每年得浪费多少钱?”韩来聚吐出了当初迎难而上攻关“‘51/2’套管内短半径侧钻水平井”技术的心声。

地层测量误差太大,如何才能在如此狭小的半径内进行侧钻水平井?已退休的胜利钻井院党委书记李拥邦想到了国外那个梦幻般的测量仪器——随钻测量仪。如果地层能够看得很“清晰”,那么在短距离进行侧钻完全可以实现。

胜利钻井院决心研制自己的随钻测控仪器。

1997年,胜利钻井院斥资2000余万元在国外技术封锁下辗转从英国引进了一套MWD无线随钻测量仪,开启了随钻测控技术攻关的征程。征程的第一步是研制出自己的MWD随钻测量仪地面接口箱,解决外国设备在国内使用过程中“水土不服”的问题。

由于是前沿技术,没有公开的资料可以查询,随钻测控研究团队负责人杨锦舟带着队员在书本中寻求答案。他们跑到北京图书馆查资料、做笔记,最长的一次连续7天泡在图书馆。为了省钱,住的是8块钱一晚的地下室,吃的是最便宜的路边摊,购买元器件时都不舍得打车。

衣带渐宽终不悔,为伊消得人憔悴。凭借满腔的热情和执着的精神,胜利测控人跑遍全国,查阅了大量的技术资料,精心设计了几十种备选方案。1998年的元旦,是个收获的日子。在这一天,地面接口箱接受检验,现场所有人眼睛一眨不眨地盯着显示屏。当信号从地下几千米传回地面出现波动的时候,井场瞬间沸腾。“我们也行!”实验的成功,更加坚定了团队攻关的信念。

最重要的信号接收器——地面接口箱研制成功后,一切都迎来了转机,接下来井下仪器也相继研发成功。 MWD无线随钻测量仪研制成功,实现了从无到有的突破。“消息传出,国外马上将MWD无线随钻测量仪的使用费用降低了一半。”谈及昔日的成功,胜利钻井院随钻测控技术专家、全国“三八”红旗手张海花脸上洋溢着幸福的喜悦。而今,MWD随钻测控技术的单井服务费用已经降到了数十万元,只有原来的十分之一。

截止到2008年底,胜利钻井院MWD系统及其配套设备的生产已达300套,为企业节省进口所需资金4500万美元。其中有40套仪器销售到俄罗斯、大庆等国内外油田,创收6000多万元。除此之外,近几年该仪器先后在哈萨克斯坦和我国新疆、大庆、长庆等油田完成现场技术服务900口井次,创收达1.8亿元。

为钻头安装“眼睛”

从测井走向测控,是钻井史上一次伟大的革命,但这远远不够。

国外无线随钻测控技术在上世纪六七十年代就已开始研究,而我们直到1995年才了解到这项技术。起步晚了近30年,测控人没有懈怠。

“MWD无线测控技术只能测量钻头钻入的井斜、井深、方位三个参数,了解钻头的位置,然后地质学家根据油藏模型判断钻头钻入的位置,调整钻头钻入方向,准确找到油藏。”韩来聚介绍,“接下来我们开始攻关地质导向,真正实现‘闻着油味’找油!”

三个参数只能帮助钻头准确的找到地质学家设定的目标层,其他的参数仍需电缆测控来解决。当“迟到”的测量结果与现实有误差时,再优秀的地质学家也很难判断出油藏的准确位置,即使知道了钻头的准确位置随钻测控依然难“控”。

测井,以未遭钻井液等破坏的地层中测量最为精确,所以需要在钻井过程中测量钻头前方地层岩性与流体性质,让钻头能够“主动”找油。国外的LWD随钻测量仪就是基于这样的原理,以地质导向寻找油藏。该技术国外在20世纪末就已经相当成熟,能够实时测量近钻头处的地质参数和工程参数,而我国依然处于被封锁状态。一套复杂的LWD随钻测量仪器费用高达上亿元,想要大规模运用只能自主研发。

地下岩层主要岩性为泥岩与砂岩,二者反射的自然伽马曲线截然不同,能够通过反射曲线的不同区分砂岩层与泥岩层;而油气资源大多储存于砂岩中,因此用自然伽马测井能判断钻头是否位于储层。油气层与水层的电阻率测井曲线也有不同的特征,通过电阻率曲线的不同能顺利区分油气层与水层。因此,用电阻率测井能判断钻头是否位于油气层。想要给钻头装上“眼睛”,在钻井过程中自动找到最优油层似乎只用在钻头上添加自然伽马与电阻率参数测量仪器就行。

理想很丰满,现实很骨感。

50年10亿吨,随钻测控技术为胜利油田的发展立下了汗马功劳。摄影/王为

2003年,胜利钻井院顺利研制出有自主知识产权的随钻测量仪(LWD)。它能够在钻井过程中实时传输伽马和电阻率等地质参数。但电阻率信号只能通过泥浆传播,一旦泥浆中含有空气电阻率信号传播就难以为继!“施工中最常出现的就是施工人员指责仪器有问题,而工程人员指责施工人员的操作有问题。其实,主要就是我们仪器稳定性存在问题。” 随钻测控项目部检测部部长李闪介绍说。

仪器的不稳定让稳产高产的愿望化为泡影。为了保证油田稳产高产,油田不得不付出高额费用购买国外仪器或相关服务。

为了扭转被动的局面,胜利钻井院依托“随钻测井核心探测器关键技术研究”,开展了随钻电磁波电阻率的攻关研究。“2009年我们确定了电磁波电阻率的研究方向,但因为之前的研究问题,压力非常大。研究经常不分白天黑夜,有次做试验连续做了一天一夜,实验没成功,到吃饭时我们喊杨锦舟吃饭,他直接咆哮‘你们去吃吧,我不吃!’”忆往昔,李闪唏嘘不已。

东营的夏天很热,狭小的实验室像蒸笼一样直欲将人蒸熟!研究经费都花在了研究之上,没有人想到改善一下办公环境。据李闪回忆,胜利钻井院全院上下可谓是一条心支持电磁波电阻率的攻关。当领导发现他们在实验室热的浑身冒汗时,就直接为实验室安装上了空调。要知道当时研究院上下还没有哪个地方安装有空调,仪表所是当时研究院唯一安装空调的地方。

苦心人天不负。2011年,电磁波电阻率终于被胜利钻井院攻克。

2012年,胜利钻井院自主研发的首支胜利博丰MRC地质导向系统横空出世。在两年多的时间里,累计现场应用50余口井次,单井储层钻遇率平均提高20%以上,建井周期平均缩短4天,测井成功率高达100%。MRC的诞生,动摇了国外油服公司在测控技术和市场方面的垄断地位。

为钻头装上“方向盘”

无线随钻测量技术改变了胜利钻井院仪表所的命运,也改变了胜利钻井的发展轨迹。

当今油气田开发中,“好吃的甜点”越来越少,不到一米厚的超薄油层慢慢成了油井开发的常态。俗话说“上天容易入地难”,要让钻头在一米厚的油层中穿梭已不是给钻头安装一双“眼睛”就能办到的事,还需要给钻头安装一个方向盘,时刻调整钻头的方向。

传统的滑动导向已经难以支持钻头精确的制导,胜利钻井院又将目光瞄向了目前随钻测控技术的高端——旋转导向。“让钻具转起来,摩阻没了,钻速提高了,就会打得快,打得好,提高钻井效率。”杨锦舟说。

旋转导向即是使用陀螺测量到井底的井斜角和方位角(高边),从而得到钻头控制轴方位,然后通过泥浆导流阀和数个泥浆推动的推力块控制钻头方向。推力块在哪个方向伸出、伸出次数都由地面工程师控制,其对井壁推力大小也由地面人员通过调节泥浆排量进行控制,可以准确让钻头随着“闻着油味”钻进。

让钻具转起来,使钻头成为“地航导弹”,最大难点在于精确制导控制。国外旋转导向制导技术采用的是巡航导弹的导航技术。受“巴黎统筹委员会”的限制,胜利钻井院无法从西方引进旋转导向技术。想要突破瓶颈,让钻头成为“地航导弹”,唯有自主创新。

这个时候,中国航天技术的发展为钻井院带来了福音。利用航天导航技术的相控雷达理念,他们成功开发出了相控声波成像定位技术,突破了技术的瓶颈。如今,随钻测控领域难度最大的旋转导向技术难关已经被自强不息的胜利钻井人攻破,随钻测控技术朝着自动化、智能化方向稳步推进。

“胜利工程的随钻测量仪器的研制和生产,在中石化独此一家,具有绝对的优势;在国内的陆上油田也具有领先的优势,是中国在石油工程领域的一张名片。”西南石油工程公司副总经理朱澄清说,“当然,我们与国际领先水平比还有一定的差距,但差距越来越小。”

国外随钻测控技术上世纪六七十年代起步,经过了相对漫长的科研探索阶段,目前进入瓶颈期;我国随钻测控技术起步于上世纪90年代后期,无线随钻技术用了10年,地质导向、电阻率仅用了3年。这支磨合了20年的团队,正值春秋鼎盛时期,一旦突破瓶颈将跻身国际先进行业俱乐部。

责任编辑:石杏茹

znshixingru@163.com