TC4钛合金切削中切屑塑性变形分析

刘 东

(北方工业大学机械与材料工程学院,北京 100144)

TC4钛合金切削中切屑塑性变形分析

刘 东

(北方工业大学机械与材料工程学院,北京 100144)

文 摘 对TC4钛合金切削过程中锯齿形切屑形成过程和切削力的关系进行了实验研究,并对锯齿形切屑形成中微观塑性变形区进行了分析。结果表明:当切削速度大于48.75 m/min时,切屑由带状转变为锯齿形。锯齿形切屑的形成导致了切削过程中切削力的波动变化,切削力与切屑的锯齿形变化规律一致,锯齿形切屑形成中塑性变形区的宽度随切削速度的增加而减小。

TC4钛合金,切削速度,锯齿形切屑,塑性变形,切削力

0 引言

高速切削广泛应用在现代先进制造中,但在高速切削中,当切削速度、进给量等参数发生变化时,被加工材料往往产生带重复性绝热剪切塑性变形带的锯齿形切屑[1]。在一般的切削速度下,由绝热剪切所产生的锯齿形切屑常产生于散热特性较差的难加工材料,如高强度钛合金、高温合金和轴承钢等材料[2-3]。近些年来,大量的研究结果表明,高速切削材料加工过程中,大量的被加工材料会发生绝热剪切塑性变形,并产生均匀间隔绝热剪切带的锯齿形切屑[4-6]。锯齿形切屑对切削加工的影响主要体现在切削力的变化、加工件的尺寸精度、表面残余应力、刀具耐用度等方面[7-8]。研究发现锯齿形切屑的周期性变化经常引起切削力的周期性变化,从而影响被加工工件的尺寸精度、残余应力并加剧刀具磨损,降低刀具使用寿命。在高速切削中切削速度是影响锯齿形切屑形成的主要因素,当切削速度增加时,切削加工所产生的切屑从连续的带状转变为均匀间隔绝热剪切带的锯齿形,最后产生离散切屑,在这个过程中包含了绝热剪切形变带的高温塑性变形,并伴随着绝热剪切区内等效应力、应变、应变率的变化。

TC4钛合金由于其优良的综合性能在航空航天领域得到了广泛的应用。但是由于钛合金属于典型的难加工材料,热导率低、弹性模量小、化学活性好等特点,钛合金材料在切削加工尤其是高速加工时具有切削温度高、刀具磨损严重、单位切削力大等特点。

在TC4钛合金切削加工过程中,当切削速度增加到一定程度时,切屑由带状转变为锯齿形,同时锯齿形切屑的形成对切削加工过程中的切削力也产生一定的影响,进而对切削加工表面质量也产生影响。本文对TC4钛合金切削加工过程中锯齿形切屑塑性变形过程与切削力变化规律进行实验研究,并对锯齿形切屑内部塑性变形区进行微观分析,得到锯齿形切屑绝热剪切区塑性变形规律。

1 实验

1.1 材料

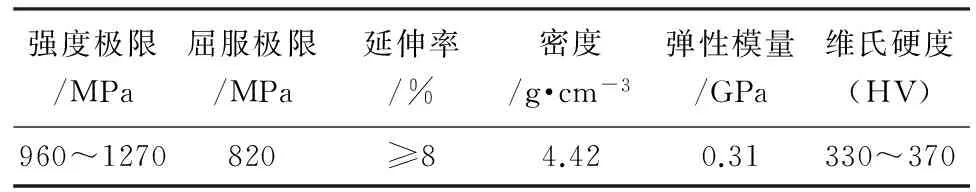

TC4锻件,α+β型,其化学成分和经固溶处理后的力学性能如表1、表2所示。

表1 TC4钛合金成分

表2 TC4钛合金力学性能

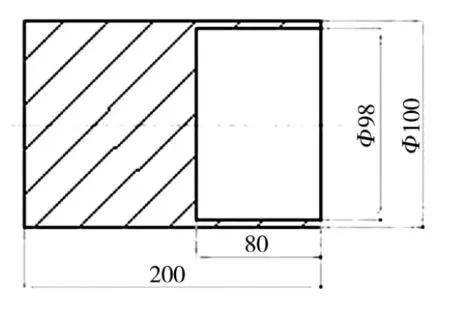

实验中将钛合金实验件加工为外径为Φ100 mm,内径Φ98 mm,以此来实现零件的近似正交切削(图1)。切削采用硬质合金YS8刀片,刀具前角20°,刀具后角为1.5°,刀刃圆弧半径0.02 mm。

图 1 工件几何尺寸图

1.2 实验规划

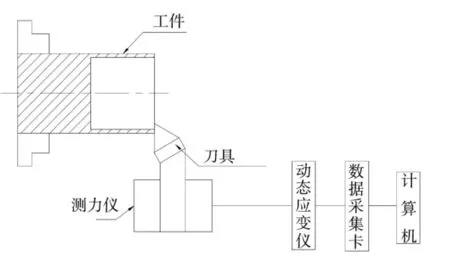

将工件用卡盘固定在车床CM6140上,并在车床上安装车削测力仪,通过动态应变仪和数据采集卡连接到计算机,通过计算机采集切削力数据并进行分析;实验系统框图如图2所示。

图2 实验系统框图

切削速度分别为:30、48.75、76.18、97.52 m/min。进给量为:0.1 mm/min。在切削实验进行中收集各种切削速度所产生的切屑,每次在切削完成之后将切屑收集在专用容器中,并将切屑切割成长约10 mm的条状。在镶嵌机中进行加热压铸形成方便手工夹持的圆柱体。用不同粒径的耐水砂纸从粗到细依次打磨,最后在抛光机上抛光处理,并用一定比例氢氟酸硝酸水溶液进行腐蚀处理得到金相标本,在光学显微镜和扫描电镜下对切屑进行分析。

2 结果分析

2.1 切削力和切屑形貌

不同切削速度下切削力和切屑微观形貌见图3。

图3 不同切削速度下切削力与切屑形貌

可以看出当切削速度为30 m/min时,钛合金切屑为带状切屑,切削力变化比较平稳。当切削速度为48.75 m/min时,切屑由带状转变为锯齿状,可以认为此切削速度为TC4钛合金切削中切屑从带状转变为锯齿形的临界切削速度。切削力变化也呈现锯齿状变化。当切削速度继续增加为76.18、97.52 m/min时,切屑锯齿化程度继续增加,切削力的波动频率也随之增加,可见TC4钛合金切削过程中锯齿化的形成是切削力的锯齿化波动的直接原因。从切削机理以及锯齿形切屑形成机理来分析,当绝热剪切所产生的锯齿形切屑开始形成时,被加工材料切削层由绝热剪切温升所引起的材料热软化效应大大超过由材料剪切应变和应变率所产生的硬化效应,使被加工材料剪切变形抗力明显减小;所以在这个过程中,主切削力和进给力均发生了一定程度的下降,在下一个周期开始后切削力又开始恢复到正常水平,这样随锯齿形切屑的周期性变化,主切削力和副切削力均产生周期性的变化。在绝热剪切锯齿形切屑形成阶段,切削力的波形与锯齿形切屑的波形基本吻合。

2.2 锯齿形切屑剪切区塑性变形

为对锯齿形切屑形成过程中绝热剪切带的变形进行量化分析,在扫描电镜下测量不同切削速度下切屑绝热剪切带的宽度,分析切削速度对绝热剪切带的影响。将图4所示扫描电镜绝热剪切带微观金相图放大,测量剪切带的平均宽度从图4和图5可以看出,当切削速度较低,切屑没有形成锯齿形时,切屑中没有形成明显的绝热剪切带。当材料塑性变形速度比较大时,在局部形成的条状变形带为绝热剪切带,绝热剪切带的形成主要与材料的变形速度有关。在切削加工中,当切削速度提高,切屑形成锯齿形时,在切屑中就形成了明显的绝热剪切带。

从图4和图5可以看出,当切削速度为30 m/min时,切屑内部塑性变形比较均匀,没有形成明显的绝热剪切带。当速度提高到48.75 m/min时,在锯齿形切屑中形成明显的绝热剪切带。在扫描电镜下测量不同切削速度下绝热剪切带的宽度(图4)。从图5可以看出:绝热剪切带宽度随切削速度增加而减小,从48.75 m/min时的平均7.9 μm减小到76.18 m/min时的6.5 μm,当切削速度提高到97.52 m/min时减小到5.7 μm。这是因为当切削速度提高时,切削过程中材料的变形速度增加导致锯齿形切屑间形成绝热剪切塑性变形带。

图5 剪切带宽度随切削速度变化图

3 结论

(1)钛合金切削中当切削速度大于48.75 m/min时,切屑由带状转变为锯齿形。

(2)锯齿形切屑的形成过程导致了切削过程中切削力的波动变化,切削力的锯齿形波动与切屑的锯齿形相一致。

(3) 锯齿形切屑形成中塑性变形区的宽度随切削速度的增加而减小。

[1] 岳彩旭,刘献礼,严复钢,等. 不同刃口形式下锯齿形切屑形成过程的仿真及实验研究[J]. 机械科学与技术,2011(4): 673-678.

[2] 冯吉路,姜增辉. 基于ABAQUS高速切削Ti-6Al-4V切削状态的有限元仿真[J]. 组合机床与自动化加工技术,2013(2): 47-49.

[3] 程职玲,李嫚,周锡宝,等. 基于ABAQUS镍基高温合金锯齿形切屑形成过程的有限元模拟[J]. 现代制造工程,2016(6): 99-103.

[4] YANG Q, LIU Z, SHI Z, et al. Analytical modeling of adiabatic shear band spacing for serrated chip in high-speed machining[J]. Int. J Adv. Manuf. Technol.,2014, 71(9-12): 1901-1908.

[5] WANG B, LIU Z. Evaluation on fracture locus of serrated chip generation with stress triaxiality in high speed machining of Ti-6Al-4V[J]. Materials & Amp. Design,2016,98:68-78.

[6] YE G G, XUE S F, JIANG M Q, et al. Modeling periodic adiabatic shear band evolution during high speed machining Ti-6Al-4V alloy[J]. International Journal of Plasticity,2013, 40: 39-55.

[7] 徐铭,文东辉,戴勇,等. PCBN刀具切削中锯齿形切屑形态的动态切削力识别[J]. 金刚石与磨料磨具工程,2005(6): 62-65.

[8] 刘文静,高毅,王敏杰,等.锯齿形切屑对切削力影响试验研究[J]. 金属加工(冷加工),2015(10): 60-62.

Analysis of Chip Plastic Deformation During Machining of Titanium Alloy TC4

LIU Dong

(College of Mechanical and Material Engineering, North China University of Technology, Beijing 100144)

The relationship between the forming process of serrated chip and the cutting force in the cutting process of titanium alloy TC4 was studied, and the micro plastic deformation zone in the formation of serrated chip was analyzed.The experimental results indicate that the chip is changed from strip chip to serrated chip while the cutting speed is more than 48.75 m/min. The serrated chip formation process leads to the fluctuation of cutting force in the cutting process. The variation of cutting force is consistent with the variation of serrated chip. The width of the plastic deformation zone decreases with the increase of the cutting speed.

TC4 Titanium alloy,Cutting speed,Serrated chip,Plastic deformation,Cutting force

2016-11-22

北京市自然科学基金资助项目(31123027);北京市教委科技计划项目(KM201410009004)

刘东,1976年出生,副教授,主要研究方向为先进制造技术。E-mail:liudong@ncut.edu.cn

TG506.1

10.12044/j.issn.1007-2330.2017.04.016