并联混动商用车控制策略及整车性能仿真研究

穆加彩+张振东+周哲+朱敏杰+董旭峰+饶洪宇

摘 要:为了提高整车动力性能,根据整车性能要求对动力总成参数进行了匹配和控制策略设计。以上海交通大学和某商用车技术中心开发的某款车型为例,采用Simulink建立模型进行仿真分析, 结果表明混合动力汽车比基础车型动力性能提高很多。

关键词:整车性能;动力性能;参数匹配;控制策略;仿真

DOIDOI:10.11907/rjdk.171049

中圖分类号:TP319

文献标识码:A 文章编号:1672-7800(2017)007-0155-04

1 P2.5概念

常见的并联式混合动力汽车布局有P0、P1、P2、P3、P4。对于P0~P4,P的含义是指电机的位置,用不同的数字代号表示放在不同的位置。P0~P4缺点:增加了电机,使整车空间变得更小,布局更紧密,加大了整车重量。针对上述问题,上海交通大学与某商用车技术中心合作进行P2.5研究。P2.5就是将驱动电机布置在变速器奇数输入轴上,这种布局方案取消了倒挡轮系,可以通过电机倒转达到倒车目的,同时不需要起动电机。由于电机与变速箱采用集成设计,所以整车布置空间足够,驱动电机可有较大功率。

2 整车结构与参数匹配

2.1 P2.5并联混动轻商整车结构

考虑技术和成本等因素,并联混动轻商整车结构布置如图1所示,由柴油发动机、电池、驱动电机、变速器、主减速器以及自动离合器组成[1]。

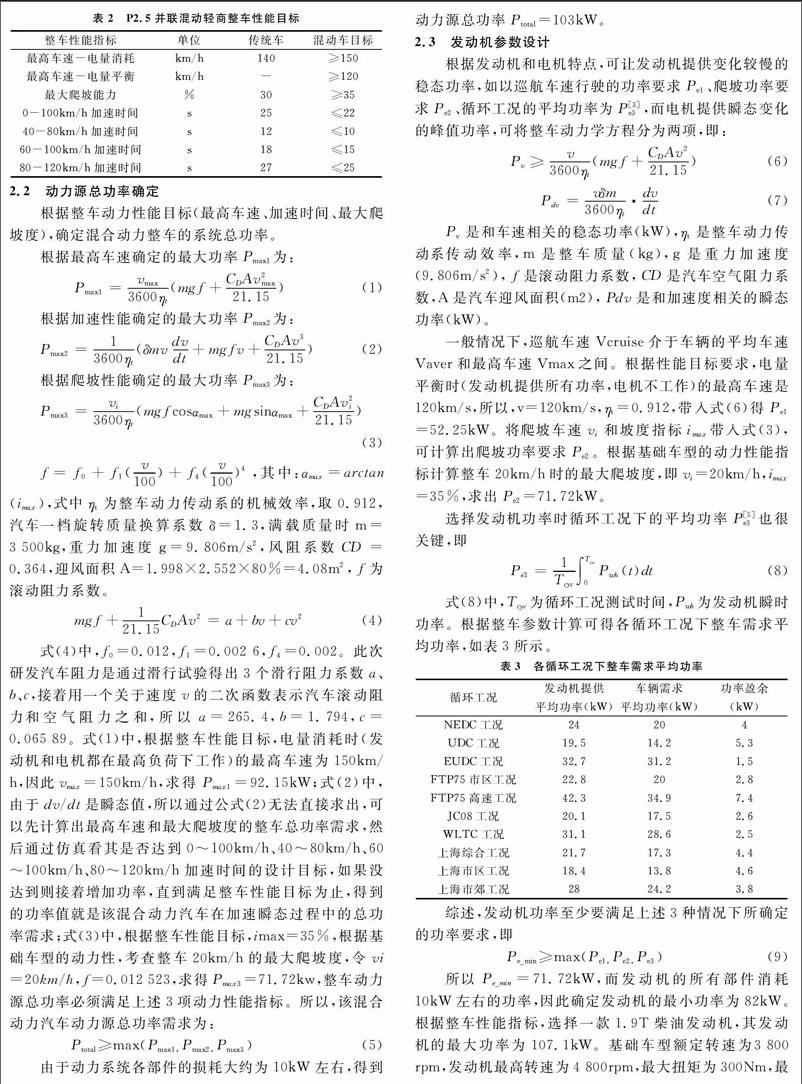

本文研究的P2.5并联混动方案是在某商用车基础上开发的FF车型,匹配2.5T柴油机和6MT变速器,整车基本参数如表1所示,性能目标如表2所示。

2.2 动力源总功率确定

根据整车动力性能目标(最高车速、加速时间、最大爬坡度),确定混合动力整车的系统总功率。根据最高车速确定的最大功率Pmax1为:

根据加速性能确定的最大功率Pmax2为:

根据爬坡性能确定的最大功率Pmax3为:

f=f0+f1(v100)+f4(v100)4,其中:αmax=arctan(imax),式中ηt为整车动力传动系的机械效率,取0.912,汽车一档旋转质量换算系数δ=1.3,满载质量时m=3 500kg,重力加速度g=9.806m/s2,风阻系数CD=0.364,迎风面积A=1.998×2.552×80%=4.08m2,f为滚动阻力系数。

式(4)中,f0=0.012,f1=0.002 6,f4=0.002。此次研发汽车阻力是通过滑行试验得出3个滑行阻力系数a、b、c,接着用一个关于速度v的二次函数表示汽车滚动阻力和空气阻力之和,所以a=265.4,b=1.794,c=0.065 89。式(1)中,根据整车性能目标,电量消耗时(发动机和电机都在最高负荷下工作)的最高车速为150km/h,因此vmax=150km/h,求得Pmax1=92.15kW;式(2)中,由于dv/dt是瞬态值,所以通过公式(2)无法直接求出,可以先计算出最高车速和最大爬坡度的整车总功率需求,然后通过仿真看其是否达到0~100km/h、40~80km/h、60~100km/h、80~120km/h加速时间的设计目标,如果没达到则接着增加功率,直到满足整车性能目标为止,得到的功率值就是该混合动力汽车在加速瞬态过程中的总功率需求;式(3)中,根据整车性能目标,imax=35%,根据基础车型的动力性,考查整车20km/h的最大爬坡度,令vi=20km/h,f=0.012 523,求得Pmax3=71.72kw,整车动力源总功率必须满足上述3项动力性能指标。所以,该混合动力汽车动力源总功率需求为:

由于动力系统各部件的损耗大约为10kW左右,得到动力源总功率Ptotal=103kW。

2.3 发动机参数设计

根据发动机和电机特点,可让发动机提供变化较慢的稳态功率,如以巡航车速行驶的功率要求Pe1、爬坡功率要求Pe2、循环工况的平均功率为P[3]e3,而电机提供瞬态变化的峰值功率,可将整车动力学方程分为两项,即:

Pv是和车速相关的稳态功率(kW),ηt是整车动力传动系传动效率,m是整车质量(kg),g是重力加速度(9.806m/s2),f是滚动阻力系数,CD是汽车空气阻力系数,A是汽车迎风面积(m2),Pdv是和加速度相关的瞬态功率(kW)。

一般情况下,巡航车速Vcruise介于车辆的平均车速Vaver和最高车速Vmax之间。根据性能目标要求,电量平衡时(发动机提供所有功率,电机不工作)的最高车速是120km/s,所以,v=120km/s,ηt=0.912,带入式(6)得Pe1=52.25kW。将爬坡车速vi和坡度指标imax带入式(3),可计算出爬坡功率要求Pe2。根据基础车型的动力性能指标计算整车20km/h时的最大爬坡度,即vi=20km/h,imax=35%,求出Pe2=71.72kW。

选择发动机功率时循环工况下的平均功率P[5]e3也很关键,即

式(8)中,Tcyc为循环工况测试时间,Pwh为发动机瞬时功率。根据整车参数计算可得各循环工况下整车需求平均功率,如表3所示。

综述,发动机功率至少要满足上述3种情况下所确定的功率要求,即

所以Pe_min=71.72kW,而发动机的所有部件消耗10kW左右的功率,因此确定发动机的最小功率为82kW。根据整车性能指标,选择一款1.9T柴油发动机,其发动机的最大功率为107.1kW。基础车型额定转速为3 800rpm,发动机最高转速为4 800rpm,最大扭矩为300Nm,最大扭矩转速点转速范围为1 600~3 400rpm,换挡转速设置在发动机达到最大扭矩值附近,选择1 600rpm。发动机外特性如图2所示。endprint

2.4 电机参数设计

本文选择永磁同步电机作为研发混合动力汽车的驱动电机。

2.5 电池参数设计

本文选择磷酸铁锂电池作为混和动力汽车的动力电池。其电压为320V,单体工作电压为3.2V左右,最高电压4.2V。

2.6 最小传动比选择

最小传动比根据汽车在发动机额定转速下能达到的最大车速确定:

式(10)中:n为发动机额定转速, r为车轮滚动半径, i0为主减速比,ig为变速箱速比。将最高车速和发动机额定转速带入式(10)得到igi0=4.21。

2.7 最大传动比选择

确定最大传动比,主要考虑整车低负荷下的驱动性能。

式(11)中:ig1为变速箱1档传动比,αmax为最大爬坡度。由于是并联驱动,因此Ttqmax为发动机和电机的最大扭矩之和,Ttqmax=360Nm。将参数带入式(11)中,求出:ig1i0≥12.65。由于是改装车,可以确定主减速比为3.51,则最低档速比ig1≥3.604,最高档速比ig6≤1.199。为了改善整车动力性,该混合动力汽车采用6档DCT双离合变速箱,各档位速比分别3.989、2.236、1.48、1.101、0.869、0.714,主减速比为3.51。

3 P2.5电驱动控制策略

整体控制方案如图3所示,由车辆控制器、发动机控制器、电动机控制器和机械制动控制器组成。车辆控制器在电驱动系运行中起中枢作用。按照组件与驾驶员ua≤0.377rnigi0指令汇集的数据,车辆控制器应实现各种运行模式,并向每个组件控制器给出正确的控制指令。

3.1 峰值电源最大荷电状态控制策略

控制策略的基本准则是尽可能地利用发动机为基本动力源。峰值电源最大荷电状态控制策略见图4。图4描绘了混合牵引、单发动机牵引、单电动机牵引和再生制动各运行模式对应于车速的最大功率曲线,绘出不同情况下通过点A、B、C和D表示的功率指令[7]。

3.2 電驱动系运行模式

(1)单电机牵引模式。车速小于底线Veb时,发动机不能稳定运转,此时发动机不工作,只有电动机单独驱动车辆。发动机功率、电牵引功率和峰值电源放电功率可表达为:

Pe是发动机输出功率,PL为驾驶员给出的驱动功率指令,Pm是电动机的输出功率,Ppps-d是峰值电源的放电功率,ηm是电动机效率。(2)混合牵引模式。图4中,当点A表征的指令驱动功率大于发动机所能提供的功率时,发动机和电动机同时向驱动轮传递功率。通过控制发动机节气门,使发动机运转在其最佳运行线上(点A),产生功率Pe,电动机提供剩余部分的功率需求。电动机的输出功率和峰值电源的放电功率为:

(3)峰值电源充电模式。图4中,当点B表征的指令驱动功率PL小于发动机在最佳运行线上所产生的功率,且峰值电源的荷电状态处于其顶线之下时,在最佳运行线上(点b)运转的发动机功率Pe、电动机输出功率和峰值电源的充电功率为:

式中,ηt,e,m是由发动机至电动机传动装置的效率。(4)单发动机牵引模式。当指令的驱动功率(图4中点B)小于发动机运转在其最佳运行线上所产生的功率,且峰值电源的荷电状态已到达其顶线时,采用单发动机牵引模式。此时,电系统关闭,发动机提供功率。发动机功率、电动机功率和蓄电池组功率可表示为:

(5)单再生制动模式。当车辆制动,且所要求的制动功率小于电系统所能供给的最大再生制动功率(图中点C)时,电动机作为发电机使用,产生等同于所需的制动功率,此时发动机熄火或怠速。电动机的输出功率和峰值电源的充电功率为:

(6)混合制动功率。当所需制动功率大于电力系统所能供给的最大再生制动功率(图中点D)时,此时电动机应产生最大的再生制动功率,而机械制动系统则应控制剩余部分的制动功率。电动机的输出功率、蓄电池组的充电功率和机械制动功率为:

4 建模与仿真分析

4.1 驾驶室模型

驾驶室模型主要用来模拟驾驶员的驾驶行为。通过模型可以观察到整车在整个NEDC循环工况中速度和加速度的关系,图5所示为驾驶室模型的顶层程序框图。

驾驶室模型根据整车传动系关系验证车速跟随情况,通过循环工况中的车速、已知车轮半径、后桥速比信息求出发动机转速,再结合PID控制求出油门踏板百分比信号,得出所匹配的1.9T柴油发动机的Pedal map,如图6所示。

4.2 整车性能仿真

根据编写的后处理文件,Simulink能实现车辆动力性指标计算,对P2.5并联混动汽车分别进行最高车速的电量消耗、电量平衡、最大爬坡能力、全油门0~100km/h加速、40~80km/h加速、60~100km/h加速、80~120km/h加速性能仿真,其全油门加速性仿真结果如图7所示。

从图7中可以看出,前200s左右,车速持续增快,然后下降,最后保持平衡,这是因为前期全油门时整车控制系统判断此时需求扭矩很大,因此发动机和电机同时工作。当SOC≤0.3时,通过前期的工作模式设定,电池被保护,不再工作,因此200s之后的稳定车速为单发动机牵引模式下的最高车速。通过Simulink对图7放大分析,可得出前200s车速曲线斜率为0时,其对应的整车最高车速为186km/h,后段车速曲线斜率为0时,其对应的整车最高车速为150.6km/h。0~100km/h加速时间为16.3s,40~80km/h加速时间为7.5s,60~100km/h加速时间为10.6s,80~120km/h加速时间为13s。整车最大爬坡能力仿真主要依据直角三角形关系,通过Simulink计算得出其imax=51%。

将目标车型的整车性能仿真数据与基础车型的整车性能数据进行对比,对比结果如表4所示。

从表4可以看出,整车动力性能仿真结果全部满足要求,说明本文的控制策略符合实际情况。将目标车型的各性能参数与基础车型对应参数进行对比,结果表明,与基础车型相比,混合动力汽车的动力性能大大提高。

参考文献:

[1]沈媛媛.日本IPT-PHEV公交车的开发与试验[J].人民公交,2010 (1):86-88.

[2]冯莉.并联式混合动力电动汽车系统的动力匹配与仿真研究[D]. 西安:西安理工大学, 2006.

[3]余志生.汽车理论[M].第5版.北京:机械工业出版社,2009.

[4]王小军.电动汽车传动系统参数匹配及动态特性研究[D].长沙: 湖南大学, 2013.

[5]P PISU,G RIZZONI.A comparative study of supervisory control strategies for hybrid electric vehicles[J]. IEEI Transaction on Control System Technology, 2007,15(3):5-8.

[6]秦继忠.锂离子电池应用与组配[J].价值工程,2013(6):287-289.

[7]Y GAO,K M RAHMAN,M EHSANI.The energy flow management and battery energy capacity determination for the drive train of electrically peaking hybrid[J].Society of Automotive Engineers(SAE), 1997(9):152-155.endprint