油气输送管线水合物沉积研究进展

宋光春,李玉星,王武昌,姜凯,施政灼,赵鹏飞

(1山东省油气储运安全省级重点实验室,中国石油大学(华东),山东 青岛 266580;2中国石化集团新星石油有限责任公司,北京 100083)

油气输送管线水合物沉积研究进展

宋光春1,李玉星1,王武昌1,姜凯1,施政灼1,赵鹏飞2

(1山东省油气储运安全省级重点实验室,中国石油大学(华东),山东 青岛 266580;2中国石化集团新星石油有限责任公司,北京 100083)

水合物在油气输送管线内的沉积是导致管线堵塞的重要原因。本文调研了国内外水合物沉积研究常用的实验装置,主要包括微机械力测量装置、摇晃式反应釜和不同规模的实验环路。利用上述装置的实验研究及相关计算流体力学模拟研究共同表明,水合物颗粒的管线着床、水合物的管壁膜生长和水合物颗粒的管壁黏附是油气输送管线内水合物沉积的3种主要机理。水合物浓度过高、水合物颗粒粒径过大及管内流速过低是水合物颗粒着床沉积的主要原因。管壁和流体间存在温度梯度且管壁处过冷度较大时,水分子或气体分子由流体内部向管壁处的扩散是引发水合物膜生长沉积的根本原因。水合物颗粒与管壁间的毛细液桥力和范德华力是粘附沉积产生的主要原因。针对3类沉积机理,分别介绍了其沉积特性及相关沉积模型。过冷度与水合物的沉积机理密切相关,因此可根据流体过冷度的大小对管线不同位置处的水合物沉积机理进行区分。沉积模型的完善及水合物沉积特性与流体流动特性间的耦合对油气流动安全保障具有非常重大的意义,是未来研究的重点。

水合物;沉积;着床;膜生长;粘附

气体水合物是由水分子和气体分子在低温高压条件下结合而成的笼状晶体物质[1-3]。由于油气集输环境及集输系统具有高压、低温、长距离、大高差的特点,气体水合物很容易在油气输送管线中形成并引发堵塞,有碍正常生产[4-6]。通常情况下,管线中水合物堵塞形成后,往往需要数周的时间来将其清除[7],由此带来的经济损失十分巨大[8]。因此,油气输送管线的水合物防堵已成为石油工业流动安全保障领域的研究热点。

水合物生成后在管线内的聚集和沉积是导致管线堵塞的两大主要原因[9]。为了防止水合物颗粒的聚集,冷流技术(cold flow)及其对应的风险管理策略(risk management)已成为水合物防治的研究重心[10-12]。风险管理策略的关键是在不抑制水合物生成的前提下保证水合物以小颗粒的形式分散在流体中,从确保油气输送管线的安全运行。通常使用防聚剂(AA)和动力学抑制剂(KHI)等低剂量抑制剂(LDHI)来实现对水合物的风险管理[13-15]。目前,在风险管理策略的背景下,国内外学者对水合物颗粒聚集特性的研究已较为成熟[16-19]。然而,由于水合物在管线内的沉积过程复杂、影响因素多且实验条件有限,故对水合物沉积特性的研究仍较为缺乏,有待进一步深入。本文将系统总结水合物在管线内沉积的主要机理,并对每种沉积机理下水合物的沉积特性和沉积模型做相关介绍,最后对不同沉积机理的产生条件进行对比。

1 水合物沉积研究装置

为了研究水合物在油气输送管线内的沉积情况,美国科罗拉多矿业学院(CSM)、挪威卑尔根大学、法国石油研究院(IFP)、中国石油大学(华东)等研究机构均研发或引入了一系列用于水合物沉积研究的实验装置。这些实验装置主要包括微机械力(MMF)测量装置、摇晃式反应釜(rocking cell)和不同规模的实验环路(flow loop),下面将对上述实验装置作进一步介绍。

1.1 微机械力测量装置

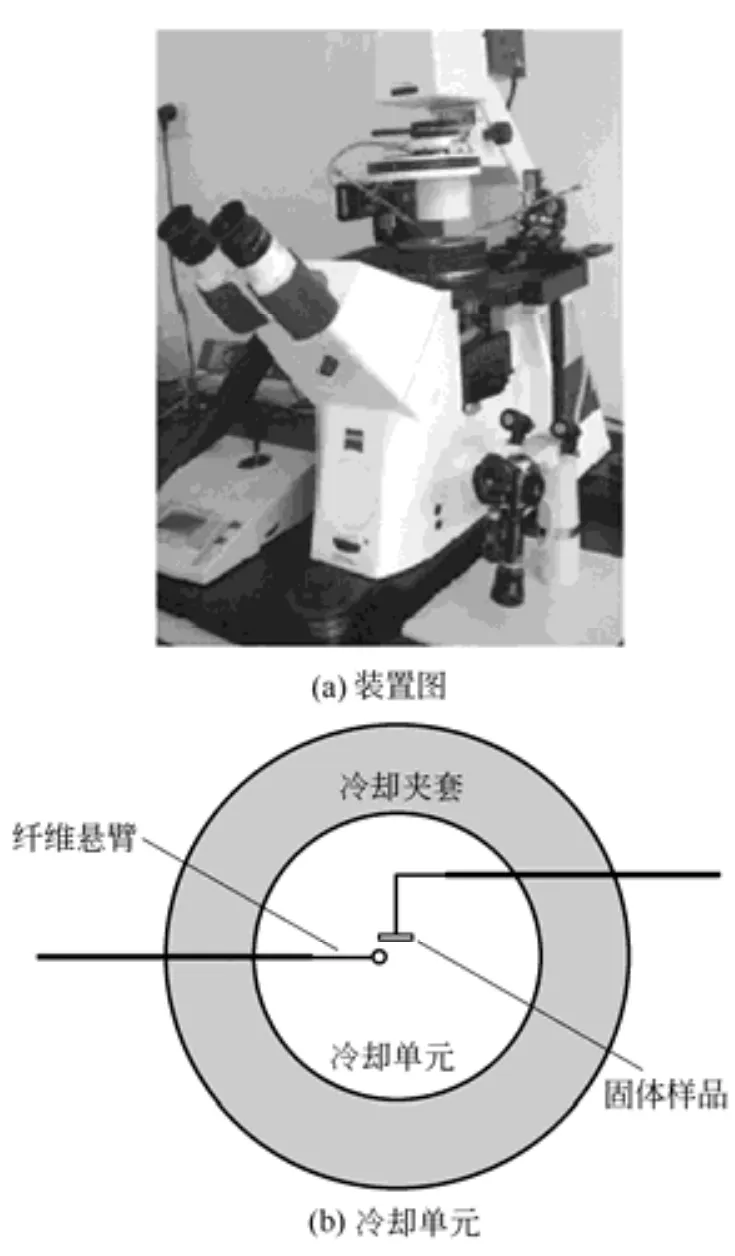

微机械力测量装置由美国科罗拉多矿业学院设计开发[20-22],可直接测量颗粒、液滴及固体壁面间的黏附力。其主要由冷却单元、纤维悬臂、悬臂操纵器、数字视频显微镜和数据记录处理系统组成,如图1所示[22]。

图1 微机械力测量装置及其冷却单元

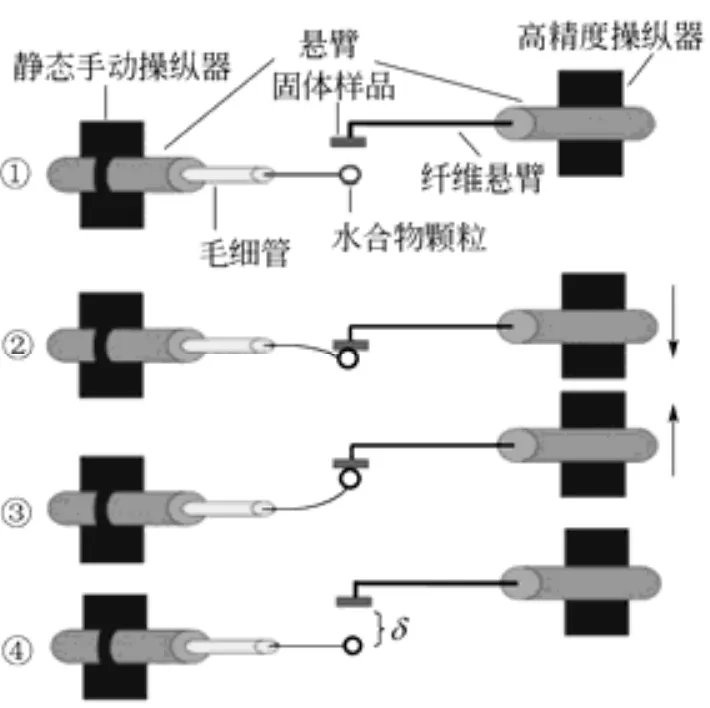

在油气输送管线水合物沉积研究中,微机械力测量装置主要用于测量水合物颗粒与不同材质及表面状态固体壁面间的黏附力。其测量原理遵循胡克定律,如图2所示[23],具体测量过程包括:①将在冷却单元中生成的水合物颗粒和固体样品分别置于静态手动操纵器与高精度操纵器的纤维悬臂末端;②控制高精度操纵器使与其对应的纤维悬臂下移,固体样品从而与水合物颗粒相接触并施加一定预紧力;③达到设计接触时间后,再控制高精度操纵器使纤维悬臂上移,并在上移过程中用数字视频显微镜记录固体样品与水合物颗粒完全分离所需的位移δ;④根据记录的位移δ和纤维悬臂的弹性系数k,结合胡克定律F=kδ即可求得水合物颗粒与固体壁面间的黏附力F。

图2 微机械力测量装置测量原理示意图

1.2 摇晃式反应釜

常规反应釜类实验装置多用于进行静态工况下的水合物实验,配有搅拌装置的反应釜虽能进行动态工况下的水合物实验,但由搅拌造成的流动和剪切与实际管输过程的流动和剪切相比还存在较大的差别,故其并不能有效模拟实际生产工况。因此,摇晃式反应釜应运而生。摇晃式反应釜与常规反应釜类实验装置最大的区别是其可通过与釜体相连的机械装置进行有规律的摇摆、倾斜或晃动,从而更好地模拟实际管输介质的流动状态[24-27]。通常,摇晃式反应釜的体积要较常规反应釜更小且釜体内部多配有可自由移动的不锈钢小球,以便更好地搅拌混合釜内介质并为流动提供剪切和扰动。

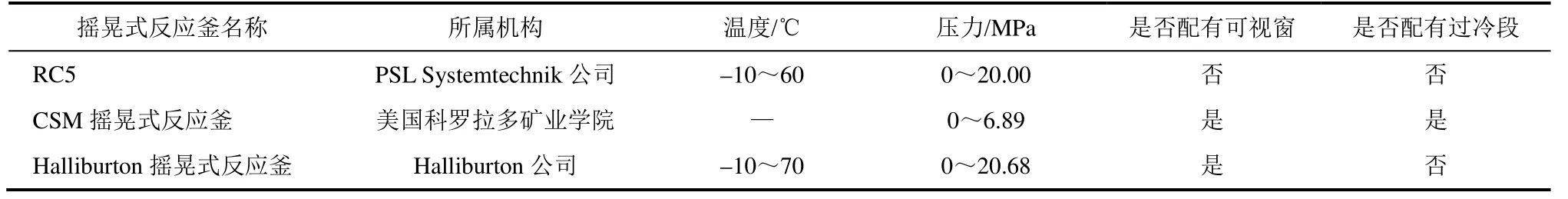

目前,摇晃式反应釜多用于对低剂量水合物抑制剂的评测[28-31]。当用于管内水合物沉积机理研究时,摇晃式反应釜通常还需配有管壁过冷段及对应的可视窗,以便研究水合物在过冷壁面上的沉积情况并对实验现象进行观察[32-36]。表1所列为各机构进行水合物研究时所用的摇晃式反应釜及其相关参数,图3为其中一种用于管内水合物沉积研究的典型摇晃式反应釜[32]。

1.3 实验环路

相较于摇晃式反应釜,水合物实验环路能更真实地模拟实际生产工况,可用于进行水合物生成、流动、聚集、沉积、堵塞及分解等特性的研究。但由于其建造和运行成本较高,故不易普遍推广。目前,国内外已有许多研究机构设计搭建了自己的水合物实验环路[9,37-50],这些环路均可对管内水合物的沉积情况进行研究。

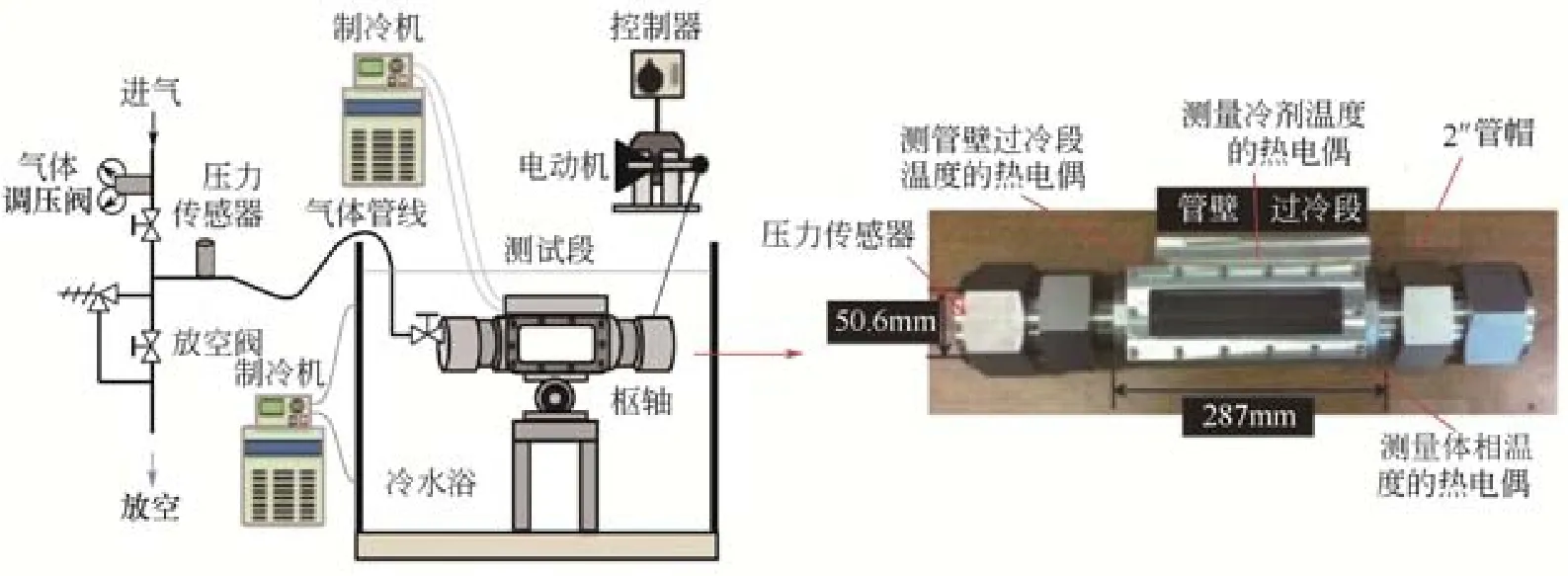

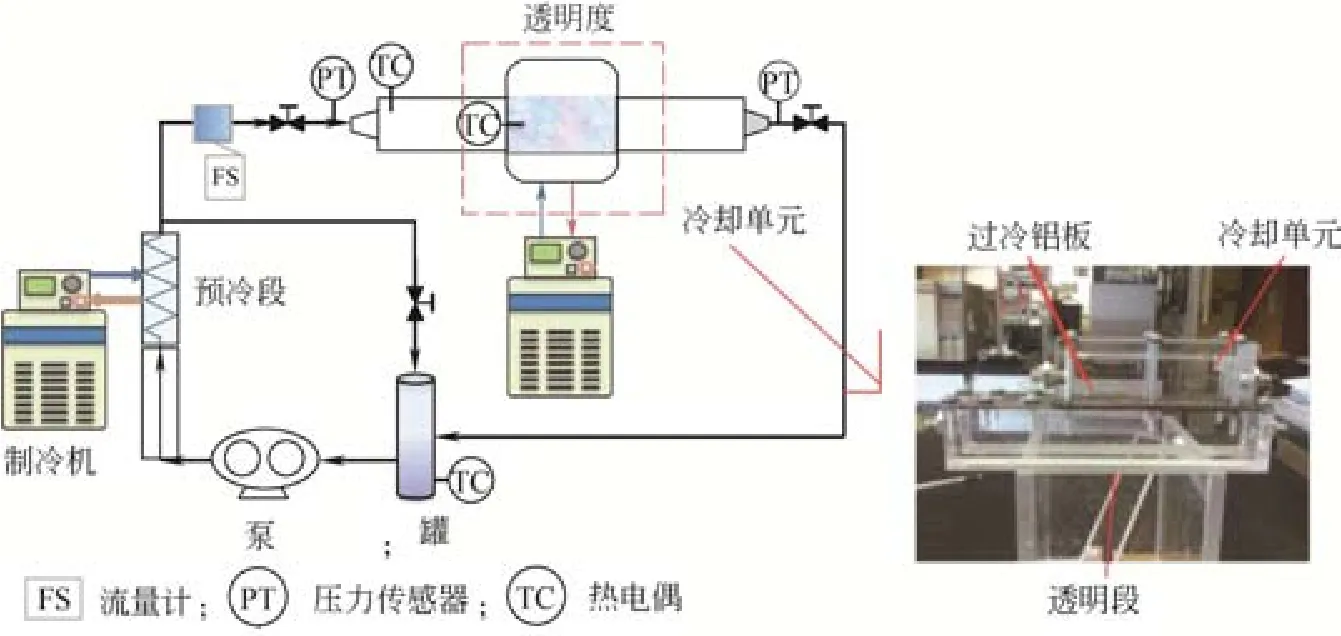

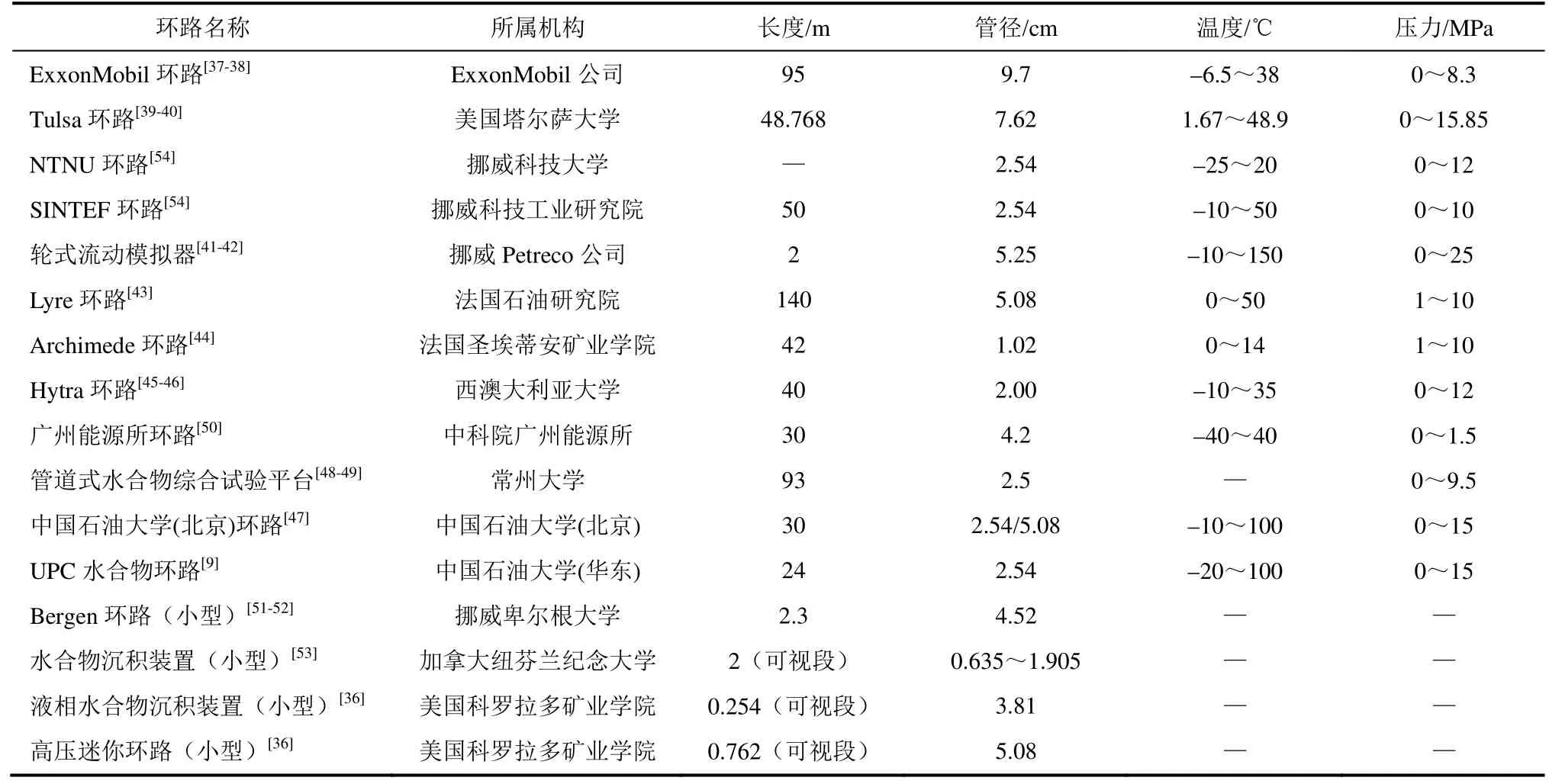

此外,还有部分为研究管内水合物沉积专门设计搭建的小型实验环路[51-53]。同摇晃式反应釜类似,这些小型环路的主要部分为透明可视段和过冷段,举例如图4所示[36]。现将国内外可用于管内水合物沉积研究的不同规模实验环路进行汇总[54],具体信息如表2所示。

2 水合物沉积特性及沉积模型

利用上述研究装置,国内外学者针对水合物在油气输送管线内的沉积特性及沉积模型开展了大量的实验研究。这些实验的研究成果,与通过相关计算流体力学(CFD)模拟和理论推导得出的结论共同表明:水合物颗粒的管线着床(bedding)、水合物的管壁膜生长(film growth)和水合物颗粒的管壁黏附(wall adhesion)是油气输送管线内水合物沉积的3种主要机理。下面将对这3种水合物沉积机理对应的沉积特性和沉积模型作详细介绍。

表1 各机构摇晃式反应釜对比

图3 CSM摇晃式反应釜示意图

图4 CSM液相水合物沉积装置示意图

表2 各机构实验环路参数对比

2.1 水合物颗粒的管线着床

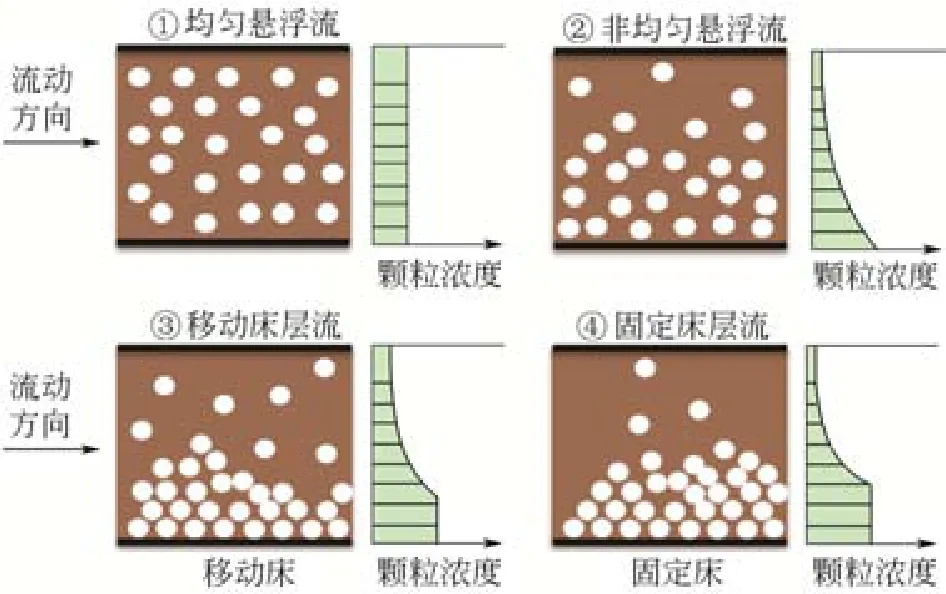

图5 水合物颗粒的着床沉积过程及对应的固液流型变化

相关实验研究表明,和其他固体颗粒一样,当条件满足时管线内的水合物颗粒就会在重力的作用下向管线底部沉降[55-58]。当大量水合物颗粒因沉降而集中在管线底部时,就有可能在管底形成水合物固定床,即水合物的着床沉积。整个着床沉积过程及对应的固液流型变化如图5所示[59]:①水合物在管线内初始生成后,颗粒数量/体积分数较小,所有颗粒能均匀分布在液相中(均匀悬浮流);②随着水合物生成过程的持续,管线内水合物颗粒的数量/体积分数增加,颗粒粒径也因聚集和生长而增大,流体流速因此降低,水合物颗粒在液相中开始呈现不均匀分布,此时管线底部颗粒浓度较高(非均匀悬浮流);③流速继续降低,水合物颗粒在重力作用下向下沉降,管线底部开始出现由水合物颗粒形成的移动床层(移动床层流);④水合物颗粒不断沉降,床层高度上升,移动速度降低,当床层移动速度降为0时,移动床完全转变为固定床(固定床层流),着床沉积过程结束。

由上述分析可知,管线内水合物浓度过高、颗粒粒径过大、流体流速过低是引发水合物着床沉积的主要原因。值得注意的是,当管线内生成水合物的密度小于液相主体的密度时,水合物颗粒的着床沉积将发生在管线上部,具体过程与管底着床沉积(图5)相似,这里不再赘述。

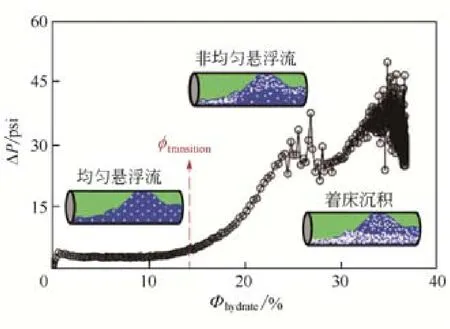

水合物生成后管线内流体的流动压降是衡量流体流动状态和预测水合物堵管趋势的重要参数,JOSHI[60]在大量环路实验数据的基础上,建立了含水率100 %体系水合物着床沉积过程中流体流动压降随水合物体积分数变化的模型,如图6所示[37]。该模型为将来建立不同含水率及持液率体系的水合物着床沉积过程流动压降模型提供了依据,其可分为3个主要阶段:①均匀悬浮流阶段,由于该阶段生成的水合物颗粒能均匀分布在液相中,故流动压降并未发生显著变化;②非均匀悬浮流阶段,液相中水合物浓度及分布的变化导致流动压降出现突增。定义流动压降发生突增时的水合物浓度为Φtransition,其可用于水合物堵管趋势的预测,即当管线中水合物的浓度达到Φtransition后,就表明管线处于水合物着床沉积堵塞的高风险状态;③着床沉积阶段,该阶段流动压降的大幅波动是由水合物床层不稳定变化引发的气-液-固混合段塞造成的。SONG等[9]和CHEN等[61]在各自开展的油水混合体系水合物沉积堵塞实验中也观察到了类似的压降波动。

图6 水合物颗粒着床沉积过程中流动压降变化模型(1psi=6.895kPa)

此外,GRASSO等[33,36]使用摇晃式反应釜和小型环路的实验研究表明,由水合物颗粒着床形成的沉积层在初始阶段较为松散、孔隙度较高,在流体流动冲击的作用下,沉积层表层可能会从沉积层主体剥离脱落(sloughing)。AMAN等[62]在实验环路中研究流速对水合物沉积影响时还发现,若流体的流动冲击足够剧烈,水合物沉积层就可以完全脱离管壁从而被清除(wash-out)。当水合物沉积层发生剥离脱落或从管壁被清除时,流体的流动压降都会产生相应波动。相反,若由颗粒着床形成的沉积层能长时间停留在管壁,则随着时间的迁移该沉积层就会逐渐发生退火(annealing),整体由疏松变致密,孔隙度降低,稳定性也会相应提高。

除了实验研究,国内外学者针对水合物颗粒在油气输送管线内的着床沉积还开展了大量的计算流体力学模拟并取得了丰硕的成果。JASSIM等[53,63]研究了水合物在输气管线内的沉积特性并建了计算沉积位置的模型,该模型首先使用CFD方法得到纯气体流过管道时的流场,后在此基础上对颗粒的运动情况进行建模求解,并未实现水合物颗粒与流场的直接耦合。BALAKIN等[64]利用STAR-CD软件模拟了CCl3F(R11)水合物颗粒在管内湍流流场中的沉积情况。模拟结果显示管线横截面处水合物颗粒浓度呈不均匀分布,管线上部浓度较低,管线下部浓度较高并形成了沉积床层,该模拟结果与前述实验现象相[55-58]相吻合。同时,该模拟还表明沉积床层的高度主要受流体流速和水合物颗粒粒径的影响。当流速相同时,颗粒粒径越大,床层厚度越高;当颗粒粒径相同时,流速越大,床层厚度越小。魏丁等[65]通过Fluent软件对管线内R11水合物颗粒沉积特性的模拟研究也获得了相同的结论。此外,该研究还提出了管线安全运行最小流速的概念,当流体达到此最小流速后,管线内特定浓度的水合物将不再发生沉积。此后,BALAKIN等[66]将群体平衡模型(PBM)与CFD方法相结合,更加详细地模拟了水合物颗粒在管线内的聚集和沉积过程,在该模拟中,水合物的着床沉积是通过流体黏度的增长情况来刻画的。然而,上述CFD模拟多是在传统的固液两相流基础上展开的,模拟过程中水合物颗粒本身的性质特点,尤其是水合物颗粒间的微观受力情况,并没有得到很好的展现。因此,若能在传统固液两相流的基础上充分考虑水合物的特征性质,将会极大地提升模拟的科学性和准确度。

着床沉积模型方面,王武昌等[67]以传统的固液双层流动模型为基础,建立了适用于水合物浆液的固液双层流动模型。该模型假设浆液初始流动状态为悬浮流,随着流体流速的不断降低,水合物颗粒开始聚集并向管线底部或顶部集中,当局部颗粒浓度达到最大填充率后,出现移动床层流。随着流速进一步降低,移动床高度上升、移动速度降低,最终在某一流速下(根据水合物颗粒及流体性质的不同,该流速在0.01~0.77m/s范围内),移动床速度降为0,固定床形成。本文作者认为,此模型虽可实现对水合物床层流态的准确预测,但其并未考虑管内气体层的影响,故计算精度仍有待提高。

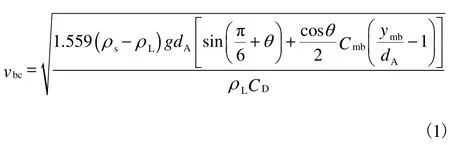

HERNANDEZ[56]将DORON固液三层流动模型[68]与TAITEL & DUKLER气液分层流模型[69]、WALLIS气液分散流模型[70]相结合而建立的气-液-固四层流模型目前认可度最高,如图7所示[56]。该模型将发生水合物颗粒着床沉积时的管内介质分为4层:管线上部气体层、中部含水合物颗粒的非均匀悬浮层、下部的移动床层和固定床层,这4层介质可同时存在。其中,移动床层和固定床层之间的水合物颗粒处于发生滚动的边缘状态,其受到上部移动床层的曳力应等于由移动床层和其自身重力提供的相反力,根据此受力平衡可计算出水合物颗粒由固定床转变为移动床的临界流速vbc,见式(1)。假定移动床层的速度vmb等于临界流速vbc,则该模型共包括7个方程(3个连续性方程、3个动量平衡方程和一个关于非均匀悬浮层颗粒浓度Ch的方程)和7个未知数(vh,vg,ysb,ymb,yh,Ch,dp/dx),联立即可求解。此外,当4层介质没有全部存在时,该模型还可得到进一步简化[56]。HERNANDEZ[56]将模型计算结果与环路实验研究数据进行对比后发现,该模型可以较为准确地对水合物床层的临界流速进行预测,但在压降因子和表观黏度方面,该模型的计算结果却与实验结果有一定出入。本文作者认为,模型中对颗粒直径的近似化处理和黏度模型的选取不当是导致该模型存在误差的主要原因,应根据实验数据对黏度模型进行系数修正以便能更加准确地计算水合物浆的流动参数。

2.2 水合物的管壁膜生长

水合物的管壁膜生长是指水合物生成介质(气体分子、水分子)与管壁发生接触后,以管壁为场所,在其上直接生成水合物并逐渐铺展成膜的沉积过程。相关实验研究表明[33,36,45,71-74],水合物的膜生长沉积往往发生在相较于液相主体温度更低、过冷度更大的金属管壁上。

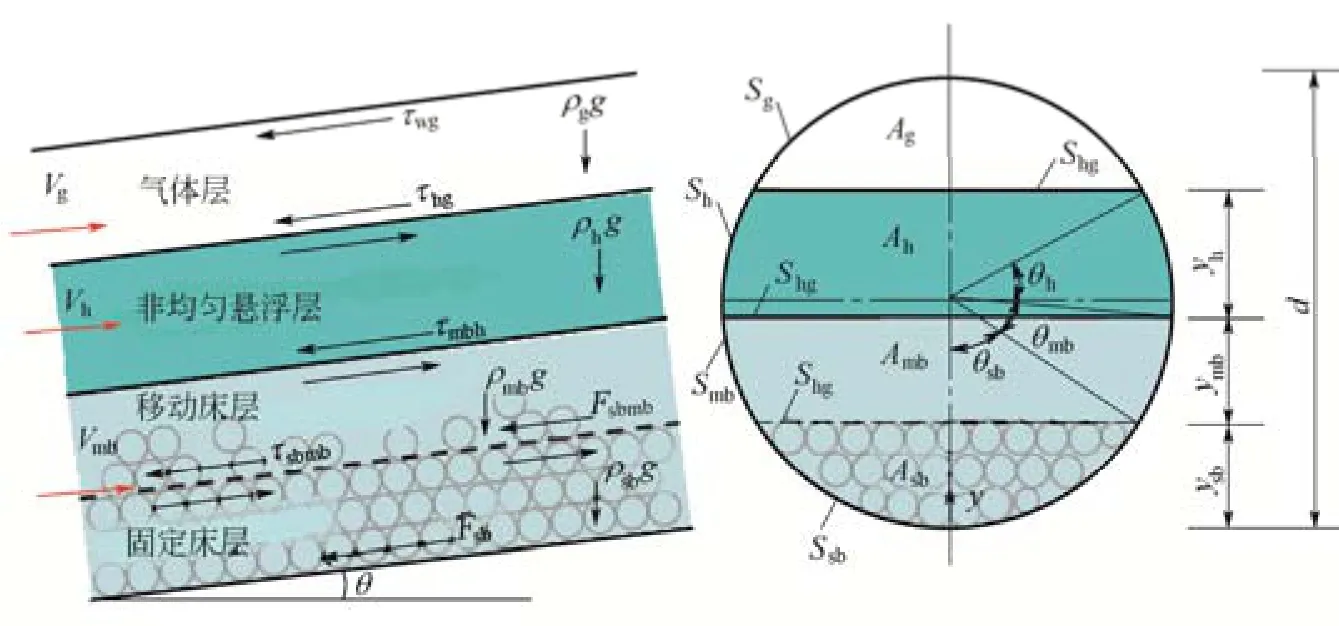

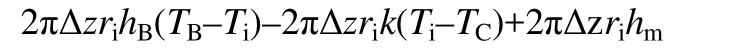

NICHOLAS等[72-73]认为,水合物的管壁膜生长与管壁的蜡沉积原理相似,是由水合物生成介质向管壁的扩散(传质)及热量通过管壁的传导(传热)共同控制的,而水合物生成介质在管内的扩散又是由管内温度梯度引发的。因此,当管壁和流体间温度梯度消失或水合物生成热无法及时离开膜表面时,水合物的管壁膜生长过程就会结束。由此可知,当管壁和流体间存在温度梯度且管壁处过冷度较大时,水合物生成介质由流体内部向管壁处的扩散是引发膜生长沉积的根本原因。GRASSO[36]通过实验研究也获得了相同的结论,此外,其还根据水合物生成介质的不同将水合物的管壁膜生长分为气体分子扩散主导的膜生长和水分子扩散主导的膜生长两大类,如图8所示。其中,气体分子扩散主导的膜生长主要发生在含水率100%的纯水体系和油水两相分层的部分分散体系,水分子扩散主导的膜生长主要发生在气主导体系和油水完全分散的油主导体系。

图7 气-液-固四层流动模型

图8 分子扩散主导的水合物膜生长

值得注意的是,虽然水合物生成介质的扩散均是由管壁和流体间温度梯度引起的,但水分子和气体分子的扩散驱动力并不相同。对水分子来说,在低温的管壁处,其浓度较低;在温度相对较高的流体内部,其浓度较高。因此,浓度梯度是水分子从流体内部向管壁扩散的主要驱动力。然而,对气体分子来说,其在低温的管壁处溶解度更大,因此管壁处其浓度反而比流体内部的浓度更高。此时,化学位(自由能)梯度就取代浓度梯度成为气体分子从流体内部向管壁处扩散的主要驱动力。气体分子这种从低浓度向高浓度的扩散被称为“上坡扩散”(uphill diffusion)[75]。

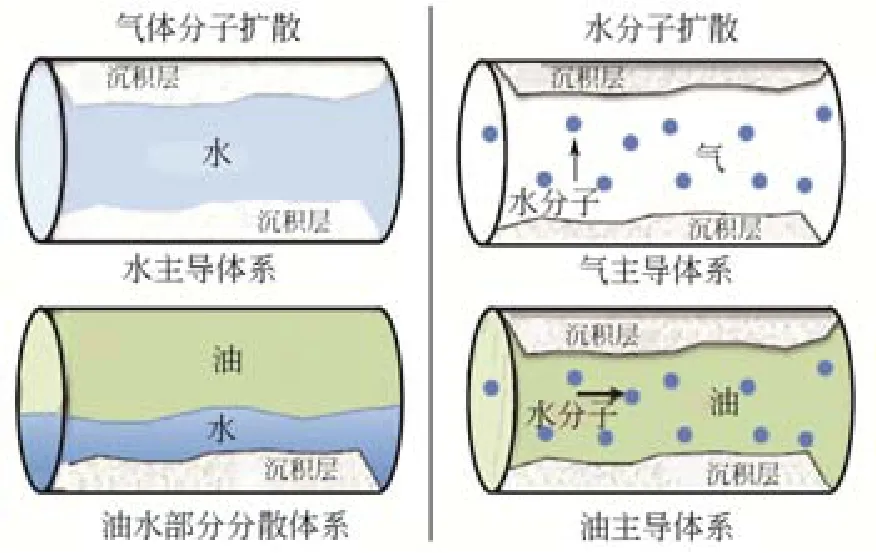

除了分子扩散外,GRASSO等[33]通过摇晃式反应釜实验发现,气液多相管线内的水还可以通过直接接触(冲刷飞溅等)、毛细作用和蒸发冷凝3种方式达到管壁,如图9所示。当水与管壁发生接触后,就会在管壁高过冷度的驱动下迅速转化为水合物膜并逐渐生长成为沉积层。该实验还发现,相较于其他两种方式,水通过蒸发冷凝接触管壁后形成的沉积层虽更薄、更致密,但生成的水合物量却最多。这表明在管壁上形成的水合物沉积层相当于隔热层,阻碍了热量在管壁和沉积层外表面间的传递。因此,当形成的沉积层达到一定厚度时,由于传热的限制水合物沉积层就会停止生长。RAO等[71]的实验研究也获得相同的结论。

图9 气液多相管线内水与壁面接触的3种方式

此外,RAO等[71]和GRASSO[36]的研究均表明,在其他条件相同时,管壁和流体间的温度梯度是水合物膜生长沉积的驱动力。温度梯度越大,即管壁的过冷度越大,水合物膜生长沉积的速率就越大,膜生长沉积层的厚度也越大,并且这些实验结果具有良好的可重复性。RAO等[71]和GRASSO[36]的研究还表明,由水合物膜生长形成的沉积层和由颗粒着床形成的沉积层一样存在退火现象,退火后的水合物沉积层孔隙度降低,隔热效果增加。AMAN等[62]通过研究发现,壁面过冷度越大,由膜生长形成的沉积层就越稳定、越不容易被流体冲离壁面。该研究还发现,高流速能有效地减弱水合物的膜生长沉积,因为高流速下管内水合物生成介质的浓度梯度较小、水合物颗粒在管壁的停留时间也较小且高流速对已形成沉积层的冲击相对较大。

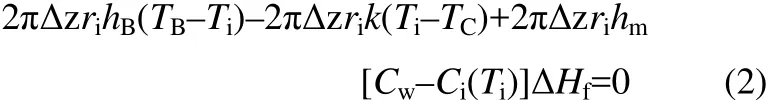

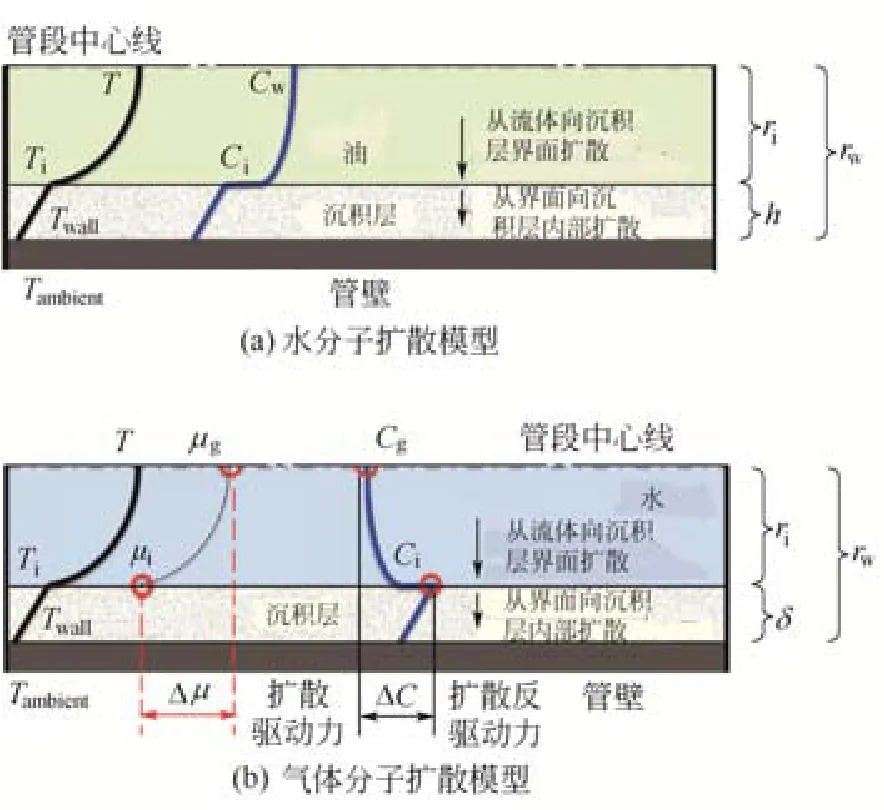

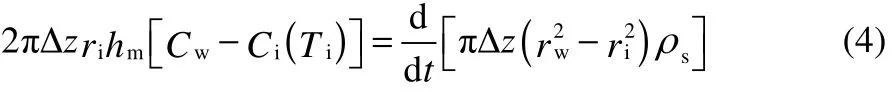

水合物膜生长沉积模型方面,文献中可找到且目前接受度较高的为GRASSO[36]提出的模型。由于水合物膜生长沉积与管壁蜡沉积有相似性,故该模型的建立借鉴了Michigan Wax Predictor (MWP)蜡沉积模型[76],以分子扩散为主要机理并综合考虑了传热(质量守恒)和传质(能量守恒)两大过程。根据分子扩散驱动力的不同,该模型可分为水分子扩散模型和气体分子扩散模型,分别如图10(a)、(b)所示。该模型的假设条件及其他细节信息详见参考文献[36],应用该模型时,首先基于控制单元的能量守恒,通过式(2)或式(3)计算出水合物沉积层外界面的温度Ti。

水分子扩散模型

气体分子扩散模型

图10 基于分子扩散机理的水合物膜生长沉积模型

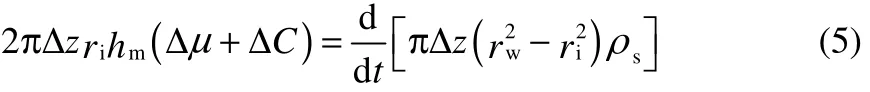

后再基于扩散分子的质量守恒,通过式(4)或式(5)计算出水合物沉积层的厚度h。

水分子扩散模型

气体分子扩散模型

最后,根据沉积层厚度h还可计算出沉积管段的流动压降。模型的验证方面,通过与含水率10%和50%两种实验工况的对比发现,该模型可以较为准确地计算出实验中水的转化量,但在压降计算方面却与实验数据有较大差异。GRASSO[36]认为上述差异是由实验装置的局部结构和实验中压降测量不精确导致的。本文作者认为,除了上述原因外,该模型假设水合物沉积层的厚度在管道沿线均一不变且不考虑其孔隙度的变化,这也是导致模型计算不准确的重要原因。

2.3 水合物颗粒的管壁黏附

流场内部生成的水合物颗粒,在与管壁发生接触后,可以通过与管壁间黏附力停留在管壁上。当有大量水合物颗粒因黏附力停留在管壁上时,就会形成水合物颗粒的管壁黏附沉积层。一般来说,水合物颗粒与管壁间的黏附力包括液桥力、范德华力、静电力等。为了研究水合物颗粒与管壁间的黏附力,国内外学者利用MMF测量装置开展了大量实验研究。这些实验大都选用环戊烷(CyC5)作为水合物颗粒的生成介质,这是因为CyC5水合物同天然气水合物一样都属于Ⅱ型水合物[77]且其成核过程具有较好的可重复性和瞬时性[22],能更好地满足实验要求。下面对这些实验的主要成果作简单的总结。

TAYLOR[78]的研究表明,水合物颗粒与固体壁面间的粘附力与周围液体的界面能和温度成正比、与过冷度成反比。NICHOLAS等[74]和ASPENES等[79]使用CyC5水合物颗粒进行的研究也获得了相同的结论。此外,NICHOLAS等[74]的研究还表明CyC5水合物颗粒与碳素钢表面间的黏附力约为两水合物颗粒间黏附力的1/2,且黏附力随碳素钢表面粗糙度的增加而降低。ASPENES等[79]在研究CyC5水合物颗粒与不同材料表面间黏附力时进一步发现,黏附力还与材料表面涂覆的物质有关:当无自由水存在时,黏附力因太小而无法测量;当水合物颗粒与材料间填充有石油酸时,黏附力明显降低;水合物颗粒表面被水覆盖时的黏附力要高于被油覆盖水合物的黏附力。AMAN等[80]研究了CyC5水合物颗粒与矿物材料石英、方解石(两者分别代表管道中砂粒和水垢)表面间的黏附力,研究结果表明:水合物颗粒与矿物材料间黏附力要比水合物颗粒与不锈钢材料间黏附力高5~10倍;若将水合物颗粒与矿物材料的接触时间由10s提高到30s,则黏附力相应增大3~15倍。本文作者认为,上述基于MMF测量装置的研究,虽能较好地测量水合物颗粒与不同材料壁面之间的黏附力,但在测力过程中,水合物颗粒始终处于周围介质静止的稳态环境中,因此测量结果并不能很好地代表实际管流过程中水合物的受力情况。若能对实验装置做出相应改进,则可极大地提高测量的科学性。

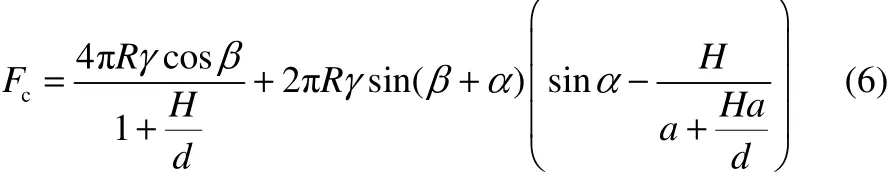

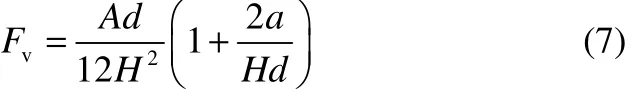

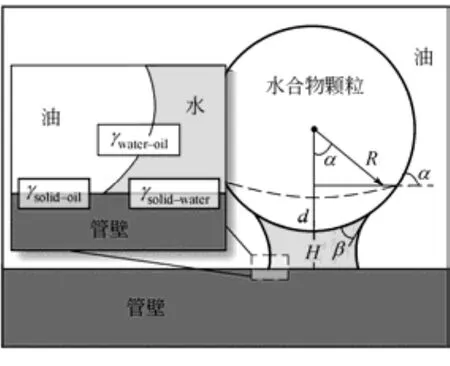

目前,大部分学者认为,当自由水存在时,水合物颗粒与壁面间的黏附力主要为液桥力[22,74,78-80]。水合物颗粒与壁面间的液桥如图11所示[80],其对应的液桥力大小Fc可通过式(6)计算。

当无自由水存在时,“干”水合物颗粒与壁面之间无法形成液桥,此时两者间的黏附力主要为范德华力,其大小Fv可由式(7)计算得到。

图11 水合物颗粒与管壁间的液桥

ASPENES等[79]的实验研究表明,“干”水合物颗粒与管壁间的平均黏附力约为0.4mN/m,而管壁与润湿水合物颗粒间的平均黏附力约为51mN/m。这说明,当有自由水存在时,水合物颗粒与管壁间的黏附力更大,因此水合物颗粒能更牢固地黏附在管壁上,而此时形成的管壁黏附沉积层也更为稳定。此外,AMAN等[81]还发现,当管内温度压力条件适宜水合物生成时,水合物颗粒与管壁之间的液桥会在接触-诱导机理[82]的作用下发生烧结固化(sintering),即液桥经水合反应逐渐转变为固态水合物桥。液桥固化的过程中,颗粒与管壁之间的黏附力会不断增加,固化结束后,黏附力达到最大值。此时的黏附力主要为固桥力,其可通过式(8)计算得到。

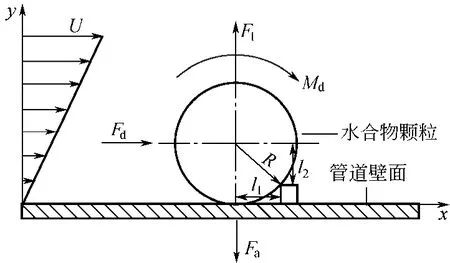

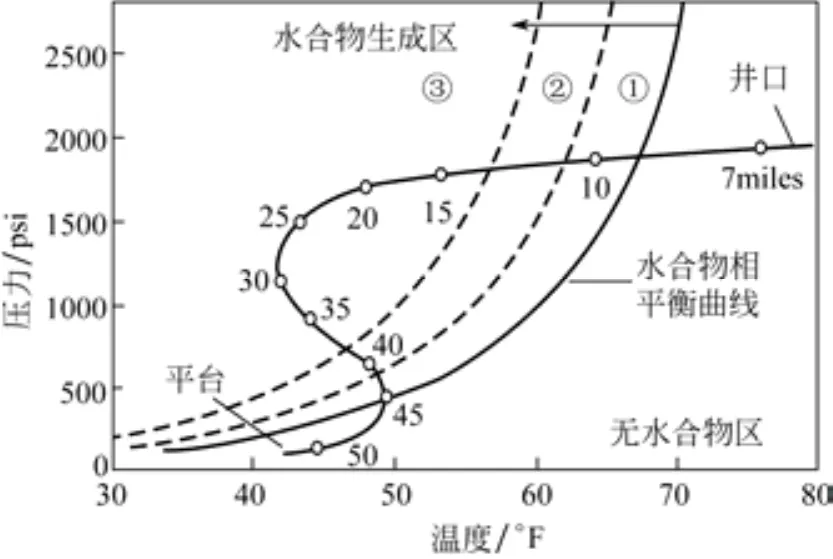

对于水合物颗粒在管壁上的黏附沉积,国内外学者多使用颗粒在壁面上的黏附/移除模型[23,53,74,83-84]来刻画,如图12所示[83]。该模型假设近壁面处的水合物颗粒处于定常的均匀层流区内且水合物颗粒为不可变形的球体。根据受力分析可知,水合物颗粒在管壁处可能发生的运动模式包括拉升、滚动和滑移,这3种运动模式的发生条件分别见式(9)~式(11),而当上述条件均不满足时,就可以认为水合物颗粒在壁面处发生了黏附沉积。由于实验条件和检测手段有限,该模型很难与实验结果进行对比验证,但该模型却为研究水合物颗粒在壁面的沉积提供了一种有效的方法。利用该模型进行的研究[23,53,74,83]均表明:①滚动是水合物颗粒从壁面移除的主要方式;②当壁面无水时,水合物颗粒的壁面粘附沉积率较低;③当壁面润湿时,水合物颗粒的壁面黏附沉积率较高,此时单靠流体自身的流动很难将水合物颗粒从壁面移除。然而,本文作者认为,上述模型为稳态模型且仅能处理水合物颗粒在壁面上的黏附沉积,对水合物颗粒在已形成水合物沉积层上的黏附沉积却并不适用。

图12 管壁上水合物颗粒的黏附/移除模型

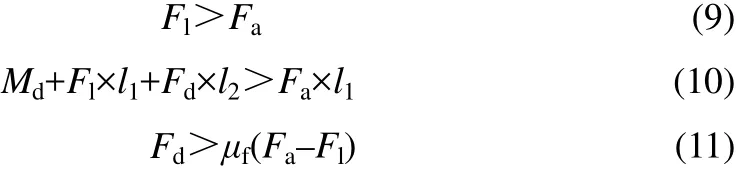

2.4 流体过冷度与沉积机理

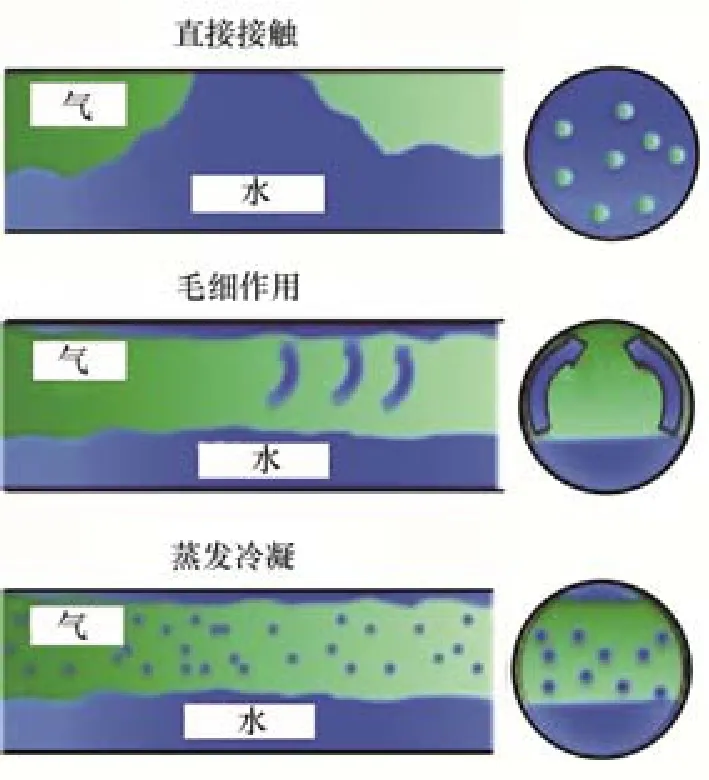

水合物的生成是一种放热过程且往往需要一定的过冷度来维持,因此过冷度越大(温度越低),水合物的生成驱动力就越大。对深水油气输送管线来说,其管壁始终处于深水的低温环境中,故管壁处过冷度最大。因此,当所有条件都满足时,水合物会优先在深水管线的管壁处生成。基于上述原理和大量实验数据,GRASSO[36]根据管内流体的过冷度大小对深水油气输送管线不同位置处的水合物沉积机理进行了简单的区分,如图13所示。

图13 基于流体过冷度大小的水合物沉积机理区分(1psi=6.89kPa;1= –17.22℃)

水合物相平衡曲线左侧为水合物生成区,曲线右侧为无水合物生成的安全区。图中黑色实线则刻画了深水油气输送管线从井口到海上平台不同位置处的温度及压力变化情况。由图13可知,处于水合物生成区内的油气输送管线被划分为管内流体过冷度大小不同的3个区域,分别用①、②、③表示。其中,处于区域①内的流体过冷度最小,通常在5℃以内。在这种情况下,管壁和流体间的温度梯度最大,水合物生成介质向管壁处扩散的驱动力也最大。同时,管内流体的过冷度不足以抵消水合物的生成热,故水合物无法在流体内部持续生成,这就导致流体内水合物的浓度较低。因此,水合物的管壁膜生长是区域①内水合物沉积的主要机理。区域②内的流体过冷度大约在5~10℃之间,此时流体的过冷度以能满足水合物在流体内部持续生成的要求,但此时管壁和流体间的温度梯度仍较大。因此,水合物颗粒的管壁黏附和水合物的管壁膜生长共同主导区域②内的水合物沉积。流体过冷度进一步增大(>10℃),管线进入区域③。在该区域,管壁与流体间的温度梯度较小,流体内部成为水合物生成的主要场所。此时,管线内水合物颗粒浓度较高且由于几乎无自由水剩余,水合物颗粒无法稳定黏附在管壁上。因此,水合物颗粒的着床成为区域③内水合物沉积的主要机理。

3 结语和建议

水合物的管线沉积过程复杂、机理众多且研究手段有限,为给石油工业流动安全保障领域提供参考,更好地防治管线水合物沉积,本文对水合物的管线沉积机理、沉积特性及沉积模型进行了总结。

水合物颗粒的管线着床、管壁黏附及水合物的管壁膜生长是管线内水合物沉积的3种主要机理。水合物颗粒浓度过高、颗粒粒径过大及流体流速过低是水合物颗粒着床沉积的主要原因。水合物颗粒与管壁间的毛细液桥力和范德华力是黏附沉积产生的主要原因。由管壁和流体间温度梯度引发的分子扩散是水合物膜生长沉积的根本原因。过冷度与水合物的沉积机理密切相关,可根据流体过冷度的大小对管线不同位置处的水合物沉积机理进行区分。

根据目前的研究现状,对水合物管线沉积未来研究方向提出以下两点建议。

(1)虽然3种水合物沉积机理都有对应的沉积模型,但这些模型在使用过程中均存在一定的局限性,不能很好地符合实际沉积过程。此外,这些模型的功能还需进一步完善,如沉积速率的确定、沉积管段压降的计算等。可改进实验手段、获得大量实验数据进而对已有模型进行修正,或将已有模型与相关多相流计算软件(OLGA等)耦合,从而完善模型的功能。

(2)实际生产过程中的油气输送管线通常包含气、液、固等多相,多相流的流型及流动传热特性必然会对水合物的沉积过程产生影响,水合物沉积层的形成也会对多相流动特性如段塞特性等产生影响。因此,水合物沉积特性与流体流动特性间的耦合将成为未来流动安全保障领域的研究热点。

[1] 李长俊,黄婷,贾文龙. 深水天然气水合物及其管道输送技术[J].科学通报,2016(22):2449-2462.LI C J, HUANG T, JIA W L. A review of natural gas hydrates and its pipeline transportation technologies in deep water[J]. China Academic Journal,2016(22):2449-2462.

[2] SLOAN E D. Fundamental principles and applications of natural gas hydrates [J]. Nature,2003,426(6964):353-363.

[3] 宋光春,李玉星,王武昌. 温度和压力对CO2置换甲烷水合物的影响[J]. 油气储运,2016,35(3):295-301.SONG G C,LI Y X,WANG W C. Impacts of temperature and pressure on displacement of CH4in hydrate by CO2[J]. Oil & Gas Storage and Transportation,2016,35(3):295-301.

[4] 陈光进,孙长宇,马庆兰. 气体水合物科学与技术[M]. 北京:化学工业出版社,2008:223-225.CHEN G J,SUN C Y,MA Q L. Gas hydrate science and technology[M]. Beijing:Chemical Industry Press,2008:223-225.

[5] 丁麟,史博会,吕晓方,等. 天然气水合物的生成对浆液流动稳定性影响综述[J]. 化工进展,2016,35(10):3118-3128.DING L,SHI B H,LÜ X F,et al. Investigation on the effects of natural gas hydrate formation on slurry flow stability[J]. Chemical Industry and Engineering Progress,2016,35(10):3118-3128.

[6] HAMMERSCHMIDT E G. Formation of gas hydrates in natural gas transmission lines[J]. Industrial and Engineering Chemistry,1934,26:851-855.

[7] 宋光春,李玉星,王武昌,等. 油气管道水合物解堵工艺及存在问题[J]. 油气储运,2016,35(8):823-827.

` SONG G C,LI Y X,WANG W C,et al. Removal process of hydrate blockages in oil/gas pipelines and existing problems[J]. Oil & Gas Storage and Transportation,2016,35(8):823-827.

[8] BASSANI C L,BARBUTO F A A,SUM A K,et al. Modeling the effects of hydrate wall deposition on slug flow hydrodynamics and heat transfer[J]. Applied Thermal Engineering,2017,114:245-254.

[9] SONG G C,LI Y X,WANG W C,et al. Investigation of hydrate plugging in natural gas+diesel oil+water systems using a high-pressure flow loop[J]. Chemical Engineering Science,2017,158:480-489.

[10] STRAUME E O,MORALES R E M,SUM A K. Cold flow—a review of methods and published results[C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[11] LUND A,LYSNE D,LARSEN R,et al. Method and system for transporting a flow of fluid hydrocarbons containing water:US6774276[P]. 2004.

[12] TURNER D,TALLEY L. Hydrate inhibitionviacold flow– no chemicals or insulation[C]//Proceedings of the 6th International Conference on Gas Hydrates,Vancouver,British Columbia,Canada,2008.

[13] HUO Z,FREER E,LAMAR M,et al. Hydrate plug prevention by anti-agglomeration[J]. Chemical Engineering Science,2001,56(17):4979-4991.

[14] KELLAND M A. History of the development of low dosage hydrateinhibitors[J]. Energy & Fuels,2006,20(3):825-847.

[15] VILLANO L D,KELLAND M A. An investigation into the laboratory method for the evaluation of the performance of kinetic hydrate inhibitors using superheated gas hydrates[J]. Chemical Engineering Science,2011,66(9):1973-1985.

[16] ANKLAM M R,DALTON Y J,HELMERICH L,et al. Effects of antiagglomerants on the interactions between hydrate particles[J].American Institute of Chemical Engineers,200,54(2):565-574.

[17] CAMARGO R, PALERM T. Rheological properties of hydrate suspensions in an asphaltenic crude oil [C]//Proceedings of the 6th International Conference on Gas Hydrates,Yokohama, Japan,2002.

[18] COLOMBEL E,GATEAU P,B L,et al. Discussion of agglomeration mechanisms between hydrate particles in water in oil emulsions[J].Oil and Gas Science and Technology,2009,64(5):629-636.

[19] DIEKER L E,AMAN Z M,GEORGE N C,et al. Micromechanical adhesion force measurements between hydrate particles in hydrocarbon oils and their modifications[J]. Energy Fuels,2009,23(12):5966-5971.

[20] BO R L,KOH C A,SUM A K. Development of a high pressure micromechanical force apparatus[J]. Review of Scientific Instruments,2014,85(9):095120.

[21] YANG S O,KLEEHAMMER D M,HUO Z,et al. Temperature dependence of particle-particle adherence forces in ice and clathrate hydrates[J]. Journal of Colloid & Interface Science,2004,277(277):335-341.

[22] AMAN Z M. Interfacial phenomena of cyclopentane hydrate [D].Golden:Colorado School of Mines,2012.

[23] NICHOLAS J W,DIEKER L E,SLOAN E D,et al. Assessing the feasibility of hydrate deposition on pipeline walls—adhesion force measurements of clathrate hydrate particles on carbon steel[J].Journal of Colloid & Interface Science,2009,331(2):322-328.

[24] HASE A,CADGER S,MEIKLEJOHN T,et al. Comparison of different testing techniques for the evaluation of low dosage hydrate inhibitor performance [C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[25] DARABOINA N,SOLMS N V. Experimental evaluation of kinetic inhibitors for natural gas hydrate formation in the presence ofn-heptane [C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[26] JARDINE J,LONGFIELD J,JACKSON S. Laboratory evaluation and performance comparison of kinetic hydrate inhibitors under sweetversussour conditions [C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[27] COOK S,GARZA T,JARDINE J,et al. Investigation of laboratory scale equipment for kinetic hydrate inhibitors evaluation[C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[28] MADY M F,KELLAND M A. A novel non – ionic acrylamide monomer for raising the cloud point of kinetic hydrate inhibitor copolymers[C]// Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[29] REYES F T,LI G,HEDGEPETH J W,et al. First investigation of the kinetic hydrate inhibitor performance of poly(N-alkyl glycine)s[J].Energy & Fuels,2014,28(11):6889-6896.

[30] MADY M F,BAK J M,LEE H I,et al. The first kinetic hydrate inhibition investigation on fluorinated polymers:poly(fluoro alkyl acrylamide)s[J]. Chemical Engineering Science,2014,119(6):230-235.

[31] MAGNUSSON C D,KELLAND M A. Study on the synergistic properties of quaternary phosphonium bromide salts withN-vinylcaprolactam based kinetic hydrate inhibitor polymers[J].Energy & Fuels,2014,28(11):6803-6810.

[32] STRAUME E O,MORALES R E M,SUM A K. Experimental study of the deposition of gas hydrates in a condensate dominated pipeline[C]// Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[33] GRASSO G A,SLOAN E D,KOH C,et al. Hydrate deposition mechanisms on pipe walls [C]//Offshore Technology Conference,OTC-25309-MS,Texas,USA,2014.

[34] GRASSO G A,SLOAN E D,KOH C A,et al. Investigation of hydrate deposition mechanisms on surfaces[C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[35] MONTEIEO D,ACOSTA E,WHITE J,et al. Natural gas hydrate management at high water cuts by using anti-agglomerant with THI supplementation [C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[36] GRASSO G A. Investigation of hydrate formation and transportability in multiphase flow systems [D]. Golden:Colorado School of Mines,2015.

[37] JOSHI S V,GRASSO G A,LAFOND P G,et al. Experimental flowloop investigations of gas hydrate formation in high water cut systems[J]. Chemical Engineering Science,2013,97(7):198-209.

[38] AA-MAJID A,LEE W,SRIVASTAVA V,et al. The study of gas hydrate formation and particle transportability using a high pressure flowloop[C]//Offshore Technology Conference,OTC-27276-MS,Texas,USA,2016.

[39] VIJAYAMOHAN P. Experimental investigation of gas hydrate formation, plugging and transportability in partially dispersed and water continuous systems [D]. Golden:Colorado School of Mines,2016.

[40] ESTANGA D,WALSH M, SUBRAMANIAN S,et al. Natural gas hydrate deposition in liquid systems [C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[41] URDAHL O,LUND A,MORK P,et al. Inhibition of gas hydrate formation by means of chemical additives—Ⅰ. Development of an experimental set-up for characterization of gas hydrate inhibitor efficiency with respect to flow properties and deposition[J]. Chemical Engineering Science,1995,50(5):863-870.

[42] 宋承毅,杨学军. 多相混输管道水合物预测及控制动态试验研究[J]. 工程热物理学报,2007,28(s1):193-196.SONG C Y,YANG X J. Dynamic experiment on prediction and control over the hydrate in multiphase transmission pipelines[J].Journal of Engineering Thermophysics,2007,28(s1):193-196.

[43] GAINVILLE M,SINQUIN A,CASSAR C,et al. Large hydrate plug characterization and closed volume dissociation in a full scale electrically trace heating pipe in pipe [C]// North American Conference Multiphase,2016.

[44] MELCHUNA A,CAMERIRAO A,OUABBAS Y,et al. Transport of hydrate slurry at high water cut[C]// Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[45] AMAN Z M,LORENZO M D,KOZIELSKI K,et al. Hydrate formation and deposition in a gas-dominant flowloop:Initial studiesof the effect of velocity and sub-cooling[J]. Journal of Natural Gas Science & Engineering,2016,35:1490-1498.

[46] LORENZO M D,AMAN Z M,SOTO G S,et al. Hydrate formation in gas-dominant systems using a single-pass flowloop[J]. Energy &Fuels,2014,28(5):3043–3052.

[47] DING L,SHI B,LV X,et al. Investigation of natural gas hydrate slurry flow properties and flow patterns using a high pressure flow loop[J]. Chemical Engineering Science,2016,146:199-206.

[48] 王树立,饶永超,周诗岽,等. 水合物法天然气管道输送的实验研究[J]. 天然气工业,2014,34(11):101-107.WANG S L,RAO Y C,ZHOU S D,et al. An experimental study on deepwater natural gas transmission based on the hydrate slurry flow technology[J]. Natural Gas Industry,2014,34(11):101-107.

[49] 王蕾,王树立,李建敏,等. 流动体系水合物生成及其流动特性试验研究[J]. 石油机械,2015,43(7):111-115.WANG L,WANG S L,LI J M,et al. Experimental study on hydrate formation and flow characteristics in flow system[J]. China Petroleum Machinery,2015,43(7):111-115.

[50] WANG W C,FAN S S,LIANG D Q,et al. Experimental study on flow characters of CH3CCl2F hydrate slurry[J]. International Journal of Refrigeration,2008,31:371-378.

[51] BALAKIN B V,PEDERSEN H,KILINC Z,et al. Turbulent flow of freon R11 hydrate slurry[J]. Journal of Petroleum Science &Engineering,2010,70(3/4):177-182.

[52] BALAKIN B V,HOFFMANN A C,KOSINSKI P. Experimental study and computational fluid dynamics modeling of deposition of hydrate particles in a pipeline with turbulent water flow[J]. Chemical Engineering Science,2011,66(4):755-765.

[53] JASSIM E,ABDI M A,MUZYCHKA Y. A new approach to investigate hydrate deposition in gas-dominated flowlines[J]. Journal of Natural Gas Science & Engineering,2010,2(2):163-177.

[54] 李文庆,于达,吴海浩,等. 高压水合物/蜡沉积实验环路的设计与建造[J]. 实验室研究与探索,2011,30(12):13-16.LI W Q,YU D,WU H H,et al. Design and construction of a high pressure experimental flow loop for hydrate/wax deposition[J].Research and Exploration in Laboratory,2011,30(12):13-16.

[55] GRASSO G A,LAFOND P G,AMAN Z A,et al. Hydrate formation flowloop experiments[C]//Proceedings of the 8th International Conference on Gas Hydrates,Beijing,China,2014.

[56] HERNANDEZ O C. Investigation of hydrate slurry flow in horizontal pipelines [D]. Tulsa:University of Tulsa,2006.

[57] YANNICK P,SVEN N,PHILIPPE M,et al. Flow of hydrates dispersed in production lines [C]// SPE Annual Technical Conference and Exhibition,5-8 October,Denver,Colorado,2003.

[58] BALAKIN B V,HOFFMANN A C,KOSINSKI P,et al. Turbulent fl ow of hydrates in a pipeline of complex con fi guration[J]. Chemical Engineering Science,2010,65:5007–5017.

[59] DORON P,SIMKHIS M,BARNEA D. Flow of solid-liquid mixtures in inclined pipes[J]. International Journal of Multiphase Flow,1997,23(2):313-323.

[60] JOSHI S V. Experimental investigation and modeling of gas hydrate formation in high water cut producing oil pipelines [D]. Golden:Colorado School of Mines,2012.

[61] CHEN J,YAN K L,CHEN G J,et al. Insights into the formation mechanism of hydrate plugging in pipelines[J]. Chemical Engineering Science,2015,122:284-290.

[62] AMAN Z M,LORENZO M D,KOZIELSKI K,et al. Hydrate formation and deposition in a gas-dominant flowloop:initial studies of the effect of velocity and subcooling[J]. Journal of Natural Gas Science & Engineering,2016,35:1490-1498.

[63] JASSIM E,ABDI M A,MUZYCHKA Y. A CFD-based model to locate flow-restriction induced hydrate deposition in pipelines[C]//Offshore Technology Conference,OTC-19190-MS,Texas,USA,2008.

[64] BALAKIN B V,HOFFMANN A C,KOSINSKI P. Experimental study and computational fluid dynamics modeling of deposition of hydrate particles in a pipeline with turbulent water flow[J]. Chemical Engineering Science,2011,66(4):755-765.

[65] 魏丁,王武昌,李玉星,等. 管道CCl3F水合物浆流动特性的数值模拟[J]. 油气储运,2016(8):828-832.WEI D,WANG W C,LI Y X,et al. Numerical simulation on flow behaviors of CCl3F hydrate slurry in pipelines[J]. Oil & Gas Storage and Transportation,2016(8):828-832.

[66] BALAKIN B V,LO S,KOSINSKI P,et al. Modelling agglomeration and deposition of gas hydrates in industrial pipelines with combined CFD-PBM technique[J]. Chemical Engineering Science,2016,153:45-57.

[67] 王武昌,陈鹏,李玉星,等. 天然气水合物浆在管道中的流动沉积特性[J]. 天然气工业,2014,34(2):99-104.WANG W C,CHEN P,LI Y X,et al. Flow and deposition characteristics of natural gas hydrate in pipelines[J]. Natural Gas Industry,2014,34(2):99-104.

[68] DORON P,BARNEA D. Flow pattern maps for solid-liquid flow in pipes[J]. International Journal of Multiphase Flow,1996,22(2):273-283.

[69] TAITERl Y,DUKLER A E. A model for predicting flow regime transitions in horizontal and near horizontal gas-liquid flow[J].AIChE Journal,1976,22(1):47-55.

[70] WALLIS G B. One-dimensional two-phase flow [M]. New York:McGraw-Hill,1969:97-112.

[71] RAO I,KOH C A,SLOAN E D,et al. Gas hydrate deposition on a cold surface in water-saturated gas systems[J]. Industrial &Engineering Chemistry Research,2013,52(18):6262-6269.

[72] NICHOLAS J W. Hydrate deposition in water saturated liquid condensate pipelines[D]. Golden:Colorado School of Mines,2008.

[73] NICHOLAS J W,KOH C A,SLOAN E D. Measuring hydrate/ice deposition in a flow loop from dissolved water in live liquid condensate[J]. AIChE Journal,2009,55(7):1882-1888.

[74] NICHOLAS J W,DIEKER L E,NUEBING L,et al. Experimental investigation of deposition and wall growth in water saturated hydrocarbon pipelines in the absence of free water[C]//Proceedings of the 6th International Conference on Gas Hydrates,Vancouver,British Columbia,Canada,2008.

[75] NISHIYAMA T. Uphill diffusion and chemical layering in a mineral-fluid system[M]. Dynamics and Patterns in Complex Fluids.Heidelberg:Springer,1990:219-220.

[76] LU Y,HUANG Z,HOFFMANN R,et al. Counterintuitive effects of the oil flow rate on wax deposition[J]. Energy & Fuels,2012,26(7):4091-4097.

[77] KARANJKAR P U,AHUJA A,ZYLYFTARI G,et al. Rheology of cyclopentane hydrate slurry in a model oil-continuous emulsion[J].Rheologica Acta,2016,55(3):235-243.

[78] TAYLOR C J. Adhesion force between hydrate particles and macroscopic investigation of hydrate film growth at the hydrocarbon/water interface[D]. Golden:Colorado School of Mines,2006.

[79] ASPENES G,DIEKER L E,AMAN Z M,et al. Adhesion force between cyclopentane hydrates and solid surface materials[J]. Journal of Colloid & Interface Science,2010,343(2):529-536.

[80] AMAN Z M,LEITH W J,GRASSO G A,et al. Adhesion force between cyclopentane hydrate and mineral surfaces[J]. Langmuir,2013,29(50):15551-15557.

[81] AMAN Z M,BROWN E P,SLOAN E D,et al. Interfacial mechanisms governing cyclopentane clathrate hydrate adhesion/cohesion[J]. Physical Chemistry Chemical Physics Pccp,2011,13(44):19796-19806.

[82] FIDEL-DUFOUR A,GRUY F,HERRI J M. Rheology of methane hydrate slurries during their crystallization in a water in dodecane emulsion under flowing[J]. Chemical Engineering Science,2006,61(2):505-515.

[83] 赵鹏飞,王武昌,李玉星. 流动体系下油基天然气水合物颗粒管壁粘附机制[J]. 油气储运,2016,35(5):482-487.ZHAO P F,WANG W C,LI Y X. Pipe wall adhesion mechanism of natural gas hydrate particles in oil-dominated flowlines[J]. Oil & Gas Storage and Transportation,2016,35(5):482-487.

[84] BURDICK G M,BERMAN N S,BEAUDOIN S P. Describing hydrodynamic particle removal from surfaces using the particle Reynolds number[J]. Journal of Nanoparticle Research,2001,3(5/6):453-465.

A review on hydrate deposition in oil and gas transmission pipelines

SONG Guangchun1,LI Yuxing1,WANG Wuchang1,JIANG Kai1,SHI Zhengzhuo1,ZHAO Pengfei2

(1Shandong Key Laboratory of Oil-Gas Storage and Transportation Safety,China University of Petroleum,Qingdao 266580,Shandong,China;2SINOPEC Star Petroleum Co.,Ltd.,Beijing 100083,China)

Hydrate deposition is a main reason for the plugging in oil and gas transmission pipelines.This paper investigates the common experimental apparatus used for hydrate deposition research,including micromechanical force apparatus,rocking cells and flow loops of different scales. According to the researches performed using the apparatuses above and through computational fluid dynamics simulations,hydrate particle bedding,hydrate film growth and hydrate particle wall adhesion are identified to be the three mechanisms of hydrate deposition. High hydrate concentration,large hydrate particle size and low fluid velocity together lead to hydrate particle bedding. When there is a temperature gradient between the pipe wall and the bulk phase,gas molecules or water molecules tend to diffuse to the cooler pipe wall to form film growth deposition. The capillary liquid bridge force and the van der Waals force between hydrate particle and the pipe wall could count for adhesion deposition. For the three deposition mechanisms,deposition characteristics and deposition models were introduced respectively.Hydrate deposition mechanisms are closely related to subcooling and they can besegregated dependingon the fluid subcooling degree at different pipeline positions. The optimization of deposition model and the coupling between hydrate deposition characteristics and flow characteristics have a great significance for oil-gas flow assurance,and is the main focus of the future research.

hydrate;deposition;bedding;film growth;adhesion

TE88

:A

:1000-6613(2017)09-3164-13

10.16085/j.issn.1000-6613.2017-0154

2017-01-22;修改稿日期:2017-03-01。

国家自然科学基金(51006120)、中央高校基本科研业务费专项资金(14CX02207A,17CX06017,17CX05006)及中国石油大学(华东)研究生创新工程(YCX2017062)项目。

宋光春(1992—),男,博士研究生,主要从事深水流动安全保障方向研究。E-mail:UpcNGH_sgc@163.com。联系人:李玉星,博士,教授,主要从事油气储运工程方面的研究和教学工作。E-mail:lyxupc@163.com。