基于图像分析的底吹搅拌反应器混合特性

肖清泰,王仕博,李鹏,高勤,徐建新,王华

(昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

基于图像分析的底吹搅拌反应器混合特性

肖清泰,王仕博,李鹏,高勤,徐建新,王华

(昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

以富氧底吹熔池熔炼过程为研究对象,基于气泡扰动形成流场图像测算灰度级强度,测算与比较底吹搅拌反应器内的局部混合特性。参照某企业底吹炼铜炉实际尺寸,搭建气体喷吹水模型试验平台;利用高速摄像机拍摄不同设计参数下的试验过程,捕获并存储水模型中喷口上方流场的彩色图像;截取未受装置干扰的研究区域,测算其绿色成分的灰度级强度均值与标准差。研究发现:气泡扰动流场RGB图像的绿色成分在本试验条件下对于真实图像气泡轮廓特征提取更为准确;绿色成分图像的水平剖线针对单排喷口与双排喷口分别呈现单峰与双峰,验证了以灰度级强度表征混合特性的准确性;测算研究区域的灰度级强度均值时间序列和标准差时间序列,最终发现:在熔池动态平衡阶段,大部分时间序列在统计学意义上服从正态分布。本研究为推进图像分析技术在底吹搅拌反应器流动与混合特性研究方面提供了参考依据。

气液两相流;分布;搅拌容器;混合;成像

冶金炉窑中金属熔体、烟气等高温流体的多相流动参数测试关系到冶金过程反应的效率与冶金炉窑的安全使用寿命[1]。特别地,富氧底吹铜熔池熔炼过程即呈现流体混合、传热传质、动量传递及化学反应等复杂的多相流动现象[2]。金属熔体混合质量的优劣直接影响传热传质过程,因此研究铜熔体在底吹铜熔炼炉内的混合过程及影响参数十分必要。

水模型实验法对熔池熔炼炉内各类参数测定提供了便利手段[3]。在研究方法方面,众多国内外专家学者采用水模型实验方法或结合数值模拟方法,对底吹铜熔炼炉水模型展开系列研究。例如,闫红杰等[4]采用数值模拟方法指出冶金过程高温熔体多相流流动特性模拟效果最佳的数学模型是Realizablek-ε模型,并基于此探讨了氧枪倾角及直径对于底吹熔池搅拌效果的影响机制;张振扬等[5]采用数值模拟方法得到了氧枪直径、氧枪间距及氧枪倾角等氧枪结构参数的最优组合;邵品等[6]采用Eulerian-Eulerian模型计算与比较了双喷嘴在不同喷气角度下底吹冰铜吹炼炉内的气-液两相流行为及气体含量;王东兴等[7]基于底吹炼铜转炉的水模型实验,揭示了底吹造锍转炉内喷嘴数量、喷嘴角度、喷嘴直径、气流速度等对转炉熔池内气泡大小分布、气含率(gas hold-up)及液面喷溅面积的影响规律;余跃等[8]利用流体体积(volume of fluid,VOF)模型描述底吹炉水力模型实验,对比研究了4种喷口结构对炉内流动过程的影响。在富氧底吹炼铜工艺特性与优化方面,郭学益研究组开展了许多深入系列的基础研究,进行了底吹铜熔池熔炼机理分析[9]、揭示了底吹炉内氧势及硫势的梯度波动机制[10]、研究了渣-铜锍间多组元含量的映射关系及熔炼过程优化[11]。上述研究对优化底吹熔炼炉的结构设计与生产过程控制具有参考价值。

在常见的气液两相混合系统中,局部气泡大小分布(bubble size distribution,BSD)是刻画气泡形态学特征的重要参数[8]。LI等[12]与YANG等[13]利用数值模拟方法对高压环境下气液两相流中单个气泡的形成、运动及形状等特征参数进行了研究。近年来,数字图像处理技术作为一种常见的现代化信息处理技术,依其非接触、可视化的优势在多相流参数检测方面的应用引起了中外学者的广泛关注。LAU等[14]利用非接触式的图像分析技术研究了泡状流中BSD,提出了一种表征稠密泡状流的图像测量方法。KARN等[15]提出了一种多水平图像分析技术来检测较大尺寸的气泡,并解决了通风式水翼中湍流尾流的气泡聚类问题。XIAO等[16-17]结合图像分析技术与统计学线性回归模型、假设检验理论对有机工质直接接触式沸腾换热过程混合特性进行了细致研究,提出了量化混合均匀性与不同混合瞬态有效识别的技术手段。上述研究所采用的高速摄影法结合图像分析手段对于冶金反应过程多相搅拌混合体系混合流型快速准确地非接触式评定具有重要参考价值。

基于上述,数字图像处理技术作为富氧底吹铜熔池熔炼过程水模型实验的研究手段尚未充分报道,尤其是在融合数理统计理论“强大数据建模能力”的技术研发方面仍具有更深层次的研究空间,亟待丰富与发展。鉴于此,本研究通过参考实际底吹炼铜炉结构参数制作水模型试验台,并基于图像识别技术深入挖掘底吹搅拌反应器混合特性。

1 实验部分

1.1 实验装置

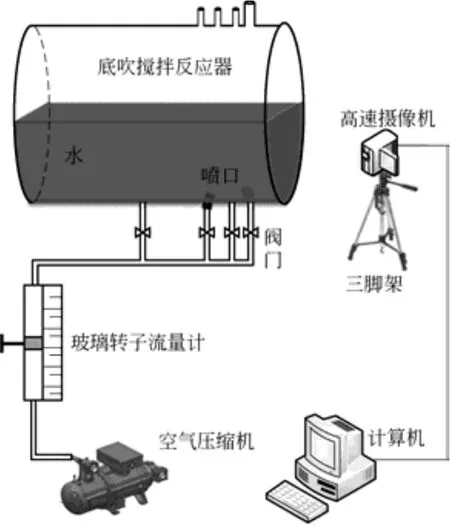

基于水模型原理,考虑本实验原型与模型主要尺寸的几何相似开展实验研究。参照某炼铜企业底吹熔炼炉实际尺寸,制作底吹炉的水模型,如图1所示。其中,冷态搅拌系统忽略了实际底吹熔池熔炼过程的传热单元,搅拌反应器主体采用透明材质制作,因此有利于利用可视化手段对气液两相在其中的混合特性开展针对性研究。

图1 底吹熔池熔炼过程水模型试验台

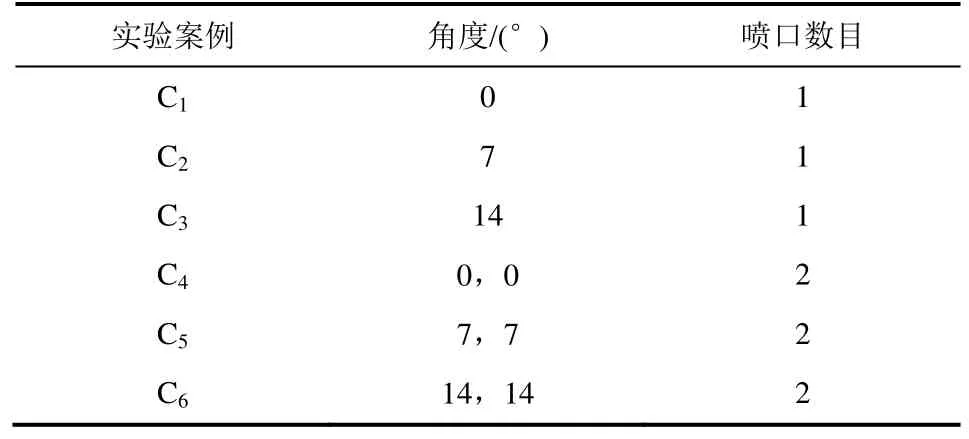

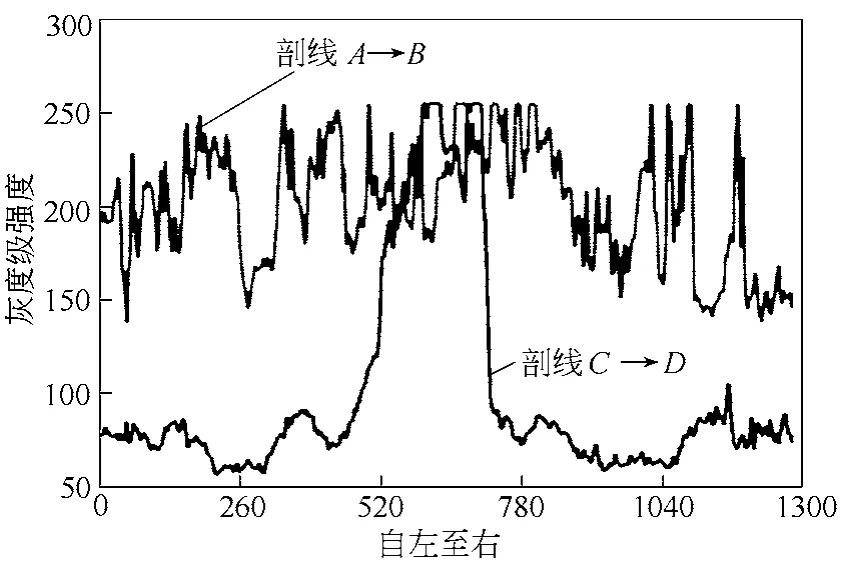

本试验系统主要由底吹搅拌单元(透明有机玻璃,60L)、图像采集单元(高速摄像机,AVI格式,50帧/秒)以及数据处理单元(PC,Intel(R) Core(TM)i5-6300HQ CPU @ 2.30GHz )等三大单元组成,如图1所示。其中,玻璃转子流量计规格为16~160L/h,喷口直径为4mm,搅拌槽内液位为180mm,喷口气体流量保持45L/h不变。三脚架的主要作用是稳定高速摄像机,使得高速摄像机与底吹搅拌反应器间距离以及高速摄像机高度保持不变,保证试验拍摄的视频基本一致。空气压缩机(型号Z-0.12/8,功率2.0KW)的主要作用是向炉内输送气体。在试验过程中,利用高速摄像机记录试验的全过程,随后借助于视频处理软件保存为bmp格式图片。气泡图像处理过程均在MATLAB环境下进行,通过内置函数、自行设计程序完成本文计算。本试验工况设计具体参数如表1所示。其中,喷口倾角具有0°、7°与14°三种情形,除C4为双排喷口外,其余喷口均为单排设计。

表1 水模型试验设计中的因素与水平

1.2 图像预处理

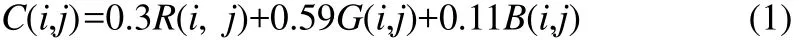

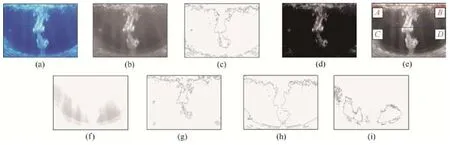

气体对熔池的搅拌存在一个动态平衡过程,单纯分析搅拌初期不够准确,下文考虑熔池动态平衡阶段气泡扰动流场的混合瞬态情形,图2即给出了工况C1第250帧时动态平衡流场图像的处理过程。其中:图2(a)为实验获取的原始RGB(彩色)气泡图像,喷口上方的气柱震荡区域和水面上方的气泡破碎区域可明显识别。图2(b)是依据如下加权平均公式获取的气泡灰度级图像,见式(1)。

式中,C(i,j)为RGB图像中第i行、第j列的灰度级强度(grayscale intensity);R(i,j)、G(i,j)及B(i,j) 分别为RGB图像中第i行、第j列的红色、绿色及蓝色分量。图2(c)为依据Otsu法(Otsu,1979年)进行灰度图像二值化(binarization)操作之后得到的气泡边界轮廓(boundary contour)图,由此可知喷口上方附近的微小气泡被误消除,因此气泡图像灰度化操作并未有效提取原始RGB图像中的明显特征。图2(d)、图2(e)、图2(f)分别展示了图2(a)的红色、蓝色及绿色成分,图2(g)、图2(h)及图2(i)分别对应上图的气泡边界轮廓图。由此可知,底吹搅拌反应过程中气泡RGB图像的红色成分较好地提取了气泡扰动流场的上半部分特征,其蓝色成分较好地提取了气泡扰动流场的下半部分特征,而只有其绿色成分较为完整地提取了气泡扰动的整个局部混合区域的流场特征。

1.3 实验方法

富氧气体由底吹熔炼炉底部的喷口高速喷吹进入熔池内部产生气泡并形成气柱,不仅起到氧化剂作用促进反应进行,而且提供了金属熔体流动的动力来源。为首先从直观上直接观察气泡形成并长大的过程,特选取图像帧数分别为f=9,f=11,f=13,f=15,f=17,f=19,f=21,f=23及f=25等时刻的流场瞬态彩色图像,如图3(a)~图3(i)所示。由此可知,在气体喷吹的初始阶段,气泡逐渐形成并长大;当气泡长大到一定程度后,会与喷口端面发生些许分离;随着气量持续地鼓入,大气泡脱离于后续气泡,后续气泡将继续生长为大气泡,因此气泡搅拌形成的动态流场实现了炉内多相流体的接触混合。

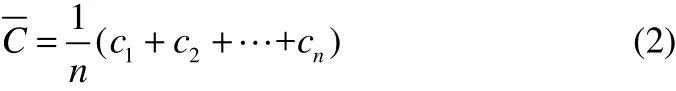

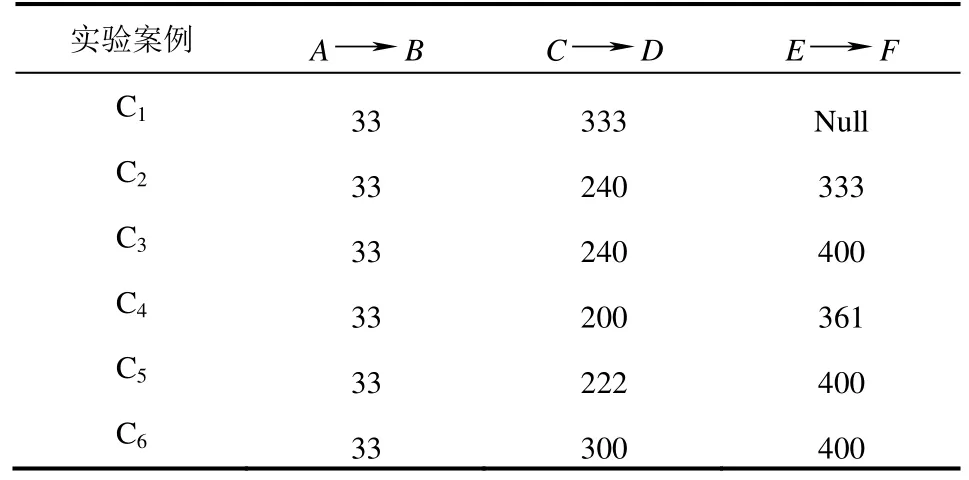

人们普遍采用化学脱色法进行流体混合质量评价,但每次试验需依赖观察者主观判断,且只能获取混合时间(mixing time)参数,无法知晓整个混合过程中的瞬态混合状况。此外,本试验研究重点在于如何改进底吹炉喷口结构设计以便金属熔体更快更好混合,流体性质并非主要研究因素。因此,依据现存试验条件,本文提出利用气泡扰动的流场图像信息定义富氧底吹铜熔池熔炼炉内气液两相流直接接触混合系统的局部混合度,其计算公式如式(2)、式(3)所示。

图2 单喷口工况下动态平衡流场的气泡图像处理过程

图3 底吹炉喷口上方气柱的形成过程

式中,ci为局部混合区域的灰度级强度;n为局部混合区域的像素个数。越大,说明图像元素更多地趋于255,即局部混合区域白色部分占优,气体搅拌较好;反之,说明局部混合区域的混合质量较差。S越小,说明图像元素波动较小,但只是局部区域的混合均匀性较好的充分条件。

2 结果与讨论

2.1 剖线分析

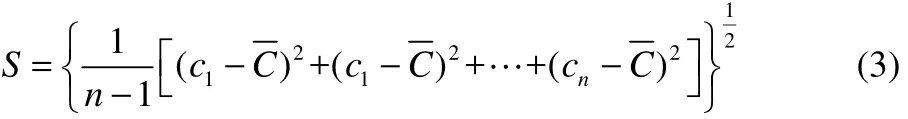

为验证本试验条件下所获混合瞬态图像能够真实反映气液混合效果,即图像元素差异反映了气液接触系统中目标(气相)与背景(液相)的分离,以取自熔池动态平衡阶段的图2(e)为研究对象进行剖线分析。图4展示了图2(e)中两条水平线上的灰度级强度变化大小,其中横轴为图像水平像素数(1280)、纵轴为对应水平剖线上的灰度值。A→B提取的是气泡扰动流场上表面的图像特征,可以发现其像素灰度值基本稳定在200附近,存在一些空隙的波动,此是由于底吹大气泡在液体与空气接触表面破碎造成的;C→D提取的是气泡扰动流场的中间区域特征,可以发现在C1稳定时刻,局部混合区域的中间位置会形成较为稳定的竖直气柱,因此区域中间位置的灰度级强度值与两端位置的灰度级强度值呈现明显差异,整体序列出现单峰。C→D段的中间位置呈现喷口鼓出气体形成的大气泡,A→B段整体呈现了大气泡破碎形成小气泡或微气泡的流型特征,因此从图像分析的角度,两者呈现相同的灰度级强度,说明气泡的图像元素值较大。

图4 气泡图像[图3(e)]顶部和中部的剖线灰度级强度

为了论证从灰度级强度判断不同喷口设计优劣的科学性与合理性,表2给出了本试验设计中6组工况剖线截取的位置参数,用以说明图像元素强度差异能够有效提取气液两相的图像特征。其中A→B段全部截取的是气泡扰动流场气液分界面附近的水平剖线,C→D段和E→F段为气泡扰动流场局部混合区域中间位置附近的水平剖线;由于在单喷口0°情形下的气柱在图像中竖直向上,因此不考虑E→F段(以Null表示)。为从BSD角度准确分析和提取气泡图像特征,不同实验案例C→D段和E→F段的选择依据实际特征明显程度而定。

表2 不同工况条件下的气泡图像剖线位置参数

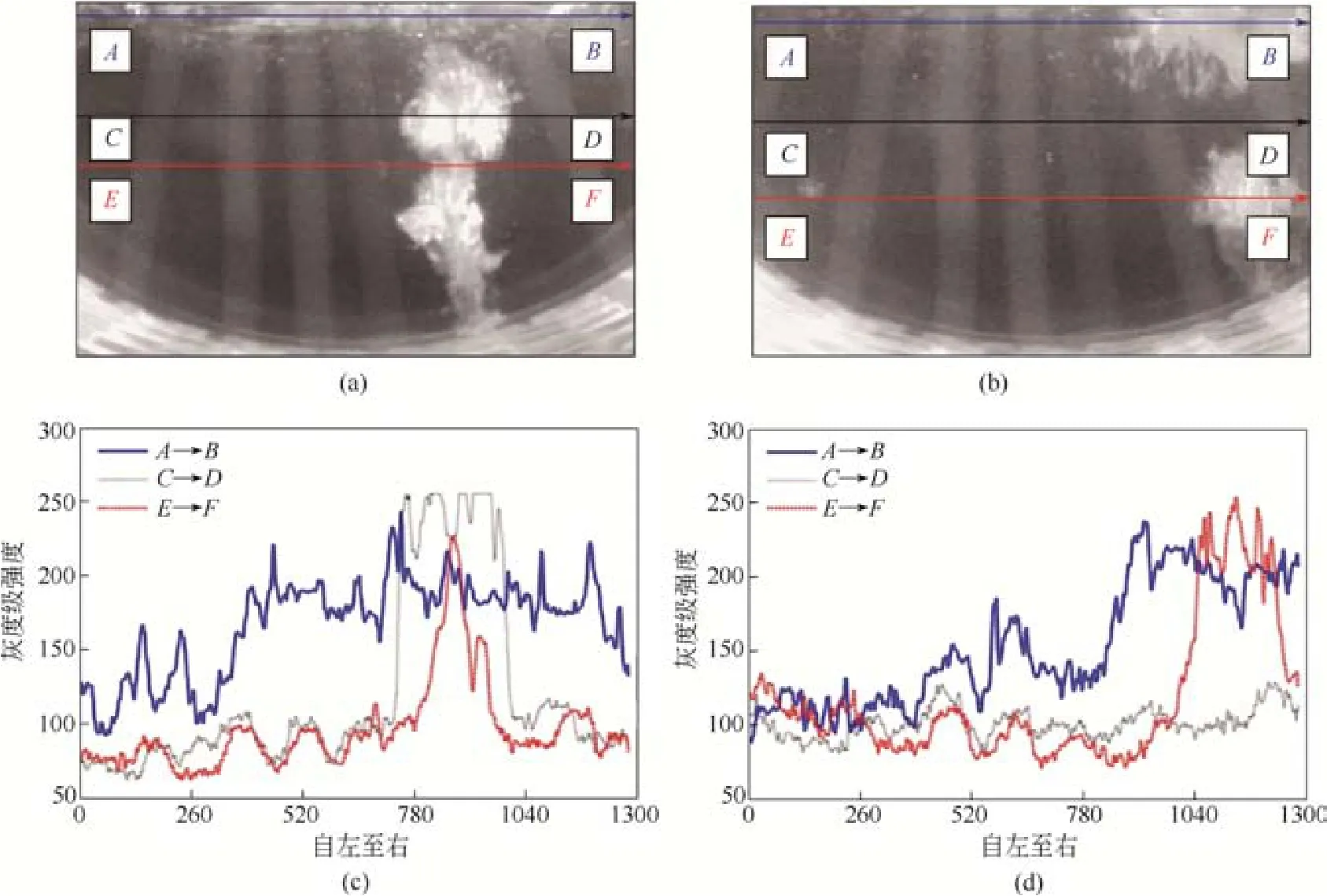

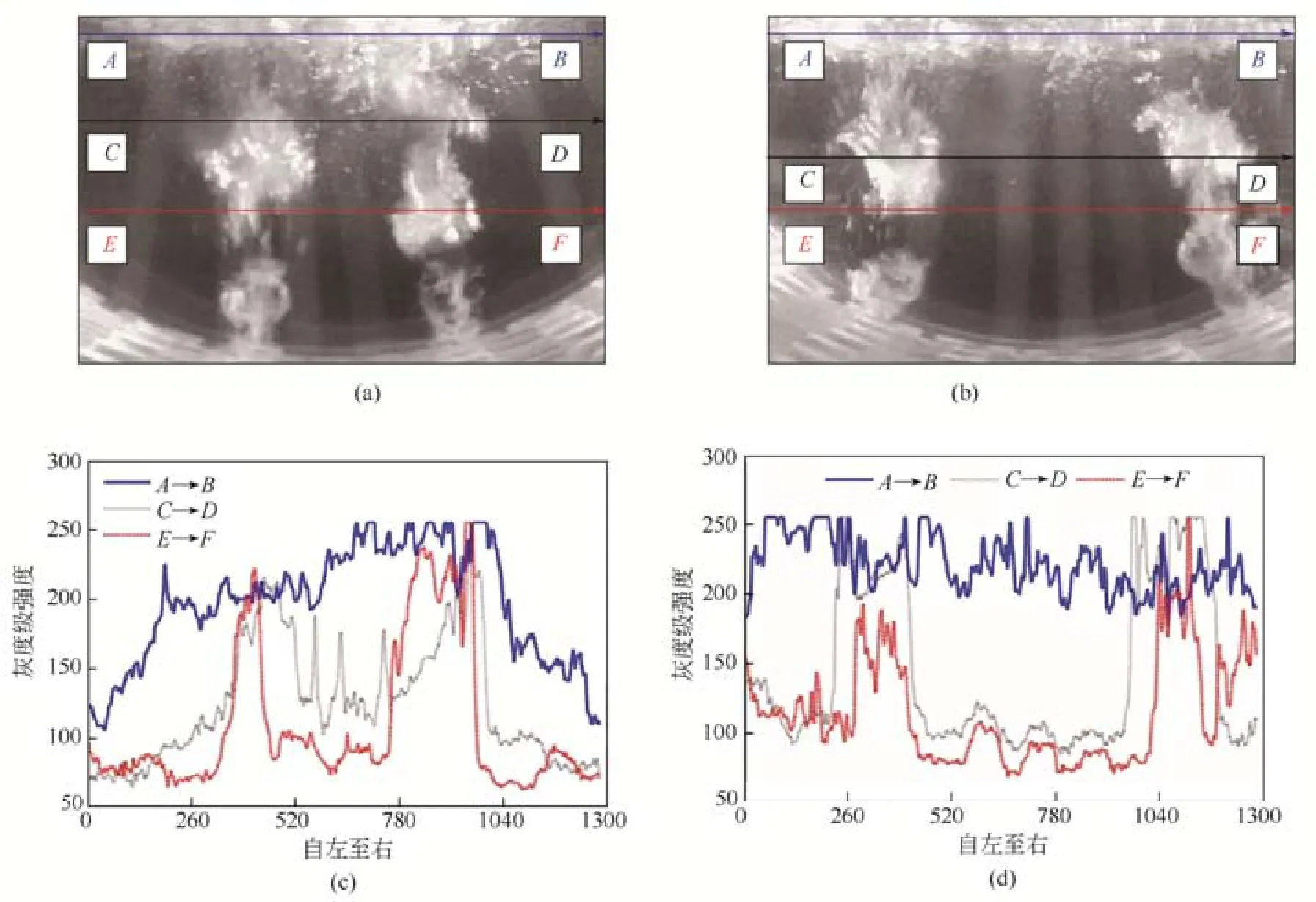

图5(a)与图5(b)取自熔池动态平衡阶段,分别显示了工况C2与C3中气体搅拌流场混合瞬态的绿色成分图像;图6(a)与图6(b)亦取自熔池动态平衡阶段,分别显示了实验案例C5及C6中气体搅拌流场混合瞬态彩色图像的绿色成分。而图5(c)与图5(d)、图6(c)与图6(d)则分别反映了图5(a)与图5(b)、图6(a)与图6(b)中水平剖线自A至B、自C至D及自E至F的灰度级强度值,用以观测气液两相混合图像的像素差异。鉴于实验案例C2与C3为单喷口结构情形,发现其对应的灰度级强度时间序列图呈现单峰形状特征;鉴于工况C5与C6为单排双喷口结构情形,发现其对应的灰度级强度时间序列图呈现双峰的形状特征;说明气相的图像元素对应较高的强度值,而液相的图形元素对应较低的强度值,因此符合实际图像特征提取,可从灰度级强度的角度判断不同喷口设计的优劣。

图4、图5(c)及图5(d)分别对应0°、7°及14°共3种单喷口倾角的灰度变化情形,图5(c)中灰度级分布更为集中,气液接触表面气泡破碎程度处于另外两者之间,但局部混合区域灰度级整体较高,说明气柱形态更加坚挺,因此7°时的流场内呈现出了较为强烈而连续的气泡搅拌效果。比较图6(c)与图6(d),可以发现后者双峰间的距离要长于前者,说明前者的局部混合搅拌区域较大,即7°案例比14°工况表现更剧烈的搅拌效果。另外,局部混合区域的灰度级较大的范围更大,说明双排双喷口设计创造了更加剧烈的搅拌效果,而双排的双喷口结构参数明显优于单排单喷口的结构参数,图像分析结果符合实际。

除此之外,喷口排布方式对熔池的气液两相流的搅拌效果还主要体现在熔池气含率、气液两相流混合时间、气体在熔体内停留时间等多个方面。但是鉴于实验条件所限,气体在熔体内停留时间的测定较繁琐,且测定气液两相流混合时间缺乏实时性、干扰流场状态的可能性较大(如电导率法)。对于混合瞬态时刻的情形,考虑基于常用的Otsu法计算熔池内的气含率,以此对本文所提的研究方法加以论证。

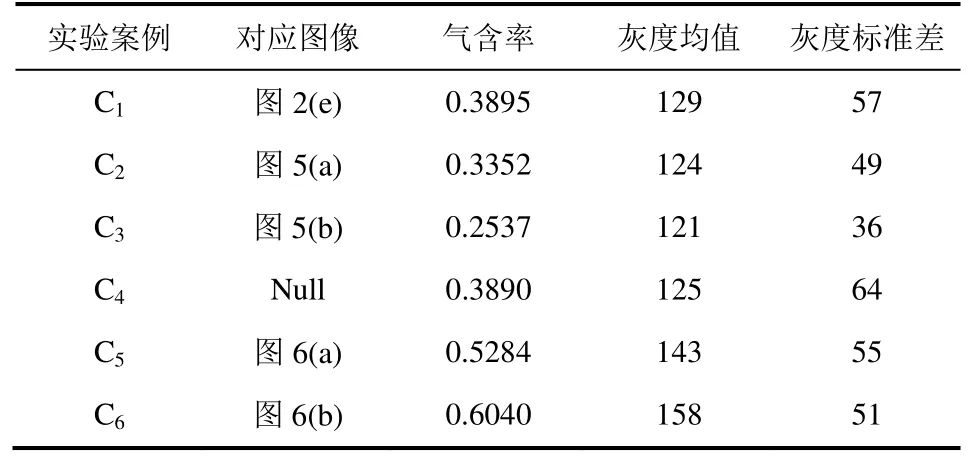

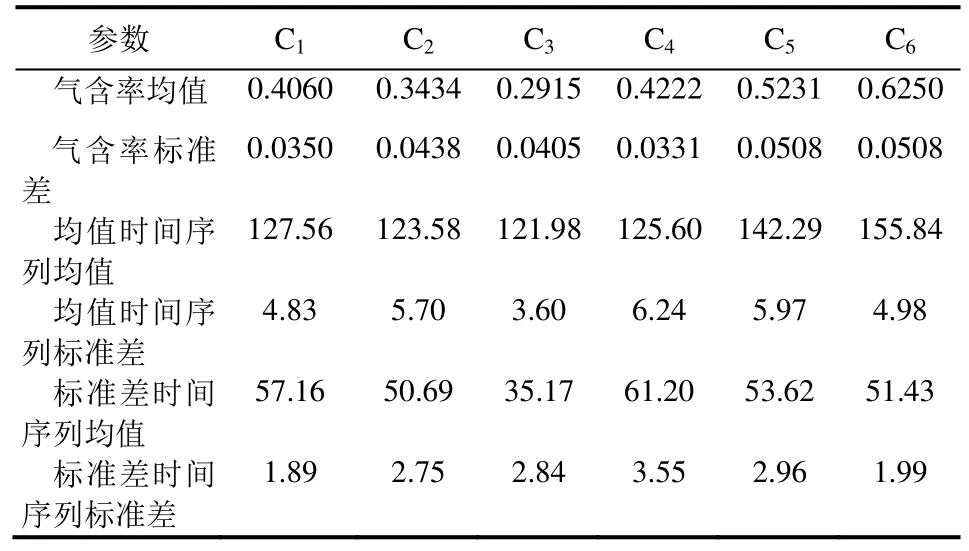

观察发现:绿色通道图像中的白色区域为气泡分布区域,深色区域为液相存留区域,但是透明的容器壁亦呈现较高的像素值,因此选取图2(e)、图5(a)与图5(b)、图6(a)与图6(b)中的上半区域(第1~360行,避免搅拌容器的壁面干扰熔池内气液两相图像元素)为研究区域,以研究区域内气相部分与气液混合部分的占比作为熔池气含率,对比研究区域内灰度级强度值的均值和标准差变化。表3给出了6种情况下熔池气含率与灰度级强度均值、标准差的比较结果(工况C1与C4中气柱的位置相同,故未展现工况C4的对应图像),说明本文所提方法不仅与生产实际,而且与现存手段的研究结果基本一致,即双喷口设计要优于单喷口设计,但规避了灰度图像的二值化,没有阈值选择的困扰,更加精确地体现图像元素的差异。另外,工况C3的灰度标准差最小,此是由气体搅拌区域太小、液相仍占据大部分范围而引起的,体现了灰度信息的敏感性。

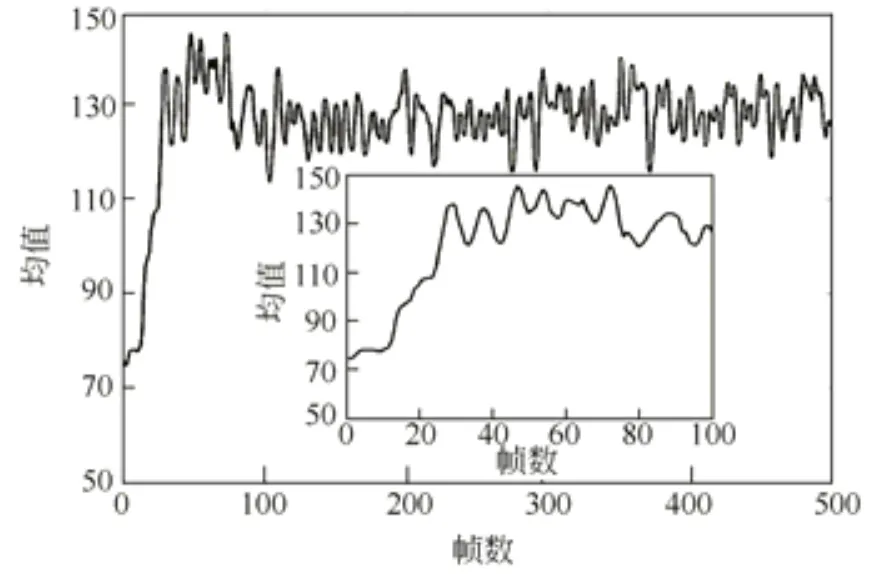

2.2 波动演化特性

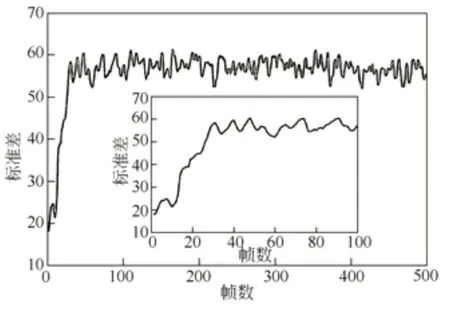

鉴于高速摄像机在捕获底吹熔池熔炼水模型中气泡扰动流场图像方面存在的局限性,截取原始图像中不包含底部壁面的部分(图像第1~400行)作为气泡扰动流场波动演化特性表征的研究区域。基于前文所述(2.1节部分),选取原始气泡RGB图像中的绿色成分,利用MATLAB软件中的内置函数(in-house functions)获取所选区域灰度级像素的均值与标准差(即、S),其随时间演化趋势分别如图7与图8所示(对应C1)。图示均反映了案例C1从实验开始时刻到结束时刻气泡扰动流场图像特征的波动特性,灰度级像素均值序列显示在初始阶段的研究区域呈现由小变大的趋势,在达到稳定阶段以后基本在130上下浮动;灰度级像素标准差序列同样显示出从小变大的初始特征,并在稳定阶段波动于55上下。

图5 单喷口工况条件下实验案例C2与C3的气泡搅拌图像及其剖线灰度级强度

图6 双喷口工况条件下实验案例C5及C6的气泡搅拌图像及其剖线灰度级强度

表4给出了实验案例研究区域的气含率时间序列、灰度级像素均值与标准差时间序列的统计参数值:序列均值和序列标准差。由图示可知,双喷口的结构设计要优于单喷口设计(C4、C5与C6灰度均值的数学期望均大于C1、C2与C3,与气含率的变化趋势相一致,但规避了图像的深度处理,有利于避免信息损失),符合实际,亦说明本方法的有效性;各评价指标随时间变化值的标准差说明了实验过程的稳定程度,标准差时间序列给出了评价混合质量优劣的充分条件;在单喷口情形下,0°设计扰动的流场强度更大;在单排双喷口情形下,14°设计要优于7°设计,此是因为每个喷口气量相同,所选取的区域仅仅包含了靠近空气的液面部分,14°设计对于该区域的搅拌作用更为明显。

表3 熔池气含率与灰度级强度均值、标准差比较结果

图7 实验案例C1研究区域内灰度级强度随时间变化的均值序列

图8 实验案例C1研究区域内灰度级强度随时间变化的标准差序列

表4 不同实验案例研究区域内气含率与灰度级强度时间序列统计参数

另外,为测试试验工况的实际数据是否服从正态分布,采用Lillietest测试(鉴于样本容量很小,不采用Jarque-Bera测试)。对于均值序列,除C4外的结果为0,说明大部分稳定阶段的均值试验数据均服从正态分布;对于标准差序列,C1、C2及C6计算结果为0,C3、C4及C5计算结果为1,说明稳定阶段的标准差值试验数据并非全部服从正态分布。一方面,试验案例间的差异由于不同试验设计参数造成的,即气流在上升过程中会发生摇摆震荡;另一方面,试验过程中实验仪器的震动带来一定的误差。

3 结论

(1)以富氧底吹熔池熔炼过程为研究对象,搭建底吹炼铜炉水模型试验平台,捕获搅拌反应器内动态平衡阶段气泡扰动流场的RGB图像。发现在本试验条件下,加权平均灰度化不能准确提取流场图样特征;利用边界轮廓图,发现绿色成分对图像特征识别与提取更为准确。

(2)对6种试验案例中取自熔池动态平衡阶段的混合瞬态进行水平剖线分析,发现对于0°、7°及14°等单排单喷口案例与0°双排的双喷口案例,水平剖线的灰度级强度值呈现单峰;对于7°与14°单排双喷口案例,水平剖线的灰度级强度值呈现双峰;表明G成分能够用于测度与比较气泡扰动流场的搅拌混合质量。

(3)测算研究区域的灰度级强度均值时间序列和标准差时间序列,以熔池气含率作为论证参数,说明了灰度方法的有效性;同时发现大部分熔池动态平衡阶段的时间序列在统计学意义上服从正态分布;采用数字图像处理技术研究底吹搅拌反应器的混合特性,为推进透明或半透明搅拌反应器气液两相混合特性研究提供了参考依据,一定程度上丰富和发展了冶金反应过程多相流特性的研究手段。

[1] SRIDHAR R,TOGURI J M,SIMEONOV S. Copper losses and thermodynamic considerations in copper smelting[J]. Metallurgical and Materials Transactions B,1997,28(2):191-200.

[2] SERGEI A D,ARTHUR D P. A thermodynamic database for copper smelting and converting[J]. Metallurgical and Materials Transactions B,1999,30(4):661-669.

[3] 肖清泰,王华,王仕博,等. 基于改进0-1测试的多相宏观混合效果混沌表征[J]. 化学工程,2016,44(2):46-51.XIAO Q T,WANG H,WANG S B,et al. Chao characterization of multiphase macromixing efficiency based on modified 0-1 test[J].Chemical Engineering,2016,44(2):46-51.

[4] 闫红杰,刘方侃,张振扬,等. 氧枪布置方式对底吹熔池熔炼过程的影响[J]. 中国有色金属学报,2012,22(8):2393-2400.YAN H J,LIU F K,ZHANG Z Y,et al. Influence of lance arrangement on bottom-blowing bath smelting process[J]. The Chinese Journal of Nonferrous Metals,2012,22(8):2393-2400.

[5] 张振扬,陈卓,闫红杰,等. 富氧底吹熔炼炉内气液两相流动的数值模拟[J]. 中国有色金属学报,2012,22(6):1826-1834.ZHANG Z Y,CHEN Z,YAN H J,et al. Numerical simulation of gas-liquid multi-phase flows in oxygen enriched bottom-blowing furnace[J]. The Chinese Journal of Nonferrous Metals,2012,22(6):1826-1834.

[6] 邵品,张廷安,刘燕,等. 底吹冰铜吹炼炉中气-液流动状况的数学模拟[J]. 东北大学学报(自然科学版),2012,33(9):1303-1306,1318.SHAO P,ZHANG T A,LIU Y,et al. Numerical simulation of gas-liquid flow behavior in a copper matte bottom-blowing converter[J]. Journal of Northeastern University(Natural Science),2012,33(9):1303-1306,1318.

[7] 王东兴,张廷安,刘燕,等. 氧气底吹造锍过程中气泡行为的水模型实验[J]. 东北大学学报(自然科学版),2013,34(12):1755-1758.WANG D X,ZHANG T A,LIU Y,et al. Water model study of bubble behavior in matte smelting process with oxygen bottom blowing[J].Journal of Northeastern University(Natural Science),2013,34(12):1755-1758.

[8] 余跃,温治,刘训良,等. 喷枪结构对底吹炼铜炉流场影响的模拟及实验研究[J]. 中南大学学报(自然科学版),2014,45(12):4129-4137.YU Y,WEN Z,LIU X L,et al. Simulation and experimental of influence of nozzle structure on bottom-blowing furnace flowing process[J]. Journal of Central South University(Science and Technology),2014,45(12):4129-4137.

[9] 郭学益,王亲猛,廖立乐,等. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J]. 有色金属科学与工程,2014,5(5):28-34.GUO X Y,WANG Q M,LIAO L L,et al. Mechanism and multiphase interface behavior of copper sulfide smelting in oxygen-enriched bottom blowing furnace[J]. Nonferrous Metals Science and Engineering,2014,5(5):28-34.

[10] 郭学益,王亲猛,田庆华,等. 基于区位氧势硫势梯度变化下铜富氧底吹熔池熔炼非稳态多相平衡过程[J]. 中国有色金属学报,2015,25(4):1072-1079.GUO X Y,WANG Q M,TIAN Q H,et al. Non-steady multiphase equilibrium process of copper oxygen-enriched bottom blowing bath smelting with gradual change of oxygen and sulfur potential of different positions in furnace[J]. The Chinese Journal of Nonferrous Metals,2015,25(4):1072-1079.

[11] 郭学益,王亲猛,田庆华,等. 氧气底吹熔炼工艺分析及过程优化[J]. 中国有色金属学报,2016,26(3):689-698.GUO X Y,WANG Q M,TIAN Q H,et al. Analysis and optimization of oxygen bottom blowing copper smelting process[J]. The Chinese Journal of Nonferrous Metals,2016,26(3):689-698.

[12] LI Y,ZHANG J P,FAN L S. Discrete-phase simulation of single bubble rise behavior at elevated pressures in a bubble column[J].Chemistry Engineering Science,2000,55(20):4597-4609.

[13] YANG G,DU B,FAN L. Bubble formation and dynamics in gas-liquid-solid fluidization—a review[J]. Chemistry Engineering Science,2007,62(1):2-27.

[14] LAU Y M,DEEN N G,KUIPERS J A M. Development of an image measurement technique for size distribution in dense bubbly flows[J].Chemical Engineering Science,2013,94:20-29.

[15] KARN A,ELLIS C,ARNDT R,et al. An integrative image measurement technique for dense bubbly flows with a wide size distribution[J]. Chemical Engineering Science,2015,122:240-249.[16] XIAO Q,PAN J,XU J,et al. Hypothesis-testing combined with image analysis to quantify evolution of bubble swarms in a direct-contact boiling heat transfer process [J]. Applied Thermal Engineering,2016,113:851-857.

[17] XIAO Q,XU J,WANG H. Quantifying the evolution of flow boiling bubbles by statistical testing and image analysis: toward a general model[J]. Scientific Reports,2016,6:31548.

[18] XIAO Q,WANG S,ZHANG Z,et al. Analysis of sunspot time series(1749—2014)by means of 0-1 test for chaos detection[C]//The 11th International Conference on Computational Intelligence and Security,2015:215-218.

Study on mixing characteristics in bottom-blowing stirred reactor using image analysis

XIAO Qingtai,WANG Shibo,LI Peng,GAO Qin,XU Jianxin,WANG Hua

(State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization,Kunming University of Science and Technology,Kunming 650093,Yunnan,China)

The oxygen-enriched bottom-blowing smelting process is taken as research object. In order to measure and compare the local mixing characteristics in the bottom-blowing stirred reactor,the grayscale intensity was obtained based on field images of bubble perturbation. According to the actual size of bottom-blowing copper melting furnace,the test platform for water model of gas blowing was built. By watching high-speed videos of experimental process at different design parameters,the field RGB images of water model above the nozzles were captured and saved. Only the area undisturbed by apparatus was extracted as the study area. Finally,the grayscale intensity average and standard deviation of green component can be obtained. It was found that the green component of bubble RGB images extracted the contour features of actual bubble images more than other grayed images at our experimental conditions. The horizontal profiles of green component present obvious single apex and double peak,corresponding to the operating conditions of single-line nozzle and double-line nozzles,respectively. These results proved the validity of grayscale intensity for characterizing the mixing process. The mean and standard deviation time series of grayscale intensity in study area were calculated.Results showed that most times series follow Gaussian distributions statistically at the dynamic equilibrium stage of the bath. This work provides some academic bases and references on pushing the research about adopting image analysis techniques to investigate flow and mixing in the bottom-blowing stirred reactors.

gas-liquid flow;distributions;stirred vessel;mixing;imaging

TF811

:A

:1000-6613(2017)09-3195-08

10.16085/j.issn.1000-6613.2017-0071

2017-01-13;修改稿日期:2016-03-02。

国家自然科学基金(51666006,51406071,U150220046)、张文海院士工作站(2015IC005)及云南省科技领军人才项目(2015HA019)。

肖清泰(1989—),男,博士研究生,主要从事工业图像处理研究。E-mail:qingtaixiao2016@kmust.edu.cn。联系人:徐建新,副教授,硕士生导师,主要从事多相流可视化研究。E-mail:xujianxina@163.com。