某EV车电动空调压缩机开启过程中噪声优化改善研究

邱 琳

(广汽丰田汽车有限公司,广东 广州 511455)

某EV车电动空调压缩机开启过程中噪声优化改善研究

邱 琳

(广汽丰田汽车有限公司,广东 广州 511455)

纯电动汽车因结构与传统汽油车有差异,所以有着独特的噪声特点。针对某纯电动车在开启空调压缩机后,驾驶舱内存在较为明显的振动噪声这一问题,详细解析车辆行驶在怠速、高速、减速不同工况下,通过优化空调压缩机转速策略,降低压缩机运转功率,避开与压缩机支架模态1阶频率共振;提高压缩机转速下降速度,使压缩机振动噪声与环境噪声同比下降;消减压缩机内部动静盘运行不良摩擦,降低了压缩机作为源头的噪声大小等一系列改善措施。实车确认改善后的压缩机运转噪声得到很大的降低,从而使乘客舱内人体感受到的压缩机振动噪声都在可以接受的范围之内。

纯电动汽车;电动压缩机;车内噪声;压缩机控制方式;1阶频率;制冷性

近年,在国家政策和市场刺激的双重影响下,国内新能源汽车市场销量呈现快速增长的态势,中国也成为全球新能源汽车的消费大国。其中纯电动汽车(EV)技术是新能源汽车发展的一个重要方向。EV车结构相对于传统汽油车,虽然没有发动机运转带来的噪声,车辆行驶给驾驶员较高的静谧性,不过也产生了针对性的噪声。比如在车辆怠速或者低速行驶时,由制动真空泵、电动水泵、电动空调压缩机等工作所产生的噪声就颇为明显[1]。在车辆设计研发阶段,如果发生上述问题,需要妥善解决,避免车辆将来使用后可能引发的顾客投诉问题。

目前,针对空调压缩机噪声大问题的改善,多数研究集中在相对简单的怠速工况,缺少对车辆在不同工况行驶下压缩机噪声改善的研究,也缺少针对EV车压缩机产生噪声特点的研究。针对这些情况,本文阐述了解决某EV车压缩机噪声大的思路和方法:在车辆行驶工况下建立模型,找出模型下每个工况对应噪声大的真因,逐一进行改善并进行实车效果确认,最后达到成功降低压缩机在多个行驶工况下噪声大的目的。为今后类似课题的解决,提供一些可行的参考方法。

1 EV车空调系统主要变化点

相比传统汽油车,EV车动力来源由发动机燃烧汽油变为高压电电池驱动[2],见图1。

从图1可以看出,空调制冷系统的主要变化点是:发动机动力消失,靠机械皮带轮传动的机械压缩机不能满足车辆EV化的设计要求,需要使用电驱动的压缩机实现制冷;空调制热系统的主要变化点是:发动机热源消失,需要寻找代替热源。综合考虑高压安全性和低温下(-10 ℃下)制热能力,本项目空调系统开发方案选择采用“电动压缩机+水加热PTC”的形式。空调系统EV化前后简图如图2所示。电动压缩机选取规格为:排量27 cc/rev;一体式逆变器;最大转速5 000 r/min;制冷剂R134a;直流工作电压范围200~400 V;工作电流12 A。

图1 汽油车空调系统EV化变化点

空调开启制冷或者加热功能,会缩短EV车行驶里程[3]。 为 了 提 升行驶里程,本项目空调系统的开发优化空调输出功率。基本逻辑是通过空调ECU与EV系统 VCU的实时CAN通信, VCU根据采集环境温度、电池包SOC值、车速等做出判断,限制空调输出的最大功率,同时也要保证空调舒适性,满足国家法规要求。假定除车速外,以上信号都不满足限功率的条件,只分析车速与空调压缩机功率输出的关系。查表1可得:车辆在0 km/h、20 km/h、40 km/h标准车速点对应的输出功率上限值,其它车速点输出功率取差值按线性分布状态。比如当车速为30 km/h时,压缩机输出功率限制值为1500 W。

图2 空调系统EV化前后简图

表1 车速与压缩机功率输出限制关系

2 课题描述

在完成某EV车第1次试制装车后,对车辆进行试乘试驾主观评价。评价中,发现车辆起动后,在怠速、高速、减速几个工况下,电动空调压缩机振动噪声偏大,影响乘客舱人员主观舒适度。判断为不合格。

3 问题分解

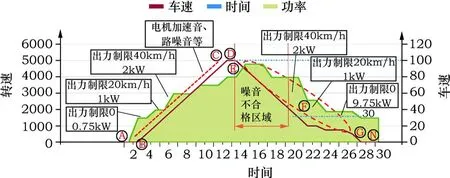

通过绘制车辆行驶工况图,结合驾驶员主观评价结果,对整体工况下噪声偏大区域进行分解。如图3所示, A为怠速起始点,B为开始加速点,C为加速到100 km/h 点,D为开始减速点,E为压缩机功率到最大点,F为车速减速到40 km/h点,G为车速减速到0 km/h点。横坐标为时间轴,左纵坐标为压缩机转速轴,右纵坐标为车速轴。

结合工况图可以得出:①车速在20 km/h,压缩机输出最大功率仅为1 000 W;车速在40 km/h以上,压缩机输出功率才能全部开启,达到2 000 W。压缩机功率越大,乘客舱驾驶员感受到的主观噪声越大。②压缩机功率和压缩机转速成正比,与车速也有一定的线性关系:对于加速阶段(B—C),压缩机转速升高与车速增加的速率基本一致,但对于减速阶段(E—F),压缩机转速降速明显滞后于车速减慢的速度,图3右侧红色虚线框为滞后区域。③结合主观判断,把压缩机发生噪声大的时刻从整个工况下分解出来,得到表2的结论。判断不合格工况为怠速工况、高速工况、减速工况。下一步通过分析不同工况下噪声产生的不同特点,有针对性的解决噪声大问题。

图3 车辆行驶工况解析图

表2 不同车速工况下压缩机噪声主观评价表

4 真因分析

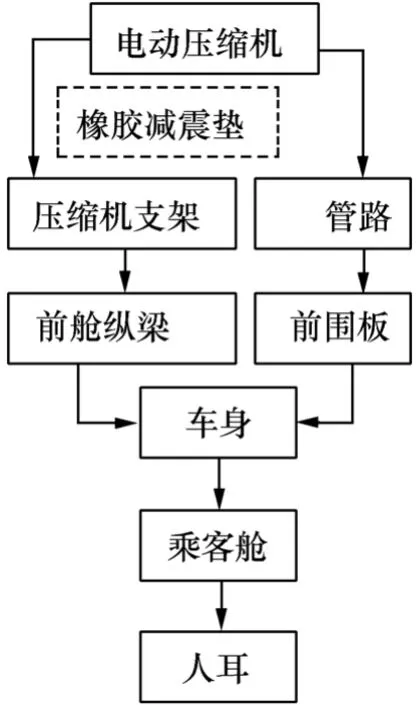

4.1 振动噪声传递路径分析

EV车相对比传统汽油车,总布置方面发生了变化。虽然可以省去燃油发动机的空间,但是也要增加相应的高压部件,如电动机、电机控制器、电池包、高压配电盒、充电机、电动压缩机等[4]。本车型开发中,电动压缩机布置在前舱左纵梁上,通过3个支架装配,见图4。根据“激励源—传递路径—接受者”分析模型,得到如图5所示电动空调压缩机噪声传递路径图。乘客舱内噪声由空调开启压缩机后,转动带来的振动所产生,并经过压缩机支架和压缩机管路,传递到车身,最终由车身传递到乘客舱内人耳。

4.2 解决思路

解决车辆N VH(Noise、Vibration、Harshness,表示噪声、振动与声振粗糙度)的课题,总的来说有以下几种方法[5]。

1)控制振动噪声源。控制噪声源是提高车辆NVH性能最直接、最根本的方法。对于本课题,可以考虑直接改善压缩机工作噪声。从结构尺寸、控制逻辑优化等方面作为着眼点,寻找降低噪声的办法。

图4 压缩机车辆布置位置

图5 压缩机噪声传递路径图

2)改善振动特性。找出共振点,避免因零件装配后振动产生共振。对于本课题,可通过对压缩机支架模态分析,判断是否存在共振频率点,通过改善避开共振。

3)切断振动噪声传递的路径。还可以考虑,在噪声传播途径中采取吸声、隔音、消声、减弱等措施,达到降低噪声的目的。

4.3 具体原因分析

4.3.1 怠速工况下压缩机噪声大真因分析(图3中A—B/G—H)

空调压缩机的转速快慢是由空调ECU,通过PWM的方式控制。空调ECU通过采集相关传感器参数、鼓风机吹风量大小,判断目前所需制冷量大小,控制压缩机转速快慢去实现目标温度的调整。当蒸发器温度传感器值逐渐降低至软件设定的最低目标值时,压缩机转速也会逐渐由快变慢,实现自动调速的功能。

本项目车辆在钥匙转到ready挡位置,完成高压上电。接通空调A/C(制冷)开关,保持车速在0 km/h的怠速工况。因空调制冷系统刚开始工作,蒸发器温度值较高,空调ECU按最大的转速控制压缩机运转,且怠速时高压驱动电机不工作,在驾驶舱也无其他背景噪声,故主观评价压缩机振动噪声明显偏大。

所以怠速工况下,压缩机噪声大的真因是压缩机按最大转速工作引起的。

4.3.2 高速工况下压缩机噪声大真因分析(图3中C—D)

车辆高速运行,当车速超过40 km/h时, VCU不限制空调功率,压缩机可以按最大工作转速运转。正常工作转速范围是1 500~5 000 r/min,经过计算,压缩机运转的工作频率f =n×η×m/60,故fmin=1 500/60=25 Hz,fmax=5 000/60=83.3 Hz。

通过对压缩机安装支架CAE分析,结果见图6,仿真计算得出1阶频率为68.5 Hz,2阶频率为210.8 Hz,3阶频率为313.3 Hz。可以看出,支架的1阶频率68.5 Hz在压缩机工作振动频率范围内(25~83.3 Hz),所以存在共振频率点,进而因共振产生较大的噪声。

图6 压缩机支架CAE分析

所以高速工况下,压缩机噪声大的真因是压缩机工作范围的频率和支架模态1阶频率存在共振频率点[6]。

4.3.3 减速(图3中E—F)工况下压缩机噪声大真因分析

从图3可以分析:车辆加速时,压缩机功率上升的曲线斜率,基本同步于车速变快的斜率。同时,驱动电机加速发出电流工作的声音和车辆行驶中产生的风噪、轮胎与路面摩擦产生的路噪,呈上升趋势,基本掩盖了空调压缩机振动噪声,故主观评价噪声合格。

车辆减速时,压缩机功率下降的曲线斜率,要小于车速变慢的斜率。驱动电机工作发出电流的声音和车辆行驶中风噪、轮胎与路面摩擦产生的路噪呈下降趋势,但明显快于压缩机转速下降的速度,所以压缩机工作噪声又会凸显出来,故主观评价不合格。

对压缩机转速上升和下降作了测试,转速上升速度每秒提升180 r/min,下降速度每秒减少60 r/min,所以减速工况下,压缩机噪声大的真因是压缩机转速下降速度慢造成。

4.3.4 压缩机本体噪声大真因分析

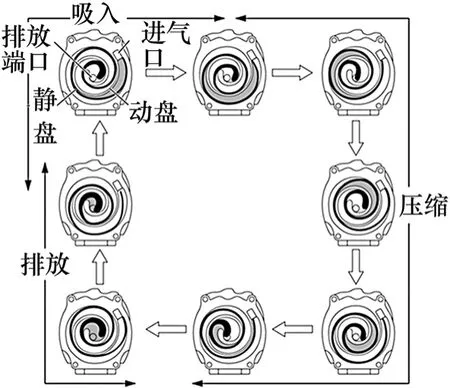

电动压缩机剖面图如图7所示。除了是电驱动外,工作原理与普通涡旋式压缩机类似。由动盘、静盘隔开的空间发生变化,以执行制冷剂气体的吸入、压缩和排放,见图8。

图7 电动压缩机剖面图

图8 压缩机工作原理

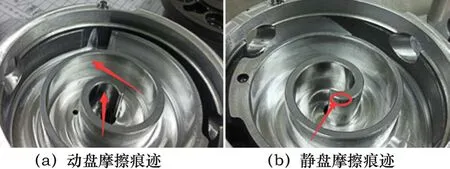

对使用过的压缩机单品进行了拆解,发现动盘与静盘在图9所示地方,有摩擦的痕迹。也就是说,动静盘在旋转作动的时候,发生了不良摩擦,是造成压缩机本体工作噪声大的真因。

图9 动静盘摩擦痕迹

5 制定对策

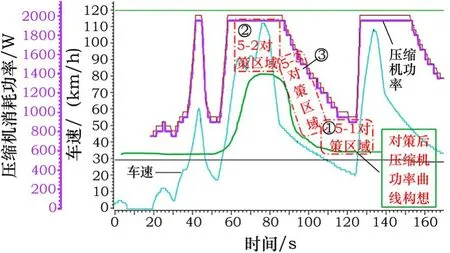

使用 Vector公司设计的CANoe工具,采集了图3对应不同车速工况下的CAN报文信息,在CANoe软件中Graphics界面下,生成如图10所示压缩机功率与车速关系图用于分析。

通过之前对真因的分析,结合图10,制定针对真因的对策计划,见表3。对策计划主要分为3个部分,如图10所示的3个虚线框:①5-1对策区域,降低怠速下压缩机输出功率;②5-2对策区域,降低高车速下压缩机输出功率,避开共振频率点;③5-3对策区域,提高压缩机转速下降速度。对策后,压缩机转速功率曲线构想如图10中绿色曲线所示。另外一个对策是通过改善压缩机内部不良摩擦,降低噪声源噪声大小。可以预判,在主观判断压缩机噪声大的3个区域,对策全部有效。

图10 压缩机噪声对策构想

5.1 怠速工况下压缩机噪声大真因对策

为解决怠速下主观评价压缩机噪声大问题,可以通过下调怠速下压缩机转速目标值实现。本文4.3.1有说明,目前,压缩机控制方式在刚开启时按最大功率运转。但对比汽油车压缩机工作原理,在怠速时候,由于发动机转速低,通过皮带轮传动的机械压缩机,也无法达到最高的转速。按照这个方法,可以把压缩机最大转速在怠速下从5 000 r/min调整到2 000 r/min。通过实车噪声确认,对策有效。

表3 对策计划

5.2 高速工况下压缩机噪声大真因对策

为解决支架模态1阶频率与压缩机运转共振课题,对于压缩机支架提出一些修改方案,目的是提高1阶频率到90 Hz以上。目前支架的厚度为4 mm,有多个加强筋保证支架强度。但由于布置位置和安装结构的特殊性,经过几次3D结构改善尝试,都未能找到很好的提高1阶频率方法。从另一个角度考虑,如果把压缩机最大转速降低到支架1阶频率以下,也同样可以避开共振点。但需要验证降速后,压缩机制冷能力是否能满足设计要求。

由上面公式可以计算出发生共振时,压缩机的转速n=60×68=4 080 r/min。

也就是说,把压缩机最大转速下降到4 080 r/min以下,并考虑保留一定频率的预留系数k,k取0.9,那避开共振频率点,压缩机最大转速n=4 080×0.9=3 672 r/min。取整,则n=3 670 r/min。

结合主观判断,找出车速在什么时候,压缩机运转的噪声值是可以接受的。主观评价中车速下降到28 km/h时,噪声可以评价为接受,也就是车速为D的点,从D点沿着横向拉一条直线,与车速曲线相交,得到C点,从C点垂直做一条直线,与压缩机功率曲线相交,得到B点;沿着B点横向拉一条直线,与功率纵坐标轴的交点A,A点就是此时车速下对应的压缩机功率的功率大小,A点功率是1 375 W,换算成对应转速为3 667 r/min,见图11。

也就是说,通过CAE计算,推断出避开1阶频率的压缩机最大转速n=3 670 r/min,和实车主观评价判断为合格的压缩机转速大小是相同的。证明对策有效。

5.3 减速工况下压缩机噪声大真因对策

降低压缩机转速下调速度,保持和上升速度一致(180 r/min)。

图11 压缩机功率CAN报文图像

当压缩机从最大转速下降到怠速对应的转速,计算所需要的时间:t压缩机降速=(3 670-2 000)/180=9.2s。

而对策前转速下降时间:t压缩机对策前=(5 000-2 000)/60=50s。

一般情况下制动减速度,a=2m/s2,假设车速从100 km/h开始制动到0 km/h,即:vt=100 km/h,v0=0 km/h。

根据加速度公式:vt-v0=at, 则t=(vt-v0)/a,可以得出t制动1=(100-0)/(3.6×2)=13.9s。

也就是说,在对策前,车速从100 km/h开始制动到0 km/h,制动减速度a=2m/s2,车辆完全停止需要13.9s,而压缩机转速从最大的5 000 r/min,下降到怠速2 000 r/min,所需时间是50s。解释了压缩机转速下降速度确实远远落后于车速降速速度,造成噪声偏大的原因。而对策后,压缩机转速从最大的3 670 r/min,到怠速2 000 r/min,仅需要9.2s,快于对策前下降时间的5.4倍,同时也快于车辆制动速度的下降。证明了对策后压缩机转速下降速度可以与车速下降速度保持一致。

考虑最严酷情况,因为压缩机限功率车速临界值是在40 km/h(参考表2),即vt=40 km/h,可以得出t制动2=(40-0)/(3.6×2)=5.6s。

虽然压缩机对策后转速下降的时间9.2s相比t制动2在主观上有3s的滞后,但这种工况出现的几率很低。既使出现,也是可以接受。

综上所述,可判断在减速工况下,压缩机转速下降的速度从60 r/min提高到180 r/min,与车速下降速度趋于一致,也就是说,与驱动电机工作发出电流的声音和车辆行驶中风噪、轮胎与路面摩擦产生的路噪等产生的背景噪声一同下降,不会凸显出来,对策有效。

5.4 压缩机单品噪声大真因对策

选取了10台压缩机,在台架上运行,记录它的噪声水平。然后对压缩机进行拆解,测量动盘、静盘尺寸,并记录,以便确认不良摩擦是否是尺寸不良造成,见表4。从测量结果可以得出,动、静盘型线壁厚差值尺寸相对于图纸确实存在超0.012 mm左右。

表4 老工艺压缩机动、静盘尺寸测量

针对尺寸超差产生的原因调查,发现动、静盘在模具加工时,涡旋线中心部位产生的相对加工速度比外围加工速度快3~4倍,从而发生了加工刀具让刀的现象,如图12所示。相对让刀量约为0.012 mm。

为减弱让刀产生尺寸偏差的影响,把图12涡旋线中心部位加工速度减至原来的1/4。按改善后工艺重新生产了10台压缩动、静盘型,并测得其型线壁厚差值尺寸。结果确认工艺改善后尺寸符合图纸,不存在超差现象。进而对这10台新压缩机进行噪声评价,评价全部合格,如表5所示。最后对这10台压缩机再次进行拆解,目测未发现动盘与静盘有摩擦痕迹。

综上所述,通过对动、静盘的生产工艺改善,可以有效减少动、静盘之间不良的摩擦干涉,降低压缩机运行产生的不良噪声。

6 对策效果确认

6.1 电动压缩机噪声改善验证

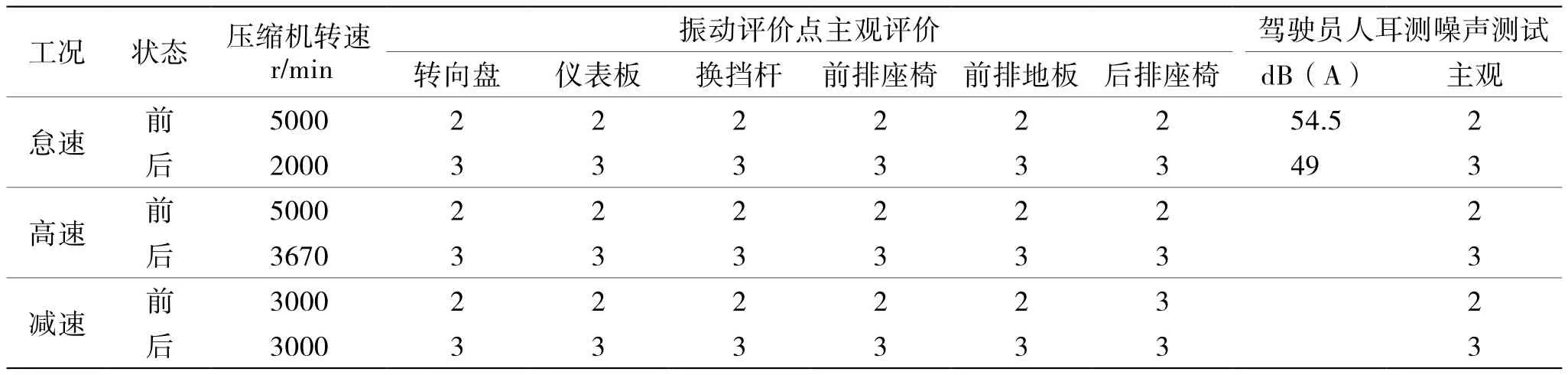

在实施了表3中所有对策后,用新生产出来的产品装车验证。通过改善前后主观对比,分别评价车辆怠速、高速、减速行驶工况下,在乘客舱转向盘、仪表板、换挡杆、前排座椅、地板、后排座椅的振动和噪声水平,结果都从不能接受提高到可以接受,具体情况见表6。

使用NVH测试仪,客观采集压缩机振动噪声,测得驾驶员人耳处噪声数值[6],如图13所示。

图13 驾驶员人耳处噪声分贝值

可以看出,在怠速下对策后压缩机振动噪声,在压缩机启动稳定后,驾驶员人耳处噪声值最高从57 dB(A)降低到了49 dB(A),噪声效果改善明显。通过计算机软件对数据进行转换,把图13按时间分布的声谱转化为声音按频率分布的频谱,见图14。经分析,对策前,在频率为63 Hz附近,压缩机噪声值出现了第一个峰值,这个频率和支架1阶频率相近,说明峰值处产生共振,验证了之前CAE分析数据的结论。对策后,在63 Hz附近的声压值为21dB(A),相比之前降低了15 dB(A),很好地避开了共振频谱点。

表6 压缩机噪声效果确认记录表

图14 改善前后压缩机声音的频谱对比

经过以上频谱数据分析,本次压缩机噪声品质改善得到很大提升。在车辆行驶的怠速、高速、减速工况下,压缩机开启运转的振动噪声都是在可接受范围内,有效地解决了主观评价乘客舱噪声大的课题。

6.2 电动压缩机制冷性能验证

改善对策中有实施降低压缩机工作转速,这样需要重新验证空调降温性能是否满足设计标准。按QCT 685—2009完成汽车空调制冷系统性能道路测试,对驾驶员耳朵位置温度进行记录[7],得到图15的降温曲线。

可以看出,降温实验进行在10min的时候,驾驶员耳朵位置温度从40 ℃降低到了23 ℃;在进行了30min时,驾驶员耳朵位置温度继续降低到了19 ℃,符合最初的设计目标,并且随着时间的延迟,降低的温度基本和对策前保持一致。

图15 空调降温曲线

综上所述,压缩机转速从5 000 r/min下降到3 670 r/min后,空调制冷性能符合最初的设计目标,不会引起新的问题。

7 结论

传统汽油车EV化,带来了空调系统的变化,也带来了EV车特有的噪声特点。某EV车开发评价中,发现空调开启压缩机产生的振动噪声,在乘客舱中可以明显感觉。通过对车辆行驶怠速、加速、高速、减速工况下噪声产生的机理进行分析,采取了降低怠速和高速在压缩机输出功率、避开压缩机安装支架模态1阶频率共振频率点、提高压缩机转速下降速度、改善压缩机内部动、静盘不良摩擦的对策。最后通过实车效果确认,采集NVH数据,确认了空调开启产生的振动噪声在怠速下,在驾驶员人耳处噪声值降低了6 dB(A);高速和减速工况下,乘客舱内振动噪声主观感受也得到了很好的改善。

压缩机的搭载安装、减震橡胶形式对振动噪声的传递也是非常重要的影响因素。从车辆最初的总布置、支架结构形式检讨,就要充分考虑压缩机振动噪声的传递:降低压缩机安装支架的1阶频率,避开压缩机正常工作范围内的频率;设计有良好减震效果的减震橡胶,阻隔振动的放大传递;压缩机管路良好的固定,减少管路中气体和液体振动冲击。对这些措施的研究探讨,本文没有详细阐述,但是遇到这些方面设计不足时,也需要根据具体问题产生机理的不同做出相应的对策。

[1] 辛雨,张守元,梁耕龙.某纯电动汽车制动过程噪声优化研究[J].道路交通与安全,2016,16(1):34-38.

[2] 曹中义.电动汽车空调系统解决方案[J].汽车电器,2008(3):1-4.

[3] 赵举,陈曦.新能源汽车空调系统技术探索[J].低温与超体,2013,41(7):44-48.

[4] 周厚健,柯江林,张光慧.纯电动汽车关键零部件的布置研究[J].上海汽车,2016(3):7-10.

[5] 岳明玥,周一丹,马改.深度混合动力汽车N VH问题的研究进展[J].机械设计与制造,2015(2):268-271.

[6] 史文库,祖庆华,陈志勇,等.汽车空调压缩机怠速噪声诊断及拓扑优化[J].吉林大学学报,2016,46(3):725-731.

[7] 孙乐,李红旗,程睿,等.纯电动汽车空调系统负荷特性的试验研究[J],汽车工程,2014,36(8):1014-1018.

(编辑凌 波)

Study on Working Noise Optimization of an Electric Vehicle Air Conditioning Compressor

QIU Lin

(GAC TOYOTA Motor Co., Ltd., Guangzhou 511455, China)

Due to the structure difference between traditional gasoline vehicle and pure electric vehicle, pure electric vehicles have unique noise characteristics. It was found that after opening air conditioning (A/C) compressor, person in the cabin could feel obvious vibration noise. For this issue, analysis has been conducted based on different working conditions such as idling,high-speed and slowing down. We optimize the A/C compressor speed strategy, reduce the compressor work power and the 1st-order frequency resonance with the compressor bracket; increase the speed of compressor descending rotate,to balance the compressor vibration noise with environmental noise; reduce the negative friction of static and dynamic plate in the compressor, to reduce the compressor noise from the root cause. After countermeasures, we confirm the compressor running noise has been greatly reduced, which falls in an acceptable level for passengers.

pure electric vehicles; electric compressors; in-car noise; compressor control mode; 1st-order frequency;cooling capacity

U469.72

A

1003-8639(2017)08-0001-08

2016-11-15;

2107-07-06

邱琳(1984-),男,辽宁丹东人,主要从事汽车电子电器设计开发工作。