小型不锈钢精密零件的数控铣削方法

钱 伟 薛 鹏

(中国工程物理研究院电子工程研究所,绵阳 621900)

小型不锈钢精密零件的数控铣削方法

钱 伟 薛 鹏

(中国工程物理研究院电子工程研究所,绵阳 621900)

奥氏体不锈钢零件材料的切削加工性较差,尤其是小型精密零件的加工一直以来都是机械加工技术的难点。数控加工技术的发展为解决不锈钢精密零件加工精度一致性差、效率低的问题提供了有效的途径。根据该类零件多年的加工经验,结合数控加工的优势,从分析零件材料性能特点着手,从加工路线、刀具选择、工艺方案等方面提出了综合解决方案,并通过生产实例验证了该类零件数控铣削加工方案的有效性。

不锈钢,精密零件,数控铣削

奥氏体不锈钢(1Cr18Ni9Ti)精密零件具有机械性能和尺寸稳定性好、耐腐蚀、使用寿命长等优点,已广泛应用于医疗、仪器仪表等精密机械领域。但奥氏体不锈钢材料的强度高、塑性大,切削加工性能差,属难加工材料,加工过程中存在着切削力大、加工振动明显、刀具耐用度低、加工尺寸一致性差、生产效率较低等问题。

近年来,随着数控设备的引进和先进刀具的采用,先进数控设备承担了大量不锈钢零件的加工任务,为解决上述问题,更好地发挥数控加工生产效率高和精度高的优势,本文以某小型精密零件为实例,从材料性能及零件加工难点、加工方法改进、刀具及切削用量的选择等方面对不锈钢材料零件的加工进行了探索,以期达到提高该类零件数控加工质量稳定性、提升产品生产效率的目的。

1 材料性能及零件加工难点分析

图1所示的零件为典型的不锈钢精密零件,结构较为复杂,包含多个孔、台阶、凹槽等要素,且呈不对称结构;零件部分尺寸精度达IT8级,各安装定位面表面粗糙度达Ra1.6。在上述技术要求条件下,需要使用钻头、铣刀、镗刀等10余把刀具、划分近20个加工工步才能完成零件加工,任何刀具或工步出现问题,均可能会造成产品质量问题。

奥氏体不锈钢综合性能较好,但其强度高,塑性大、加工硬化现象明显,在铣削加工时存在以下难点:一是,由于奥氏体不锈钢强度高、塑性大,材料不易被切离,造成切削力大,比中碳钢(45#)切削力大25%;二是,奥氏体不锈钢的导热系数仅为中碳钢的1/3,铣削温度高,使得铣削加工条件恶化;三是,由于材料加工硬化趋势严重,再加上铣削是断续切削,冲击、振动大,使得铣刀容易磨损和崩刃,在使用小直径立铣刀时,易出现“打刀”(折断)现象。此外,不锈钢材料在铣削加工过程中会引起刀具耐用度下降,造成零件尺寸控制不准、表面粗糙度达不到要求。

综上所述,在零件结构复杂、加工工步多、材料加工难度大的情况下,应采取切实有效的措施,以保证加工过程质量稳定,提高产品合格率。

2 数控铣削加工应采取的措施

针对奥氏体不锈钢材料的加工特点,通过对近年来数控加工实践经验的不断总结,可从加工路线的改进、刀具的正确选用、切削用量的合理选择、冷却润滑液及其施加方式的改进等方面采取措施。

2.1 加工方法的改进

2.1.1 采用顺铣加工路线

由于不锈钢材料的塑性变形大、切削温度高、加工硬化现象严重,采用逆铣加工路线时,会进一步增加加工硬化效应,而且刀齿需从已加工表面的加工硬化层滑行一段距离才能切入工件,刀刃也会由于这种滑行摩擦而易于磨损。此外,在加工如图1所示零件的内拐角处时,逆铣还会进一步增大切削力,使刀具产生“深啃”现象,造成尺寸控制不准,而且易使小直径刀具折断。

若在加工中采用顺铣的加工路线,可以使切屑粘结接触面减小,切屑在脱离工件时对刀刃的压力减小,容易甩出,从而减小切削力,使切削过程更平稳,减弱已加工表面的硬化现象;刀具切入工件的待加工表面而不在硬化层中挤刮,可提高刀具耐用度,获得较小的表面粗糙度。

在数控加工中,机床主轴、进给机构的反向间隙微小,机床刚度能够满足不锈钢材料的加工要求,不会产生顺铣带来的“窜动”,降低了刀具折断风险,因此,在保证夹具刚度和工件可靠安装的前提下,可以采用顺铣的加工方法。

2.1.2 遵循粗、精加工分开的原则

粗、精加工分开是指铣削不锈钢零件时,在工件的一次装夹中采用粗、精两套刀具分别完成粗、精加工。其优点是:可以根据粗、精加工的特点选用性能不同的刀具(如刀具精度、几何参数、材质等);精加工刀具仅参与零件的精加工,有利于保证工件的尺寸精度和获得良好的表面质量。

粗铣后留下的精加工余量要确保均匀且略大于材料的加工硬化层,以减少精加工刀具负荷和形状误差复映现象,延长刀具寿命,提高加工精度的稳定性。

2.2 刀具的正确选用

2.2.1 刀具材料的选择

目前,适用于不锈钢加工的刀具材料有高速钢和硬质合金两种。高速钢铣刀易于制造、成本低、刃磨锋利、韧性好但耐磨性差;硬质合金铣刀制造工艺复杂、成本相对较高,在高速切削(≥40m/min)条件下具有较好的耐磨性,有利于稳定零件的尺寸精度。

考虑到数控加工的特点和生产经济性,可确定如下原则:粗加工时使用高性能高速钢铣刀(如含V、Mo、Al的高速钢),因为高性能高速钢铣刀的刀刃较为锋利,而粗加工时的对刀精度要求低,对刀容易,辅助时间短,生产成本低;精加工时,使用高精度涂层硬质合金立铣刀(如TiAlCrN、TiAlN涂层),可以高速切削且零件加工精度保持连续稳定,一般情况下可完成数十甚至数百件产品的精加工。

2.2.2 刀具几何参数的选择

在现有库存中选择刀具主要需考虑刀齿个数、前角(法向前角γo)和刀刃螺旋升角(β)等几何参数。

在粗加工中,不锈钢的切屑不易卷曲,应选择刀齿个数少、容屑槽大的刀具,使得排屑顺利,减小切削阻力。以立铣刀为例,一般选择三齿立铣刀。在精加工时,为增加切削平稳性、提高表面质量和加工效率,可选择4齿~6齿硬质合金铣刀。

铣刀前角增加可以减小切削力,使得切削轻快,排屑顺利,有利于不锈钢的加工,但前角过大,会减弱刀具刃口的强度和耐磨性,一般应选择法向前角为10°~20°的立铣刀(高速钢刀具前角比硬质合金刀具前角略大)。

螺旋升角β与刀具实际作用前角存在着密切关系:当刀具前角为5°时,若β从20°增加到40°,实际作用前角可从11°增加到27°,所以,在加工不锈钢时,采用大螺旋升角铣刀可使切削力小、加工平稳、工件表面质量高,一般β取35°~45°。

2.3 切削用量的选择

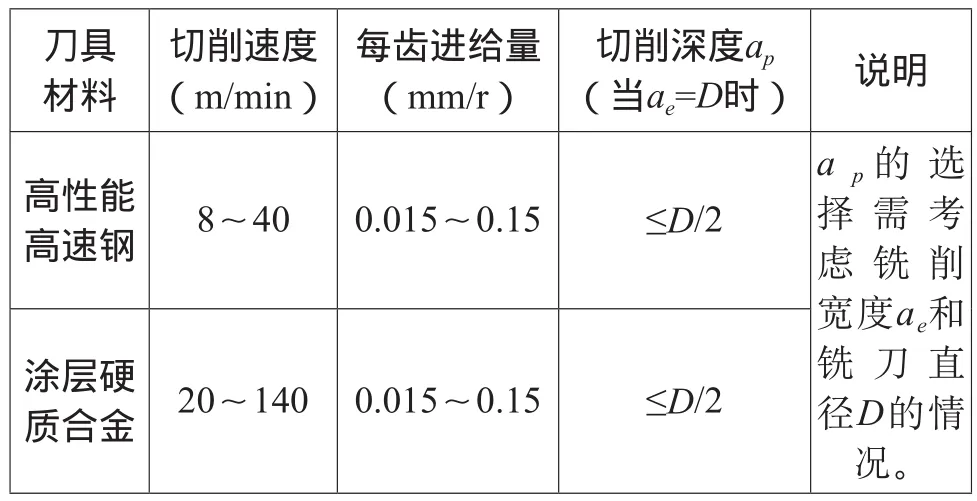

由于不锈钢材料的切削性能差、切削温度高、刀具寿命短,所以,铣削不锈钢的切削用量应比加工普通碳钢时要低。以直柄立铣刀为例,切削用量的一般选择原则参见表1。

表1 立铣刀加工不锈钢的切削用量选择

2.4 充分的冷却润滑

充分的冷却润滑可显著延长刀具寿命,提高工件表面质量。在实际生产中,可选择不锈钢专用切削油作为冷却液,并配合机床主轴高压中心出水功能(压力大于2MPa),将切削油高压喷至切削区,进行强制冷却润滑,以获得良好的冷却润滑效果。

3 上述方法的实践应用

如前所述,通过对图1所示零件的数控铣削工序进行详细的工艺分析和工序划分,共需粗铣、钻孔、精铣、镗孔等20个工步,4种类型12把刀具才能完成该工序的加工。以零件上端6.50-0.03异形凸台的加工为例,编写了刀具、工艺清单,如表2所示,用以说明如何考虑和选择加工方法,从而保证尺寸一致性和表面质量。

4 结束语

对不锈钢材料数控铣削方法的分析和加工实践表明:在多品种、小批量生产条件下,采取上述加工方法完成小型不锈钢精密零件数控铣削,能够有效减少辅助工作时间,提高精加工刀具的耐用度,保证产品铣削质量,工序零件交检合格率达100%,生产效率得到了较大提高。

1 曾正明. 机械工程材料手册: 金属材料[M]. 北京: 机械工业出版社, 2010

2 杨建明. 数控加工工艺与编程[M]. 北京理工大学出版社, 2014

3 徐宏海. 数控机床刀具及其应用[M]. 北京: 化学工业出版社, 2010

表2 XX零件数控铣削刀具、工艺清单

1009-8119(2017)07(1)-0059-03