一种碳纤维层压板铣削变形仿真分析方法*

李 勇,余杭卓,江 磊,肖 海,方 丁,蒋昊雨

(1.西南交通大学 机械工程学院,成都 610031;2. 成都飞机工业(集团)有限责任公司 制造工程部,成都 610092;3.大连理工大学 化工机械与安全学院,辽宁 大连 116023)

一种碳纤维层压板铣削变形仿真分析方法*

李 勇1,余杭卓1,江 磊1,肖 海2,方 丁2,蒋昊雨3

(1.西南交通大学 机械工程学院,成都 610031;2. 成都飞机工业(集团)有限责任公司 制造工程部,成都 610092;3.大连理工大学 化工机械与安全学院,辽宁 大连 116023)

研究了碳纤维层压板有限元模型的构建方法,并以某典型碳纤维层压板为例,通过试验获得了其材料性能参数和加工时的三向铣削力,并应用该方法和试验所得数据在ANSYS中建立了精确的碳纤维层压板仿真模型。以此为基础提出了碳纤维层压板铣削变形的有限元仿真分析方法,并进行了验证试验。试验结果表明,仿真值与实际加工中的变形量吻合较好,平均相对误差为4.1%。因此可以通过该方法对碳纤维层压板铣削变形进行预测,从而为加工工艺的合理性及优化提供一定的参考。

碳纤维层压板;铣削变形;预测;有限元仿真

0 引言

航空用碳纤维层压板在轮廓加工过程中容易产生变形,从而产生翘曲影响加工质量。因此,通过仿真预测加工变形,从而调整装夹方案或工艺参数,对提高加工精度具有重要意义。

国内外学者针对碳纤维复合材料的铣削力和加工仿真做了大量的研究,并取得了较多的研究成果。韩胜超等人采用瞬时刚性力模型对多齿铣刀侧铣多层碳纤维复合材料加工过程进行铣削力建模与仿真[1]。庄舰等人建立了碳纤维复合材料三维周铣加工的有限元模型,通过试验获取加工铣削力,并将其加载到有限元模型,通过仿真分析了结构的应力应变情况[2]。秦旭达等对单向纤维铺层的单层碳纤维板料进行了切削仿真,研究了纤维方向对切削过程的影响[3]。齐振超等借助数值仿真方法建立了两层单向CFRP直角切削模型,对其切削机理进行了研究[4]。Durao等人对碳纤维复合材料的钻削分层进行了数值模拟研究,从而实现对碳纤维复合材料钻削分层的预测[5]。Camanho等对碳纤维复合材料钻削加工分层过程进行了有限元仿真,较深入地研究了分层的机理及其演变过程[6]。Madhavan等利用有限元对单向CFPR层合板直角切削过程进行了研究,重点分析了纤维角度与进给量对切削力及切屑形态的影响规律[7]。但是这些研究大多针对碳纤维钻削加工或是单层单向结构,而对多层不同铺层角度的碳纤维层压板铣削加工变形的仿真及预测研究较少。而且碳纤维层压板由于纤维的各向异性和铺层角度的不同,其有限元模型的建立和仿真都比较困难。

针对上述问题,本文对碳纤维层压板的有限元仿真方法及其轮廓铣削的变形预测进行了研究,并做了验证试验,从而为工艺设计的优化提供了一定的参考依据。

1 铣削变形有限元仿真

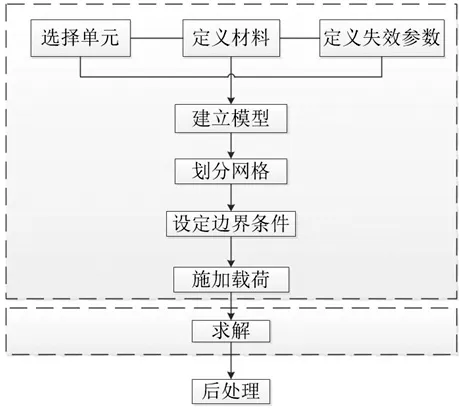

通过对碳纤维层压板轮廓铣削变形进行有限元仿真,进而实现铣削加工变形的预测,从而减小工艺制定的时间成本以及为工艺的优化提供参考依据。图1为碳纤维层压板铣削变形仿真流程图。

图1 仿真流程图

1.1 定义单元

由于碳纤维复合材料具有各向异性,其分层结构及纤维铺层角度对材料性能具有一定的影响,为了建立较为精确的有限元仿真模型,本文选择ANSYS中的SHELL281单元对其进行建模。SHELL281单元是8节点高阶四边形有限应变壳单元,支持几乎所有的包括大应变在内的材料的非线性行为[8],可以完成不同角度与多层纤维的铺层设置,实现基体与增强纤维的复合,能够建立起较为准确的碳纤维层压板模型,因此能够比较精确地模拟层压板的铣削变形。

1.2 定义材料参数

仿真需要定义的材料性能参数主要包括层压板的弹性常数(三个主应力方向的拉伸模量、泊松比和剪切模量),增强纤维的弹性常数(拉伸模量和泊松比);层压板失效参数(包括最大许用拉应力、最大许用压应力和最大许用剪切应力)。

(1) 弹性常数

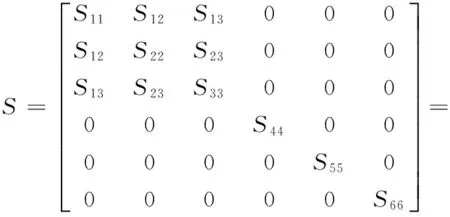

碳纤维复合材料中,碳纤维为增强体,环氧树脂为基体。碳纤维起增强和承载的作用,环氧树脂起支撑和粘接碳纤维的作用。工程上常采用工程弹性常数来表示材料的弹性特性,碳纤维复合材料属于各向异性材料,其材料性能与内部结构有很大关系,因此层压板弹性常数必须通过相关试验确定。由复合材料力学知识可知,上述参数均可通过拉伸与纯剪切试验来测定,因为通常试验是在已知载荷下测量试件的位移或应变完成的,因此测量柔度系数比较方便,对于正交各向异性材料,测得的工程弹性常数与柔度系数Sij的关系表示如下[9]:

其中,EX,EY,EZ分别是材料在X、Y、Z(所示坐标系)弹性主方向的弹性模量,其定义为只有一个主方向上有正应力作用时,正应力与该方向线应变的比值:

(1)

且根据文献[10]知,对于正交各向异性材料有:

EY=EZ

(2)

μij为泊松比,其大小为:

(3)

GXY,GXZ,GYZ分别为XY、XZ、YZ平面内的剪切弹性模量,根据文献[10]可得:

(4)

碳纤维复合材料中的碳纤维属于线弹性体,在仿真中需要输入的弹性常数包括一个拉伸弹性模量和泊松比。本文直接根据文献[9]确定碳纤维弹性常数,查得其大小为:E=225GPa,μ=0.21。

(2)失效参数

本文通过最大许用应力值来定义碳纤维层压板的失效参数,其计算公式如下:

(5)

其中,σmax为最大应力(拉、压与剪切应力),ns为大于1的常数,称为安全系数。根据试验数据结合公式(5)可以确定材料的各应许用应力值,并以所求许用应力值为依据判断材料失效与否,若每层材料在受到载荷后所产生的应力值大于许用应力值则整个层压板发生失效。

1.3 几何模型构建

模型的建立主要包括定义层压板截面和强化纤维的截面、建立面体、划分网格、创建强化纤维并生成层结构。

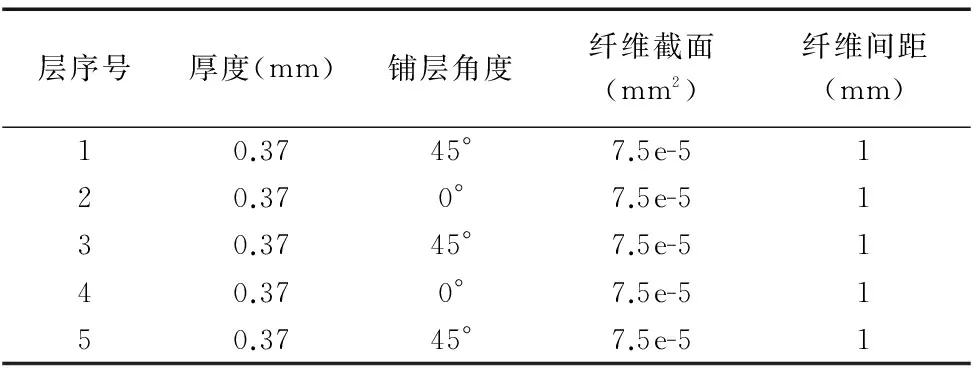

首先根据试件的纤维层数、每层厚度、纤维铺层角度来定义层压板截面,通过每层纤维的横截面积与纤维之间的距离完成强化纤维截面的定义,本文所研究碳纤维层压板试件截面及强化纤维截面参数如表1所示。然后根据试件尺寸建立面体,对面体进行网格划分,并以该面体尺寸为参照创建强化纤维。

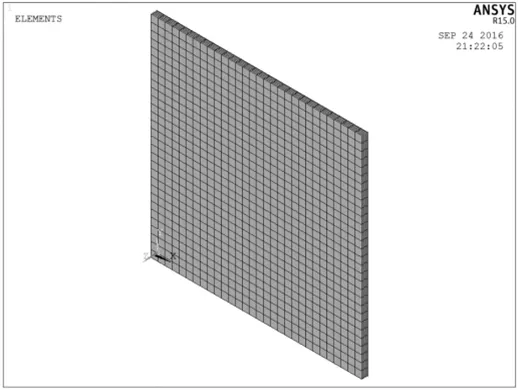

强化纤维的创建需要先设置单元属性,主要是将其材料设置为之前定义的纤维材料,输入其弹性常数,然后使用Ereinf命令即可生成强化纤维,最后便可建立与试件完全一致的碳纤维复合材料层压板结构,完成如图2所示几何模型的建立。

表1碳纤维层压截面参数

图2 碳纤维层压板几何模型

1.4 约束与载荷施加

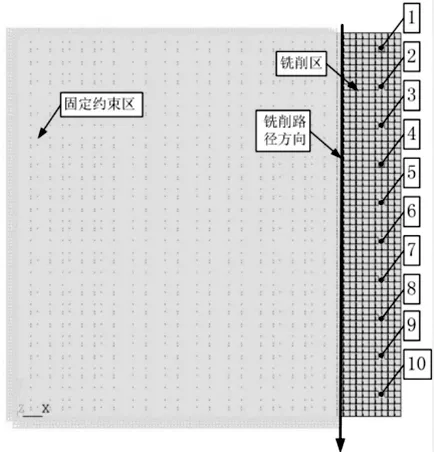

图3为碳纤维层压板试件有限元分析模型,图中箭头表示铣削路径方向。根据实际装夹情况,箭头左侧被压板压紧,故设置为固定约束,将该区内的所有节点自由度设为全约束;右侧铣削区不施加约束,如图3所示。

沿箭头所示路径在该区选取若干个节点作为观察点,节点的选取按照刀具直径和加工时的径向切宽来确定,应确保所选单个节点在径向切宽范围之内。本文选取如图3所标的10个节点(间隔5mm)作为观测点,将试验测得的最大三向铣削力依次施加在每个观测点上进行仿真,并查看其结果。

图3 有限元仿真模型

2 仿真参数的获取

为了仿真的准确性,本文通过试验确定碳纤维层压板仿真分析所需的弹性常数和加工时的三向铣削力。

2.1 层压板力学性能参数

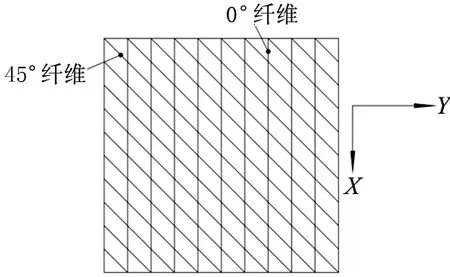

试验所用碳纤维层压板型号为IMA-12K,由五层碳纤维铺设而成,各层碳纤维铺设的角度自下到上依次为45°,0°,45°,0°,45°,每层厚度为0.37mm。图4为根据IMA-12K层压板力学试验规定建立的试验坐标系。沿着纤维方向为X向,垂直纤维方向为Y向,沿材料厚度方向为Z向。试验用碳纤维层压板切削路径为直线,且与X向平行。

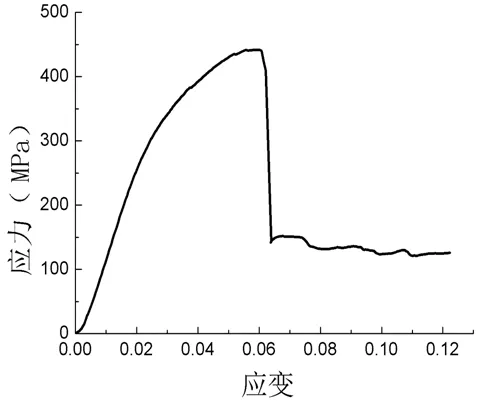

拉伸与剪切试验均可由万能材料试验机完成,试验设备如图5所示。图6、图7为试验测得的X、Y向应力-应变关系曲线。

图4 材料性能试验坐标系

图5 碳纤维层压板拉伸试验

图6 X向应力应变关系

图7 Y向应力应变关系

从图6、图7可知,X向最大应力为580 MPa,对应的应变为0.07,Y向最大应力为450 MPa,对应的应变为0.06,根据公式(1)~公式(4)可以求出材料的弹性常数,计算结果如表2所示。

2.2 载荷参数

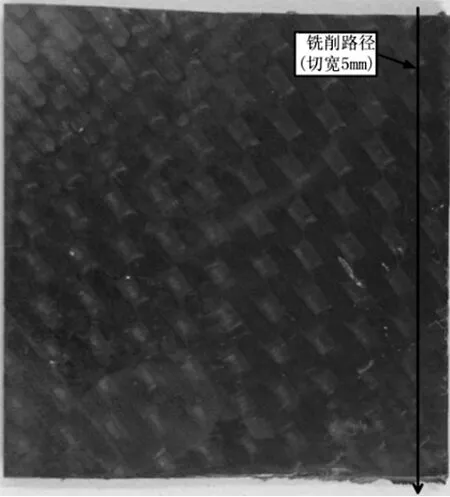

本文通过铣削试验获取铣削的最大铣削力,并将其作为载荷施加到有限元模型中进行仿真。为了便于验证,试验过程也将同时测量铣削变形量。图8所示为试验所用碳纤维层压板试件,试件尺寸为60×60×1.85 mm。

表2 碳纤维层压板力学性能参数

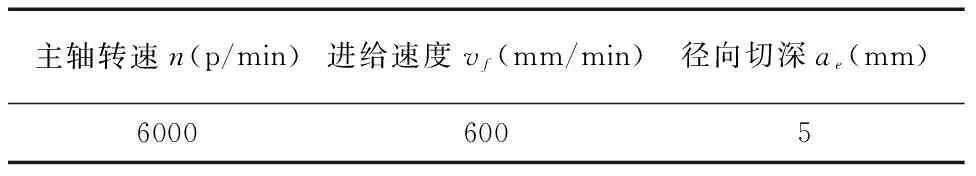

试件装夹加工示意图如图9所示,采用压板压紧,留出10mm的外伸量。利用直径为10mm的铣刀沿X向进行铣削加工,工艺参数如表3所示。

表3 切削工艺参数

图8 碳纤维层压板试件

图9 碳纤维层压板装夹示意图

加工过程中采集到的铣削力时域曲线如图10所示,可知切向铣削力最大值在50~60N之间波动,径向铣削力最大值在30~40N之间波动,轴向铣削力最大值在15~20N之间变化,最终取其最大值为FX=55N,FY=35N,FZ=20N进行仿真。

图10 铣削力时域信号示意图

3 试验结果及其分析

3.1 试验结果

本文在不考虑材料去除对变形影响的情况下,对碳纤维层压板进行了铣削变形有限元仿真,并通过实际的铣削试验对仿真结果进行了验证。在图8所示试件上设置与仿真模型中相对应的观测点,并对试件进行铣削,采用打表的方式测量得到实际变形量。

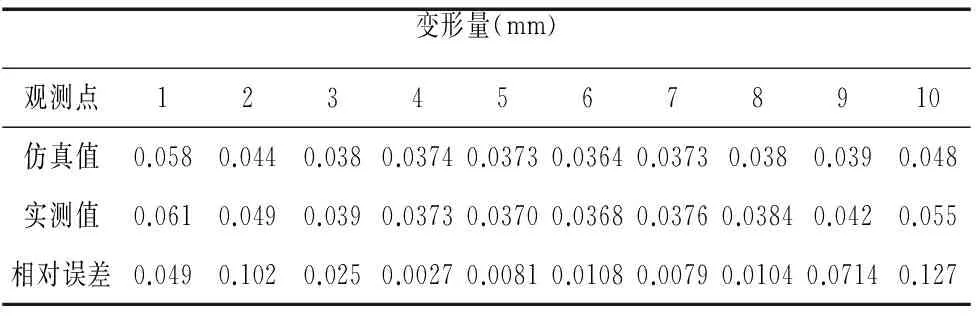

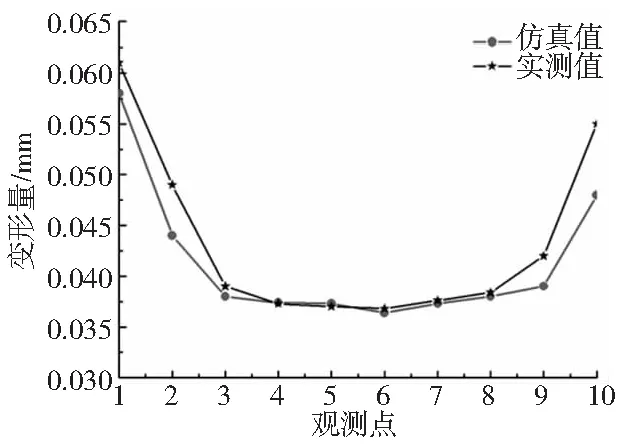

试验与仿真结果如表4所示,观测点变形云图如图11所示,其与变形实测值的对比结果如图12所示。

表4 实测值与仿真值比较

3.2 结果分析与讨论

从总体看,仿真值较实测值小。这主要是因为在仿真时忽略了材料去除及切削热对其变形的影响,在这种情况下周边材料对受力点有一定的约束,而实际铣削时这种约束是不存在的,且切削热会使变形有所增大。另外,仿真模型的建立、材料本构关系的正确性、网格划分都会对仿真结果产生一定的影响。

由图12可以看出,铣削变形的有限元仿真结果与实际测量值在一定程度上十分接近,且变化趋势一致,通过表4求得平均相对误差为4.1%,表明本文所设计的试验方法、有限元模型的构建和仿真参数的获取方法具有一定的可靠性,且本文所述的仿真方法具有以下优点:

(1)建模方法简单精确,仿真简便易行;

(2)可以较好地确保材料本构关系的正确性。

但是,本文仿真所需铣削力及材料性能参数均通过试验获得,因此仿真结果对试验有很大的依赖性。这就要求必须确保试验的可靠性和正确性。

图11 中间区域变形云图

图12 仿真值与实测值比较曲线

4 结束语

本文研究了以碳纤维层压板为代表的纤维增强类复合材料层压板在ANSYS中的精确建模过程,并提出了较为完整的铣削变形仿真流程。通过试验的方法获得了碳纤维层压板的弹性常数和铣削力,在此基础上进行了铣削变形仿真及试验验证。试验结果表明,仿真值与实际测量的变形量吻合较好,从而说明本文提出的建模、仿真方法及材料性能参数的获取方法具有一定的可靠性,可以为类似的复合材料层压板的铣削变形仿真和预测提供参考。

[1] 韩胜超,陈燕. 多齿铣刀侧铣加工多层CFRP铣削力的建模与仿真[J]. 复合材料学报, 2014,31(5):1375-1381.

[2] 庄舰,柯春松,熊瑞斌,等. 碳纤维复合材料周铣加工过程的数值模拟研究[J]. 浙江科技学院学报,2013,25(5):345-350.

[3] 秦旭达,李永行,王斌,等. CFRP纤维方向对切削过程影响规律的仿真研究[J].机械科学与技术,2016,35(3): 472-476.

[4] 齐振超,刘书暖,程晖,等.基于三维多相有限元的CFRP细观切削机理研究[J].机械工程学报,2016,52(15):170-176.

[5] L M P Durao, M F S F de Moura, A T Marques. Numerical prediction of delamination onset in carbon/epoxy composites drilling[J].Engineering Fracture Mechanics,2008,75(9): 2767-2778.

[6] P P Camanho, C G Davila, D R Ambur.Numerical simulation of delamination growth in composite materials[R]. Hampton, Virginia: NASA Langley Research Center, 2001.

[7] V Madhavan, G Lipczynski, B Lane, et al. Fiber orientation angle effects in machining of unidirectional CFRP laminated composites[J]. Journal of Manufacturing Processes,2015(20):431-442.

[8] 张鑫. 基于ANSYS的复合材料仿真分析[D]. 西安:西安电子科技大学,2009.

[9] 沈观林,胡更开. 复合材料力学[M].北京:清华大学出版社,2007.

[10] 张晓霞,周柏卓.正交各向异性材料弹性本构关系分析[J].航空发动机,1997(1):20-25.

[11] 杨宇航.复合材料层合板结构非局部失效建模与有限元分析[D].杭州:浙江大学,2015.

[12] 储进科. 碳纤维复合材料层合板渐进失效声发射试验研究与分层数值仿真[D].杭州:浙江大学,2013.

(编辑 李秀敏)

A Method of Simulated Analysis on Milling Deformation of Carbon Fiber Laminate

LI Yong1,YU Hang-zhuo1,JIANG Lei1,XIAO Hai2,FANG Ding2,JIANG Hao-yu3

(1. School of Mechanical Engineering, Southwest Jiaotong University,Chengdu 610031,China;2.Department of Manufacturing Engineering, Chengdu Aircraft Industrial (Group) Co.,Ltd.,Chengdu 610092,China)

For the carbon fiber laminate, it researched the construction method of the finite element model, then acquired the material parameters and three-direction milling forces by tests. The finite element model of carbon fiber laminate was constructed in ANSYS through this method and other test data. It proposed a simulation method of milling deformation for carbon fiber laminate and also did a verification test. The test results show that the differences between simulated value and the actual deformation were small and the average relative error was 4.1%. Therefore, the milling deformation prediction of carbon fiber laminate using the method was feasible and it could provide some references for optimizing the process of milling machining.

carbon fiber laminate; milling deformation; prediction ;finite element simulation

1001-2265(2017)08-0134-04

10.13462/j.cnki.mmtamt.2017.08.035

2016-10-21;

2016-11-17

四川省科技支撑计划项目(2014GZ0123)

李勇(1992—),男,甘肃会宁人,西南交通大学硕士研究生,研究方向为机械制造及自动化,(E-mail)LI_YONG206 @163.com。

TH162+.1;TG506

A