抗硫管硫化物应力腐蚀开裂试验方法探讨

张忠铧,齐亚猛,郭金宝,张春霞

(宝山钢铁股份有限公司 上海 201900)

·试验研究·

抗硫管硫化物应力腐蚀开裂试验方法探讨

张忠铧,齐亚猛,郭金宝,张春霞

(宝山钢铁股份有限公司 上海 201900)

近年来高井深、高温高压和高含硫等苛刻腐蚀环境的油气田相继开发,对高钢级油套管需求日益增加。然而抗硫化物应力腐蚀试验的钢材强度等级增加会导致抗硫实验中加载的载荷值越来越接近材料的名义屈服强度,应力环系统的细微偏差会导致较大的实验误差。通过试验,分析了应力环在恒载荷试验中存在的主要问题,其中应力环体位移-载荷曲线偏移和附加弯矩(扭矩)是应力环恒载荷结果离散度大的主要原因。为有效解决这些问题,自主研发了带有更精准砝码载荷加载和自动调心装置的六头砝码式恒载荷试验机,经试验证实其试验结果较应力环系统更具稳定性和可靠性。此外,结合恒载荷(A法)和双悬臂梁试验(D法)特点,对油套管抗SSC试验方法给出了合理建议。

抗硫管;硫化物应力腐蚀开裂;应力环;六头砝码式恒载荷试验机

0 引 言

硫化氢环境下,硫化物应力腐蚀开裂(SSC)、氢致开裂(HIC)和电化学腐蚀是金属主要的腐蚀失效形式[1],其中SSC是抗硫管和其他设备破坏性和危害性最大的一种形式[2]。SSC是指酸性环境中金属材料在拉应力或残余应力作用下发生的低应力且无预兆的突发性断裂。其作用机理是湿H2S环境中钢表面腐蚀产生的氢原子渗入钢内部,进而固溶于晶格中,在氢降低原子键合力(HID)和氢压(HP)作用下使钢的脆性增加,在较低外加拉应力或残余应力下形成开裂[3-5]。由腐蚀机理可知,抗硫管产生SSC的基本条件有两个,如图1所示:1)环境介质中酸性H2S含量需超过临界值;2)拉应力的存在,两者相互作用,互不可缺。

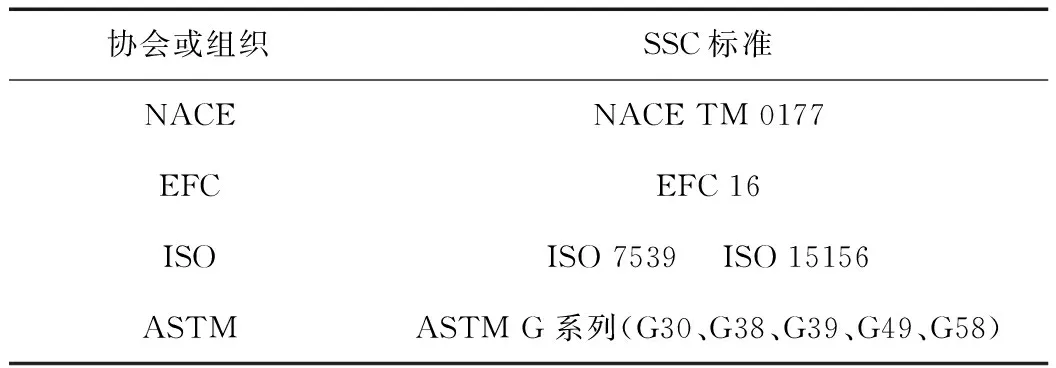

由于SSC导致的破坏往往没有明显预兆性的脆性断裂,对抗硫管等油田用管的危害性极大。因此,抗硫化物应力腐蚀开裂性能试验显得尤为重要。美国腐蚀工程师协会(NACE)、欧洲腐蚀联合会(EFC)、国际标准化组织(ISO)和美国材料与试验协会(ASTM)都建立了相应的试验标准,详细情况见表1所示。归纳以上几种标准,SSC试验方法主要有标准单轴拉伸试验(UT)、三点弯梁试验(TPB)、四点弯梁试验(FPB)、C-形环试验(CR)和双悬臂梁试验(DCB)。不同试验方法,SSC试验的评定指标也不同。其中单轴拉伸试验法由于操作方法相对简单,试验重复性好等优点被广泛应用。该方法是对圆棒试样施加单轴向载荷并保持载荷,应力环因其体积较小、操作较为方便等优点被推荐作为测量载荷的设备,然而在实验过程中由于变形量-载荷对应关系、轴心度等问题容易导致很大的误差,主要误差形式如下:1) 材料未到屈服即发生延伸;2)相同环境下每组3根平行试样,一根试样在极短的时间内发生断裂(30 h以内),另一根超过720 h仍不断裂;3)同材质试样在低载荷加载时未能通过检验,而在较大载荷加载时则可以通过检验(大于720 h)。针对以上情况,本文详细研究了应力环设备进行SSC试验产生误差的原因,并从设备和试验方法方面给出了相应的改进措施和建议。

图1 SSC腐蚀机理图

协会或组织SSC标准NACENACETM0177EFCEFC16ISOISO7539 ISO15156ASTMASTMG系列(G30、G38、G39、G49、G58)

2 应力环工作原理及存在问题

2.1 应力环工作原理

应力环结构如图2所示。测试试样穿过试验容器通过夹套或螺母固定在应力环的中央,通过加载螺帽使得应力环环体发生压缩变形,由于应力环整体是一个弹性体,环体发生压缩变形后会对试样有一定的拉伸应力,从而给试验试样加载某一载荷。试样载荷是通过测定应力环变形量和载荷量而确定的,变形量是应力环上下两平台的位移量,由于下平台固定在应力环设备基座上面,因此应力环总的变形量主要是上平台的位移量。该位移量可以通过上平台的千分表来测定。通常情况下,在量程范围内应力环的载荷和变形量呈近似线性关系。

虽然应力环具有体积小、原理合理等优点,但是在几种系统偏差作用下试样在单轴拉伸加载过程会出现较大误差。况且随着钢材强度等级越来越高,要求加载的载荷值越来越接近材料的名义屈服强度,应力环系统的细微偏差会导致较大的实验误差。因此,本文通过试验测试分析了应力环存在的系统偏差。

图2 应力环结构图

2.2 应力环存在的问题(系统偏差)

2.2.1 力学特性引起的系统偏差

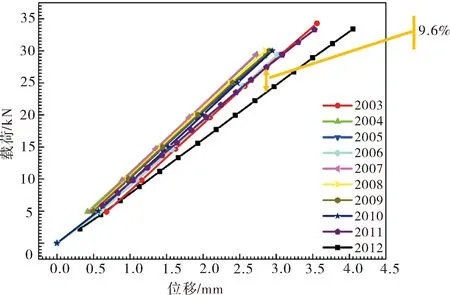

应力环装置是通过压缩变形产生反作用力以对试样进行施加拉伸载荷的。通常情况下,在量程范围内应力环的压缩变形量和应力载荷有一一对应关系,并且呈线性关系。然而在反复较大载荷作用下应力环由于疲劳性能会导致明显的变形量-载荷曲线偏移。我们对宝钢某应力环逐年进行位移-载荷曲线测量,结果见图3所示。由图可见,同一应力环不同时期计量结果最大偏移量接近10%。如果不使用定期计量的载荷-位移曲线对试样进行加载时,所造成的实验误差会很大,对实验结果造成重大影响。

图3 宝钢某应力环10年内位移-载荷曲线

2.2.2 试样夹具和转换接头间同轴度引起的偏差

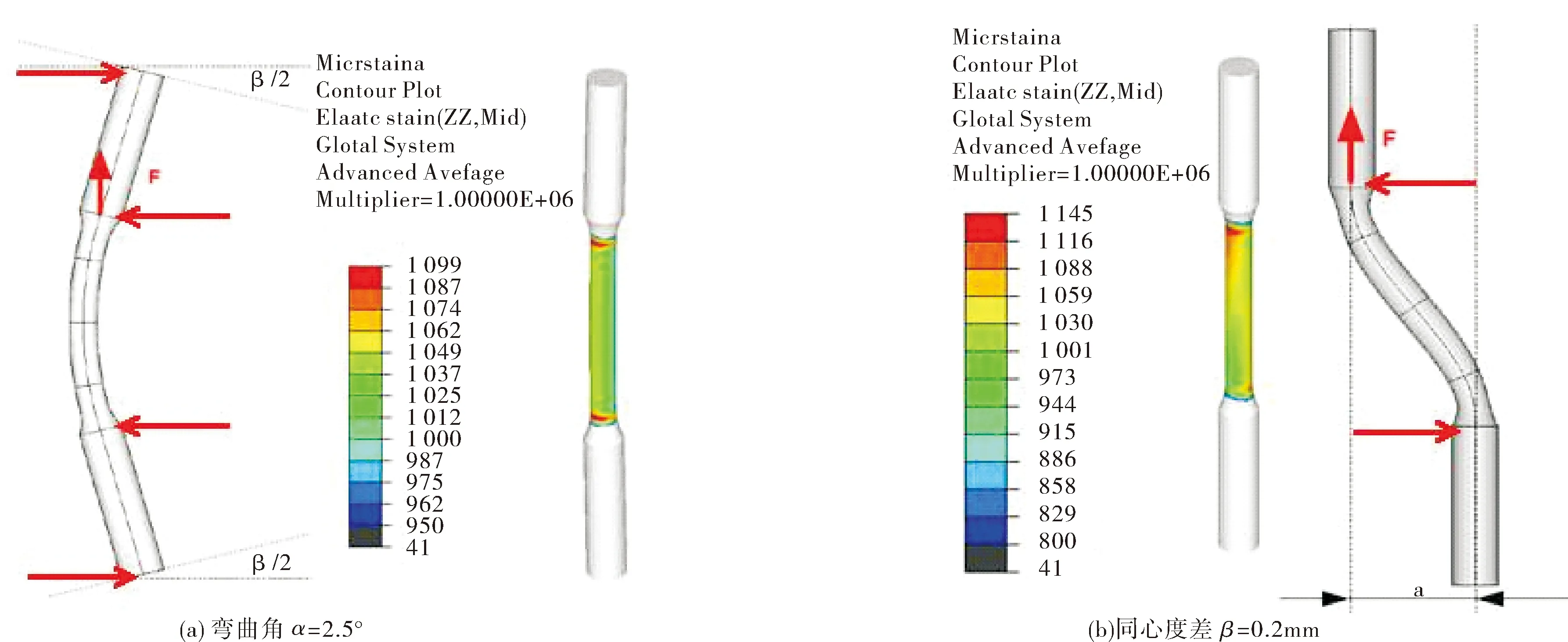

由图2可见,加载在试样上的载荷是应力环压缩变形反作用力通过加载螺帽、螺杆和试样夹套传递来实现,其载荷值与应力环环体、螺帽、螺杆和夹套等部件密切相关。若部件间存在轴心偏差或应力环环体压缩变形左右不均匀时,试样受到额外扭矩的作用。目前应力环存在两种常见加载误差:同心度和同轴度误差,如图4所示。我们通过试样表面贴应变片进行标准拉伸实验标定来进一步验证扭矩或加载误差的存在。图5为试样的标定曲线,通过曲线可证实明显弯矩的存在,并且由于弯矩造成的试样局部载荷偏差最大可达28%。此外,通过有限元数值模拟方法研究了弯曲角和同心度对额外附加载荷的影响,如图6所示。若试样弯曲角为2.5°时,试样上的最大附加载荷约为10%;若同心度差为0.2 mm时,最大附加载荷可达15%。Herve Marchebols等人也发现应力环加载产生的附加弯矩可达1%~13.8%[6]。由于弯矩或扭矩导致的额外载荷会明显影响试验结果。

图4 应力环常见加载偏差

图5 试样拉伸标定曲线

针对应力环上述问题,从设备和试验方法方面进行了研究。一是设备方面,自主开发了砝码式恒载荷加载装置,可以解决疲劳引起系统偏差和弯矩(扭矩)产生附加载荷等问题;二是试验方法,结合石油管实际服役情况详细比较了恒载荷试验(A法)和双悬臂梁试验(D法)两种方法,并给出合理的试验方法选择建议。

3 自主开发六头砝码式恒载荷试验机

六头砝码式恒载荷试验机采用更精确的砝码载荷加载和自动调心装置,能够有效解决应力环存在的几种系统偏差问题,其设计原理图和实物图如图7所示。

图6 有限元数值模拟

为验证六头砝码式恒载荷试验机在恒载荷试验方法中的可靠性,选用高钢级抗硫管分别在六头砝码式恒载荷试验机和应力环设备上进行试验,试验条件和结果见表2所示。综合三组实验结果得知:

1) 试验1: 小尺寸110SS抗硫管试样采用六头砝码式恒载荷试验机和应力环均可通过SSC试验,说明该条件下两种设备具有等同的检测能力。也有可能是所使用的应力环系统偏差较低。

2) 试验2:大尺寸110SS抗硫管试样采用应力环进行试验时2根试样通过SSC试验,1根试样仅仅65 h就发生断裂,试验结果离散度很大;而采用六头砝码式恒载荷试验机进行试验时3根试样均可以通过SSC试验,离散度很小。

3) 试验3:大尺寸125SS抗硫管试样采用应力环进行试验时有2根在210 h和230 h发生断裂,而另一根则可以通过SSC试验;而采用六头砝码式恒载荷试验机进行试验时3根试样断裂时间在120~264 h之间。

综上所述,应力环设备得出的恒载荷试验结果离散度和偏差较大,而采用六头砝码式恒载荷试验机得到的结果均一性和可靠性较好,更能够真实的反应材料的抗硫管硫化物应力腐蚀开裂能力。

图7 六头砝码式恒载荷试验机

试验试验机牌号试样尺寸/mm溶液屈服强度/MPa加载系数断裂时间/h1应力环六头机110SS3.76A758.085.0%>7203.75A758.085.0%>7203.79A758.085.0%>7203.78A758.085.0%>7203.76A758.085.0%>7203.76A758.085.0%>7202应力环六头机110SS6.43A758.085.0%656.44A758.085.0%>7206.45A758.085.0%>7206.45A758.085.0%>7206.45A758.085.0%>7206.45A758.085.0%>7203应力环六头机125S6.43A862.080.0%2306.44A862.080.0%>7206.44A862.080.0%2106.44A862.080.0%1206.45A862.080.0%2646.44A862.080.0%216

4 试验方法的认识及选择

目前SSC试验方法主要有4种,每种试验方法都有不同的评价标准。NACE和ISO标准中均指出4种试验方法结果不可相比较,说明每种试验方法都有自己的独立性。在实际应用中,选用合适试验方法可以真实评价材料在服役工况下的抗SSC性能。

油套管是石油天然气开发最常用的石油用管。随着高酸性气田的不断开发,油套管的抗SSC性能试验显得越来越重要。目前对于油管和套管的抗SSC性能评价通常采用恒载荷方法(A法),然而油管和套管的受力状态不同,采用同一的试验方法显然是不合适的。下面结合试验方法和油套管受力状态讨论一下试验方法的选择:

1)试验方法分析:恒载荷方法(A法)主要模拟材料受拉应力条件下的抗SSC性能,反映的是抗裂纹萌生的能力;双悬臂梁试验(DCB,D法)主要模拟内压条件下材料的抗SSC性能,反映的是材料抗裂纹扩展的能力。依据服役状态选用合适的试验方法才能更真实反映材料的抗SSC性能。

2)套管在固井后主要承受管体内外压力,受力状态主要为环向应力,轴向拉应力为次要因素。结合A法和D法的特点,D法比A法更能模拟套管真实的受力状态。加拿大IRP标准也认为D法更接近套管受力状态,A法无法反映环向应力下抗SSC性能。此外,国外很多石油天然气厂家(ExxonMobil和Shell)均采用D法用于抗硫套管的抗硫检验。因此,套管的抗SSC性能应采用D法进行检验。

5 结 论

1) 研究了应力环设备在恒载荷试验中存在的主要问题。应力环环体疲劳导致位移-载荷曲线偏移和同心度偏移导致的附加载荷会导致试验误差和离散度较大,不能真实反映材料的抗SSC性能。

2) 自主研发的六头砝码式恒载荷试验机采用更精确的砝码载荷加载和自动调心装置,能够有效解决应力环存在的几种系统偏差问题。经腐蚀试验证实六头砝码式恒载荷试验机的试验结果稳定性和可靠性更好。

3) 结合A法和D法特点,认为套管的抗SSC性能更适合采用D法进行检验。

[1] 邵晓东,庄传晶,韩新利,等. 酸性环境用油气输送管线钢的研究进展[J]. 机械工程材料,2010,34(11):1-4.

[2] 左景伊. 应力腐蚀破裂[M]. 西安:西安交通大学出版社,1985.

[3] ORIANI R A. Whitney Award Lecture -1987: Hydrogen-The Versatile Embrittler [J]. Corrosion 1987, 43(1):390-397.

[4] QI Yameng, LUO Hongyun, ZHENG Shuqi, et al. Effect of H2S partial pressure on the tensile properties of A350LF2 steel in the absence and presence of pre-immersion [J]. Materials Science & Engineering A, 2014, 609(27): 161-167.

[5] 尤克勤. 湿硫化氢环境中的硫化物应力开裂腐蚀分析[J]. 硫磷设计与粉体工程,2014,24(2):20-23.

[6] MARCHEBOIS H, DULCY N, CERNOCKY E P, et al.NACE TM0177 method A uniaxial tensile testing:learning from investigations on test procedure[C]//. NACE Corrosion, March 22-26,2009, Atlanta:Paper No.09094.

Investigation on Test Methods of SSC-resistant OCTG

ZHANG Zhonghua, QI Yameng, GUO Jinbao, ZHANG Chunxia

(BaoshanIron&SteelCo.Ltd.,Shanghai201900,China)

More and more HPHT oil and gas fields containing H2S have been exploited in recent years, which lead to the increasing demand for high-grade tubing and casing. However, the loaded stress is more and more close to the nominal yield strength of materials during SSC tests with the steel grade increasing. Then the slight deviation of the proof ring system could lead to large experimental error. The main problems of proof ring in the experiments with constant load is anelyzed. The result shows that deviation of the proof ring displacement-loading curve and the additional bending moment are the primary causes that resulted in the large discrete degree of experimental results. In order to solve the problems, the 6-head-constant loading test machine is developed with the device of counter poise loading and automatic centering. The experimental results confirm that the results of new developed constant-loading machine are more stable and reliable compared with proof ring device. In addition, the reasonable suggestions about the SCC test methods of tubing and casing are given.

SSC-resistant tube; sulfide stress cracking; proof ring; the 6-head-constant loading test machine

张忠铧,男,1969年生,教授级高级工程师,1998年毕业于东南大学,获博士学位,现主要从事耐腐蚀油套管产品开发和腐蚀行为研究工作。E-mail:qiyameng@baosteel.com

TG172

A

2096-0077(2017)04-0021-05

10.19459/j.cnki.61-1500/te.2017.04.006

2017-05-24 编辑:屈忆欣)