镍基单晶冷却叶片高温持久性的理论与试验研究①

孙伟康,徐元铭,胡春燕,刘曼卿,刘新灵

(1.北京航空航天大学 航空科学与工程学院 ,北京 100191 ;2.中航工业北京航空材料研究院,北京 100095)

镍基单晶冷却叶片高温持久性的理论与试验研究①

孙伟康1,徐元铭1,胡春燕2,刘曼卿1,刘新灵2

(1.北京航空航天大学 航空科学与工程学院 ,北京 100191 ;2.中航工业北京航空材料研究院,北京 100095)

采用含有0~4排气膜孔的薄壁平板试样模拟镍基单晶冷却叶片,研究了气膜孔排布对镍基单晶冷却叶片高温持久性的影响,并基于晶体塑性理论建立单晶材料蠕变数值计算模型,将其编入Abaqus用户子程序中,对不同气膜孔排布的薄壁平板试件进行有限元分析。试验结果表明,在气膜孔数相同的情况下,随着气膜孔排数的逐渐增多,冷却叶片高温持久寿命不断降低,且下降趋势逐渐加剧。文中提出了基于有限元数据的高温持久寿命预测幂函数模型,在对应孔排布、应力、温度条件下,其相对误差均小于3%,有限元分析得到的应力场分布结果与试样的断口形貌相吻合。

气膜孔分布;镍基单晶冷却叶片;DD6;薄壁平板试样;持久寿命

0 引言

镍基单晶高温合金以其优越的高温抗蠕变、疲劳、氧化等综合性能,被广泛用于涡轮发动机叶片及其他热端部件上[1-3]。随着航空发动机向更高涡轮进口温度方向发展,在涡轮叶片表面设计密布气膜孔的气膜孔冷却技术成为一种大胆有效的尝试。然而,气膜孔的存在破坏了叶片的几何完整性,导致孔周由于应力集中而处于多轴高应力状态,这对冷却叶片乃至发动机的使用寿命均产生较大的不良影响。因此,对含气膜孔的单晶高温叶片进行力学性能尤其是蠕变性能研究,具有较重要的工程意义。对于镍基单晶合金的高温蠕变性能,国内外已有相关研究。Hou[4]等从单晶冷却叶片中取出一个含气膜孔的单胞模型,并进行蠕变及持久寿命分析。结果表明,气膜孔附近存在温度梯度,其对持久寿命有较大影响。Ai[5]等研究了[001]取向DD6在950 ℃/377 MPa条件下的蠕变性能,并与无孔试样相比较。研究表明,无孔薄壁平板试样的高温持久寿命是带孔试样的2倍。Zhang[6]等研究了900 ℃/500 MPa和1000 ℃/300 MPa条件下,[001]、[011]、[111]3种取向DD6的蠕变性能,发现随着温度升高,材料各向异性降低,DD6蠕变性能有明显的晶体取向相关性。 Li[7]等研究了900 ℃条件下,不同孔间距DD6镍基单晶气膜孔的弹塑性行为。研究表明,多排孔间存在着明显的应力干涉。Li[8]等研究了气膜孔布局对前缘气膜冷却效率的影响,发现随着孔间距的增加,径向平均冷却效率不断降低。

本文从气膜孔的分布对涡轮叶片高温蠕变持久性能的影响这一角度出发,对DD6单晶高温冷却平板试件进行了持久试验。之后,基于晶体塑性理论,编写了ABAQUS用户材料子程序,提出了基于有限元仿真数据的持久寿命预测模型。最后,将数值仿真结果与试样断口形貌进行了比较。

1 持久试验

1.1 材料

试验采用的DD6镍基单晶高温合金,根据Q/6S 1678—2001材料技术标准制成,晶体取向为[001]取向,控制轴向偏角在10°以内。其主要化学成分(质量百分数)如下[10]:Cr为3.8%~4.8%,Co为8.5%~9.5%,W为7.0%~9.0%,Ta 为6.0%~8.5%,Mo为1.5%~2.5%,Al为5.2%~6.2%,Re为1.6%~2.4%,Fe为0%~0.30%,Nb为0%~1.2%,其余为Ni。热处理制度为1290 ℃,1 h;1300 ℃,2 h;1315 ℃,4 h,空冷;1120 ℃,空冷;870 ℃,32 h,空冷。所有试样的制备由北京航空材料研究院完成。气膜孔的打孔方式为电液束打孔。

1.2 试样

根据镍基单晶冷却叶片的结构特点,为了模拟不同的气膜孔分布形式,设计了4种不同气膜孔分布形式的平板试样,如图1所示。试样总长为46 mm,拉伸段长10 mm,宽3 mm,厚1.5 mm,各种试样的气膜孔尺寸(mm)和几何分布见图2。本次试验温度为980 ℃,名义应力为300 MPa。为使各种试样最大名义应力恒为300 MPa,根据试样几何尺寸,在实际加载时对不含孔试样加载为75 MPa,一排孔试样加载为67.5 MPa,两排孔、三排孔、四排孔试样加载均为60 MPa。持久试验在持久试验机上完成,施加单向拉伸载荷直至试样断裂破坏。

1.3 结果

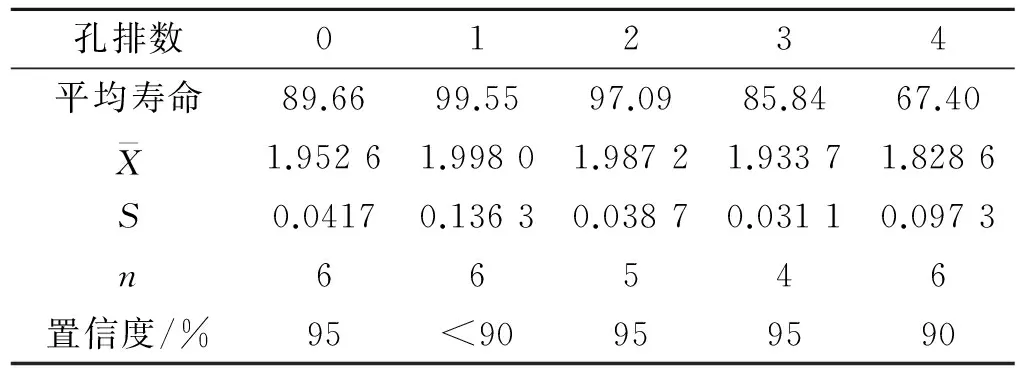

利用DD6 单晶高温合金[001]取向的持久板形试样,在980 ℃/300 MPa下开展高温持久试验,试验结果见表1。

表1 DD6单晶合金试样高温持久寿命测试结果

一般认为,持久寿命服从对数正态分布,其分布参数的估计值为

(1)

(2)

(3)

(4)

表2 持久试验结果置信检验

根据表1中的试验结果,利用上面介绍的置信度分析方法进行分析,结果如表2所示。从表2可看出,除了一排孔试样由于试验数据离散性较大可信度较低外,大部分试验结果在偏差样本均值5%的置信区间范围内较为可信。

1.4 分析讨论

由表1和表2可知,载荷同为60 MPa,但二、三、四排孔试样高温持久寿命却逐渐降低。可见,在孔数相同的情况下,孔排数越多,单晶合金持久试样寿命越低,且降低幅度随着孔排数增加而增加。而一、二排孔试样比无孔试样寿命稍高,可能有2个原因:其一,对于一、二排孔试样和无孔试样,载荷分别为67.5、60、75 MPa,即一、二排孔试样和无孔试样除了孔截面处名义应力相同,均为300 MPa外,无孔截面处的名义应力则分别为270、240、300 MPa。由蠕变速率与蠕变应力水平的幂函数关系可知,这可能导致无孔截面蠕变速率较低,从而延长了试样的蠕变寿命;其二,可能是因为在只有一排孔和两排孔时,出现了应力松弛的情况,在单晶材料的应力与应变上产生了利于提高材料蠕变寿命的变化,这与Lukas P[9]等人的研究结果是一致的。但总体上看,在[001]取向偏离主轴10°以内以及980 ℃/300 MPa载荷情况下的DD6单晶高温合金的持久寿命随着孔排数的增加而减少。Ai[5]等的研究结果表明,带孔试样的蠕变寿命远低于不带孔的试样,支持了这一推断。

2 理论分析

2.1 理论模型

本文的蠕变本构模型采用Norton蠕变模型的推广形式,蠕变模型见式(5):

(5)

将其编入Abaqus的用户材料子程序中,进行冷却叶片模拟试样的蠕变分析。

2.2 有限元分析

以一排孔为例,整体网格及孔周网格如图3所示,其他试样的网格图与一排孔类似。

材料采用DD6单晶材料,部分材料参数可在手册[10]中查得,DD6镍基单晶合金为正交各向异性材料,在980℃时,E[001]=80.5 GPa,E[110]=145 GPa,E[111]=217.5 GPa,泊松比μ=0.390。G的取值该手册没有,根据如下经验公式[11]:

(6)

以及

(7)

可得,G≈91 GPa。

由上面材料参数可创建材料截面属性并将其赋予部件,并设置3个晶体取向[001]、[010]和[100]分别于x、y和z轴一致。边界条件为一端固支,一端单向拉伸。载荷大小与试验一致。由于打孔不对称,施加端部均载时会产生等效附加弯矩,从而使试件弯曲,不符合实际试验状况。因此约束拉伸端Y方向位移自由度。对5种不同气膜孔排布的试样进行计算,通过对软件的设置,主要给出了工段的应力场分布情况,结果如图4所示。

同时,基于有限元计算,可得到多组对应于不同孔分布的冷却叶片模拟试样的最大分切应力和持久寿命数据,如表3所示。

2.3 寿命预测

工程上,常用基于分切应力的寿命预测方法,认为单晶的持久寿命与分切应力成幂函数关系[13],即

(8)

式中B和N为系数;tf为持久寿命;τmax为最大分切应力。

为了进行拟合,将式(8)两边取对数,变为

(9)

根据表3中结果,拟合可得十二面体的滑移系参数N和B的值,见表4,进而可得到不同孔分布试样的预测寿命,如表5所示。

由表5可知,预测寿命误差不超过3%。由此可见,对于特定气膜孔分布的拉伸试样,用基于有限元仿真数据的工程经验公式能取得较好的精度。

寿命最大分切应力无孔1排孔2排孔3排孔4排孔60142.486177.240158.083159.420179.49680142.432176.169156.964158.198178.179100142.380175.235155.995157.091176.986120142.332174.360155.095156.156175.889

表4 拟合得到的工程经验公式参数

表5 持久寿命预测结果

2.4 断口分析

对5种试样进行高温持久性试验,试样断裂破坏后形貌如图5所示。

通过对图4及图5的对比分析可发现,试验得到的试样断口位置与有限元分析得到的最大应力点位置基本相吻合。4种带孔试样断裂时断口位置情况对比如表6所示。

事实上,不仅试验结果与有限元分析结果断裂位置几乎一致,断裂时截面破坏形状与有限元应力场分布结果也高度一致。试样断口与有限元应力场对比如图6所示。

表6 有限元分析断裂位置与试验对比

(c)两排孔试样断裂位置 (d)三排孔试样断裂位置 (e)四排孔试样断裂位置

图5 持久试验结果图

Fig.5 Result graphs of stress rupture experiment

3 结论

(1)在气膜孔数相同的情况下,随着气膜孔排数的逐渐增多,DD6平板试样的高温持久性能逐渐降低,且下降趋势逐渐加剧。

(2)基于有限元数据,将高温持久寿命与十二面体滑移系最大分切应力表达成幂函数关系,蠕变试验结果表明,此预测模型在该应力、温度和对应气膜孔分布条件下具有良好精度。

(3)有限元模拟结果表明,不仅断裂位置试验结果与有限元分析结果几乎一致,断裂时截面破坏形状与有限元应力场分布结果也高度一致。

(4)有限元计算与试验同时表明,对本研究的气膜孔排布方式,在单向拉伸情况下,第二列气膜孔处最为危险,此处应力集中较为严重,平均应力较大,最易产生裂纹,并发生扩展断裂。

[1] 师昌绪,仲增墉.我国高温合金的发展与创新[J].金属学报,2010,46(11):1281-1288.

[2] 董志国,王鸣,李晓欣,等.航空发动机涡轮叶片材料的应用与发展[J].钢铁研究学报, 2011,23(2):455-457.

[3] 周永军,王瑞丹.镍基超合金的发展和研究现状[J].沈阳航空工业学院学报,2006,23(1):35-37.

[4] 侯乃先,虞跨海,岳珠峰.单晶冷却叶片气膜孔附近的蠕变持久寿命分析[J].稀有金属材料与工程,2008,37(4):625-628.

[5] 艾兴,高行山,温志勋,等.DD6镍单晶合金气膜孔薄壁平板高温蠕变性能[J].航空动力学报,2014,29(5):1197-1204.

[6] 张中奎,王佰智,刘大顺,等.DD6 单晶合金蠕变性能及断裂机理[J].材料科学与工程学报,2012,30(3):375-379.

[7] 李磊,侯乃先,敖良波,等.不同孔间距下镍基单晶叶片气膜孔弹塑性行为研究[J].稀有金属材料与工程,2013,42(3):519-523.

[8] 李广超,朱惠人,白江涛,等.气膜孔布局对前缘气膜冷却效率影响的实验[J].推进技术,2008,29(2):153-157.

[9] Lukas P,Preclik P,Cadek J.Notch effects on creep behavior of CMSX-4 superalloy single crystals[J].Materials Science and Engineering A,2001,298:84-89.

[10] 《航空发动机设计材料使用手册》编委会.航空发动机设计材料使用手册(第二册)[M].北京:航空工业出版社,2010.

[11] 成晓鸣,杨治国.单晶合金弹性模量及剪切模量的测量与计算[C]// 中国航空学会第九届航空发动机结构强度振动学术会议,1998.

[12] 庄茁.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[13] 岳珠峰,于庆民,温志勋,等.镍基单晶涡轮叶片结构强度设计[M].北京:科学出版社,2008.

(编辑:薛永利)

Theory and experiment study on stress rupture properties of nickel-based single crystal cooling blades

SUN Wei-kang1,XU Yuan-ming1,HU Chun-yan2,LIU Man-qing,LIU Xin-ling2

(1.School of Aeronautics Science and Engineering, Beihang University,Beijing 100191,China;2.AVIC Beijing Institute of Aeronautical Materials,Beijing 100095, China)

Thin-walled plate specimens with 0~4 rows of film cooling holes were used to simulate the air-cooled turbine blades.The effect of holes distribution on the lifetime until the stress rupture of nickel-based single crystal cooling blades was studied.Based on the crystal plasticity theory,a creep numerical model for single crystal materials was established,which was implemented into the Abaqus user subroutine.Finite element analysis(FEA)was carried out for specimens with different distribution forms of cooling holes.Experimental results show that with the same number of holes on DD6 specimens,the more rows of the holes are,the shorter stress rupture lifetime specimens it has.Moreover,with the increase of rows number,the descending of creep properties gradually accelerates.Power function models based on FEA data were developed to predict the creep life of the samples with a certain amount of cooling holes under predetermined temperature and loading conditions.The fractional errors of the results are all within 3%.Stress distribution results obtained by FEA coincide with the fracture position and the shape of samples after experiments.

film cooling holes distribution;nickel-based single crystal cooling blades;DD6;thin-walled plate specimens;stress rupture lifetime

lg(tf)=Nlg(τmax)+lg(B)

2016-03-23;

2016-07-22。

航空科学基金(KZ43150734);中航工业航材院创新基金(KJSJ140739);航空基金(2014ZE21009)。

孙伟康(1992—),男,硕士生,研究方向飞行器结构设计。E-mail: sunweikang@buaa.edu.cn

V252

A

1006-2793(2017)04-0488-05

10.7673/j.issn.1006-2793.2017.04.016