纤维混编CMC-SiC的残余热应力计算①

刘善华,张立同,邱海鹏,殷小玮,成来飞,刘永胜 ,王 岭,陈明伟

(1.超高温复合材料国防科技重点实验室,西北工业大学,西安 710072;2.中航复合材料有限责任公司 技术发展部,北京 101300)

纤维混编CMC-SiC的残余热应力计算①

刘善华1,2,张立同1,邱海鹏2,殷小玮1,成来飞1,刘永胜1,王 岭2,陈明伟2

(1.超高温复合材料国防科技重点实验室,西北工业大学,西安 710072;2.中航复合材料有限责任公司 技术发展部,北京 101300)

将SiC纤维引入到C/PyC/SiC中,有望减少因C纤维与SiC基体热膨胀系数不匹配而导致的基体残余热应力。研究了C纤维和SiC纤维混编方式和混编比例对复合材料残余热应力的影响规律。采用有限元法建模、计算了纤维混编接触分布和相间分布复合材料的残余热应力,结果表明:(1)与C/PyC/SiC比,C纤维和SiC纤维混编增强SiC基复合材料可减少SiC基体的残余拉应力;(2)相同混编比例时,纤维混编接触分布((xC-ySiC)/PyC/SiC)复合材料的基体轴向残余应力比纤维混编相间分布((xC×ySiC)/PyC/SiC)复合材料基体的小;(3)以纤维混编接触分布为例,SiC基体的轴向残余应力随混编复合材料中SiC纤维的增加而减小,但当C纤维和SiC纤维的混编比例由1∶2变为1∶4时,基体的轴向残余热应力仅从174 MPa 下降到170 MPa。

SiC 基体;SiC纤维;C 纤维;残余热应力;混编

0 引言

连续炭纤维增韧SiC陶瓷基复合材料(C/SiC)因具有耐高温、高比强、高比模、抗氧化和抗烧蚀等优异性能,且具有类似金属的断裂行为、对裂纹不敏感、无灾难性损毁等特点,使其具有接替金属作为新一代高温结构材料的潜力[1-4]。

C/SiC复合材料的制备温度一般在1000 °C左右,由于C纤维(Cf)的热膨胀系数与SiC基体(SiCm)的热膨胀系数不匹配,当C/SiC复合材料从制备温度冷却到室温时会形成残余热应力(Residual thermal stress,RTS)。轴向上,因Cf的热膨胀系数小于SiCm的热膨胀系数,C/SiC中SiCm在室温下受残余拉应力,而Cf受残余压应力。残余拉应力往往使SiCm存在微裂纹,此外,当复合材料受外在拉应力时,基体所受的残余拉应力会与复合材料所受的拉应力产生叠加效应,引起SiCm过早开裂,从而使基体失去承载、保护界面和纤维的作用[5]。因此,研究C/SiC复合材料的残余热应力分布及如何减少C/SiC复合材料的残余热应力至关重要。SiC纤维(SiCf)与SiCm的热膨胀系数接近[6-7],将SiCf和Cf混编,从热膨胀系数匹配的角度看可能会降低由于Cf和SiCm热膨胀系数不匹配而引起的基体残余热应力。

微复合材料(Micro-composites)由单根纤维、界面层和基体组成,是复合材料的基本单元,可用来研究陶瓷基复合材料的残余热应力、力学性能和界面性能[8-15]。微复合材料的残余热应力分布可在一定程度上反映复合材料的残余热应力分布。Mikata等[9]建立了包括纤维、界面和基体的一个径向尺寸无限大的圆柱模型,对复合材料的残余热应力进行研究,该方法从物理学角度研究了纤维和基体之间的相互作用。Bobet等[13-16]推导出一个外径有限的同轴圆柱体模型,研究了界面类型和界面层厚度对C/SiC复合材料残余热应力的影响规律。

尽管不同模型都能对纤维与基体间的残余热应力进行计算,但目前对于包含两种不同纤维混编增韧SiC基复合材料的残余热应力计算尚未见报道。本文的主要研究内容包括:(1)C/PyC/SiC残余热应力;(2)Cf和SiCf混编方式对复合材料残余热应力的影响规律;(3)Cf和SiCf混编比例对复合材料残余热应力的影响规律。

1 计算方法

1.1 模型建立

采用版本为4.5a的Comsol软件建模,并计算复合材料的残余热应力。C/SiC和Cf、SiCf混编复合材料的纤维体积分数均为40%,以PyC为界面层,且厚度为0.5 μm,需要说明的是在实际C/SiC复合材料中,PyC界面层的厚度一般为0.07~0.22 μm[17],但在计算复合材料残余热应力时发现,当界面层的厚度低于0.5 μm时,对模型进行网格划分时容易引起网格奇异,造成计算误差,而PyC界面层在0.2~0.5 μm之间变化,对复合材料残余热应力的变化规律无影响。因此,为方便建模计算,模型中PyC界面层的厚度为0.5 μm。带箭头的虚线表示残余热应力分析路径。

C/PyC/SiC微复合材料采用轴对称模型建模计算,如图1(a)所示。

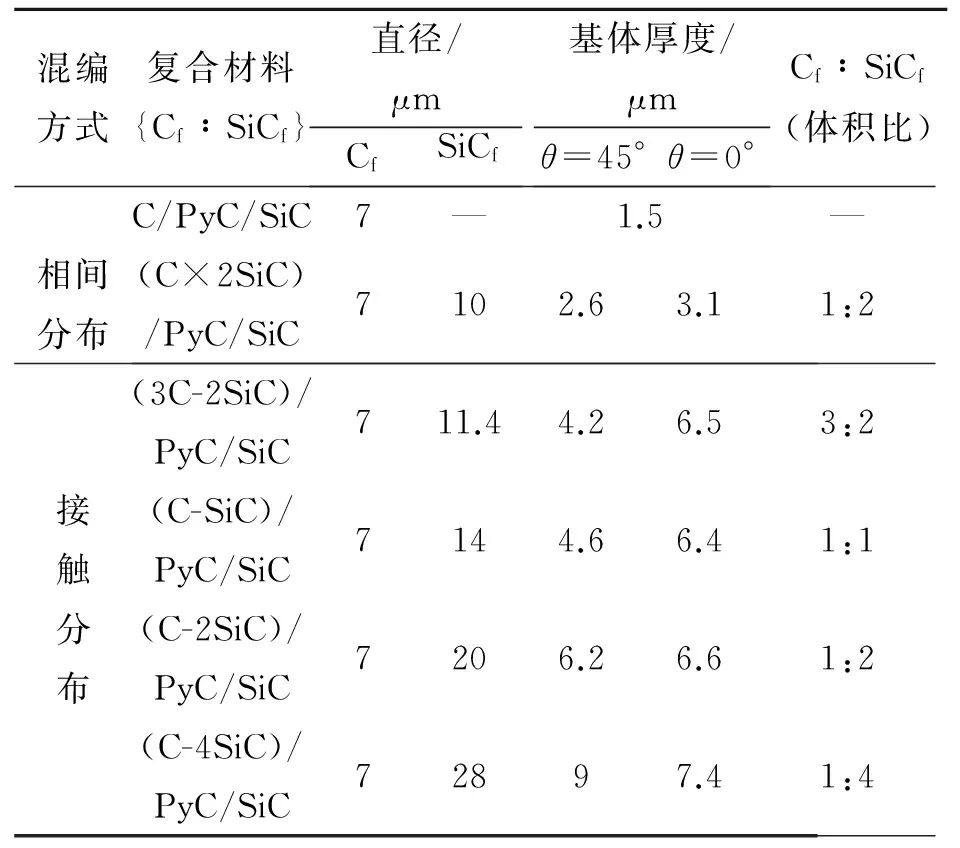

Cf和SiCf混编复合材料采用三维模型建模计算,3种复合材料模型的高度均为20 μm。纤维混编方式有两种:(1)Cf和SiCf在复合材料中相间分布,以(xC×ySiC)/PyC/SiC表示,如图1(b)所示;(2)Cf和SiCf接触分布,以(xC-ySiC)/PyC/SiC表示,如图1(c)所示。其中,x∶y为Cf和SiCf的体积分数比。混编复合材料的应力分析路径包括连接Cf和SiCf圆心的θ=45°方向和连接SiCf圆心的θ=0°方向,如图1(b)和1(c)中带箭头的虚线所示。

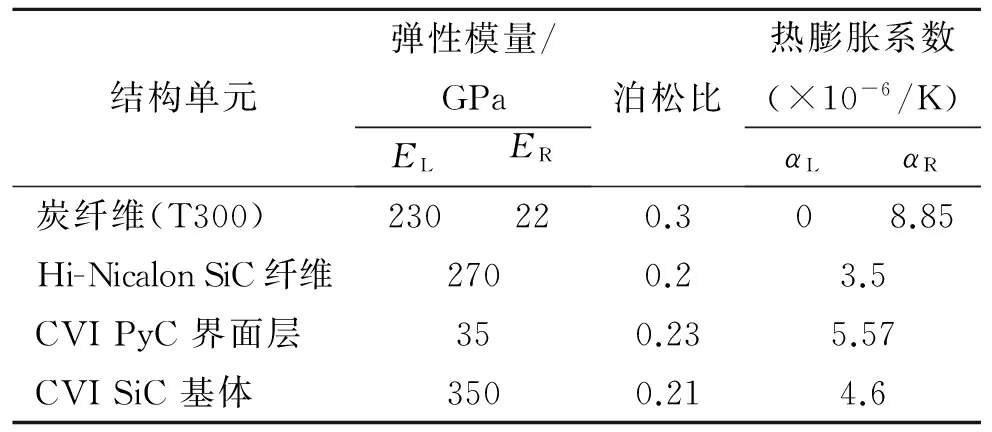

表1 材料体系中结构单元的性能

表2 复合材料有限元计算建模尺寸

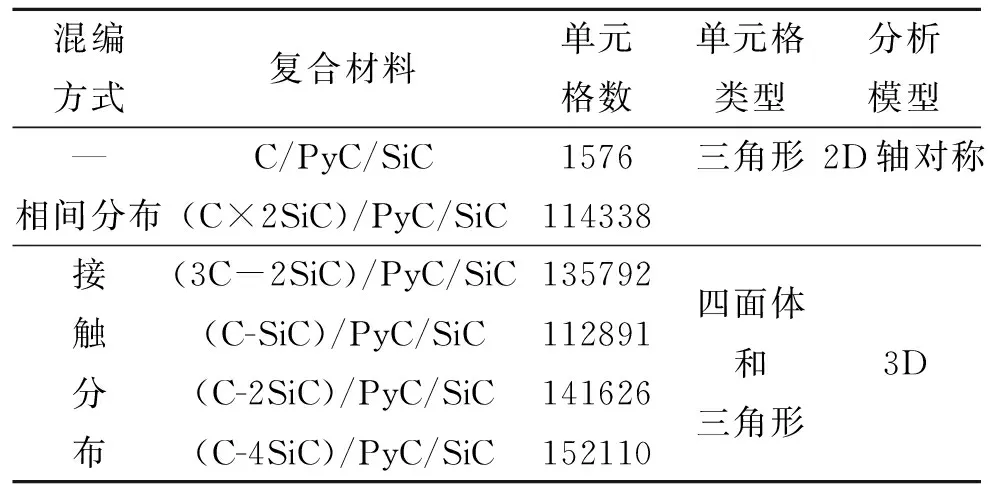

1.2 模型计算与网格划分

用于计算的Cf、SiCf、SiCm和PyC界面层的热物理性能参数列于表1[16,18-21]。复合材料的残余热应力的计算温度差为1000 ℃。C/PyC/SiC、不同混编方式和不同混编比例复合材料的模型尺寸列于表2。其中,Cf和SiCf不同混编比例复合材料的模型是通过改变SiCf直径(Cf直径不变)建立的。对图1的3个模型进行网格划分后的参数列于表3。

边界条件为两端自由,为保证几何单元的对称性,所有网格节点在对称面上都被约束为法向位移相同。下标 L和R 代表轴向和径向方向。

表3 有限元计算模型网格参数

2 结果与讨论

2.1 C/PyC/SiC的残余热应力

图2为C/PyC/SiC复合材料的残余热应力分布图。因各结构单元的应力沿径向呈梯度分布,故将各结构单元所受残余热应力的平均值标于图2中。由图可2见:(1)轴向上,Cf的残余压应力为-880 MPa,PyC的残余拉应力为134 MPa,SiCm的残余拉应力为726 MPa。(2)径向上,C/PyC/SiC各结构单元均受残余拉应力。其中,Cf、PyC和SiCm的残余拉应力分别为280、251、100 MPa。

2.2 混编方式对复合材料残余热应力分布的影响

2.2.1 混编相间分布复合材料的残余热应力分布

图3是Cf和SiCf混编比例为1∶2时,(C×2SiC)/PyC/SiC在θ=45°方向的轴向和径向残余热应力。由图3可见:(1)轴向应力如图3(a)所示,Cf和SiCf受残余压应力,PyCon Cf、PyCon siCf和SiCm受残余拉应力。沿45°方向,Cf的压应力逐渐增加,SiCf的压应力基本不变,SiCm的拉应力逐渐降低。PyCon Cf的拉应力大于PyCon siCf的拉应力。(2)径向应力如图3(b)所示,Cf、PyCon Cf、PyCon siCf和SiCm受残余拉应力,SiCf部分受拉应力,部分受压应力。沿45°方向,Cf和SiCm的拉应力逐渐降低,SiCf由受拉应力变为受压应力。PyCon Cf的拉应力大于PyCon siCf的拉应力。

图4是(C×2SiC)/PyC/SiC在θ=0°方向的轴向和径向残余热应力分布图。从图4可看出:(1)轴向应力见图4(a),SiCm、PyCon siCf受残余拉应力,SiCf受残余压应力。沿0°方向,SiCm的拉应力不断增大,SiCf的压应力基本不变。(2)径向应力见图4(b),SiCm、PyCon siCf和SiCf均受残余压应力且沿0°方向各结构单元的残余压应力逐渐增大。

2.2.2 混编接触分布复合材料的残余热应力分布

图5是Cf和SiCf混编比例为1∶2时,(C-2SiC)/PyC/SiC在θ=45°方向的轴向和径向残余热应力。由图5可见:(1)轴向应力如图5(a)所示,SiCm、PyCon Cf、PyCon siCf和SiCf受残余拉应力,Cf受残余压应力。沿45°方向,SiCm的残余拉应力不断增加,Cf的压应力不断降低。PyCon Cf的拉应力小于PyCon siCf的拉应力。(2)径向应力如图5(b)所示,SiCm、PyCon Cf、PyCon siCf和Cf均受残余拉应力,SiCf部分受拉应力、部分受压应力。沿45°方向,SiCm的拉应力不断增加,Cf的拉应力先增后减,SiCf由受拉应力变为受压应力。PyCon Cf的拉应力大于PyCon siCf的拉应力。

图6是(C-2SiC)/PyC/SiC在θ=0°方向的轴向和径向残余热应力分布图。由图6可见:(1)轴向应力如图6(a)所示,SiCm和PyCon siCf受残余拉应力,SiCf部分受压应力、部分受拉应力。沿0°方向,SiCf由受残余拉应力变为受残余压应力。(2)径向应力如图6(b)所示,SiCm、PyCon siCf和SiCf均受残余压应力。沿0°方向,SiCm和PyCon siCf的压应力逐渐增大,SiCf的压应力先增加后减小。

观察图3~图6,(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC中结构单元的残余应力分布均存在一定应力梯度。结构单元间的距离越近,热失配作用越明显,其残余应力值也越大。由于Cf和SiCf在两种混编复合材料中的分布不同,为研究混编和混编方式对复合材料结构单元残余热应力的影响规律,需对C/PyC/SiC和两种纤维混编复合材料中各结构单元残余热应力取平均值后对比研究。

2.2.3 混编方式对复合材料残余热应力分布的影响

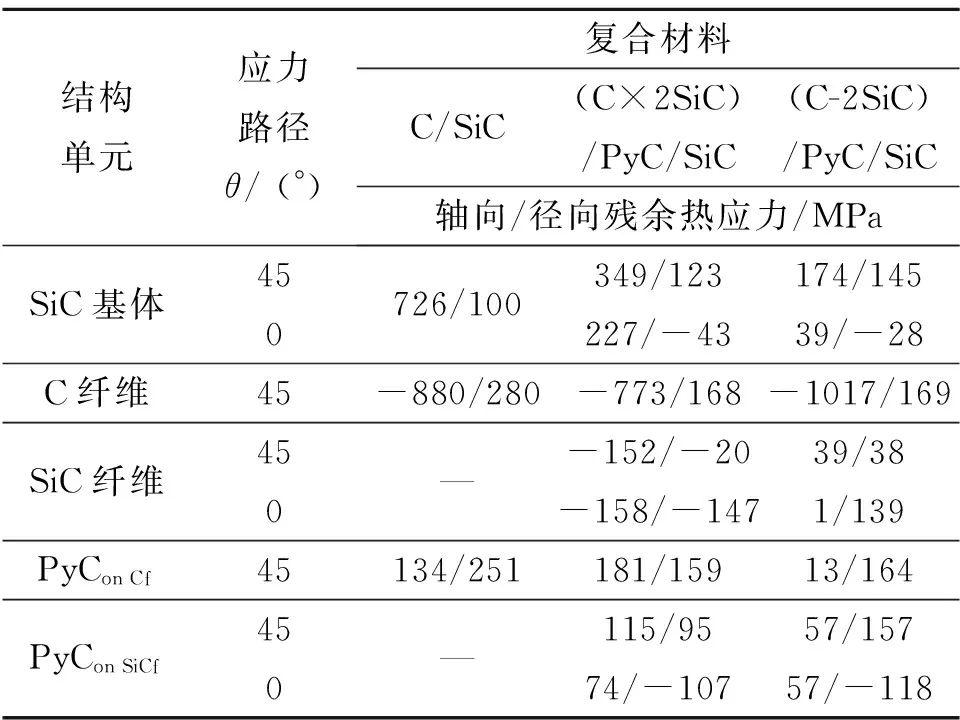

表4 为C/PyC/SiC、(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC复合材料结构单元在θ=45°和0°方向的轴向和径向残余热应力对比。

轴向上,由表4可见:(1)两种混编复合材料中SiCm在θ=45°和0°方向的残余拉应力均低于其在C/PyC/SiC中的残余拉应力,且(C-2SiC)/PyC/SiC中SiCm在两个方向的拉应力均低于(C×2SiC)/PyC/SiC中SiCm的拉应力。(2)Cf和PyCon Cf的轴向应力在θ=45°方向,与C/PyC/SiC相比,(C×2SiC)/PyC/SiC中Cf的压应力减小,PyCon Cf的拉应力增大;(C-2SiC)/PyC/SiC中Cf的压应力增大,PyCon Cf的拉应力减小。(3)SiCf和PyCon siCf的轴向应力在θ=45°和0°方向,SiCf在(C×2SiC)/PyC/SiC中受残余压应力,而在(C-2SiC)/PyC/SiC中受残余拉应力。PyCon siCf在两种混编复合材料中均受残余拉应力,且(C×2SiC)/PyC/SiC中PyCon siCf在两个方向的拉应力均大于(C-2SiC)/PyC/SiC中PyCon siCf的拉应力。

表4 有限元法计算C/PyC/SiC、(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC复合材料各结构单元在θ=45°和0°方向轴向和径向的残余热应力

以上结果表明,与C/PyC/SiC相比,Cf和SiCf混编(均以混编比例为1∶2为例)可减小SiCm的轴向残余拉应力,但两种混编方式对复合材料结构单元的残余热应力影响又有所不同:

(1)在(C×2SiC)/PyC/SiC中,Cf和SiCf相间分布在SiCm中,Cf和SiCf不接触。在θ=45°方向,可近似看成是一个C/PyC/SiC和一个SiC/PyC/SiC微复合材料并在一起。SiCm残余拉应力的降低主要是由于其与Cf间的残余应力较大,而与SiCf间的残余应力较小,造成SiCm的应力梯度分布,取平均值后SiCm的残余拉应力低于C/PyC/SiC中SiCm的残余拉应力,根据作用力与反作用力原理,Cf的残余压应力比C/PyC/SiC的低。

(2)在(C-2SiC)/PyC/SiC中,Cf与SiCm和SiCf均接触,由于Cf轴向热膨胀系数最小,故SiCm和SiCf均受残余拉应力。θ=45°方向上,SiCf的存在使部分原本SiCm所受的残余拉应力转移到SiCf上,故SiCm的拉应力值最小,而Cf因受SiCm和SiCf的残余压应力的叠加作用,其残余压应力值最大。在θ=0°方向上,Cf与SiCf仍相互作用,使得SiCf受拉应力,但由于在该方向上SiCm对SiCf产生压应力,取平均值后,SiCf受约1 MPa的残余拉应力。

径向上,由表4看见,(1)SiCm的径向应力在θ=45°方向,与C/PyC/SiC相比,(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC中SiCm的残余拉应力均增大,且前者的残余拉应力小于后者的。(2)(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC中Cf和PyCon Cf的残余拉应力在θ=45°方向与C/PyC/SiC相比均减小,且前者的残余拉应力略小于后者的。(3)SiCf和PyCon siCf的径向应力的变化趋势不同。在θ=45°和0°方向,SiCf在(C×2SiC)/PyC/SiC中均受残余压应力;在θ=45°方向,SiCf在(C-2SiC)/PyC/SiC中受残余拉应力,而在θ=0°方向,SiCf受残余压应力,且压应力值小于其在(C×2SiC)/PyC/SiC的压应力。在θ=45°,PyCon siCf在(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC中均受残余拉应力,且前者的拉应力小于后者;而在θ=0°方向,其PyCon siCf均受残余压应力,且后者的压应力略大于前者。上述结果的原因在于:(1)在(C×2SiC)/PyC/SiC中,由于Cf和SiCf不接触。在θ=45°方向,SiCm受Cf的径向拉应力。在θ=0°方向,(C×2SiC)/PyC/SiC中SiCf受SiCm的残余压应力。(2)在(C-2SiC)/PyC/SiC中,Cf与SiCf和SiCm接触,在θ=45°方向,Cf对SiCf和SiCm同时产生残余拉应力,与C/PyC/SiC相比,SiCm的拉应力增大,且其值大于(C×2SiC)/PyC/SiC中SiCm的拉应力。在θ=0°方向,Cf对SiCf仍有作用,一方面SiCm对SiCf产生压应力,另一方面Cf对SiCf产生拉应力,两种应力中和后,SiCm和SiCf均受残余压应力,且其压应力均比(C×2SiC)/PyC/SiC中SiCm和SiCf的小。

综上所述,(C-2SiC)/PyC/SiC中SiCm的轴向残余拉应力比(C×2SiC)/PyC/SiC的小,表明复合材料的基体裂纹也较少,SiCm的断裂能高,从而提高复合材料的基体开裂应力。因此,从轴向残余热应力的变化看,选择Cf和SiCf混编接触分布方式为宜。从径向残余热应力变化看,(C×2SiC)/PyC/SiC中SiCm的在θ=45°方向的拉应力低于(C-2SiC)/PyC/SiC中SiCm的拉应力,且(C×2SiC)/PyC/SiC中SiCm在θ=0°方向的压应力高于(C-2SiC)/PyC/SiC中SiCm的压应力。根据库伦摩擦定律,当基体受压(或受拉相对小)时,其界面剪切强度将会增加,有利于提高复合材料的基体开裂应力[22-23]。因此,从径向残余热应力的变化看,选择纤维混编相间分布为宜。

3 纤维混编比例对复合材料结构单元残余热应力的影响

由于纤维混编接触分布对SiCm的轴向残余热应力的影响较为显著,故选择该混编方式研究纤维混编比例对复合材料结构单元残余热应力的影响规律。图7为Cf与SiCf接触分布时不同混编比例[(xC-ySiC)/PyC/SiC,x:y=3∶2、1∶1、1∶2和1∶4]复合材料结构单元的残余热应力变化图。

随混编复合材料中SiCf体积分数的增加,可看出:

(1)在θ=45°方向,轴向应力如图7(a)所示,SiCm、PyCon siCf、SiCf和PyCon Cf的拉应力逐渐下降,而Cf的压应力逐渐增加;径向应力如图7(b)所示,Cf、PyCon Cf和PyCon siCf的拉应力逐渐增加,SiCm和SiCf的拉应力逐渐减小。

(2)在θ=0°方向,轴向应力如图7(c)所示,SiCm、SiCf和PyCon siCf的拉应力逐渐下降,当Cf和SiCf混编比例由1∶2变为1∶4时,SiCf、和PyCon siCf由受拉应力变为受压应力;径向应力如图7(d)所示,SiCm、SiCf和PyCon siCf的压应力逐渐减小。

(3)当Cf和SiCf混编比例由1∶2增至1∶4时,上述结构单元的轴向和径向应力的变化趋势(增加或减小)减缓,尤其是SiCm的轴向拉应力仅从174 MPa减少至170 MPa。

4 结论

(1)C/PyC/SiC各结构单元的的残余热应力计算结果表明,轴向上,Cf受残余压应力,PyCon Cf和SiCm受残余拉应力,其应力值分别为-880、134、726 MPa。径向上,上述3种结构单元均受残余拉应力,其应力值分别为280、251、100 MPa。

(2)Cf和SiCf混编比例等于1∶2时,纤维混编相间分布和接触分布复合材料结构单元的残余热应力与C/PyC/SiC的相比,轴向上,(C×2SiC)/PyC/SiC和(C-2SiC)/PyC/SiC中SiCm的拉应力从726 MPa分别减少至(349、227 MPa,θ=45°;174、39 MPa,θ=0°);Cf的压应力从-880 MPa分别减小和增大至(-773、-1073 MPa),从轴向残余热应力的变化看,选择Cf和SiCf混编接触分布为宜。径向上,(C×2SiC)/PyC/SiC和 (C-2SiC)/PyC/SiC 中SiCm在θ=45°方向从100 MPa的拉应力分别增大至123、145 MPa,而在θ=0°方向,则分别变为-43和-28 MPa的压应力,从径向残余热应力变化看,选择Cf、SiCf相间分布为宜。

(3)以纤维混编接触分布方式为例,随SiCf体积分数的增加,轴向上,SiCm、SiCf、PyCon siCf和PyCon Cf的拉应力逐渐减小,Cf的压应力逐渐增大。径向上,在θ=45°方向,Cf、PyCon Cf、PyCon siCf的拉应力逐渐增大,而SiCm和SiCf的拉应力逐渐减小;在θ=0°方向,SiCm、SiCf和PyCon siCf的压应力逐渐减小。当Cf和SiCf混编比例由1∶2增变为1∶4时,复合材料结构单元的轴向和径向残余热应力的变化趋势(增大或减小)减缓,尤其是SiCm的轴向拉应力在θ=45°方向仅从174 MPa减小至170 MPa。

[1] Naslain R.Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J].Composites Science and Technology,2004,64(2): 155-170.

[2] Naslain R.SiC-matrix composites: Non-brittle ceramics for thermostructural application[J].International Journal of Applied Ceramic Technology,2005,2(2): 75-84.

[3] 张立同.纤维增韧碳化硅陶瓷基复合材料-模拟、表征与设计[M].北京: 化学工业出版社,2009: 1-45.

[4] 张立同,成来飞.连续纤维增韧陶瓷基复合材与可持续发展战略探讨[J].复合材料学报,2007,24(2): 1-6.

[5] Liu Shan-hua,Zhang Li-tong,Yin Xiao-wei,et al.Proportional limit stress and residual thermal stress of 3D SiC/SiC composite[J].Journal of Materials Science & Technology,2014,30(10): 959-964.

[6] Luan Xin-gang,Cheng Lai-fei,Xie Cong-wei.Stressed oxidation life predication of 3D C/SiC composites in a combustion wind tunnel [J].Composites Science and Technology,2013,88: 178-183.

[7] Takeda M,Sakamoto J,Imai Y,et al.Thermal stability of the low-oxygen-content silicon carbide fiber,Hi-Nicalon TM[J].Composites Science and Technology,1999,59: 813-819.

[8] Iesan D.Thermal stresses in composite cylinders[J].Journal of Thermal Stresses,1980,3(4): 495-508.

[9] Mikata Y,Taya M.Stress field in a coated continuous fiber composite subjected to thermo-mechanical loadings[J].Journal of Composite Materials,1985,19 (6): 554-578.

[10] Warwick C M,Clyne T W.Development of composite coaxial cylinder stress analysis model and its application to SiC monofilament systems[J].Journal of Materials Science,1991,26(14): 3817-3827.

[11] Lamon J,Lissart N,Rechiniac C,et al.Micromechanical and statistical approach to the behavior of CMC's.ceramic-engineering-and-science-proceedings[M].New York: John Wiley & Sons,Inc.1993,14(9-10): 1115-1124.

[12] Lamon J,Rebillat F,Evans A G.Microcomposite test procedure for evaluating the interface properties of ceramic matrix composites[J].Journal of the American Ceramic Society,1995,78(2): 401-405.

[13] Bobet J,Sur l`emploi de MoSi2comme interphase dans les matériaux composites à matrice SiC élaborés par CVD/CVI[D].Annexe no 2,Thèse no 987,Bordeaux.1993.

[14] Mori T,Tanaka K.Average stress in matrix and average elastic energy of materials with misfitting inclusions[J].Acta Metallurgica,1973,21(5): 571-574.

[15] Naito N,Hsueh C H.Residual stress and strain in pyrolytic boron nitride resulting from thermal anisotropy[J].Journal of Materials Science,1988,23(6): 1901-1905.

[16] Bobet J.L,Lamon J.Thermal residual stresses in ceramic matrix composites-I.Axisymmetrical model and finite element analysis[J].Acta Metallurgica et Materialia,1995,43(6): 2241-2253.

[17] 董宁.碳化硅陶瓷基复合材料的热解炭界面相优化研究[D].西安: 西北工业大学,2007: 42.

[18] Mei H.Measurement and calculation of thermal residual stress in fiber reinforced ceramic matrix composites[J].Composites Science and Technology,2008,68(15-16): 3285-3292.

[19] Wongsawaeng D.Modeling failure mechanism of designed-to-fail particle fuel[J].Nuclear Engineering and Technology,2009,41(5): 715-722.

[20] Honjo K.Fracture toughness of PAN-based carbon fibers estimated from strength-mirror size relation[J].Carbon,2003,41(5): 979-984.

[21] öünal,Bansal N P.In-plane and interlaminar shear strength of a unidirectional Hi-Nicalon fiber-reinforced celsian matrix composite[J].Ceramics International,2002,28(5): 527-540.

[22] Evans A G,Zok F W.The physics and mechanics of fibre-reinforced brittle matrix composites[J].Journal of Materials Science,1994,29(15): 3857-3896.

[23] Singh R N.Influence of interfacial shear stress on first-matrix cracking stress in ceramic-matrix composites[J].Journal of the American Ceramic Society,1990,73(10): 2930-2937.

(编辑:薛永利)

Calculation on residual thermal stress for hybrid fiber reinforced CMC-SiC

LIU Shan-hua1,2,ZHANG Li-tong1, QIU Hai-peng2, YIN Xiao-wei1, CHENG Lai-fei1, LIU Yong-sheng1, WANG Ling2,CHEN Ming-wei2

(1.Science and Technology on Thermo-structural Composite Materials Laboratory,Northwestern Polytechnical University, Xi'an 710072,China;2.ACIV Composite Corporation LTD, Technical Development Department,Beijing 101300)

It was anticipated that the residual thermal stress in C/PyC/SiC composite,which was due to the coefficients of thermal expansion mismatch between carbon fiber and SiC matrix,would be decreased by introducing the silicon carbide fiber to the composites.The effects of hybrid styles and hybrid ratio between the carbon fiber and silicon carbide fiber on the residual thermal stress in the composites were studied by constructing the finite element models and calculation.The results show that:(1) the residual thermal stresses in carbon fiber and silicon carbide fiber hybrid reinforced SiC matrix composites are lower than those in C/PyC/SiC composites;(2) the axial residual thermal stresses of SiC matrix in hybrid composites with contacted distribution of carbon fiber and silicon carbide fiber ((xC-ySiC)/PyC/SiC) are lower than those in hybrid composites with alternative distribution of carbon fiber and silicon carbide fiber ((xC×ySiC)/PyC/SiC) at the same ratio of carbon fiber to silicon carbide fiber.(3) Taking an example of contacted distribution of carbon fiber and silicon carbide fiber in ((xC-ySiC)/PyC/SiC) composites,the axial residual thermal stresses of SiC matrix are reduced with the silicon carbide fiber volume percent increases in the ((xC-ySiC)/PyC/SiC) composites.However,the axial residual thermal stresses in SiC matrix decreases from 174 MPa to 170 MPa only when the hybrid fiber volume percent ratio of carbon fiber to silicon carbide fiber change from 1∶2 to 1∶4.

SiC matrix;SiC;carbon fiber;residual thermal stress; hybrid

2016-10-14;

2016-11-07。

自然科学基金(51372204)。

刘善华(1984—),男,博士,研究方向为陶瓷基复合材料。E-mail:shanhualiu@yahoo.com

V258

A

1006-2793(2017)04-0493-08

10.7673/j.issn.1006-2793.2017.04.017