基于微观图像及内聚力模型的复合材料裂纹扩展模拟①

秦丽媛,孟松鹤,李金平,金 华

(哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150008)

基于微观图像及内聚力模型的复合材料裂纹扩展模拟①

秦丽媛,孟松鹤,李金平,金 华

(哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150008)

为研究材料微观结构及晶界强度对材料力学性能的影响,在晶界处引入内聚力单元模型,模拟晶间破坏过程。以ZrB2-SiC复合材料为研究对象,将其扫描的微观结构图片进行矢量化处理,并导入ABAQUS有限元软件中建立模型,同时在其晶界处,设置内聚力单元模拟晶界破坏过程。通过改变ZrB2与SiC相界面强度,得到了晶界及材料不均匀对材料应力分布及裂纹扩展的影响。结果表明,由于晶界的存在,材料内部出现应力分布不均匀现象并产生应力集中。随着晶界强度的改变,裂纹起始位置及扩展方向发生改变,且裂纹沿低强度的界面进行扩展。随着ZrB2-SiC界面强度增大,材料的强度提高,拉伸模量不变。

微观结构;内聚力单元法;晶界强度;ZrB2-SiC陶瓷

0 引言

复合材料是两种或两种以上的组分组成的多相材料,且各相之间具有明显的界面。由于复合材料组成相的物理化学性质不同,当材料受到外力作用时,其对外力的响应也存在很大的不同。因此,复合材料的微观结构对其力学性能,如应力分布、裂纹扩展以及破坏模式有很大的影响。

目前,国内外很多研究通过改变材料的微观结构,进而得到理想的材料性能。以ZrB2-SiC陶瓷为例,可在ZrB2基体中添加第二相,并改变第二相形貌,来提高材料性能。Monteverde F在ZrB2陶瓷中引入10 % αSiC晶粒,SiC颗粒可控制硼化物晶粒的长大,并达到致密化,从而提高其断裂韧性[1]。Laura Silvestroni[2]和DilettaSciti[3]研究了SiC晶须和SiC纤维对ZrB2基陶瓷的增韧机制。发现在高温的条件下,SiC晶须发生破坏,但可提高其室温强度。而SiC纤维的加入,可增强陶瓷材料的韧性,且其增韧效果优于晶须。王明福等研究了SiC晶片(SiCpl)对ZrB2复合材料的影响。随着SiCpl的加入,SiCpl/ ZrB2复合材料相对致密度和断裂韧性都得到了较大的提高[4]。张幸红等还研究了在ZrB2中加入其他材料[5],如碳短纤维[6]或石墨片[7-8]对材料力学性能的影响。因此,材料的微观结构对其力学性能影响很大。然而,这些微结构对材料力学性能的影响,大多是通过宏观力学试验尝试对其破坏机制进行定性分析得到的,而缺少定量的计算。

一般情况下,裂纹是引起各种结构及零部件失效根源。因此,发现各种裂纹现象、了解裂纹扩展及失稳扩展的条件、掌握裂纹扩展的规律及控制裂纹的扩展非常有必要。为了研究裂纹萌生及扩展的真正物理机理,必须从介观或微观尺度下进行数值计算。随着计算机科学的快速发展,有限元法作为工程分析的有效方法在研究材料微观结构中得到广泛的应用。在传统有限元基础上,又发展了处理非连续问题的内聚力单元模型。内聚力模型最先由Dugdale和Barenblatt在1960年提出[9]。1976年,Hillerborg等又加入了拉伸强度,已经允许已有裂纹的增长,并且还允许新裂纹的萌生和演化[10]。Xu和Needleman等又提出了粘接则[11],进一步完善了该模型。Horacio D Espinosa等使用内聚力单元研究了多晶Al2O3中的裂纹萌生及扩展,并研究了内聚力单元中各参数的影响[12]。

由于陶瓷材料本身强度很大,在烧结过程中由于杂质和晶界的存在,往往晶界处成为材料破坏的弱项,而产生晶间断裂。本文将通过直接对材料的微观结构进行建模,模拟材料内部的应力分布情况,并使用内聚力单元对晶界进行模拟,得到裂纹的形成及扩展。以ZrB2-SiC陶瓷为研究对象,基于其微观形貌直接建立有限元模型。由于ZrB2-SiC不同相之间的匹配程度及热膨胀系数不同,会造成ZrB2-ZrB2与ZrB2-SiC的界面强度不同。为研究晶界强度对材料力学性能及裂纹扩展的影响,在其晶界处设置内聚力单元,并改变ZrB2-SiC晶界的强度进行计算,得到不同的界面强度对材料的整体强度、拉伸模量及裂纹扩展的影响。

1 基于图像建模

基于数字图像建模技术,在生物技术领域由Holister等[13]首次提出用于模拟人类骨骼的多孔微结构。这种建模方法广泛用于岩土工程材料研究领域[14-16]。数字图像处理技术可直接获取材料内部微观结构,得到其内部组织的分布特征。

1.1 图像获取

将热压烧结ZrB2-SiC陶瓷材料使用不同型号砂纸进行研磨、抛光。将抛光后的试样放入熔融的强碱中进行碱腐蚀。再通过扫描电镜,得到材料的数值图像。

图1为ZrB2-SiC陶瓷的微观结构形貌图,其中,黑色部分为SiC,灰色部分为ZrB2。

1.2 晶界提取

将扫描图像进行矢量化处理。将晶界的明暗分界面的像素点数据转换成几何矢量信息,进行有限元计算。微观结构图的不同晶粒,由于其反光性质不同,呈现出不同的灰度,且对进行腐蚀后的微观结构呈现出不同的灰度,可明显地看出晶界的形貌。根据其灰度的不同,将材料微观结构进行矢量化处理,从而将晶界提取出来,且对不同组成相在计算时,赋予不同的材料属性。对于不太清晰的图片,应先进行图片处理,增加其明暗对比度,以便得到清晰的晶界轮廓。图片处理晶界处理过程如图2所示。为方便计算,选取图1方块部分进行图片处理及计算。由扫描图片可很清楚地分辨出ZrB2-SiC多晶陶瓷材料中不同相间的颜色差异,但由于ZrB2晶粒间的对比度较低,晶界不是很明显。将图片导入Image-Pro Plus软件,进行增加对比度处理,如图2(b)所示。然后,使用AlgoLab photo vector,将增强对比度后的图像进行矢量化处理,如图2(c)所示。

由于材料微观形貌图中晶界处存在些阴影,因此矢量化后的图像晶界处存在一些噪音。需要将矢量化后的图像,根据原始图像在CAD中对晶界进行修整,以便进行计算。得到修整后的矢量图,便可导入有限元软件进行计算,如图2(d)所示。

2 内聚力单元模型

内聚力模型避免了线弹性断裂力学中的裂纹尖端应力奇异性,而被广泛用于断裂力学模拟中。内聚力损伤模型通过界面周围材料之间内聚力关系来模拟裂纹的开裂和扩展。一般陶瓷材料具有晶体结构,且多数的破坏为晶间断裂。因此,可通过在晶间设置内聚力单元来模拟材料的穿晶破坏过程。

将矢量化的微观图像导入ABAQUS有限元软件中。根据材料本身的性能对实体材料部分赋予不同材料属性。在晶界处设置内聚力单元,可将其看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接,如图3所示。

内聚力单元根据力-位移模型,来描述材料失效。当内聚力单元的应力或应变状态满足损伤起始准则后,单元将发生损伤。在界面应力或应变达到最大值以前,两个晶粒间的界面是完整的。一旦达到最大拉力,界面开始恶化,且拉力减小至零,界面被认为破坏,晶界产生微裂纹。

3 计算

根据扫描的微观结构图,不同组成相及界面相赋予不同的材料性能,组成相的杨氏模量及泊松比如表1所示。

为有效模拟界面开裂过程,选用了ABAQUS中二维四节点内聚力单元(COH2D4)来定义界面单元。界面内聚力单元采用最大应力准则作为损伤起始准则。当内聚力单元的应力满足损伤起始准则后,单元进入损伤演化阶段。本文损伤演化的力和位移模型使用双线性损伤演化模型,如图4所示。

表1 ZrB2和SiC的杨氏模量E及泊松比ν[17]

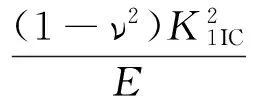

(1)

图4中的三角形面积即为界面单元完全破坏过程中的应变能释放率Gc,即

(2)

由式(1)和式(2)得到界面单元最大分离位移δ为0.2 μm。

为研究不同晶界结合强度对材料力学性能及裂纹扩展的影响,改变ZrB2-SiC界面的最大牵引力。由材料的拉伸强度值,选取ZrB2-ZrB2界面最大牵引力为300 MPa,选取ZrB2-SiC相界面的最大牵引力为100、200、300、400、500 MPa。

对模型施加单轴拉伸作用,模拟材料整体宏观力学行为。模型右端施加均匀的位移边界条件,模型左端固定,两侧边界自由。在位移边界条件作用下,通过提取下边界所有节点沿加载方向的平均反力,求得复合材料整体宏观应力-应变关系曲线,从而得到其强度及拉伸模量。

4 模拟结果及讨论

图5所示为基于微观结构的数字图像,并在晶界处插入内聚力单元的多晶模型,在单轴拉伸载荷下的有限元计算结果。由于对不同的组成相赋予了不同的材料属性,从图5中可看出,材料受到载荷作用时,呈现出非均匀受力情况,并在晶界处产生应力集中。如图5中箭头所示,在ZrB2晶粒中部分应力约为383 MPa,并整个晶粒受力均匀。而SiC晶粒边缘应力为778 MPa,如图5中箭头所示。由此可见,由材料不均匀及颗粒形状不规则造成的应力集中很明显。

保持ZrB2-ZrB2相界面强度不变,对ZrB2-SiC相界面选取不同的强度值进行计算,得到材料的应力-应变曲线,如图6所示。材料的强度和模量随界面强度的变化曲线如图7所示。材料的拉伸模量不随强度的改变发生改变,计算得到的材料模量为420 GPa,且不随ZrB2-SiC相界面强度的变化有所改变,并小于组成相及界面的模量。

整体模型的强度随ZrB2-SiC界面的强度的增大而增大,如图7所示。当ZrB2-SiC界面的强度为100 MPa时,与材料整体的强度234 MPa相差较大。材料的整体强度更接近于ZrB2-ZrB2界面的强度300 MPa。当界面强度为500 MPa时,与材料整体的强度535 MPa较接近。材料整体强度是不同相界面强度共同作用的结果。

图8给出了模型中ZrB2-SiC界面强度不同时,裂纹随拉伸位移U变化的扩展情况。

当模型中ZrB2-SiC界面强度为100 MPa时,裂纹首先在ZrB2-SiC界面产生,且容易沿低强度的ZrB2-SiC界面进行扩展。当模型中ZrB2-SiC界面强度为300 MPa时,裂纹起始位置发生改变,由于ZrB2-SiC界面强度与ZrB2-ZrB2界面强度相同,裂纹扩展倾向于沿小的偏转角方向扩展。当ZrB2-SiC界面强度为500 MPa时,由于对不同的组成相赋予不同的材料属性,且各相形状不同,容易产生应力集中,如图5顶端SiC颗粒处,裂纹仍在ZrB2-SiC界面产生。裂纹沿低强度ZrB2-ZrB2界面进行扩展。

5 结论

使用基于数字图像技术进行有限元建模,并在晶界处插入内聚力单元进行计算,可很好地模拟材料的不均匀性对材料内部应力分布情况的影响,得到材料内部更真实的受力情况。由于不同相之间的匹配程度及热膨胀系数不同,会造成ZrB2-ZrB2与ZrB2-SiC的界面强度不同。分别选取不同的ZrB2-SiC的界面强度,得到其对材料的整体强度、拉伸模量及裂纹扩展的影响。

(1)由于材料组成相的异质性及晶界的存在,晶粒边缘及晶界处出现很严重的应力集中。

(2)材料的拉伸模量不随ZrB2-SiC晶面强度的变化发生改变,而整体模型的强度随晶界强度的增大而增大,且高于晶界强度。

(3)晶界强度的变化对裂纹的起始位置及扩展方向有重要影响。由于组成相的异质性及晶体形状不同,造成材料内部应力集中,裂纹的起始位置具有偶然性。裂纹容易沿低强度晶界进行扩展。

[1] Monteverde F.Beneficial effects of an ultra-fine α-SiC incorporation on the sinterability and mechanical proper-ties of ZrB2[J].Applied Physics A,2006,82(2):329-337.

[2] Silvestroni L,Sciti D,Melandri C,et al.Toughened ZrB2-based ceramics through SiC whisker or SiC chopped fiber additions[J].Journal of the European Ceramic Society,2010,30(11):2155-2164.

[3] Sciti D,Pienti L,Dalle Fabbriche D,et al.Combined effect of SiC chopped fibers and SiC whiskers on the toughening of ZrB2[J].Ceramics International,2014,40(3):4819-4826.

[4] 王明福,汪长安,尉磊,等.SiC 晶片增韧ZrB2复合陶瓷材料的制备与性能[J].稀有金属材料与工程,2009,38(2):913-915.

[5] Sun X,Han W,Hu P,et al.Microstructure and mechanical properties of ZrB2-Nb composite[J].International Journal of Refractory Metals and Hard Materials,2010,28(3):472-474.

[6] 吴世平,杨飞宇,张幸红,等.碳短纤维对ZrB2-SiC 基超高温陶瓷力学性能的影响[J].材料工程,2007(5):15-18.

[7] Zhang X,Wang Z,Sun X,et al.Effect of graphite flake on the mechanical properties of hot pressed ZrB2-SiC ceramics[J].Materials Letters,2008,62(28):4360-4362.

[8] Wang Z,Wang S,Zhang X,et al.Effect of graphite flake on microstructure as well as mechanical properties and thermal shock resistance of ZrB2-SiC matrix ultrahigh temperature ceramics[J].Journal of Alloys and Compounds,2009,484(1):390-394.

[9] Dugdale D S.Yielding of steel sheets containing slits[J].Journal of the Mechanics and Physics of Solids,1960,8(2):100-104.

[10] Hillerborg A,Modéer M,Petersson P E.Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements[J].Cement and Concrete Research,1976,6(6):773-781.

[11] Xu X P,Needleman A.Numerical simulations of fast crack growth in brittle solids[J].Journal of the Mechanics and Physics of Solids,1994,42(9):1397-1434.

[12] Espinosa H D,Zavattieri P D.A grain level model for the study of failure initiation and evolution in polycrystalline brittle materials.Part II:numerical examples[J].Mechanics of Materials,2003,35(3):365-394.

[13] Rezaie A,Fahrenholtz W G,Hilmas G E.Effect of hot pressing time and temperature on the microstructure and mechanical properties of ZrB2-SiC[J].Journal of ,ate-rials Science,2007,42(8):2735-2744.

[14] Pienti L,Sciti D,Silvestroni L,et al.Effect of milling on the mechanical properties of chopped SiC Fi-ber-reinforced ZrB2[J].Materials,2013,6(5):1980-1993.

[15] Silvestroni L,Sciti D.Microstructure evolution upon annealing of a ZrB2-SiC composite containing lanthana and magnesia[J].Journal of the European Ceramic Society,2013,33(2):403-412.

[16] 王江洋,钱振东,王亚奇.细观尺度下大孔隙环氧沥青混合料损伤演化分析[J].北京工业大学学报,2013,39(8):1223-1229.

[17] Zhi W,Zhanjun W,Guodong S.Effect of annealing treatment on mechanical properties of a ZrB2-SiC-graphite ceramic[J].Materials Science and Engineering:A,2011,528(6):2870-2874.

[18] Rezaie A,Fahrenholtz W G,Hilmas G E.Effect of hot pressing time and temperature on the microstructure and mechanical properties of ZrB2-SiC[J].Journal of Materials Science,2007,42(8):2735-2744.

[19] Akin I,Hotta M,Sahin F C,et al.Microstructure and densification of ZrB2-SiC composites prepared by spark plasma sintering[J].Journal of the European Ceramic Society,2009,29(11):2379-2385.

(编辑:崔贤彬)

Simulation of crack propagation in composite materials using cohesive zone model and image-based numerical model

QIN Li-yuan,MENG Song-he,LI Jin-ping,JIN Hua

(Center for Composite Materials and Structure,Harbin Institute of Technology,Harbin 150008,China)

The cohesive zone model is used to simulate the intergranular fracture propagation to get the effects of the microstructure and the interfacial strength on the mechanical properties of the composites.The microstructure morphology of ZrB2-SiC ceramics illustrated by SEM was imported into ABAQUS finite element software,with the cohesive elements embedded along grain boundaries,to predict the intergranular fracture propagation.The effects of grain boundary and material inhomogeneity on the stress distribution and crack propagation were investigated by changing the ZrB2-SiC interfacial strength.The result shows an uneven stress distribution and stress concentration are observed due to the presence of grain boundaries.The locations of the crack initiation and propagation direction vary with the interfacial strengths and the crack propagates along the grain boundaries with low strength.The strength of polycrystals increases as ZrB2-SiC interfacial strength increases, and the elastic modulus remains substantially unchanged.

microstructure;cohesive zone model;interfacial strength;ZrB2-SiC ceramics

2016-06-01;

2016-07-06。

国家自然科学基金青年科学基金(11502058)。

秦丽媛(1986—),女,博士,研究方向为多相陶瓷材料多尺度分析。E-mail:qinliyuan@hit.edu.cn

TB332

A

1006-2793(2017)04-0501-05

10.7673/j.issn.1006-2793.2017.04.018