柔性液压挺柱全可变配气机构设计与优化

彭菊生,朱景建

(湖州职业技术学院机电与汽车工程学院,湖州 313000)

柔性液压挺柱全可变配气机构设计与优化

彭菊生,朱景建

(湖州职业技术学院机电与汽车工程学院,湖州 313000)

为了解决目前配气可变机构存在的机构复杂、性能不理想、成本偏高等缺点,设计了一种基于容积控制的柔性液压挺柱VVT(Variable Valve Timing)配气机构,分析了其结构原理,建立了活塞位移在不同转速和负荷下随曲轴转角变化情况的数学仿真模型,结果显示:该机构实现了低速或低负荷短行程、高速或全负荷长行程的控制方式。然后用直接测量法对其进行了气门特性试验,通过试验分析了该机构的动态特性、优缺点和主要性能参数。试验结果与仿真结果基本吻合,表明该机构具有同时改变气门升程和配气正时的作用,且高速响应性较好,成本较低,寿命较长,对车用高速发动机有一定的实际应用价值。

柔性液压挺柱;全可变配气机构;仿真;气门升程

0 引言

配气可变机构在工况多变的四冲程发动机上应用研究可谓方兴未艾,目前有凸轮可变配气机构根据驱动机构调节方式的不同可以分为机械式和液压式[1~4]。前者主要是通过连续改变凸轮轴的配气相位来改变配气正时,如宝马公司的Vanos和意大利Fiat公司研制的凸轮驱动气门机构,前者的缺点是机构复杂,且在高速时惯性太大,系统会出现崩溃现象,其性能不太理想[3];后者缺点是该机构配气凸轮在动力传递过程中存在点接触,工作时会产生较大磨损[4]。液压式可变配气机构主要通过改变推杆和摇臂结构形状来同时改变气门升程和配气正时,如Siemens/Hyundai联合开发的EVT机构(原理如图1所示),它将配气机构的从动件改为电液控制,通过调节气门驱动油缸中油量来改变气门位移,采用的是流量控制方式,这种控制方式有三个缺点:一是油量的改变比容积改变使油缸伸缩速率低,且使缸内液体的稳定性变差;二是高速电磁阀价格昂贵,且目前的电磁阀技术满足不了发动机高速工况的要求;三是液体的流进流出,消耗发动机能量较多。目前研究很热门的无凸轮可变配气机构Ford公司生产的电液全可变气门机构[4],因为其中用到的电磁元件响应速度还不能满足发动机高速工况的要求,因此对高速发动机还没有应用价值。基于以上机构的缺点,本文研制的柔性液压挺柱全可变配气机构是一种在发动机不同工况下都有良好配气性能的柔性机构,这种机构可以提高发动机经济性、动力性和排放性能[5]。

图1 Siemens/Hvundai公司EVT原理图

1 结构设计

为了克服流量控制的缺点,本文研制的柔性液压挺柱全可变配气机构其控制可变的方式由流量控制改为了容积控制,这样能实现气门位移改变的前提下提高气门控制稳定性和变化速度,减小气门冲击,降低使用成本[6]。

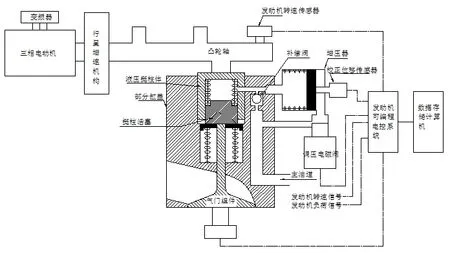

研制的机构设计原理图如图2所示,ECU根据发动机转速和负荷变化信号输出指令来控制调压电磁阀调控增压器右腔的液压力,增压器左腔通过气缸盖上的油道与液压挺柱内腔相通,这样液压挺柱长度柔性可控。挺柱内弹簧可降低气门关闭时的冲击速度,并且可消除气门间隙、增强补油效果。增压器内的弹簧可提高挺柱内液压力稳定性,且可加强补油效果。该机构在主油道上安装的补偿阀是为了及时补充液压挺柱内、外泄漏油量,使机构更稳定。

图2 结构设计原理图

当发动机转速或负荷升高时,ECU输出指令控制调压电磁阀使增压器右腔液压力升高,这样增压器活塞克服弹簧力向左移动,由于液体的不可压缩性,液压挺柱内油液量增加,液压挺柱伸长,增加气门升程。由于凸轮轮廓是按发动机气门最大开度设计的,升程增加的同时,也加大了气门开启角和关闭角,即改变了配气正时。当发动机转速或负荷减小时,控制过程与此相反。

液压挺柱的容积变化只在发动机工况变化的瞬间发生,一旦所选工况稳定,调压电磁阀将保持增压器活塞位置稳定,即挺柱容积恒定不变地工作。

2 数学建模与仿真分析

该机构等效动力学模型如图3所示,增压器活塞位移为X1,液压挺柱活塞位移(即:气门位移)为X2,电磁阀调节压力(即:增压器右腔液压力)为P1,增压器左腔液压力为P2,挺柱腔工作压力为P3,增压器弹簧刚度为Kz,气门弹簧刚度为Kq,增压器活塞质量为m1,液压挺柱组件质量为m2,增压器活塞受摩擦力为Ff1,液压挺柱活塞受摩擦力为Ff2,缸内气体对气门的压力为F。电磁阀控制流量为Q1,增压器输出流量为Q2,挺柱内输入流量为Q3。

图3 等效动力学模型

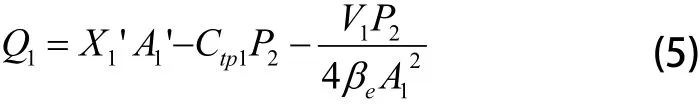

根据所建立的等效动力学模型,对该机构建立如下力学方程:

1)增压器活塞受力平衡方程:

式中,A1、A2为增压器活塞两端面积,忽略之差,则A1=A2。

增压器活塞受的摩擦力[7]354-362:

式中Fjf1max为最大静摩擦力,Fhf1为滑动摩擦力,为速度微元, FF1为活塞受的合力。

2)增压器活塞位移方程:

通常取6项计算可满足精度要求,增压器活塞位移可采用多项式计算[8]:

3)增压器活塞输出腔流量连续性方程[6]:

式中Ctp1为增压腔泄露系数,βe为液压油弹性系数,V1为增压腔体积。

4)液压挺柱内流量连续性方程[9]:

式中Ctp2为挺柱腔泄漏系数,A3为挺柱腔活塞面积,V2为挺柱腔体积。

5)挺柱活塞受力平衡方程:

挺柱内弹簧仅用来补偿气门间隙,其刚度很小,忽略其弹力。

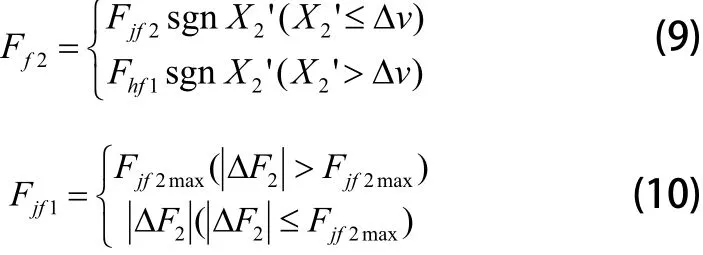

挺柱活塞受的摩擦力:

式中Fjf2max为最大静摩擦力,Fhf2为滑动摩擦力,为速度微元,∆F2为活塞受的合力。

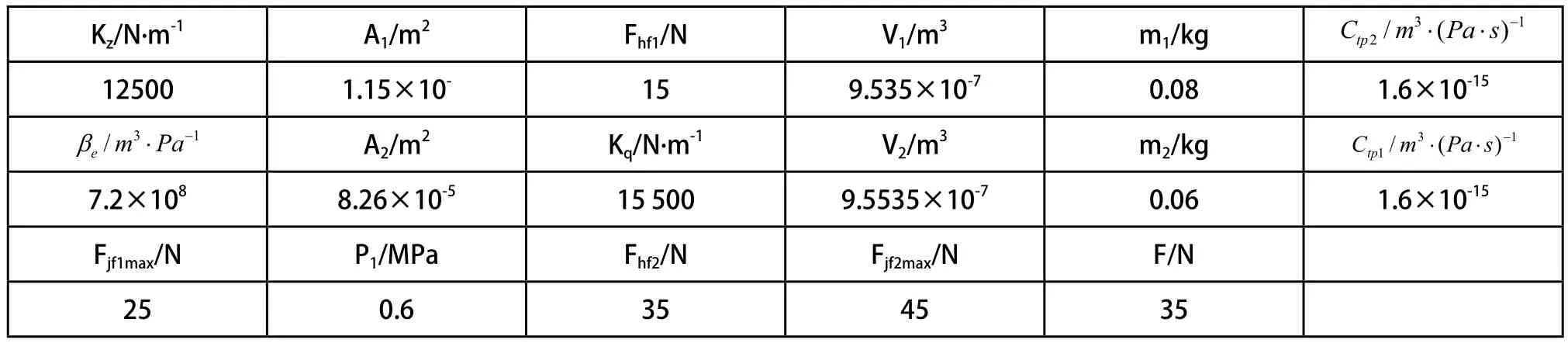

本文通过一系列试验辨识出数学模型中的主要参数,如表1所示。ECU根据负荷和转速变化输出指令直接控制电磁阀调节压力P1和流量Q1,系统中液压力P2与P3、活塞位移X2、流量Q2与Q3为求解值。增压器活塞位移方程为:

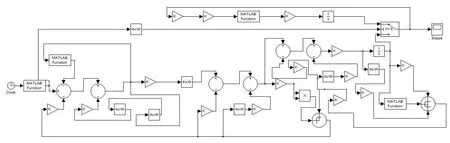

利用仿真软件MATLAB/Simulink进行仿真,图4是Simulink仿真模型顶层模块图,最后计算出活塞位移X2在不同转速和负荷下随曲轴转角 的变化情况,图5和图6是仿真结果。80%负荷不同转速时仿真的气门位移曲线图如图5所示,在后面的试验中将详细分析其意义。发动机5000rmp时不同负荷下的气门位移曲线如图6所示,从曲线图上可以看出:发动机30%负荷时,气门的开启程度最高只有3.8mm,实现了低负荷时短行程的控制方式,这样在高速公路上非常节油,而发动机全负荷运转时,气门快速开启,并且开启程度最高达到7.6mm,实现了全负荷时长行程的气门升程,发动机的进气必然顺畅,发动机负荷响应特性很好得满足了使用要求,而且全负荷响应性很好。

3 试验研究

本试验的目的主要是验证气门升程规律的变化及机构响应特性[10]34-37。

图4 Simulink仿真模型顶层模块图

表1 仿真参数表

3.1 试验系统设计

气门特性试验平台原理如图7所示,试验台架如图8所示,采用一台三相电机,通过行星增速机构驱动一个发动机配气机构,并通过变频器模拟不同发动机转速。用发动机转速传感器检测转速和曲轴转角信号;电控节气门位置传感器检测发动机负荷信号;将型号为D1627-200的激光位移传感器安装在气门端部,测量气门升程;将型号为HDA3844—400的压力传感器安装在增压器端部,测量增压器背压;采用Freescale公司生产的MC9S12XEP100微处理器作为控制芯片,调压电磁阀控制增压器的背压;校正位移传感器监测增压器活塞位移;型号为NI的数据采集系统记录测试参数。

图5 80%负荷不同转速时仿真的气门位移曲线图

图6 5000r/min时不同负荷时的气门位移曲线图

图7 气门特性试验方案图

图8 气门特性试验台架图

3.2 试验过程

为了考察该配气机构的特性,用直接测量法对其进行了气门特性试验研究。直接测量法是通过对配气机构的气门升程用相应的传感器进行直接测量,这种测量方法所得的参数不需要经过数学换算,所以能够保证数据的精确性[11]。

综上考虑,采用由变频器控制的电动机带动发动机曲轴可以模拟不同范围的发动机转速条件。选择高精度激光位移传感器直接测量气门升程的实验方案可以精确得出不同转速下的气门升程。电子控制系统利用转速信号数值和负荷信号数值建立三维查值表,对调压电磁阀输出控制脉冲电压,并参考校正位移传感器信号,实时修正脉冲值,以确保气门位移变化规律的稳定性。

3.3 试验结果

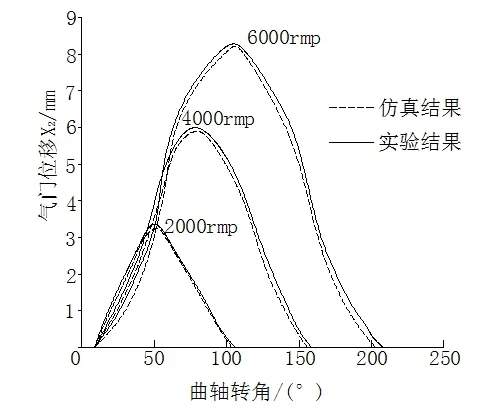

根据实际需要,通过改变三维查值表中调压电磁阀的脉冲电压值来改变增压器活塞的位移量,调整液压挺柱的容积,从而实现气门升程和启闭时刻的改变。试验数据与仿真结果如图9所示,从图可以看出:

1)该机构的仿真结果与试验结果基本吻合,这也验证了数学模型的有效性;

2)发动机2000 rpm运转时,气门开启时曲轴转过的角度为110°,发动机6000 rpm运转时,气门开启时曲轴转过的角度为205°,实现高速进气门关闭角滞后95°,使得高速进气量更多。

3)发动机2000 rpm运转时,气门的开启程度最高只有3.4mm,实现了低速短行程的控制方式,这样可以避免进气不够充分的现象;

4)而发动机6000 rpm运转时,气门快速开启,并且开启程度最高达到8.2mm,实现了高速长行程的气门升程,发动机的进气必然顺畅。所以,这样既能保证低速高扭矩,又能获得高速高功率,发动机速度响应可以很好得满足使用要求,且高速响应性很好。

图9 80%负荷时不同转速时的气门位移曲线图

4 结论

1)在结构设计方面由于不采用高性能的液控电磁元件,系统成本较低,寿命周期较长,使得该机构更具有实用性。在控制策略上,该机构通过改变控制单元中的查值表数值,即可改变气门生成规律和开闭角度。但是该机构应注意严格控制液压挺柱的内、外泄漏,对其加工精度要求较高,另外液压源的压力稳定性对机构系统性能影响较大。

2)建模及仿真结果显示,该机构可同时满足配气正时和气门升程随发动机工况变化的实时控制要求。发动机30%负荷时,气门的开启程度最高只有3.8mm,实现了低负荷时短行程的控制方式,这样在高速公路上非常节油,而发动机全负荷运转时,气门快速开启,并且开启程度最高达到7.6mm,实现了全负荷时长行程的气门升程,发动机的进气必然顺畅。低速时气门的开启程度最高只有3.4mm,气门开启时曲轴转过的角度为110°;高速时气门快速开启,并且开启程度最高达到8.2mm,气门开启时曲轴转过的角度为205°,发动机的进气必然顺畅,这样既能保证低速高扭矩,又能获得高速高功率,发动机速度响应可以很好得满足使用要求。

3)柔性液压挺柱全可变配气机构的试验结果与仿真结果基本吻合,发动机2000 rpm运转时,气门开启时曲轴转过的角度为110°,发动机6000 rpm运转时,气门开启时曲轴转过的角度为205°,实现高速进气门关闭角滞后95°,使得高速进气量更多。并且发动机高速时最大功率由82.1kW提高到85.6kW,增加了4%,其主要性能指标具有实际应用价值。

[1] T Isatoki,N Neakiakamura,N Kenjiro,et al.Development of a Motorcycle Engine with a Three-dimensional Cam for Continuous Variable Valve Lift and Timing Mechanism[C].SAE paper 2008-32-0016.

[2] 郭建,苏铁熊,王军.发动机可变配气机构的研究进展[J].内燃机与配件,2011(12):28-31.

[3] 黄硕.车用发动机全可变液压气门机构气门运动特性的研究[D].山东大学,2015.

[4] 孙常林.发动机全可变液压气门机构气门运动特性仿真研究[D].山东大学,2014.

[5] 于靖军,郝广波,陈贵敏,等.柔性机构及其应用研究进展[J].机械工程学报,2015(13):53-67.

[6] 沈兴全.液压传动与控制[M].北京:国防工业出版社,2013-05.

[7] David Haessig, Bernard Friedland. On the Modeling and Simulation of Friction[J].Transactions of ASME,1991(113):354-362.

[8] 康拉德·莱夫,等.BOSCH汽车工程手册(中文第4版)[M].北京:北京理工大学出版社,2016.

[9] 楼锡银.液压传动及控制技术[M].杭州:浙江大学出版社,2012.

[10] 张纪鹏,姜慧,张洪信,等.发动机排气门电液驱动可变配气相位机构的设计[J].内燃机工程,2008(1):34-37.

[11] 谢文龙.多缸汽油机全可变气门机构的设计及其性能模拟[D].山东大学,2015.

Design and optimization on fl exible hydraulic tappet fully variable valve timing gas distribution mechanism

PENG Ju-sheng, ZHU Jing-jian

U464.134

:A

:1009-0134(2017)08-00104-04

2017-04-24

彭菊生(1982 -),硕士研究生,研究方向为车辆现代制造技术。