汽轮发电机定子绕组端部模态测试与分析

何 青,崔志斌,韩泓池

(华北电力大学能源动力与机械工程学院,北京 102206)

发电技术

汽轮发电机定子绕组端部模态测试与分析

何 青,崔志斌,韩泓池

(华北电力大学能源动力与机械工程学院,北京 102206)

汽轮发电机的定子绕组端部在运行中受到旋转电磁力的作用而受迫振动,造成安全隐患。因此,新机出厂或大修时,需对发电机定子绕组端部动态特性做出判断,以便及时排除故障,减少经济损失。以模态分析的试验法为指导,对一台汽轮发电机的定子绕组端部进行测试和试验数据分析,进而得出该发电机励端和汽端的模态振型估计结果。在测试和分析过程中发现:模态置信准则矩阵能够为可能的错误模态估计结果指出思考的方向;不理想的激励信号输入或不理想的响应信号试验数据会降低模态估计结果的精度。

汽轮发电机;定子绕组;模态测试;模态分析;模态置信准则

在汽轮发电机运转发电过程中,定子线圈电流和转子端部的漏磁通彼此作用,定子端部绕组会受到它们之间所产生的旋转电磁力的作用。定子绕组端部出现的振动问题,从20世纪90年代起,我国对此问题开展了研究。模态分析是力学结构动力学特征研究的一种手段,模态参数可通过仿真计算或试验数据分析得到。在汽轮发电机的研发过程中,利用ANSYS等有限元分析软件进行的计算模态分析,能够为定子端部结构设计提供一定的技术支持[1]。在汽轮发电机新机出厂、交接及检修过程中,试验模态分析能够为其定子端部的动态特性评判提供依据。基于多年来工程人员的应用经验及研究人员的研究成果,我国于2006年发布了《透平型发电机定子绕组端部动态特性和振动试验方法及评定》的国家标准。近些年来,测量按国外先进技术制造的1 000 MW汽轮发电机定子端部的动态特征时,仇明等发现了尽管测试结果不与标准要求相符但被测对象并不存在端部故障的情况,并提出了修订标准的建议[2]。2016年发布新的国家标准《隐极同步发电机定子绕组端部动态特性和振动测量方法及评定》,对旧的标准做出了修订,新增了评判4极发电机的规则和测试响应比的方法等内容,使得标准的时效性得以强化,适用范围得以扩展。

本文借助BVM-300-4M多通道振动测试与模态分析仪,以汽轮发电机定子绕组端部为研究对象,对模态测试及分析方法进行梳理,在测试数据的基础上,分析研究对象的动态特性情况。

1 试验模态分析理论

试验模态分析的过程与计算模态分析的相逆,利用测试仪器采集激励和响应的时域信号后,求出激励和响应的频域函数,得到试验对象的非参数模型,然后再通过参数识别求得系统模态参数并最终得出分析对象的物理参数。

模态分析时应立足线性假设、时不变假设和可观测性假设三个基本假设。线性假设是指结构的动态特性是线性的,即多个激励同时输入时所引起的响应与每个激励独自输入时所引起的响应之和相等,其数学描述可用一个线性二阶微分方程组表示。时不变性假设是指结构的动态特性不随时间而变化,其微分方程的系数是与时间无关的常数。可观测性假设是指用以确定系统动态特性所需要的全部数据都是可以测量的。

试验模态分析时,并不知道试验对象的质量矩阵M、刚度矩阵K和阻尼矩阵C,因此试验模态分析不可能如计算模态分析那样,从M、K和C着手来估计试验对象的质量、刚度和阻尼分布,而是从试验对象的频响函数矩阵测量入手,得到测量结果后,再根据此频响矩阵或与其等效的函数矩阵、与其相关的关系式估计得出试验对象的模态参数。测试及分析中所采用的频域模型也即频响函数矩阵为[3]

(1)

式中H——频响函数矩阵;ω——阻尼固有频率;N——系统的自由度个数;Qr——第r阶模态的模态比例因子;{ψ}r——第r阶模态振型向量;λr——第r阶模态的系统极点,且λr=σr+jωr;σr——第r阶模态的阻尼因子;ωr——第r阶模态的阻尼固有频率。

得出模态参数的估计结果之后,应对模态模型的优劣给予评价。模态置信准则(Modal Assurance Criterion, MAC)为一种用作两个向量进行比较的数学工具,可用其来分析不同组的估计振型或用其去查验同一组中各估计模态的准确性。模态振型向量{ψ}r和{ψ}s之间的MAC值计算式为[4]

(2)

2 模态测试系统

BVM-300-4M模态测试系统由信号采集仪、力锤、传感器、振动测试与模态分析软件、笔记本电脑组成。

本测试系统中,力锤为激励设备,锤头上安装有压电式力传感器,用来测量激励信号;压电式加速度计为响应传感器,用来测量响应信号;信号采集仪用来采集和处理传感器的输出信号,能够实现4路信号的同步采集,并且每个信号通道可以根据传感器输出信号的类型来选择电荷或电压输入;笔记本电脑安装有信号采集软件与模态分析软件,其中信号采集软件用来操控信号采集仪以及测试数据的后期处理,模态分析软件利用测试数据来分析计算被测对象的模态参数。

3 模态分析试验的过程和方法

模态分析试验按先后顺序可大致分为模态测试和模态分析两大步骤。模态测试包括建立测量系统和试验数据测量两个步骤。建立测量系统,就是要在明确试验本身目的和分析被测对象结构特点的前提下,确定试验方案,选择合适的激励和响应传感器,搭建测试系统。试验数据的测量,就是要在试验方案的指导下,测量获取激励和响应信号的试验数据。模态分析可细分为模态参数估计和模态模型验证两个步骤。模态参数估计是利用测试获取的试验数据,估计出试验对象的振型、阻尼固有频率、阻尼因子等参数的过程。模态模型验证是查验上一步估计结果准确与否的过程。

3.1模态测试

模态分析试验的三种目的分别是和有限元模型进行对比、测量试验对象在常规工作状况下的动态特性以及为解决子结构与整体结构的适应问题而在设定的边界条件下对子结构开展试验研究。本文讨论的模态分析试验,其试验的目的是测量电厂大修时的汽轮发电机定子绕组端部在常规工作条件下的动态特性。测试常采用锤击激励法进行,这种方法具体细分为一点激振多点响应和多点激振一点响应两种。鉴于定子绕组端部外形结构庞大,不便于手持力锤进行多点激励操作,故建议采用激励点不变的一点激振多点响应法。

响应传感器沿图1所示1-3的部位布置[5],图中1为绕组端部在鼻端接头位置的截面内侧圆周,2为绕组端部在槽口位置的截面内侧圆周,3为绕组端部渐开线中部位置的截面内侧圆周。为降低漏掉模态的概率,建议每个圆周上的测点数目至少为定子槽数目的一半,同时保证各测点均匀分布。通常情况下,先测量圆周1的振动数据,然后按照分析的实际需求再依次加测圆周2以及圆周3的振动数据。由于引起端部绕组振动的主要激振力是电磁力的径向分量,因此应测量各测点径向的振动响应,根据特殊需要再加测切向和轴向的振动响应。激励输入位置应便于锤击,例如激励点选在图1中各圆周的正下方测点附近。

为避免激励能量溢出和定子绕组端部绝缘材料受损,力锤一般选用橡胶或塑料材质锤头。使用力锤激励时,大臂和小臂要保持不动,单手握稳力锤,利用手腕的摆动快速准确落锤,在锤头接触激励部位的瞬间快速起锤,好似锤头被自然弹起一般,确保输入为单点激励,防止连击发生,注意每次敲击量级要相当。在试验所要求的带宽频域内,理想激励输入力的自功率谱干净平坦,若自功率谱出现大幅跳动,则说明激励时出现了连击。振动响应测量采用输入力为触发条件的触发采样模式,输入力的阈值要设置适当。一方面避免因设置过小而导致现场电磁干扰引起触发的情况,另一方面避免因设置过大而导致锤击力过大的情况。通常通过试敲击来确定输入力的阈值。

激励的响应测点位于图1中定子绕组端部测量圆周的线棒上,安装传感器的线棒表面应尽可能平整光滑。由于线棒不能被永久磁铁吸附,又出于避免线棒表面绝缘材料损伤的考虑,因此建议用蜂蜡将传感器黏结安装在响应测点,蜂蜡层应尽可能薄,以使得传感器具有较高的安装谐振频率。另外,利用手持加速度传感器的方式也可测量响应信号,但其共振频率不高(约为500 Hz),所测结果的重复性也比较差。正确锤击激励所得到的响应信号,其幅值在时域谱图上呈指数衰减。为降低测量过程中混入随机噪声的影响,每个响应测点建议连续测试3次采集3组数据。

图1 定子绕组端部模态测试测点位置示意图

3.2模态分析

模态分析前,要检查每组测试数据是否正常,目的是进一步排除锤头连击情况下采集的数据。由于锤头为橡胶或塑料等较软材质,理想的锤击信号在时域图上衰减较慢,脉冲较宽,且其自功率谱在试验要求的频率内干净平坦,无剧烈波动。理想的响应信号在时域图上呈指数衰减。数据异常的测点,有条件的情况下应重新测量。

为降低噪声和泄漏引起的误差,模态分析中,常需要对激励信号和响应信号加窗函数处理。通常的做法是,响应信号加指数窗w(t)=e-at处理,激励信号加力窗处理。由于加窗使得原信号的能量减少,因此在模态分析过程中,应对加窗后的信号频响函数计算结果予以修正。按照幅值相等的规定,指数窗取系数1.582进行修正[6]。

为确定结构的整体模态振型,利用线性平均或重叠显示的方法对各测点的传递函数分析结果进行综合,在综合后的传递函数图上,找出所有极大值点。由于信号测量时的外界干扰或系统非线性特性可能引起误判,因此需结合相干函数对这些极大值点进行判断。相干函数的值域范围为[0,1],激励信号和响应信号相互间的相干值与1越接近,它们相互间的相关性也就越好。通常认为相干值超过0.9的极大值点所对应的频率为结构可能的某阶整体固有频率。模态定阶选择各阶频带区域时,应尽量在极大值附近,避免区域内出现传递函数曲线的拐点。

采用优化多项式参数识别法,以模态振型的多项式为根据来估计模态参数。各测点振型数据应与显示模态振型的结构数学模型上的测点一一对应,以避免模态振型输出结果出错。参数识别完成后,可利用MAC矩阵对模态计算输出的结果进行正确性检验,筛除虚假计算结果。MAC矩阵是由估计得到的所有模态振型向量相互间进行计算得出的MAC值组成,其值范围在0和1之间变化[7]。同一模态的两种估计向量间的MAC值应与1接近;不同模态的两个估计向量间的MAC值应与0接近,通常小于0.1就是比较不错的结果。对于各阶模态,同一种估计情况下,本阶模态的共振频率与自身之间的MAC值为1,与其他阶频率之间的MAC值应小于0.35。若两个非常接近的模态频率之间的MAC值大于0.35,要分析是否真正存在两个模态;若两个相离较远的模态频率之间的MAC值大于0.35,要分析是否由测点数目不够或位置不妥造成。校验完毕后,得到被测对象最终的模态试验结果。

4 模态试验结果分析

4.1定子绕组端部模态定阶及振型校验

我国华南某电厂大修时,1台300 MW汽轮发电机拆开后,检修人员对定子端部进行了重新绑扎固定。借助BVM-300-4M多通道振动测试与模态分析仪,分别对该汽轮发电机的定子绕组励端和汽端进行模态测试,并利用分析软件,初步估计端部的模态参数,由模态定阶得到端部的各阶振型整体固有频率,估计结果详见表1。

表1 定子绕组励端和汽端的整体固有频率 Hz

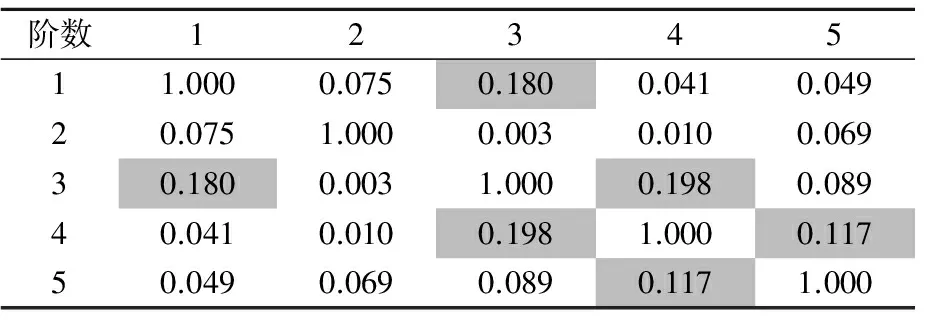

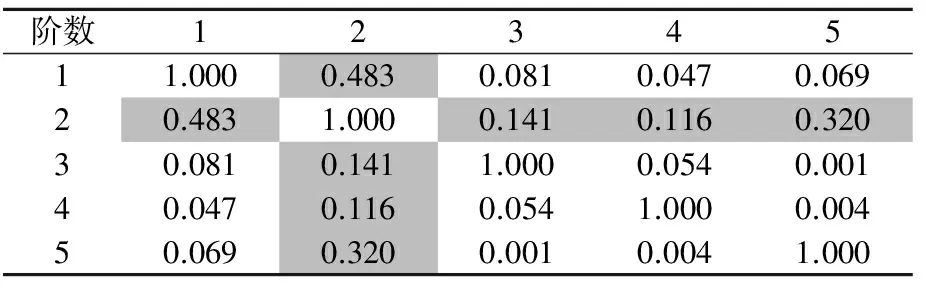

为检验模态估计的正确性,分别计算求得定子绕组励端各阶估计振型向量之间的MAC值及定子绕组汽端各阶估计振型向量之间的MAC值。表2为励端模态估计的MAC校验矩阵,表3为汽端模态估计的MAC校验矩阵。从表2和表3中数据可以看出,位于矩阵主对角线上的元素均等于1,也即同一阶模态振型向量与自身之间的MAC值等于1,位于矩阵非对角线上的元素均小于1,也即不同阶模态振型向量之间的MAC值均小于1。方便分析起见,用底色将MAC校验矩阵中主值大于0.1的非对角线元素标示出来。

表2中,第3阶模态(119.5 Hz)与第1阶模态(70.0 Hz)之间的MAC值为0.18,与第4阶模态(159.5 Hz)之间的MAC值为0.198,模态估计结果中的第3阶模态的估计可能有误。注意到尽管第3阶模态与第1、第4这两阶模态的频率相差都较大,却都得到了较差MAC值的异常情况,由此对该模态的存在持怀疑态度,建议筛除该模态。第4阶模态(159.5 Hz)与第5阶模态(177.5 Hz)之间的MAC值为0.117,对这两阶模态的估计有待商榷。对分析测试数据仔细分析发现,个别激励、响应信号的试验数据不太理想,这可能是造成这两阶模态估计精度略差的原因,又鉴于其MAC值0.117仅略大于0.1,因此可以认为这两阶模态是实际存在的。

表3中,第2阶模态(90.5 Hz)与第1阶模态(70.5 Hz)之间的MAC值为0.483,与第3阶模态(132.5 Hz)之间的MAC值为0.141,与第4阶模态(149.5 Hz)之间的MAC值为0.116,与第5阶模态(174.5 Hz)之间的MAC值为0.32,模态估计结果中的第2阶模态的估计极可能有误。特别注意到,第2阶模态(90.5 Hz)与第1阶模态(70.5 Hz)的频率相差不大,而MAC值却接近0.5,表明这两个模态存在很大程度的相似;第2阶模态(90.5 Hz)与第5阶模态(174.5 Hz)的频率相差悬殊,而MAC值接近0.35,表明这两个模态也相似。经分析,不太可能存在传感器安装位置不当和测点数量不足的情况。由于第2阶模态与第3、4模态之间的MAC值也都不理想,因此可认为第2阶模态实际上不太可能存在。

表2 励端模态估计的MAC校验矩阵

表3 汽端模态估计的MAC校验矩阵

4.2定子绕组端部模态振型

利用MAC校验矩阵对由试验数据得出的初步模态估计结果校验后,得到最终的估计结果。图2为定子绕组励端的模态振型图,图3为定子绕组汽端的模态振型图。

图2 定子绕组励端的模态振型图

本次试验的对象即汽轮发电机的额定转速为3 000 r/min,查阅评判发电机定子绕组端部动态特性的相关国家以及电力行业标准,得知要关注定子绕组端部那些椭圆形的整体振型,这些振型应避开的频率区间在表4中列出[10]。图3中的4个振型图中,第1阶(70.0 Hz)和第2阶(90.5 Hz)振型类似椭圆,但皆不在频率区间[95,110]内;图4中的4个振型图中,第1阶(70.5 Hz)振型有些类似椭圆,但也不在频率区间[95,110]内。基于分析可以判断,定子绕组端部整体模态合格,同时也表明,检修人员在检修中对该定子端部的捆扎处理效果良好,该部分工作可以通过验收。

表4 整体椭圆振型固有频率避开区间

5 结语

定子绕组端部的模态估计振型符合发电机安全运行标准的要求。MAC矩阵可以方便的对模态振型估计结果进行检验,并能为出现的可能错误估计指出思考的方向。不理想的激励信号输入或不理想的响应信号试验数据会降低模态估计结果的精度。

[1] 田科技, 孙首群, 栾本言, 等. 汽轮发电机定子绕组端部振动模态分析[J]. 噪声与振动控制, 2014(6): 33-36.

TIAN Keji, SUN Shouqun, RUAN Benyan, et al. Vibration modal analysis of stator end winding of a turbo-generator [J].Noise and Vibration Control ,2014(6): 33-36.

[2]仇明, 詹伟芹, 葛祥飞. 引进型国产1 000 MW汽轮发电机定子绕组端部模态及运行效果分析[J]. 大电机技术, 2013(3):1-4,8.

QIU Ming, ZHAN Weiqin, GE Xiangfei. Present situation and operation effect analysis for stator end-winding models of domesticated 1 000 MW turbo-generator[J]. Large Electric Machine and Hydraulic Turbine, 2013(3):1-4,8.

[3]沃德·海伦, 斯蒂芬·拉门兹, 波尔·萨斯著. 白化同, 郭继忠译. 模态分析理论与试验[M]. 北京: 北京理工大学出版社, 2001.

[4]KOUROUSSIS G, BEN FEKIH L, DESCAMPS T. Assessment of timber element mechanical properties using experimental modal analysis[J]. Construction and Building Materials, 2017, 134: 254-261.

[5]全国大型发电机标准化技术委员会. GB/T 20140—2016,隐极同步发电机定子绕组端部动态特性和振动测量方法及评定[S]. 北京: 中国标准出版社, 2016.

[6]焦新涛, 丁康. 加窗频谱分析的恢复系数及其求法[J]. 汕头大学学报(自然科学版), 2003,18(3):26-30.

JIAO Xintao, DING Kang. Resetting moduli and solutions in windowing spectrum analysis[J].Journal of Shantou University(Natural Science Edition),2003,18(3):26-30,38.

(本文编辑:杨林青)

Modal Test and Analysis of Turbogenerator Stator Winding End

HE Qing, CUI Zhibin, HAN Hongchi

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

In the operation of turbogenerator, the stator winding end vibrates under rotating electromagnetic force, which causes potential safety hazard. Therefore, when the new generator is out of the factory or overhauled, it is necessary to judge the dynamic characteristics of the generator stator winding end, so as to eliminate the faults in time and reduce the economic losses. Guided by the experimental method of modal analysis, the stator winding end of a turbogenerator is tested, and the test data are analyzed, and then the modal estimation results of the excitation end and the steam end are obtained. As found in the process of testing and analysis, the direction of thinking for possible error modal estimation results is indicated by the modal assurance criterion matrix, and the accuracy of modal estimation results will be reduced by imperfect excitation signal input or suboptimal response signal test data.

turbogenerator; stator winding; modal test; modal analysis; modal assurance criterion

10.11973/dlyny201704026

何 青(1962—),男,博士,教授,博士生导师,从事振动测试,分析与诊断手研究。

TM311

:A

:2095-1256(2017)04-0467-05

2017-05-26