蒽醌法生产双氧水装置的节能措施

彭易

摘要:本文结合自己在公司的生产情况,对近年来国内双氧水生产方面为节约能源和减少污染排放等采取的技术措施,进行了分析和归纳,主要有增设氢化液/工作液换热器,省略氧化液泵和磷酸泵,提高空气和氢气的利用率,合理处置残液和尾气,对双氧水生产和装置设计工作具有一定的参考价值。

关键词:蒽醌法;生产双氧水;节能措施

前言

双氧水不仅是一种重要的无机化工产品,且作为绿色环保工艺双氧水法制环氧丙烷的主要原料,在国内生产装置规模和产能正不断得到扩大和提高。虽然不是高耗能和高污染产品,但节能减排对于降低产品生产成本、减少环境污染仍然具有重要的现实意义,。本文结合自己所在的蒽醌法制双氧水装置的生产经验与国内现有装置生产情况对双氧水的节能措施进行分析和归纳。

1.蒽醌法生产双氧水生产过程分析

蒽醌法生产双氧水由氢化工序、氧化工序、萃取工序、净化工序、后处理工序和其他辅助工序组成。工艺流程为:将烷基蒽醌(2-EAQ)溶解在由芳烃和磷酸三辛酯组成的混合溶剂中,配制成工作溶液(工作液),工作液先由上到下流经装有钯催化剂的氢化塔,工作液中的蒽醌在钯催化剂的作用下,与一同进入塔内的氢气反应,生成氢蒽醌。含有氢蒽醌的工作液(氢化液)进入氧化塔,在这里氢蒽醌和空气中的氧气反应,生成双氧水,同时氢蒽醌还原为蒽醌。从氧化塔出来的含有双氧水的工作液(氧化液)进入萃取塔,利用双氧水较易溶于水的特点,通过纯水将氧化液中的双氧水萃取出来,从萃取塔底流出的粗双氧水再经过净化等,即得到合格的双氧水产品,萃余液则从萃取塔顶部流出,进入活性氧化铝床,进行脱水和降解物的再生后,工作液重新回到氢化塔循环使用。

图1 双氧水生产过程示意图

2.节能减排措施

2.1增设氢化液 / 工作液换热器

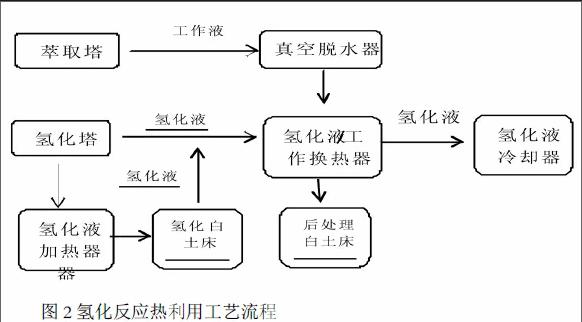

工作液的氢化和氧化反应是放热反应,工作液流经氢化塔及氧化塔反应后,会有一定温升,导致氢化液及氧化液的温度较高,为防止双氧水在过高温度下分解,保证氧化工序的安全,出氢化塔的氢化液需先经过一个氢化液冷却器冷却,再进入氧化塔反应。而出萃取塔工作液的温度较低,进入后处理白土床再生时,为保证再生效果,需进行升温处理。在上述工艺流程中,氢化液进氧化塔前需先经过一个氢化液冷却器冷却降温,需要消耗循环冷却水,而工作液进后处理白土床时,需先经过一个工作液加热器升温,需要消耗蒸汽。本单位所处的双氧水装置对上述工艺流程进行了能量利用优化改造,即增设了工作液/氢化液换热器,利用氢化液温度较高,来预热进后处理白土床的工作液,同时使氢化液得到冷却。例如本装置的工艺流程如图2所示:

流程进行上述改进后,既减少了预热工作液所需的蒸汽,又减少了冷却氢化液所需的冷却水量。据统计,这项改造可使双氧水的蒸汽消耗减少,经济效益显著。投资方面,虽然增加了换热器,但工作液预热器和氢化液冷却器的面积可相应减小。

2.2省略氧化液泵

双氧水生产的工作液循环主要由工作液泵、氢化液泵、氧化液泵完成,其中工作液泵用于将工作液送到氢化塔,氧化液泵用于将氧化塔出来的氧化液送到萃取塔底部,氢化液泵用于将氢化液送往氧化塔。3 台泵的总电耗约占到生产总电耗的 15%。氧化塔气液分离器顶部气相压力一般控制在0.200MPa,气液分离器液位比萃取塔底(地面)高出约 8 m,其液相密度为 0.92 g/cm3。萃取塔高一般为 30m,塔内液体平均密度约 1.03g/cm3,萃取塔工作压力为常压。气液分离器中氧化液低点和萃取塔底存在压差,前者压力远大于后者,而由于管程短,流体阻力可以忽略。由此可知,完全可以不用氧化液泵,即可由氧化液自有能量直接进入萃取塔底部。目前国内有部分规模不大的装置(一般<2万t/a)已采用此思路,省去了氧化液泵和氧化液储槽,氧化液气液分离器中的物料经过一个控制液位的气动阀后,直接进入萃取塔。但对于循环量较大的装置例如本单位,现有流程已建立,但考虑到可控制性,本装置这种套流程暂未正式投用。

图2氢化反应热利用工艺流程

2.3提高空气和氧气利用率

氧化塔是双氧水生成的主要塔设备,在氧化塔中,压缩空气中的氧氣和工作液中的氢蒽醌反应生成双氧水。氧化塔一般为 2 节,自上而下串联运行。氢化液从上塔底部进入,从塔顶部出来,进入下节塔底部继续反应。压缩空气则分别从各节底部并联进入,在塔内与工作液一起并联而上,发生氧化反应。将 2 节反应余下的空气合并到一起,经回收其中的芳烃后放空。为改变氧化塔下塔空气利用率低的问题,许多新建装置对氧化塔空气流程进行了改变即把原来的空气分成两路并联分别进入上下塔,改为空气由下塔进入,出下塔的尾气再进入上塔,即两节氧化塔空气是以串联形式进入的。

氢气是双氧水生产的主要原料之一,其成本依来源不同占到车间总成本的 20%~40%。国内利用氯酸盐电解装置或氯碱电解装置的氢气生产双氧水的较多。该氢气来源流量可能不稳定,为减少氢气的排放和浪费,提高其利用率,本装置的氢气选用由巴陵石化管道运输的煤制气装置甲烷化后产生的氢气提纯后得到的,成本低廉,从而相对于其他企业中,突出装置的资源配置最优化。

2.4合理处理残液和尾气

国内大多双氧水装置蒽醌法大多采用碱性工艺,且在尾气芳烃回收方面存在一些问题,所以本装置在最初设计时,注意这些问题采用全酸性工艺,在正常生产中,这样的工艺氧化残液稳定性高,分解少,可回收至氧化液受槽利用,增加氧化收率。在尾气回收方面,采用涡轮膨胀机组初步冷却回收氧化尾气中的芳烃气,再利用碳吸附机组进一步回收芳烃气,达到芳烃最大可能的回收,不污染环境的目的。同时加强浓缩装置的冷凝液的收回利用,合格后可用于萃取单元萃取水的原料等等之类。对节能方面都取得一定的成效。

3.小结

双氧水生产的节能减排工作是一项长期的工作,这是适应产品竞争力的需要。本装置虽然采取节能工艺加以改善,但与国外装置相比,还有一定差距。国内应当不断优化工艺设计和操作,选用有效的节能设备,使双氧水生产节能减排工作迈上新的水平。

参考文献

[1]王忠平,傅骐.蒽醌法生产过氧化氢工作液体系和催化剂体系的改进 [J];工业催化;2004 年 08期

[2]刘建勋,王亚权.蒽醌法生产过氧化氢溶剂的研究进展 [J];化学工业与工程;2005年01期endprint