湿返料系统的改造

刘欣+赵士杰

摘 要:本文介绍了莱钢矿山建设有限公司60万吨链篦机-回转窑氧化球团生产线湿返料系统的改造。该系统的成功改造,为今后链篦机-回转窑生产线的设计,积累了宝贵的经验。

关键词:链篦机-回转窑 氧化球团 湿返料 改造

1、前言

莱钢集团矿山建设有限公司链篦机—回转窑高温固结氧化球团生产线于2004年7月建成投产,设计年产氧化球团60万吨。在各生产工序中,湿返料是比较重要的环节。经造球工艺后,生成的球团经皮带运至布料粗、细辊筛处筛分;细辊筛筛下的湿返料直接落在湿返料1#皮带上,经湿返料2#皮带、球1#皮带,返回混料仓,重新利用造球;粗辊筛筛下的湿返料直接落在湿返料2#皮带上。

由于设计上的缺陷,中间环节经常出现故障导致频繁停机,严重影响了生产的正常进行,加大了工人的劳动强度。经过多年对湿返料系统的综合分析、仔细研究论证,制定了改造方案,利用2012年10月年修的机会实施了改造。通过9个月运行证明,改造非常成功。不但提高了设备作业率,降低了维修成本和生产成本,提高了产量,而且减轻了岗位工的劳动强度,取得了较好的经济效益。

2、改造前状况

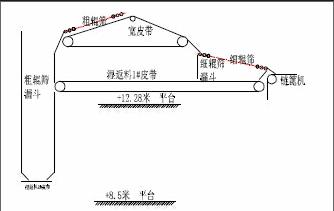

粗、细辊筛,湿返料1#、2#皮带机空间布置示意图如下:

粗、细辊筛布置标高约13.5米,湿返料1#、2#皮带机布置标高约8.5米;细辊筛有效宽度为2.8米,湿返料1#2#皮带机皮带宽度为0.8米;细辊筛漏斗高约5m,长约4米,且顶部宽约3米、底部窄约0.6米,漏斗壁上易大量的堆积料。积料不易清理,突然塌落时易砸住皮带停机,直接影响生产;积料堆积,对细辊筛轴造成较重的磨损,影响细辊筛的使用寿命。

由于湿返料1#皮带宽度较窄(B=0.8米),易洒料落地,给岗位造成较大的负担,岗位工大部分的时间用于清理漏斗、落料、调整湿返料皮带,不能将主要的精力用于设备的维护,而且为了防止洒料安装的漏斗挡料皮子也易磨损皮带,影响皮带的使用寿命。

自投产以来,湿返料系统故障率较高,投入的人力物力较多,成为制约生产的瓶颈,需要对湿返料系统进行改造完善。

3、改造实施情况

1)将在8.5米平台上的湿返料1#皮带机拆除,在12.28米平台上、细辊筛下安装南北方向的一条皮带机,皮带机宽度增大至B=1.8米,皮带长度基本不变,头尾轮中心距约11.5米。

2)将宽皮带和细辊筛向南移0.3米,同时细辊筛抬高0.25米, 解决了改造后宽皮带尾轮处空间位置狭小,利于操作;同时增大了漏斗北面的垂直度, 不易粘料。

3)细辊筛原漏斗全部拆除,重新制作。漏斗内表面安装高分子板,高分子板尽可能大,高分子板接茬为纵向的,不易粘料。

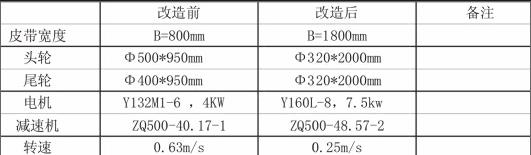

4)新安装的皮带转速降低至原皮带转速的40%,皮带托辊全部为平托辊。皮带加宽降速后,湿返料均匀的铺在皮带上,料流均匀,料厚降低,不易洒料漏料。皮带功率增大,不易被压住停机。

改造前后皮带机设备配置参数对比如下:

通过以上改造,细辊筛漏斗高度降至1.5米,漏斗底部宽度加至1.6米,漏斗表面积大大减小,漏斗四面的垂直度增大, 不易堆积粘料。

改造后的粗、细辊筛,湿返料1#、2#皮帶机空间布置示意图如下:

4、改造后效果

1)改造后至今已运转9个多月,设备运转稳定,细辊筛漏斗积料大大减少,未再发生大量积料脱落砸住皮带停机,故障率为零, 消除了对生产的影响。

2)改造后,漏斗积料少,堆积高度大大降低, 未再对细辊筛轴造成磨损。

3)改造后,湿返料在皮带上的厚度不到5cm, 料流均匀稳定, 料流宽度小于皮带宽度20cm,基本无洒料漏料,岗位工体力劳动大大降低。

4)改造后,用氮气吹扫漏斗的频次和力度大大减少,氮气消耗也降低了。