浅谈车桥主减速器工艺

孙博+刘凯

摘 要:在汽车的制造行业里,对车桥主减速器壳体与车桥主减速器总成进行研究是系统化、科学化制造的重点之一,所以,本文主要分析了一种车桥主减速器壳体与车桥主减速器总成生产制造工艺模式,并详细介绍了其中的重点和要点,供今后的汽车制造设计参考。

关键词:车桥主减速器,差速器,总成

前言

从目前车桥主减速器壳体与车桥主减速器总成的设计来看,设计的模式和效果都并非完美无缺,为了能够提高汽车设计的可靠性,对其总成的方案进行研究探讨,是极为有必要的。

1、目前国内主减速器总成生产现状

目前国内生产批量大的减速器总成厂家并不多,而国内目前生产厂家的生产现状是多品种小批量,装配过程中自动化程度很低,减速器总成装配过程中各种间隙一直依赖于人工调整,由于各操作人员之间的操作技能、熟练程度、个人情绪、责任心及其它抗外界干扰的能力不尽相同甚至区别很大,在实际过程中需要反复拆装、检查、调整,这就造成了装配质量和生产一致性很难保证,产品返修率一直居高不下,整体技术水平很难得到质的提高,与国外厂家之间的差距越来越大,另外要想提高产量只能从场地和人员安排上想办法。据了解国外主流车桥供应商早已将保修期限提高至十万公里,而国内大多数企业还是停留在三万公里上,除了零部件的加工设备影响外,总成装配的技术水平也是导致主减速器总成使用寿命缩减的一个根本原因。

2、减速器总成新工艺设计方案

2.1减速器总成新工艺设计目标

此次减速器总成装配新工艺方案,需要重点解决主动锥齿轮自动与壳体进行套装的装配工艺、在线检测差速器功能品质的新工艺方案以及对主动锥齿轮预紧力的检测进行分析、控制等方面;其中在解决减速器总成装配过程的以上几个问题,需要对工装实现自动装夹、主齿轴承自动压装等自动化率高的工艺,并实现数值化控制作业,保证产品过程的一致性、检测数据可追溯性,最终达成产品的设计目标。

2.1.1质量目标

扭矩及启动力矩等各项装配技术指标均100%合格、关键项具备自动防错能力,采用系统数据集成工艺参数可追溯。

a.轴承装配。自动装夹轴承,采用静压工艺,带有位移控制和压力检测功能。

b.螺栓扭矩。采用机器人多轴拧紧机,实现对多品种工件连接螺栓的拧紧作业。

c.工件结合面涂胶。采用机器人对工件进行自动涂胶作业,满足多品种工件的涂胶作业。

d.齿侧间隙调整。在线自动调整主从动齿轮的齿侧间隙。

2.1.2物流及工位器具的使用

零部件在整个装配线的物流要顺畅,不能有反复流动的现象。

新减装线工位器具小型化,小型零部件的单次上线使用周期要求≤2h。零部件的工位器具不仅要满足对零部件储运的基本要求,还应具备取用便捷、提高生产效率等功能。

2.2减速器总成新工艺设计方案

在方案设计过程中,从物流、作业负荷、作业防错、能否最大化有效利用现有场地等方面優选了一种工艺设计方案。此方案主减速器总成合装线为半开口形设计,总成装配线和差速器总成装配线均设计成“回”字形,总成装配线和差速器总成装配线均布置在主减速器总成合装线的同侧。

其中,差速器总成装配线独立设计了一段双向输送差速器总成的自动输送线,用于输送差速器总成到主减速器总成合装线进行装配,同时,将空夹具托盘输送返回到差速器总成装配线。

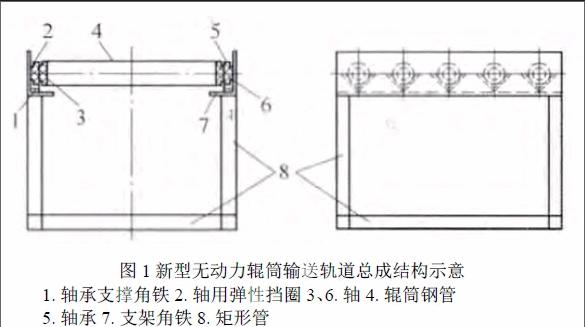

3、新型辊筒输送轨道总成技术方案

主减速器壳总成加工线急需配备适合主减速器壳总成的加工工序流转的轨道输送系统,要求在短时间内完成安装且成本低。因此,设计制造一种新型的低成本、无动力辊筒输送轨道总成,以满足新生产线的需要。

经过技术人员的多次设计改进和评审,我公司自主设计的汽车车桥主减速器壳总成输送轨道总成由输送轨道支架和设置于支架上的辊筒组成。

新型辊筒输送轨道总成结构特点如下:

3.1新型辊筒输送轨道总成的滚轴设置于滚筒的两端,与传统的辊筒总成一根贯穿整个辊筒的滚轴结构相比,减少了滚轴中间较长的连接部分,由于辊筒的数量较多,此种辊筒总成结构节约了滚轴的成本,减少了组成件的加工工序和生产成本,减轻了整体的重量。

3.2新型辊筒输送轨道总成的轴承直接安装在两端滚轴上与辊筒分离,轴承无需与辊筒端部的内孔进行紧配,轴承拆卸维修方便,且滚筒端部内孔无需加工,滚筒端部直接和滚轴配焊,从而减少了辊筒端部的加工工序,辊筒钢管选材时壁厚规格相应减少,节约了购置材料的成本和辊筒精加工的生产成本。

4、结束语

综上所述,本文介绍了一种车桥主减速器的工艺要点及新型辊筒输送轨道总成的新工艺方案,其新工艺方案具有一定的研究参考价值,在今后的研究过程中,应针对汽车的设计工艺工作进行更加深入的分析,只有好的工艺过程才能制造好的产品,以便让汽车的质量得到提升,降低客户的抱怨。

参考文献:

[1]余可安,魏林柳.驱动桥减速器数字化装配与检测[J].现代零部件,2016,05:64-67.

[2]郭年程,史文库,刘文军,王国林,张飞,徐忠诚.轻型客车驱动桥振动噪声源分析与改进[J].振动.测试与诊断,2016,04:608-613+690.