降低喷头溢料频次

摘 要:近年来的石化企业特别是化肥企业,由于受国外石化产品以及国内供求关系不平衡等因素的冲击,使企业效益连年滑坡,部分企业已面临亏损的危险,为此,挖潜增效、降低成品消耗、提高企业的经济效益已经势在必行。本文以四川天华股份有限公司尿素装置采用斯纳姆氨汽提工艺生产技术为调查对象,分析了喷头溢料的主要原因,并提出了一些解决对策。

关键词:喷头溢料;频次;成本消耗

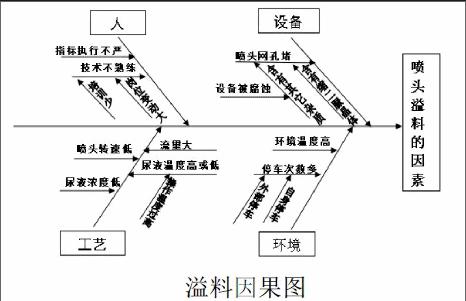

1、喷头溢料原因分析

在诸多因素中,影响溢料的主要原因是:

(1)缩二脲含量高:由于在缩二脲熔点比尿素高,如果在系统内(如V107,V108)积存的缩二脲落入尿液中,会形成细小的颗粒状晶体,堵塞喷头网孔,使尿液不能流畅的喷洒出去。

(2)含有其他杂质:在生产尿素的反应过程中,设备会受到微小程度的腐蚀,运转设备磨损,在整个系统中所留下的铁等杂质,以及工艺冷凝液带入的杂质,会堵塞喷头的网孔。

(3)转速低:由于喷头转速过低,尿液不能很好的形成均匀的液滴。

(4)尿液温度高或低:如果温度过高,进入喷头的尿素不是在熔融状态下,落入造粒塔底部不能冷却,尿液温度低,尿液中生成悬浮状尿素晶体,堵塞喷头网孔。

(5)流量大:流量过大的情况下,造成喷头负荷过高,使尿液溢出。

(6)技术不熟练:由于人为原因造成溢料。

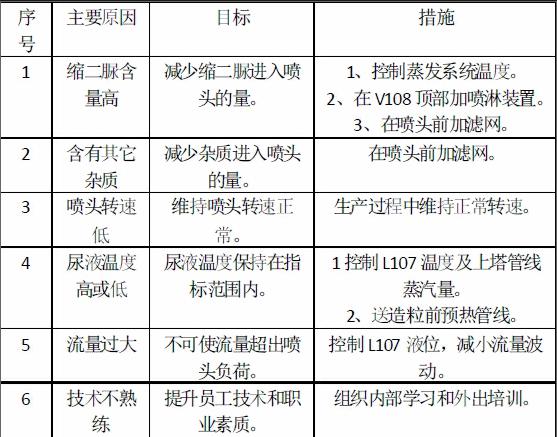

2、减少喷头溢料的对策及计划

通过对排列图的研究,对所有原因的综合分析,我们确定了造成溢料的主要因素,并做出了对策表,如下:

3、减少喷头溢料对策实施

实施一:我们控制E114、E115、L107温度在指标范围内,减少缩二脲的生成。

效果检查:蒸发系统温度不超高,减少了缩二脲生成,也提高了产品质量。

实施二:在蒸发系统中,V108顶部会存在大量缩二脲结块,若落入L107中,溶解缓慢,会堵塞管道,也会生成颗粒状缩二脲晶体。我们在V108顶部加了一根P108的副线作为喷淋装置,用熔融尿素不断冲洗V108顶部,使缩二脲不能大量积存,加速了缩二脲的溶解,减少颗粒状缩二脲的生成。

效果检查:在V108顶部安装喷淋装置后,V108顶部不再掉落缩二脲结块,减小了L107流量的波动,也使尿液中的缩二脲含量不会由于结块的掉落而突然增多。

实施三:由于整个大化肥装置已运转了15年之久,系统中存在了设备腐蚀,运转设备磨损以及工艺冷凝液带来的杂质,堵塞L109网孔。我们在喷头L109前增加了滤网,过滤掉尿液中的杂质,也过滤掉了没有融化的颗粒状缩二脲晶体,减少了喷头网孔被堵塞的几率。

效果检查:我们在倒喷头时,发现喷头L109内很干净,未发现前系统所带来的杂质。

实施四:在通常情况下P108的尿液送至L109造粒前需通过HV09602A用LS对L109进行3~5分钟的预热,以提高L109的温度,防止熔融尿素在L109内结晶堵塞喷头小孔造成喷头漫料。但是由于上塔蒸汽管线长,管内积存冷凝液多,因此在L109造粒时我们经常出现喷头满夜现象,使造粒时的产品质量下降,因此我们修改了操作法,规定在L109送造粒前,喷头的预热时间不得低于5分钟,并提前排放蒸汽管线内的积水,送造粒前尽量降低上塔尿液量,一般控制在30t/hr,在喷头运行稳定后在缓慢上塔尿液量。

通过操作法与操作参数的修改,我们发现L109送造粒时溢料的现象大大减少,减少了尿素不合格品的数量。

实施五:为提高学习积极性,我们把学习情况与绩效奖金挂钩,使整个车间的学习气氛十分浓厚,我们的员工通过多次技术培训后,技术能力明显上升。我们还通过了精细化管理的培训,全面推行5s管理,在公司的推荐下,阅读了《细节决定成败》、《我为谁工作》等书籍,大大提高了员工素质和工作态度。

效果检查:通过一系列培训,提高了员工的技术和个人素质,增强了工作责任心,没有再发生由于工作态度等问题而发生的事故。

4、效果检查

(1)目标检查:

通过一系列措施后,从2010年5月开车至今没有发生过溢料现象,我们的改革十分成功。

(2)经济效益

实现上述措施,我们公司总投入4个滤网约21万元、在V108顶部安装喷淋装置1万元,共计22万元。

在为改革前,若平均每年发生20次溢料事故,每次由于浪费尿素,降低产品质量所造成的损失为5万元,则每年由于溢料的直接经济损失为100万元。

通过改造后,每年可节约资金

100万-22万=78万元

5、总结

雖然通过本次调查分析,提出了一些切实可行的解决对策,但是我们也发现了我们的一些不足,如大部分设备老化,跑、冒、滴、漏现象比较严重,仪表指示偏差给操作带来一定的难度。对设备管道的跑、冒、滴、漏应加强巡检,及时消除;我们还应该提高自身的操作技术水平,优化工艺参数,加强环境保护意识,使我们的系统始终运行在最佳状态,为环境保护继续我们的努力。

作者简介:

文虎(1986—),男,汉,四川泸县,助工,本科,研究方向:化工工艺。