准东煤燃烧过程中Na/Ca/Fe对结渣行为影响的机理研究

魏 博, 谭厚章, 王学斌, 阮仁晖, 胡中发, 王毅斌

(西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

准东煤燃烧过程中Na/Ca/Fe对结渣行为影响的机理研究

魏 博, 谭厚章, 王学斌, 阮仁晖, 胡中发, 王毅斌

(西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

在一维沉降炉实验系统中进行准东煤燃烧实验,采用非冷却的取样探针在不同烟气温度下收集灰样并进行分析,以获得烟气中不同无机成分在结渣前的形态及灰颗粒间的结合方式.结果表明:当烟气温度为1 000 ℃时,存在熔融态Na的硅酸盐、硅铝酸盐和CaSO4,这些熔融态的灰颗粒会撞击、黏附在管壁上;当渣层逐渐增厚时,表面温度升高,可能在渣层表面形成熔融态的膜,以捕捉其他灰颗粒;Fe具有助熔作用,可与硅钙镁铝钠体系形成低温共熔物,当Fe2O3颗粒撞击到焦体熔融表面时,其助熔作用会降低焦体表面的熔点而形成新的焦体.

准东煤; 燃烧过程; 结渣行为; 灰颗粒

近期发现的准东煤田位于中国新疆昌吉地区,其煤炭预测储量达到164 Gt,这一地区将是中国未来的主要能源基地之一[1-2].准东煤易于开采,目前准东煤的使用均以露天煤为主,价格低廉,且具有挥发分含量高、灰分含量低及着火点较低等特点,是良好的动力用煤[3-4].但由于其Na、Ca含量高,直接燃用准东煤会使锅炉屏式过热器产生严重结渣、沾污等问题,影响锅炉的安全经济运行[4-6].

Na、Ca是引起准东煤结渣的主要元素[7-8],但不同的元素引起结渣的机理不同.Li等[9]指出在高碱金属煤燃烧时会形成层状结渣,首先大量Na的硫酸盐和氯化物亚微米颗粒受热泳力作用在管壁上形成黏性内层,然后气相碱金属与碱土金属(AAME)物质(PM0.2)在灰颗粒表面发生均相凝结,并在灰颗粒表面形成熔融的一层,致使灰颗粒撞击表面时产生液桥或固桥,形成结渣.Wang等[10]在燃烧准东煤的某350 MW锅炉中沿烟气流程进行取样分析,发现在炉膛出口水平烟道区域(烟气温度在1 000 ℃附近)所取灰样中Ca与S含量明显高于其他部位所取灰样中Ca与S含量.含铁物质也会造成灰沉积和结渣[11],在锅炉还原性气氛下产生较多的Fe2+,Fe2+能自身黏结,并且降低灰的熔点[12].Fe2O3质量分数超过5%的灰颗粒处于熔融态,能黏在换热器表面.

从以上分析可见,Na、Ca和Fe 3种元素都会引起结渣,而目前大多数研究为模拟锅炉结渣状况,采用带冷却的取样装置或在实际锅炉停炉后取得渣样进行分析,所取渣样是经过复杂的物理化学变化后形成的,要获得详细的结渣机理,必须对每一种元素所起作用进行解耦,分别分析每一种元素在结渣过程中所起的作用.为了达到这一目的,笔者采用非冷却的取样探针,在沉降炉实验系统中不同烟气温度下取得沉积灰样进行分析,重点分析烟气温度为1 000 ℃时灰样的形貌及灰颗粒间的结合形式,获得3种元素的致渣机理,为解释高碱金属煤结渣过程提供参考.

1 实验部分

1.1燃料特性

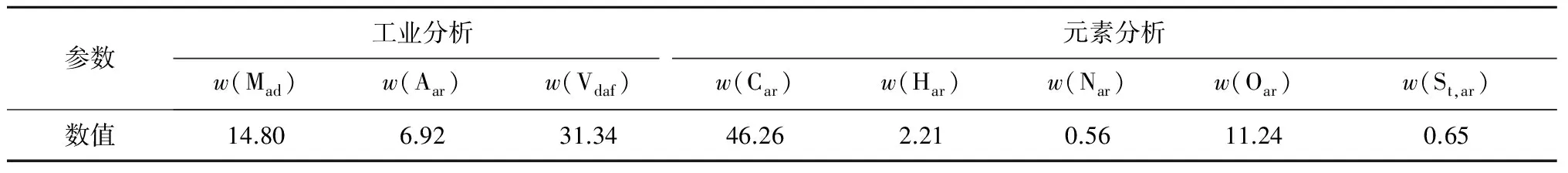

以新疆准东五彩湾矿区煤种为研究对象,煤质特性见表1,煤灰特性见表2,其中DT为变形温度,ST为软化温度,HT为半球温度,FT为流动温度.从表1和表2可以看出,该煤种灰分质量分数较低,仅为6.92%;煤灰中SO3质量分数达到20.44%;煤灰中Na2O和CaO的质量分数分别为3.73%和18.94%,Fe2O3的质量分数为12.55%,MgO的质量分数为4.80%,Al2O3的质量分数较低,仅为7.06%.高质量分数的Na、Ca和Fe表明该煤种在燃烧过程中可能会出现较强的沾污和结渣问题.

表1 煤质特性

表2 煤灰特性

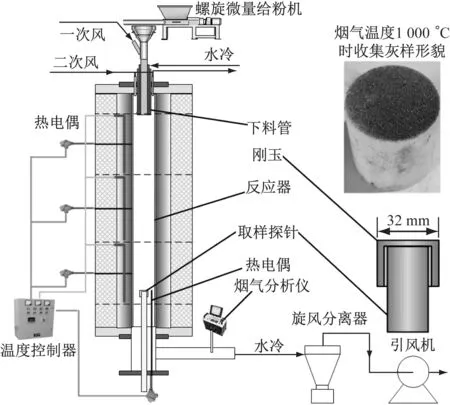

1.2实验系统与分析方法

沉降炉实验系统和沉积灰样取样装置如图1所示[13],燃烧系统主要包括煤粉给料单元、温度控制单元和灰样沉积单元.螺旋微量给粉机将给粉速率控制在1.5 g/min,由一次风携带进入下料管.下料管由一根3层水冷套管构成,以防止煤在恒温段外燃烧,二次风则通过下料管周边炉膛.炉膛直径为60 mm,采用三区硅钼加热,有效加热长度为2 000 mm,恒温段长度为1 500 mm.实验过程中,炉膛温度设置为1 350 ℃.为保证燃烧完全,采用106 μm网筛在振筛机上将实验用煤进行筛分,使煤样粒径控制在小于105 μm范围内,同时通过调整风量,控制炉膛出口氧气体积分数约为5%.为获得不同烟气温度下的灰样特性,取样探针采用非冷却形式,由沉降炉底部伸入,通过调整其位置,收集烟气温度(即取样温度)分别为1 200 ℃、1 000 ℃、800 ℃和600 ℃时的灰样进行分析.烟气出口处通过水冷换热器降低烟气温度,分离烟气中灰颗粒后,由引风机排出.沉积时间设置为30 min.采用扫描电镜-能谱分析(SEM-EDS)对不同工况下灰样的微观形貌以及S、Ca、Na和Fe等关键成分的含量进行测量.

图1 沉降炉实验系统与取样装置示意图

Fig.1 Schematic diagram of the drop tube furnace and the sampling assembly

2 结果与讨论

2.1不同取样温度下灰样微观形貌

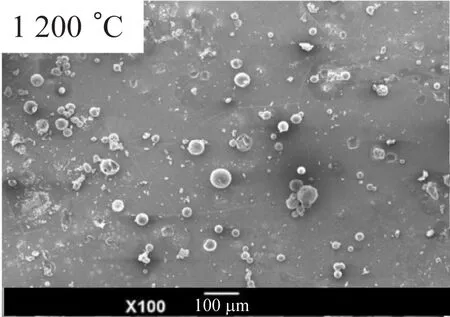

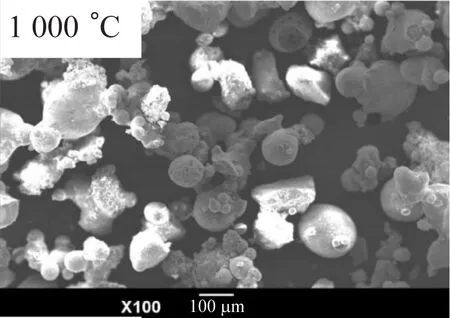

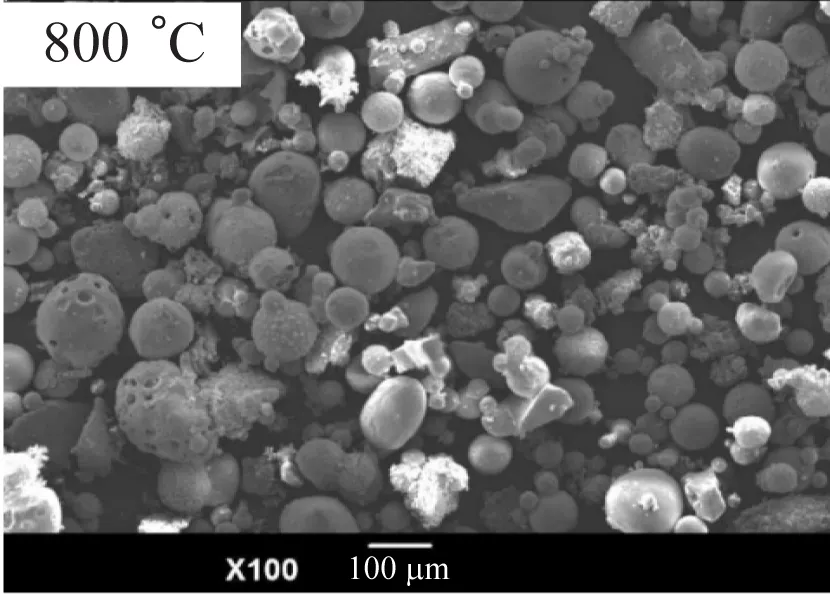

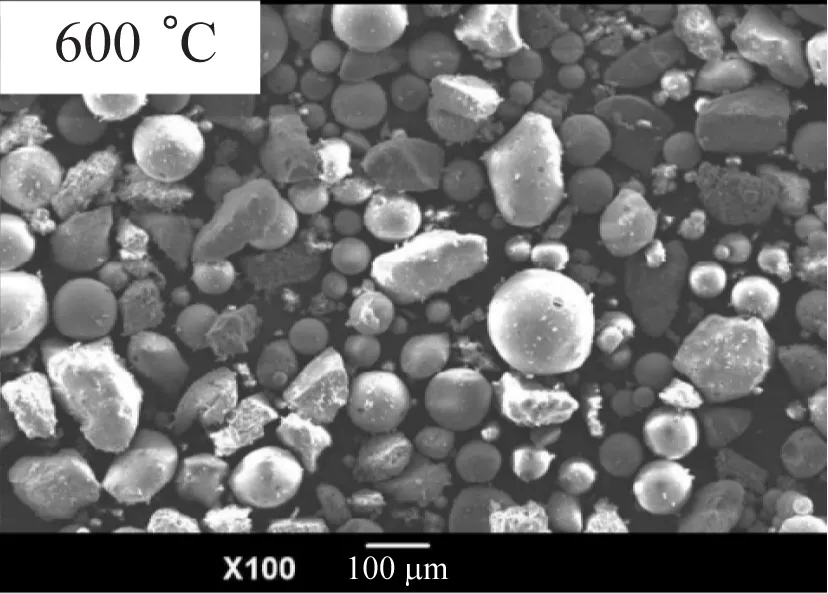

对炉膛温度为1 350 ℃时,不同取样温度下所取灰样采用SEM放大至100倍下观察其微观形貌,如图2所示.从图2可以看出,当取样温度为1 200 ℃时,灰样基本全部熔融,而灰样表面出现的白色小球可能是由于取样探针从底部取出时管壁上的固态飞灰颗粒黏附而形成的.因此,在EDS分析时需避开有白色小球区域,取表面光滑的熔融态表面来获取熔融灰样的真实成分.当取样温度为1 000 ℃时,灰颗粒之间熔融、交连在一起;当取样温度低于800 ℃时,灰颗粒呈现出较强的独立性,表明灰颗粒在取样探针上沉积以前就已经凝固.

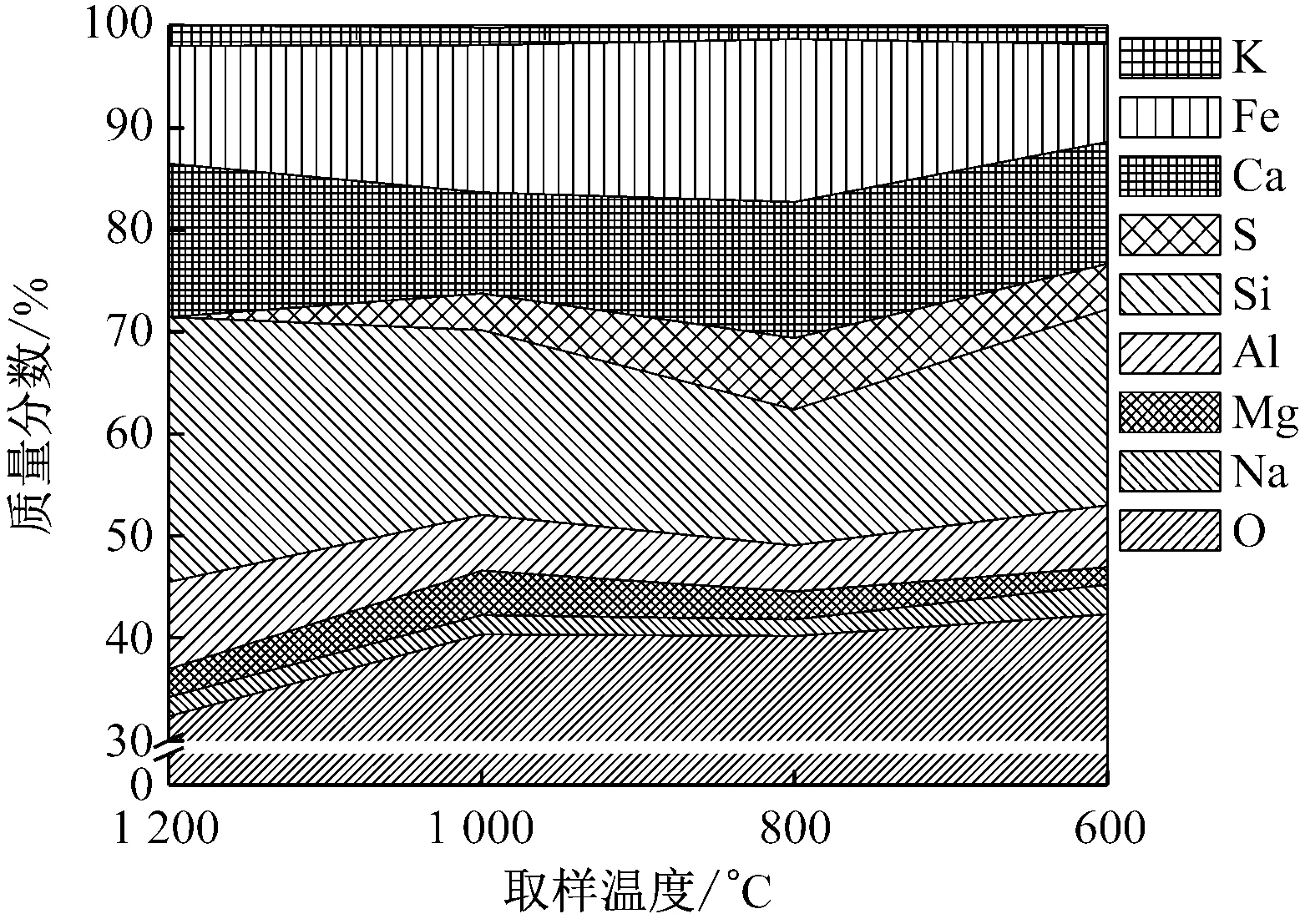

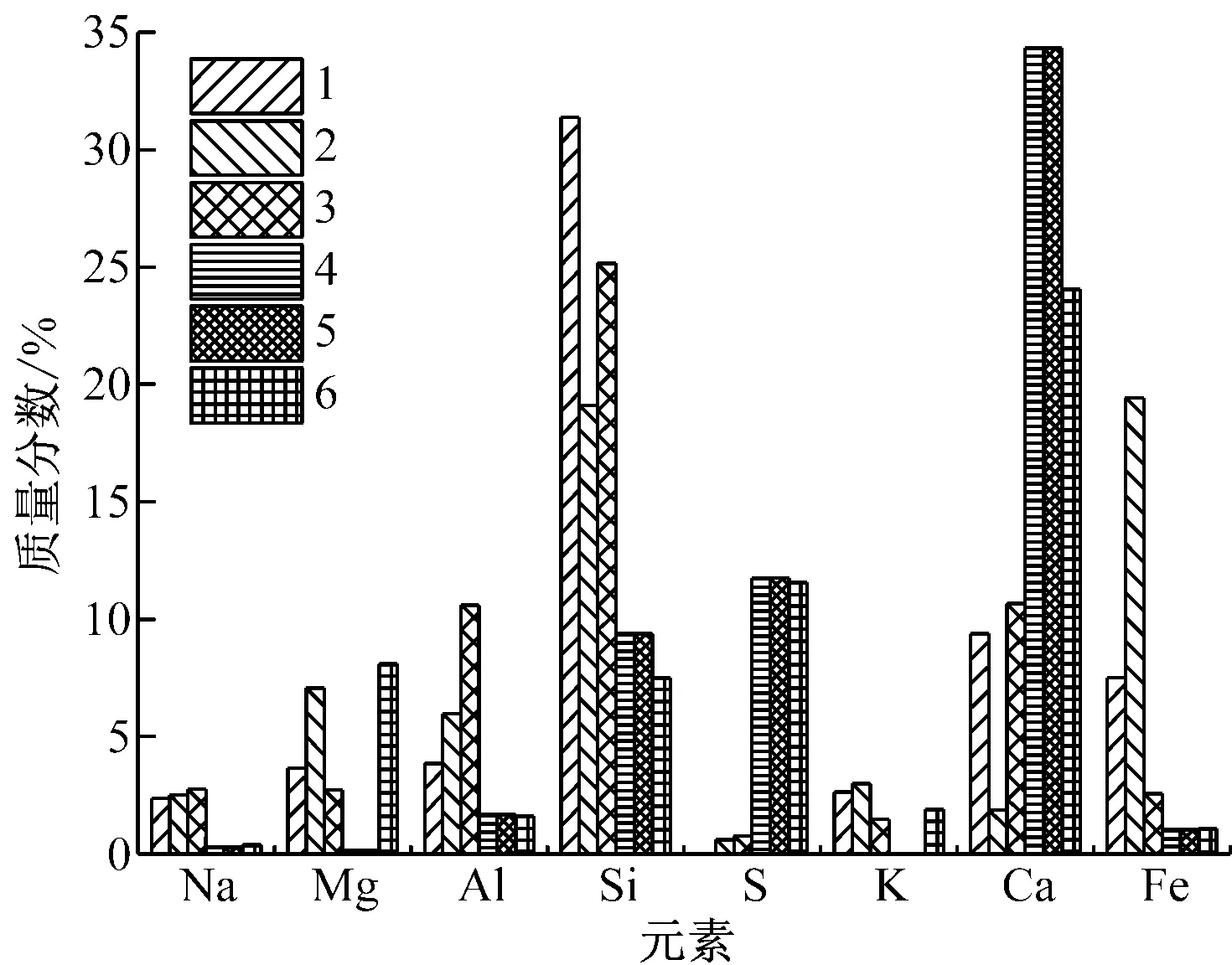

2.2不同取样温度下灰样中无机元素分布

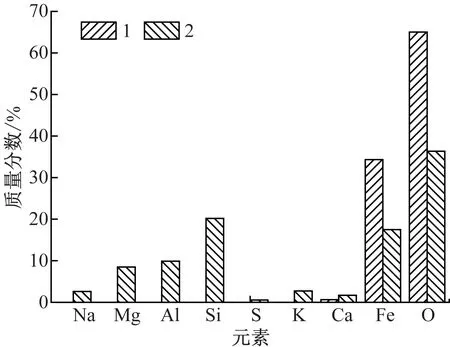

图3给出了不同取样温度下灰样的成分变化.从图3可以看出,取样温度为1 200 ℃时,灰样中主要成分为Ca、Si、Fe和Al,而Na、Mg质量分数较低,几乎没有S存在.这说明当烟气温度为1 200 ℃时,基本上全部含S化合物已分解,以SO2气体形式存在.当取样温度降低至1 000 ℃时,灰样中Si、Ca和Al的质量分数降低,Na的质量分数基本不变.这是由于烟气温度为1 000 ℃时,灰样中固相CaO具有固S作用,吸收烟气中的S、O元素,使灰样中S和O的质量分数升高.采用EDS获得的元素含量为相对含量,即各元素在灰样中的质量分数.因此,当灰样中S和O质量分数升高时,Si、Al和Ca的质量分数降低.灰样中S、O的质量分数升高,而Na的质量分数基本不变,说明Na的实际质量分数也升高,这是由于存在气相Na的化合物与灰样中Si、Al反应被捕捉而造成的.研究表明,硅、铝氧化物在1 000 ℃时对碱金属的捕捉效果最优,温度升高而形成的碱金属硅铝酸盐则会分解[14].当取样温度继续下降至800 ℃以下时,Si、Al的质量分数继续降低,而Ca的质量分数反而升高.这是由于大量Ca与S结合形成的气相CaSO4在灰颗粒表面沉积,使灰样中Ca的质量分数升高,Si、Al的质量分数继续降低.与此同时,含Na的化合物也开始在灰颗粒表面沉积,导致Na的质量分数升高.

图2 不同取样温度下灰样的微观形貌

Fig.2 Microstructure of ash samples collected at different temperatures

图3 灰样成分随取样温度的变化

2.31000℃时灰样中熔渣分类

全部熔融的灰颗粒在受热面沉积时的流动性较强,在重力的作用下容易脱落;完全没有熔融的固体灰颗粒与受热面撞击时为刚性碰撞,很难在受热面上黏附,即使黏附上也很容易通过吹灰的方式被吹落;部分熔融的灰颗粒流动性较差,将在受热面上持续生长而引起最严重的结渣[15].从图2还可以看出,当取样温度为1 000 ℃时,灰颗粒间相互熔融在一起,此时该煤种结渣最严重,而此烟气温度在实际锅炉中与屏式过热器区域温度对应.研究表明,在燃烧准东煤的锅炉屏式过热器上确实发生了严重的结渣问题.因此,对沉降炉中烟气温度为1 000 ℃所在位置处的灰样进行详细分析,结果如图4所示.

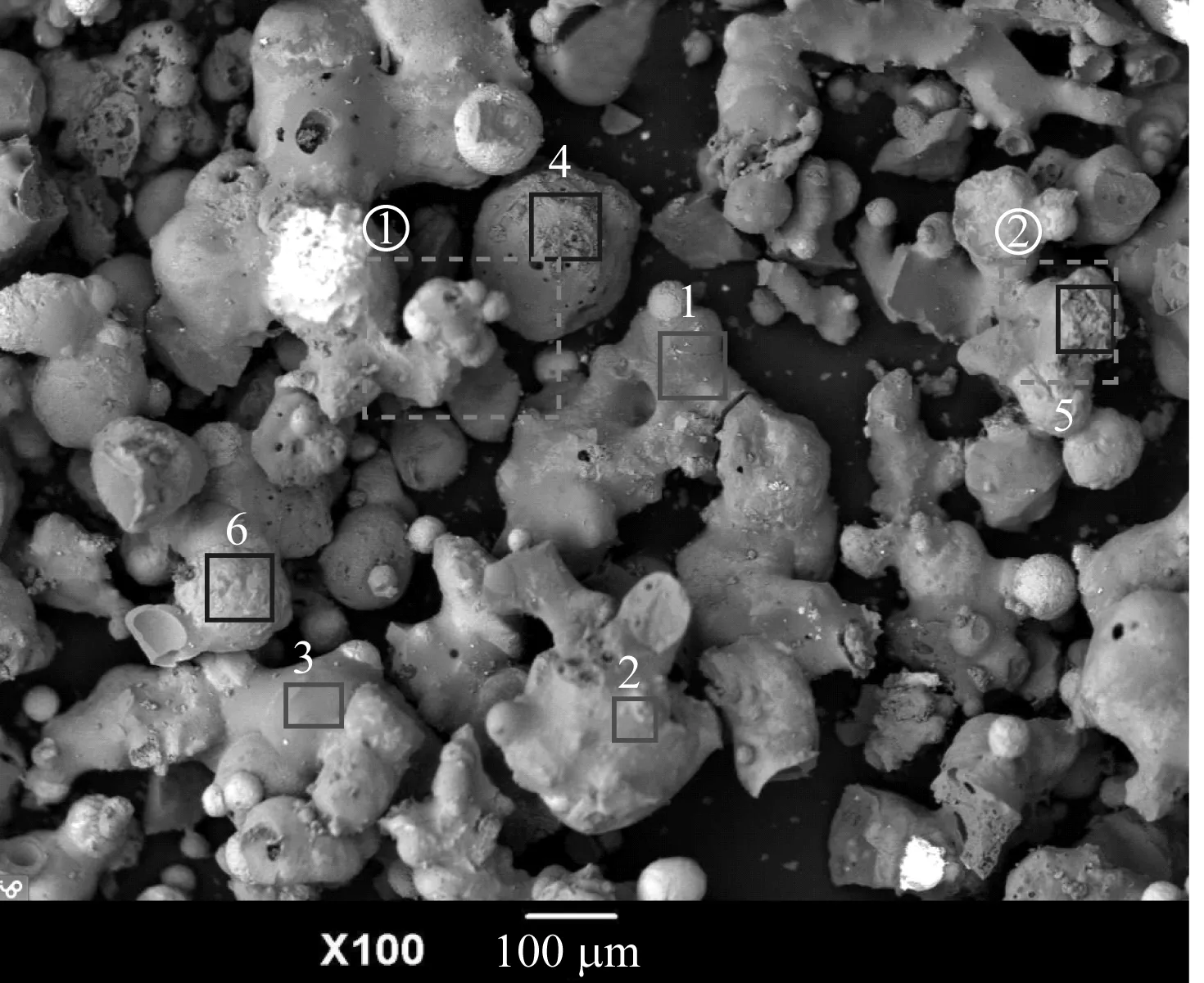

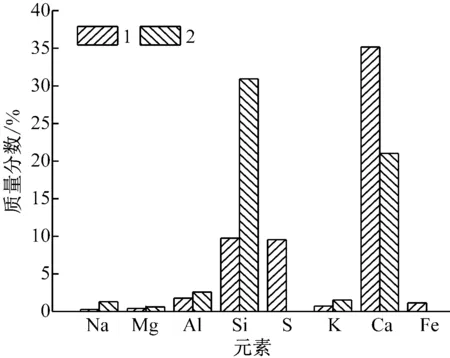

图4(a)为采用背散射电子成像技术(BSE)将灰样放大100倍后熔渣的微观形貌,不同类型熔渣的成分分析如图4(b)所示.从图4(a)可以看出,灰样主要以熔渣形式存在.根据微观形貌及元素成分分析,熔渣主要分为以下2种类型.

第一类:从形貌上看熔融程度较高,且有不同颜色的球状颗粒嵌入熔渣边缘,如图4(a)中1、2、3所示区域.从对应的图4(b)中的成分分析结果可见,该类区域熔渣主要元素为Si、Ca、Fe、Al和Mg,同时Na、K的质量分数很高,均为2.5%左右,明显高于其他低碱煤灰的Na、K质量分数.

第二类:从形貌上看灰样表面粗糙、多孔,如图4(a)中4、5、6所示区域,从对应的图4(b)中的成分分析结果可见,该类区域熔渣主要由Ca、S和Si组成.

(a) 微观形貌

(b) 不同颗粒的成分分布

2.4Na诱发结渣机理

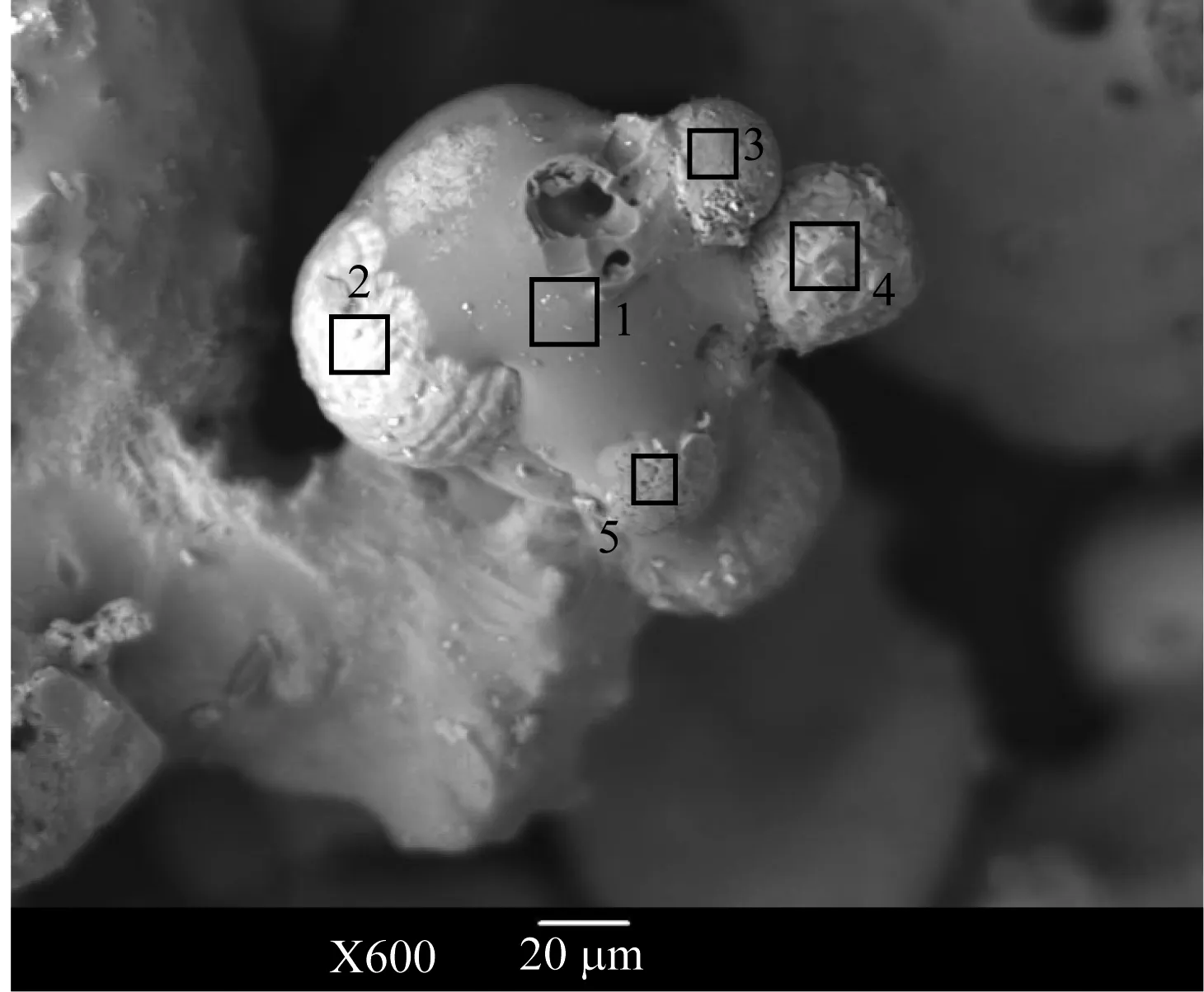

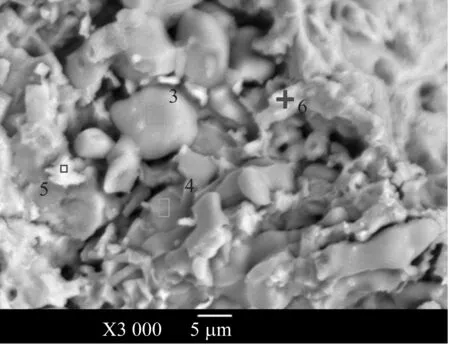

将图4(a)中典型区域①放大至600倍,如图5(a)所示.从图5(a)可以看出,一些亮度不同的圆球颗粒通过灰色熔融态灰黏结在一起,对不同颗粒(1、2、3、4、5)进行EDS分析,结果如图5(b)所示.从灰样微观形貌及成分分析可见,图5(b)中颗粒1的熔融态灰样主要成分为Si、Al和Ca,同时Na和K的质量分数分别超过5%和3%;颗粒2的主要成分为Fe2O3;颗粒3的主要成分为Si、Ca、Mg和Al;颗粒4为CaSO4;颗粒5的元素质量分数由高到低依次是Ca、Si、Al、Mg、Fe和S.通过灰样微观形貌及成分分析可以清晰地看出,Na质量分数较高的灰样在烟气温度为1 000 ℃时呈熔融态,可与其他灰颗粒黏结在一起.这也可以证明此温度下Na质量分数高的熔融态灰样可直接撞击并黏附在管壁或已形成的焦体上,当壁面渣层较厚时,可在渣体表面形成熔融态的膜,以捕捉其他灰颗粒,引起更严重的结渣.

(a) 微观形貌

(b) 成分分析

2.5Ca诱发结渣机理

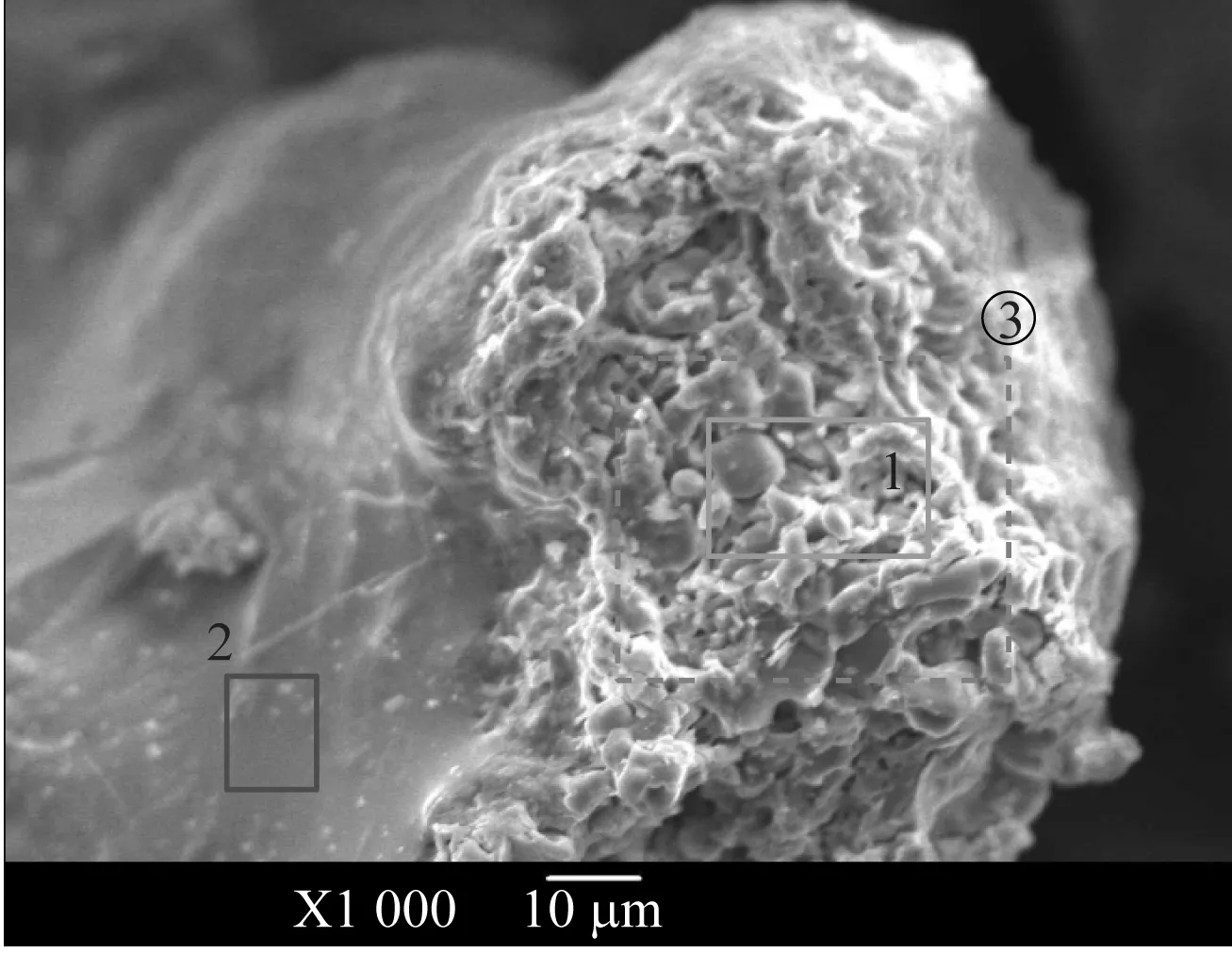

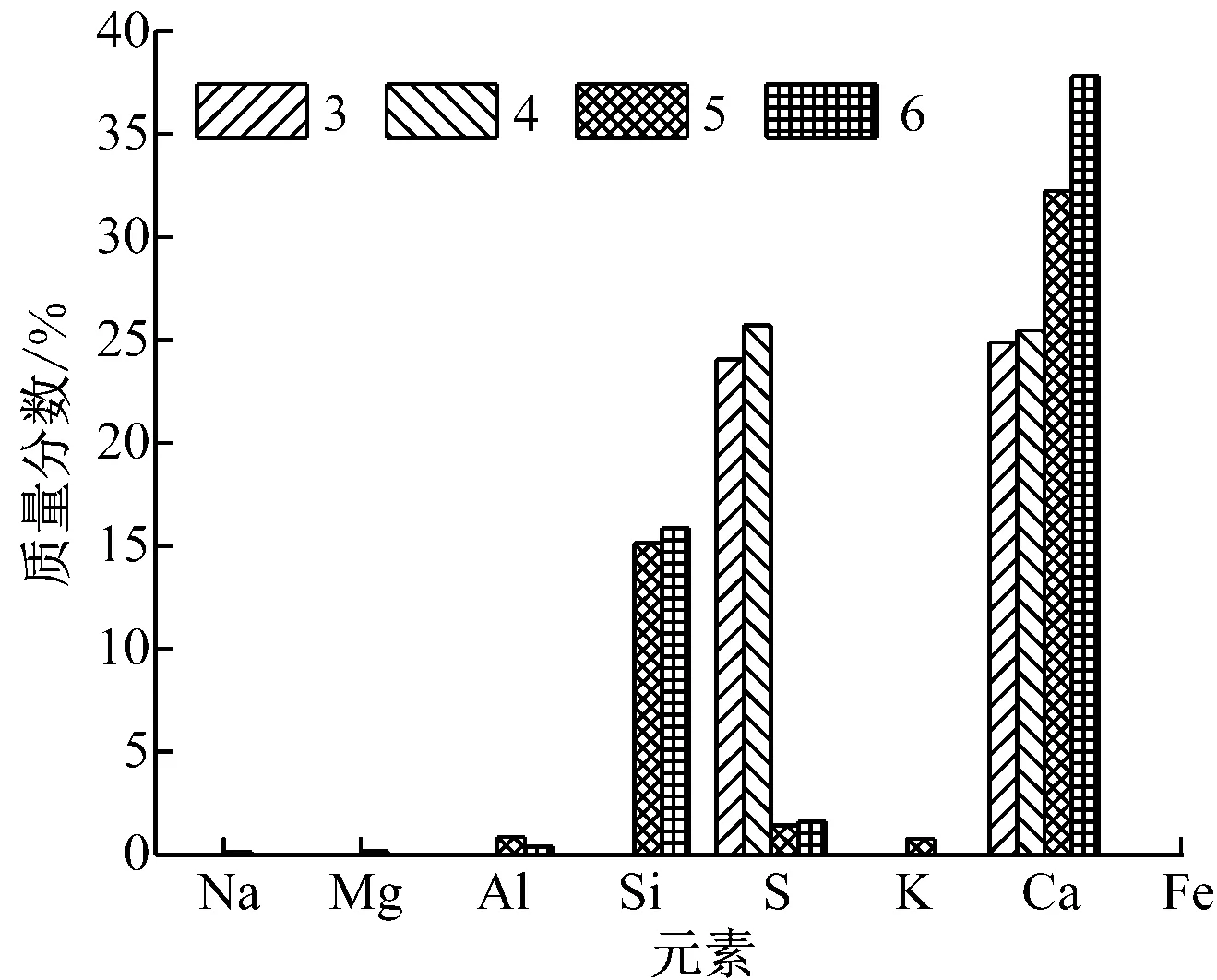

将图4(a)中典型区域②放大至1 000倍,如图6(a)所示.从图6(a)可以看出,灰颗粒由上、下2部分表面形貌完全不同的颗粒组成.上部表面粗糙,下部表面光滑,但2部分连接处融合在一起.对区域1和区域2分别进行EDS分析,结果如图6(b)所示.从图6(b)可以看出,上部表面粗糙部分的主要成分为Si、S、Ca和O,而下部表面光滑部分则主要为Si、Ca和O,S的质量分数很低,这说明下部表面由纯度较高的硅酸钙组成.为了分析上部表面粗糙区域中几种主要元素的结合方式,将图6(a)中区域③继续放大至3 000倍,如图6(c)所示.从图6(c)可以看出,该区域主要分为表面光滑的熔融块状物(3、4)和白色细小絮状颗粒(5、6)2种类型,分别对其进行EDS分析,结果图6(d)所示.从图6(d)可以看出,2种表面光滑的熔融块状物(3、4)的成分近似,仅含Ca、S和O,对应的质量分数分别为25%、25%和50%左右,分别除以各元素的相对原子质量可得到其原子数量比约为14∶17∶69≈1∶1∶4,因此可推测该区域主要由CaSO4组成.而絮状颗粒(5、6)仅含Ca、Si和O,是硅酸钙气溶胶.从上述分析可知,在烟气温度为1 000 ℃时,灰样中存在熔融态的CaSO4,与熔融态钠的硅酸盐、硅铝酸盐类似,熔融态的CaSO4可以撞击并黏附在壁面上,当渣层增厚时,将在沉积表面形成熔融态膜,进而黏附其他灰颗粒或气溶胶颗粒,引起结渣.

(a) 1 000倍微观形貌

(b) 1 000倍对应元素成分分析

(c) 3 000倍微观形貌

(d) 3 000倍对应元素成分分析

2.6Fe诱发结渣机理

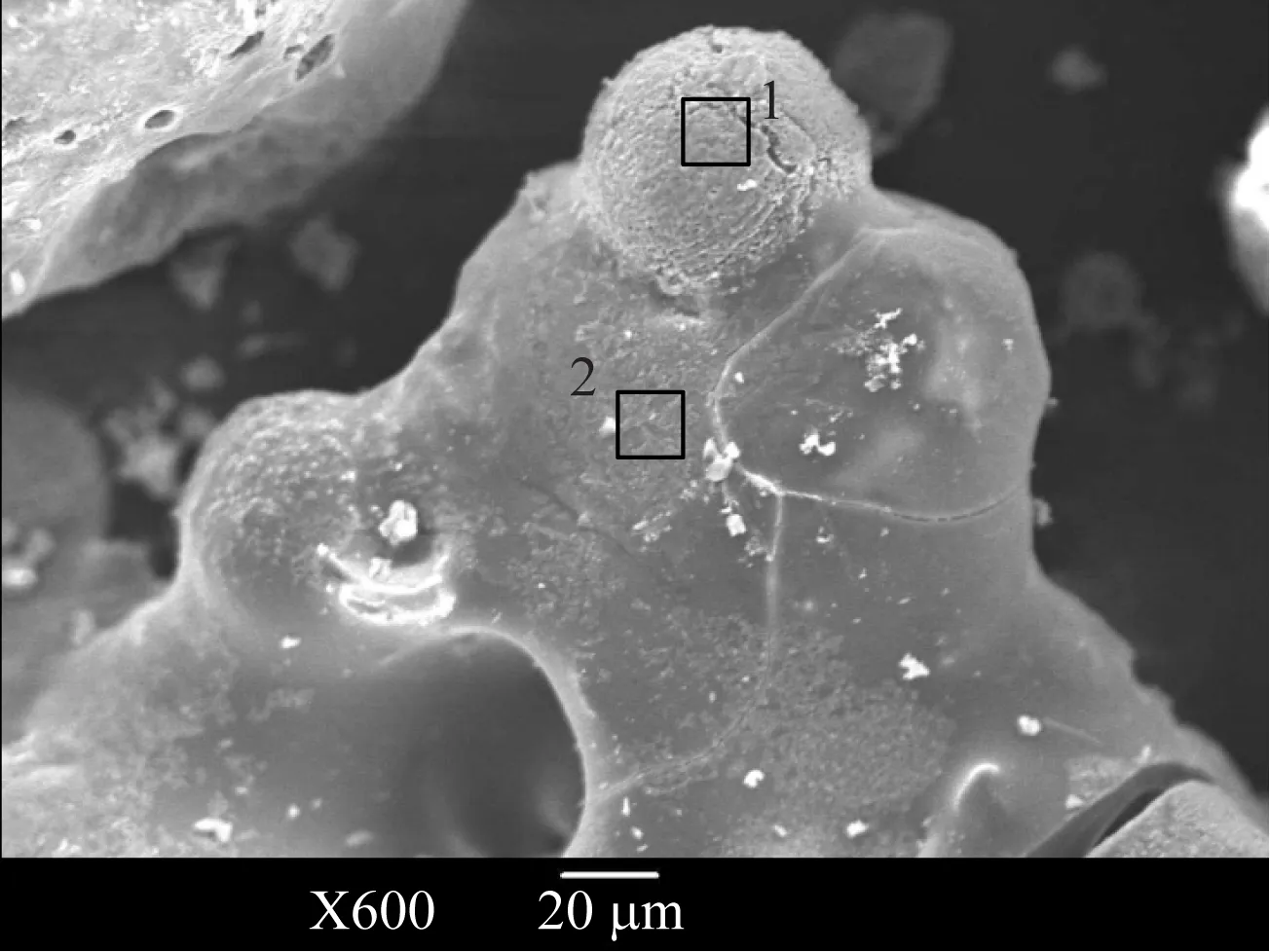

在背散射电子成像图片中,不同亮度表征了不同的元素成分.从图4(a)还可以看出,熔渣主体呈暗灰色,在外侧边缘存在较多灰白色球形颗粒.在煤中原子序数较大的成分主要为Fe,推测该类灰白色球形颗粒为Fe2O3.为更进一步分析Fe在结渣过程中所起的作用,将图4(a)中颗粒1所在区域放大至600倍,如图7(a)所示,其中2个区域的成分分析如图7(b)所示.从图7(a)可以看出,一颗灰白色球体嵌入深灰色熔渣边缘.从图7(b)可以看出,灰白色球体中只存在Fe和O,对应的质量分数分别为34.87%和64.26%,因此可断定该颗粒为Fe2O3.而灰色熔渣中除Si、Al、Mg质量分数较高外,Na与Fe的质量分数也分别达到2.6%和17.5%.这是由于在1 000 ℃下,Fe对硅钙镁铝钠体系具有较强的助熔作用,可与硅钙镁铝钠体系形成低温共熔物,当Fe2O3颗粒撞击到焦体熔融表面时,其助熔作用会降低焦体表面的熔点而形成新的焦体.

3 结 论

(1)当炉膛温度为1 350 ℃时,烟气温度高于1 200 ℃,煤中硫酸盐全部分解,煤灰基本熔融,而在烟气温度为1 000 ℃时重新形成大量的CaSO4和少量的Na2SO4,煤灰颗粒间呈现出较强的相互结合性,当烟气温度降低至800 ℃以下时,灰颗粒基本凝固,但仍有部分Na、Ca的气溶胶颗粒在其表面凝结.

(2)在烟气温度为1 000 ℃时,含Na硅酸盐、硅铝酸盐本身熔点较低(低于1 000 ℃),可以直接黏附在过热器壁面并捕捉其他灰颗粒,从而引起结渣.

(a) 微观形貌

(b) 成分分析

(3)在1 000 ℃烟气环境下存在熔融态CaSO4,CaSO4在结渣过程中起到黏结作用.

(4)在1 000 ℃下,Fe对硅钙镁铝钠体系有助熔作用,可与硅钙镁铝钠体系形成低温共熔物,降低焦体熔融温度,并形成新的熔融物.

[1] ZHOU Jibin, ZHUANG Xinguo, ALASTUEY A, et al. Geochemistry and mineralogy of coal in the recently explored Zhundong large coal field in the Junggar Basin, Xinjiang Province, China[J].InternationalJournalofCoalGeology, 2010, 82(1/2): 51-67.

[2] YUAN Ye, LI Shuiqing, YAO Qiang. Dynamic behavior of sodium release from pulverized coal combustion by phase-selective laser-induced breakdown spectroscopy[J].ProceedingsoftheCombustionInstitute, 201, 35(2): 2339-2346.

[3] XU Jingjing, YU Dunxi, FAN Bin, et al. Characterization of ash particles from co-combustion with a Zhundong coal for understanding ash deposition behavior[J].Energy&Fuels, 2014, 28(1): 678-684.

[4] ZHOU Hao, ZHOU Bin, LI Letian, et al. Experimental measurement of the effective thermal conductivity of ash deposit for high sodium coal (Zhun Dong Coal) in a 300 kW test furnace[J].Energy&Fuels, 2013, 27(11): 7008-7022.

[5] LI Guangyu, WANG Chang'an, YAN Yu, et al. Release and transformation of sodium during combustion of Zhundong coals[J].JournaloftheEnergyInstitute, 2016, 89(1): 48-56.

[6] WANG Chang'an, JIN Xi, WANG Yikun, et al. Release and transformation of sodium during pyrolysis of Zhundong coals[J].Energy&Fuels, 2015, 29(1): 78-85.

[7] BRYERS R W. Fireside slagging, fouling, and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels[J].ProgressinEnergyandCombustionScience, 1996, 22(1): 29-120.

[8] 王云刚, 赵钦新, 马海东, 等. 准东煤灰熔融特性试验研究[J].动力工程学报, 2013, 33(11): 841-846.

WANG Yungang, ZHAO Qinxin, MA Haidong, et al. Experimental study on ash fusion characteristics of Zhundong coal[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(11): 841-846.

[9] LI Gengda, LI Shuiqing, HUANG Qian, et al. Fine particulate formation and ash deposition during pulverized coal combustion of high-sodium lignite in a down-fired furnace[J].Fuel, 2015, 143: 430-437.

[10] WANG Xuebin, XU Zhaoxia, WEI Bo, et al. The ash deposition mechanism in boilers burning Zhundong coal with high contents of sodium and calcium: a study from ash evaporating to condensing[J].AppliedThermalEngineering, 2015, 80: 150-159.

[11] MCLENNAN A R, BRYANT G W, BAILEY C W, et al. An experimental comparison of the ash formed from coals containing pyrite and siderite mineral in oxidizing and reducing conditions[J].Energy&Fuels, 2000, 14(2): 308-315.

[12] BOOL L E, PETERSON T W, WENDT J O L. The partitioning of iron during the combustion of pulverized coal[J].CombustionandFlame, 1995, 100(1/2): 262-270.

[13] 魏博, 谭厚章, 王学斌, 等. 准东煤灰沉积与无机元素迁徙特性研究[J].工程热物理学报, 2016, 37(8): 1783-1788.

WEI Bo, TAN Houzhang, WANG Xuebin, et al. Ash deposition and inorganic element transformation during Zhundong coal combustion[J].JournalofEngineeringThermophysics, 2016, 37(8): 1783-1788.

[14] WEI Bo, WANG Xuebin, TAN Houzhang, et al. Effect of silicon-aluminum additives on ash fusion and ash mineral conversion of Xinjiang high-sodium coal[J].Fuel, 2016, 181: 1224-1229.

[15] ZBOGAR A, FRANDSEN F, JENSEN P A, et al. Shedding of ash deposits[J].ProgressinEnergyandCombustionScience, 2009, 35(1): 31-56.

Effect of Na/Ca/Fe on Slagging Behavior of Zhundong Coal During Combustion Process

WEIBo,TANHouzhang,WANGXuebin,RUANRenhui,HUZhongfa,WANGYibin

(MOE Key Laboratory of Thermo-Fluid Science and Engineering, Xi'an Jiaotong University,Xi'an 710049, China)

Combustion experiments were conducted for Zhundong coal in a drop tube furnace, where ash particles were collected at different flue gas temperatures by a sampling probe in un-cooled mode, so as to analyze the status of different inorganic components in the flue gas before slagging, as well as to obtain the combination mode of ash particles. Results show that at the temperature of 1 000 ℃, the ash particles containing sodium silicates, sodium aluminosilicates, and calcium sulphates keep in molten state, which impact and adhere on the tube wall; with the rise of slag layer thickness, the surface temperature increases, leading to the formation of molten film on the slag layer to further capture other ash particles; Fe species are fluxing agents, which may react with Si, Al, Mg, Na and Ca system to form the low temperature eutectic; when particles rich in Fe2O3impact the molten deposit surface, a new layer of slag would be created due to the reduced melting point of deposit surface caused by the fluxing action of Fe2O3.

Zhundong coal; combustion process; slagging behavior; ash particle

2016-08-22

:2016-09-28

国家自然科学基金资助项目(51376147,91544108,51306142)

魏 博(1985-),男,陕西高陵人,讲师,博士,研究方向为煤与其他固体颗粒燃烧及污染物治理. 谭厚章(通信作者),男,教授,博士,电话(Tel.):029-82668703;E-mail:tanhz@mail.xjtu.edu.cn.

1674-7607(2017)09-0685-06

:TK227.2

:A

:470.30