车轮螺栓螺母可靠性研究

吴雪峰,宋方方

车轮螺栓螺母可靠性研究

吴雪峰,宋方方

(陕西重型汽车有限公司,陕西 西安 710200)

车轮轮胎螺母松动易导致轮辋螺栓孔失圆,螺栓丝扣磨损、螺纹处断裂等问题,文章通过失效件摩擦系数、扣受力检测分析,并结合失效螺栓的装配条件与受力情况分析,综合几方面结构的设计改进及优化,提出了优化提升方案。

摩擦系数;有效旋合长度;扣受力

CLC NO.: U467 Document Code: A Article ID: 1671-7988 (2017)16-144-03

前言

车轮是汽车行驶系统中的重要部件,是承受车辆重量及运动冲击的关键安全件,其功用是:支撑整车;缓和由路面传来的冲击力;通过轮胎同路面的附着作用来产生驱动力和制动力,承担越障提高通过性的作用等。但轮胎螺母松脱,造成行驶过程中轮胎几乎飞出,车轮螺栓和车轮螺母的螺纹被毁,后轮轮毂总成受损严重,影响驾承安全性能。

1 失效数据分析

汽车车轮螺栓的功用是用来联接轮毂与轮辋,在汽车行驶过程中,如果出现车轮螺栓滑丝、螺母松动乃至断裂,将严重危及车辆的行驶安全。

图1 装配示意图

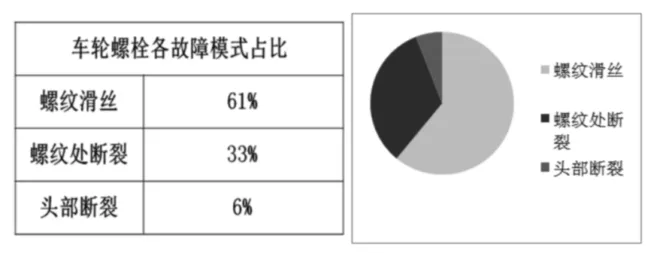

通过失效数据分析,车轮螺栓故障模式为螺纹滑丝、螺纹处断裂。各故障占比为:

图2 数据统计图

2 故障原因诊断分析

2.1 影响因素

涉及螺栓螺母故障的因素较为广泛,影响螺栓螺母失效的因素有以下多种:

1)紧固件质量是否达标(材质要求、机械性能、零件尺寸等)。

2)螺纹装配扭矩的大小,不但与摩擦系数有关,而且与螺纹的直径、螺纹材料、螺纹表面处理情况、螺纹材料热处理情况、螺纹精度、表面粗糙度、硬度、抗疲劳性能、润滑情况、螺母支撑面及内外倒角等诸多因素有关。

3)用户使用工况、保养等。

2.2 试验对比

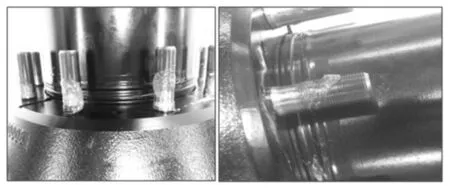

从试验结果判断,螺栓杆部疲劳强度的安全裕度很大,车轮螺栓失效60%以上是滑丝,断裂也是“先松、后断”,所以车轮螺栓失效首先发生在螺纹牙部位。

图3 试验分析

2.3 摩擦系数影响

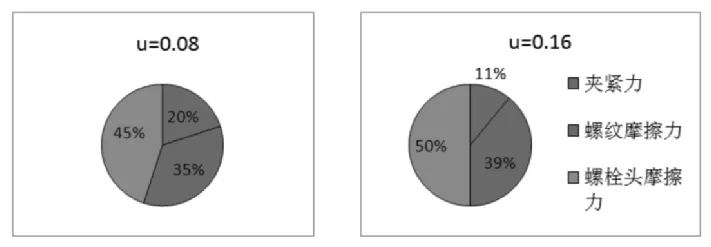

根据SCHATZ的相关试验数据,相同的安装扭矩,摩擦系数μ=0.08和μ=0.16时,其螺栓摩擦系数和扭矩的关系,相同扭矩下,μ=0.08所产生的轴向夹紧力比μ=0.16提高了81.8%。

图4 试验分析

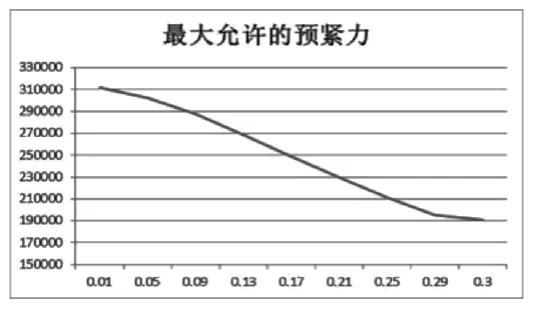

据了解,德国VDI标准推荐:摩擦系数应该不小于0.08(松动的问题),不大于0.2(粘滑效应、螺栓利用率低等),以M22*1.5,10.9级螺栓为例,为提高同规格螺栓的最大允许预紧力,应适当减小螺纹的摩擦系数。

图5 最大预紧力图示

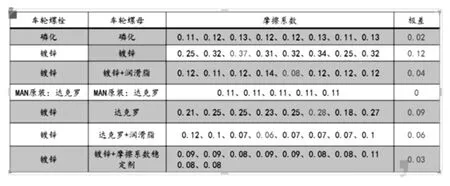

不同材质连接摩擦系数分析:

1)镀锌+镀锌:摩擦系数最大,且散差最大,涂润滑脂以后,状态良好;

2)镀锌+达克罗:摩擦系数大,且散差大,涂润滑脂以后,散差仍较大;

3)摩擦系数稳定剂处理后,效果较好。

图5 车轮螺栓螺母的摩擦系数实测值

在装配过程中,涂抹润滑脂的均匀性不易控制,可能会导致实际摩擦系数的散差增大(暂无实测数据,推测的最大范围是0.08-0.37)。摩擦系数稳定剂处理是螺母生产的最后一道工序,无需在装配线上涂抹。

图6 现场装配示意图

装配过程按“550±50Nm”扭矩进行控制,而真正起夹紧作用的是预紧力,摩擦系数散差会引起预紧力的变差,汽车轮螺栓、螺母的摩擦系数散差过大,会引起连接的可靠性变差。

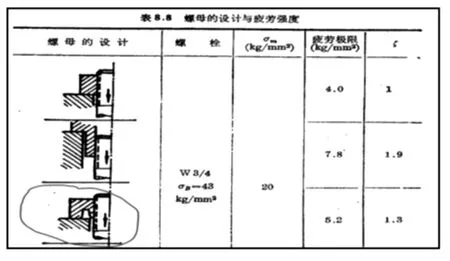

2.3 螺母结构的影响

2.3.1 螺纹有效旋合长度

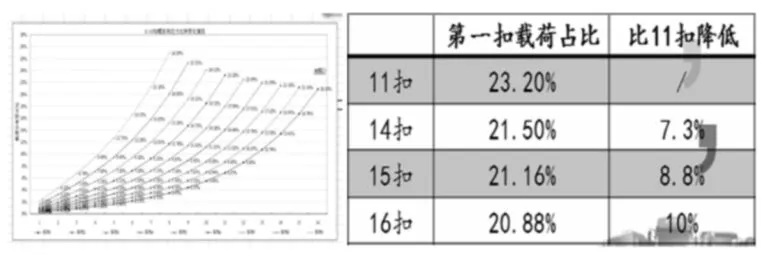

根据VDI2230标准,利用Launch zthread软件计算,Meff=21.11,得到安全的有效旋合长度为:14扣。

图7 螺纹有效旋合长度计算

2.3.2 扣受力螺纹牙结构

根据计算分析: 由11扣提升至14扣,降低第一扣载荷7.3%;进一步提高至16扣,降低幅度2.7%。

图8 扣受力对比

2.3.3 “薄壁带螺纹”结构的影响

“薄壁带螺纹”的结构,使得螺纹前几扣载荷分布更均匀,有效降低第一扣螺纹牙的载荷,提高疲劳强度30%。

图9 薄壁带螺纹结构示意图

M22的车轮螺栓、螺母的安全有效旋合长度应该设计为14扣;第一扣螺纹的载荷占比很大,而“薄壁带螺纹”的结构可降低第一扣载荷30%,使得连接更加可靠。

3 方案提出

通过结构试验分析研究,确定以下两条可靠性提升方案:

1)采用MAN车轮螺母结构,车轮高度30mm,旋合扣数14扣以上,在车轮螺母高度29-30mm时,可实现16扣;其中前两扣延伸至垫圈部位,使载荷分布向后偏移。

2)为了进一步明确摩擦系数,车轮螺母图纸技术要求中明确了摩擦系数为0.11±0.03。

3)针对镀锌螺栓体现摩擦系数稳定剂处理工艺,涂抹摩擦系数稳定剂,再增加涂油或涂脂工序。

4 结论

通过失效率及螺纹旋合长度等方面研究,对螺栓、螺母进行摩擦系数多组试验,对数据进行统计分析,并结合螺栓螺母装配关系、摩擦系数及材质特性的梳理分析,确定了螺栓松动断裂故障的核心因素,提出的故障诊断及改进方案,可作为车轮螺栓螺母设计及故障排查的参考依据。

[1] 李静.车轮螺栓及车轮螺母设计优化[J].汽车实用技术.2012年第4期.

Reliability reseach of vehicle wheel bolt and nut

Wu Xuefeng, Song Fangfang

( Shaanxi Heavy Automobile Co. LTD, Shaanxi Xi'an 710200 )

The wheel tyre loose nut is easy to cause the rim bolt hole circle, bolt thread problem such as wear and fracture in thread.This article presents a lifting scheme optimization by the analysis of the failure parts, mechanical friction coefficient test, combined with the failure of the bolt assembly condition and force analysis, the comprehensive aspects of the structure of the design improvement and optimization.

the coefficient of friction; effective screw length; the buckle stress

U467

A

1671-7988 (2017)16-144-03

10.16638 /j.cnki.1671-7988.2017.16.050

吴雪峰,就职于陕西重型汽车有限公司。