某增压柴油发动机排气歧管开裂故障分析

南出勇,张军瑞,黄保科

某增压柴油发动机排气歧管开裂故障分析

南出勇,张军瑞,黄保科

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某增压柴油发动机在试验过程中,出现了排气歧管开裂现象。文章从材料分析、制造工艺排查以及设计检查等方面入手,最终发现故障原因是由于铸造缺陷和应力集中导致。通过优化生产工艺和排气歧管结构,解决了开裂问题。

增压;排气歧管;开裂;CAE分析

CLC NO.: U464.9 Document Code: A Article ID: 1671-7988 (2017)16-201-03

前言

随着国家排放以及油耗法规的加严,增压技术作为一种有利于柴油机排放和油耗的手段,其应用的越来越多。但是增压带来一种不利因素——发动机排温的升高,这对包括排气歧管在内的一些需要耐高温的零部件提出了更加苛刻的要求。因此,排气歧管的合理有效的设计成为一个非常重要的课题。

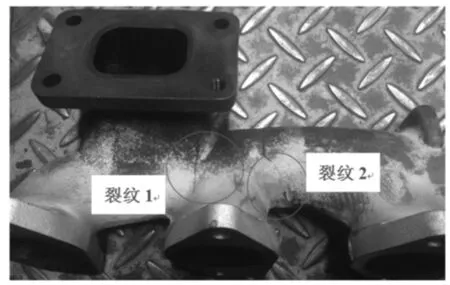

某增压柴油机在试验过程中,排气歧管表面产生两条肉眼明显可见裂纹。经过检查,确认裂纹1发生在排气歧管腔体和排气总管过渡连接处,裂纹2发生在排气歧管腔体上。

1 排气歧管开裂原因分析

能够导致排气歧管开裂的因素,主要有以下几种:1、材料选用不当导致排气歧管耐温不足或者材料材质不合格;2、厂家生产工艺控制不当,造成产品不良;3、排气歧管结构设计不合理,导致局部产生热应力集中现象。

图1 排气歧管开裂位置

1.1 材料分析

该款增压柴油发动机排气歧管材质为SiMo4.5,最大耐温极限为730℃。排查试验样机排温,最高排温为683℃,未超过材料的耐温极限。

材料中某些材料的缺失或不足,将会严重影响材料的性质。因此,需要对排气歧管材料进行成分分析、金相和硬度检测。将排气歧管在裂纹处切开,分别在断口裂纹处以及在附近未开裂处取样,进行相应的检测。

表1 材料检查结果

图4 正常金相显微结构

通过材料分析,三处金相结构成分相同,开裂处无明显异常,可以看出排气歧管材料成分正常,无异常项,因此可以排除材料选用不当导致排气歧管耐温不足或者材料材质不合格的因素。

1.2 厂家生产工艺排查

该款发动机排气歧管为铸造件,铸造工艺的不当,容易产生缩孔、粘砂等缺陷。切割观察裂纹周边剖面,裂纹2处可见气泡(如图5所示),裂纹1处无异常。现场观察厂家生产模具,发现厂家的砂箱排气孔设计较小,易造成铸造过程中气泡不能及时排出,遗留在铸件中,使铸件的强度变低。增大砂箱排气孔,并要求厂家对下线产品进行探伤检测。

图5 裂纹2周边剖面

1.3 排气歧管设计检查分析

利用CAE软件对该增压柴油发动机的排气歧管的内流场和外流场进行温度场和高周疲劳分析。

排气歧管的内壁最大温度为686.85℃,排气歧管外壁的最高温度为即176.85℃,未超过材料的最高许用温度极限,说明排气歧管选材不存在问题。但是在排气歧管总管与腔体结合处出现了热应力集中分布的现象,热应力最大值为211Mpa,超过了该材料的屈服极限(≤205Mpa)。该位置正好处于裂纹1处,与试验结果相符。由此可见,由于排气歧管结构设计的不合理,导致热应力集中,从而导致裂纹1的产生。

图5 排气歧管内壁的温度场分布

图6 排气歧管外壁的温度场分布

图7 排气歧管热应力分布

2 优化方案以及验证

针对两条裂纹产生的不同原因,采取以下两种优化措施:

a)优化产品铸造工艺,增大排气歧管模具砂箱的排气孔,并增加下线探伤要求;

b)增大排气歧管和腔体的过渡圆角,在腔体外围增加加强筋,增加排气歧管强度。

图8 排气歧管优化方案

按照优化方案重新制造样件,并将优化后的排气歧管进行了800h可靠性验证,未出现开裂现象。此后在其它验证试验中也多次搭载,均未重复发生开裂现象。

3 总结

本文针对某增压柴油机排气歧管开裂故障进行了分析,从产品的材料,工艺,结构三个方面入手,最终发现并解决问题。

a)排气歧管设计时,需要首先考虑材料的耐温性。要结合发动机的特性,选择适当的材料,一般来讲,柴油机排温低于汽油机,非增压机型低于增压机型。

b)设计完成后,需要经过CAE分析确认,来确保设计的合理性,避免后期出现类似开裂故障。

c)产品的生产工艺直接影响产品的质量,确保正确的生产工艺。

[1] 李红庆,杨万里,刘国庆等.内燃机排气歧管热应力分析[J].内燃机工程,2005.

[2] 崔晓鹏,刘海峰,王成刚等.汽车用排气歧管材料的应用现状及发展方向[J].铸造,2008.

[3] 王立新,刘斐,潘雪伟.发动机排气歧管断裂分析及其设计改进[J].上海汽车.2007.

[4] 赵新武,王其,魏巍等.排气歧管铸件的铸造工艺设计与优化[J].铸造.2011.

Research of A TC Diesel Engine Exhaust Manifold Cracking

Nan Chuyong, Zhang Junrui, Huang Baoke

(Anhui Jianghuai Automobile Co., Ltd. Technology Center, Anhui Hefei 230601)

TC; Exhaust Manifold; Cracking; CAE analysis

U464.9

A

1671-7988 (2017)16-201-03

10.16638 /j.cnki.1671-7988.2017.16.071

南出勇,就职于安徽江淮汽车集团股份有限公司。

Abstrack: During the test, the exhaust manifold of a TC Diesel engine cracked. Eventually, by checking the chemical composition、production process and the design, we fund the ultimate reason was casting defects and stress concentration. By optimizing the production process and the exhaust manifold structure, the cracking problem was solved.