直缘成型高频焊管机组轧辊孔型设计*

胡日荣,王金飞,李殿杰,韩宝云,张启富

(1.北京钢研新冶工程技术中心有限公司,北京100081;2.天津市焊接钢管企业重点实验室,天津301606)

直缘成型高频焊管机组轧辊孔型设计*

胡日荣1,2,王金飞1,2,李殿杰1,2,韩宝云1,2,张启富1

(1.北京钢研新冶工程技术中心有限公司,北京100081;2.天津市焊接钢管企业重点实验室,天津301606)

为了提高直缘成型高频焊管成型质量,研究并设计了一种关于轧辊孔型的计算方法,以保证带钢成型的均匀与稳定,同时减少成型过程中的残余变形。以Φ339.7 mm×(4.8~16)mm规格产品为例,详细计算了粗预成型段(BD1、EB、BD2)、精成型(FP1~FP3)、挤压机架和定径机架轧辊的主要设计参数,并绘制了变形辊花图。使用该方法设计的轧辊经现场试验,带钢变形流畅,表明该方法合理可行。

直缘成型;高频焊管;孔型设计;轧辊

Abstract:In order to improve the forming quality of the flexible forming technology,a new calculation method about roll pass was researched and designed to ensure the uniformity and stability of strip steel forming,and to reduce the residual deformation during forming process.Taking Φ339.7 mm×(4.8~16) mm specification products as an example,detailedly calculated the main design parameters of coarse preforming section(BD1,EB,BD2),finishing forming(FP1~FP3),extrusion machine frame,and sizing frame roll,and drew the deformation roller figure.After the field test to the roller which designed by using this method,the smooth strip steel deformation showed that the method was feasible.

Key words:flexible forming;HFW pipe;pass design;roller

高频焊管(HFW)具有尺寸精度高、生产效率高、制造成本低等优点,近年来在国内得到广泛应用和发展[1]。孔型是成型工艺的技术核心,轧辊是HFW机组的重要组成部分,也是孔型设计的直接体现。HFW机组成型方式选定后,变形区长度也就固定,因而变形量在各成型机架的合理分配成为孔型设计的重点。最佳孔型和轧辊的设计能够减少带钢在成型过程中残余变形,确保成型均匀与稳定是关系到焊管成品质量的关键因素。

1 焊管孔型设计方法

综合目前对HFW成型孔型设计的研究分析,常用孔型设计方法有边缘弯曲法、圆周弯曲法、中心弯曲法、双面弯曲侧弯成型法和综合弯曲法[2-3],其变形方法如图1所示。孔型设计方法的选择与成型原理、机架布置及产品定位相关,也并非一成不变。考虑到轧辊共用及孔型的调整和设定,同类成型技术其孔型设计方法也不尽相同。

图1 常用孔型设计方法示意图

1.1 边缘弯曲法

边缘弯曲法的成型过程如图1(a)所示,是从带钢边缘部分开始弯曲成型,弯曲半径R恒定,其值等于挤压辊孔型半径或第一架成型机封闭孔孔型半径,然后逐架增加边缘弯曲宽度和弯曲角,直至进入封闭孔型成为圆管筒。

1.2 圆周弯曲法

圆周弯曲法成型过程是沿管坯全宽进行弯曲变形,弯曲半径逐架减小,如图1(b)所示。当中心变形角θ<180°时,管坯与上下辊沿整个宽度相接触;当 180°<θ<270°时,管坯与下辊接触,上辊仅与管中间部分接触;当θ>270°以后,管坯在上辊带有导向环的封闭孔型中成型。

圆周弯曲法的特点是孔型弯曲半径在封闭孔前按正比例逐架减小,均匀分配在各开口孔机架上,半径和架次呈线性关系。

1.3 综合弯曲法

综合弯曲法或称双半径孔型设计法,首先以挤压辊孔型半径作为管坯边缘的弯曲半径,将管坯边缘先弯曲到某一变形角,并在以后各成型架次中保持不变,这时管坯中间部分再按圆周变形法进行变形分配,弯曲成型过程如图1(c)所示。双半径孔型设计方法吸取了边缘变形法和圆周变形法二者的优点,变形均匀,成型过程较稳定,边缘相对伸长率较小,成型质量较好。

1.4 双面弯曲侧弯成型法

双面弯曲侧弯成型法简称W成型法,它是先将管坯中间部分反向弯曲,同时成型管坯边缘,第二架水平辊采用双半径弯曲变形,以后几架开口水平辊采用中间变形辊,再进入导向片的封闭孔型而成为圆管筒,弯曲成型过程如图1(d)所示,可视为双半径孔型设计法的发展。

2 直缘成型工艺的孔型设计

HFW成型技术从早期用于生产小直径焊管的平辊和立辊交替配置的辊式成型,最终发展为现在可用于大直径焊管生产的柔性成型技术[4-6]。具有代表性的是奥钢联的CTA(central tool adjustment)成型技术、德国SMS MEER公司的直缘成型技术、日本中田制作所(NAKATA)的FFX成型技术、 美国 AI(Abbey International)公司的TBS成型技术以及韩国MILLTECH公司的笼式成型技术。近年来国内陆续引进建设了多条先进成型技术的HFW机组,一般随机提供了多套轧辊图纸。涉及核心利益,成型技术的核心即孔型设计方法并未提供,由此给企业在拓展产品规格时造成技术壁垒。因而只能通过孔型研究和自主创新,形成自有的HFW孔型设计技术。

直缘成型技术具有孔型计算机快速设定和轧辊快速更换的特点,先后被国内多家大型知名钢管企业引进。根据成型顺序,其成型段可分为粗成型、弯边、直缘成型、精成型、挤压和定径,如图2所示。根据成型孔型形状,前三部分为开口孔型,后三部分为闭口孔型。笔者以某企业Φ340 mm HFW机组为实例进行孔型研究,产品规格为Φ339.7 mm×(4.8~16)mm,按照轧辊设计的逻辑顺序,阐述各机架孔型特点和设计方法。

图2 直缘成型过程示意图

2.1 闭口孔型设计

如前所述,直缘成型中闭口孔型机架由精成型机架(finpass,FP)、 挤压机架(squeezing Stand,SQ)和定径机架(sizing stand,SZ)组成。闭口孔型采用逆序法设计,即由成品外径根据成型顺序逆序依次设计各机架孔型。

2.1.1 SZ孔型

SZ孔型决定成品外径,总减径量及其在各架次的分配是孔型设计的关键。根据成型技术特点,本机组设置4组SZ机架,每架均为四辊孔型,其结构如图3所示,参数见表1。四辊孔型相较两辊孔型,更能保证成品的圆度和外径公差。

图3 SZ孔型结构

表1 SZ孔型参数

总减径量的经验公式为

式中:Δ3-总减径量;

D-成品管直径。根据公式(1)计算得出,Φ339.7 mm成品钢管总减径量为3.2 mm,设定每架次减径量为0.8 mm。圆心角α和β每架次均不同,这样以免辊缝集中于钢管截面某一点而造成变形不均匀甚至划伤。辊缝δ的取值与管径有关,一般管径越大,δ越大。辊缝过大对管体表面质量不利,过小又会导致设备调整精度要求高,此处取δ=4 mm。为避免轧辊边缘划伤钢管,在轧辊孔型两侧设置切角θ,SZ 轧辊设定θ=5°,SQ 和 FP轧辊设定θ=7°。

2.1.2 SQ孔型

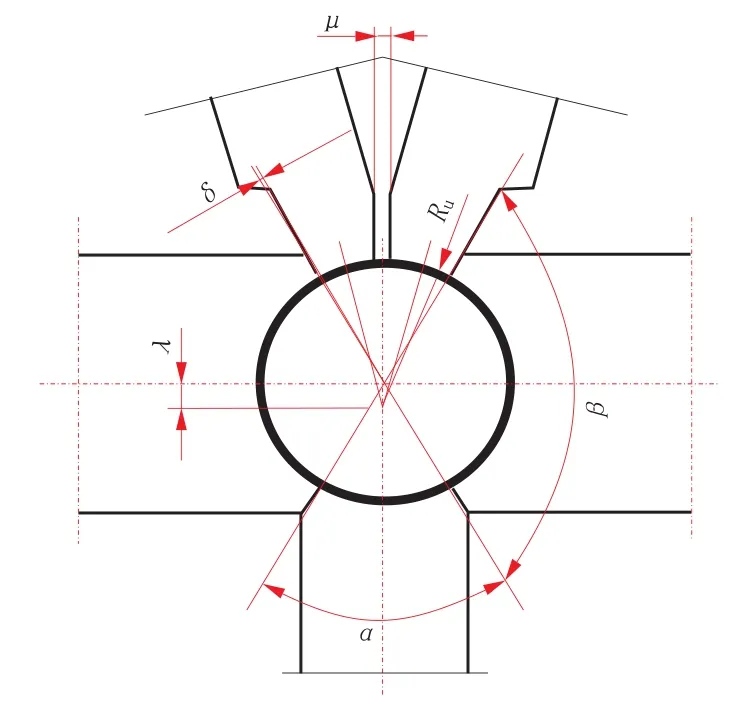

SQ孔型与SZ孔型不同,为五辊式,如图4所示。在实际成型过程中,由于带钢边部变形不充分,在进入挤压机架前带钢断面呈立桃形。通过将上辊孔型半径加大(一般为下辊孔型半径的1.2倍左右),使其圆心下移,可以加大对带钢边部的压力,杜绝焊接后“桃形”的产生,提高焊接质量。为了便于焊瘤的挤压排出,两上辊间辊缝取最大壁厚值μ=16 mm,其他辊缝取值δ=6 mm。根据上述倍数关系,上辊孔型半径Ru=RW×1.2=206 mm,λ=Ru-RW=34.55 mm。

图4 SQ孔型结构

2.1.3 FP孔型

FP孔型作为HFW成型孔型中的重点,负责将开口孔型的带钢成型为筒状,具有承上启下的作用。根据成型理念的不同,一般FP机架设置2~3架,直缘成型技术中FP为三架四辊式孔型。FP1和FP2轧辊为双半径孔型,上辊和下辊孔型半径相同,两侧辊孔型半径相同,带钢在孔型呈立椭圆形状。FP3为单半径设计,从而减小SQ机架成型负担。FP孔型结构如图5所示,孔型参数见表2。

图5 FP孔型结构

表2 FP孔型参数

式中:ρ-孔型椭圆度;

A-侧辊孔型宽度;B-上下辊孔型高度。

FP1和FP2椭圆度分别定为ρ1=6%,ρ2=3%。

为保证焊缝质量,一般采取较大挤压量Δ2,取挤压量为同一外径规格钢管平均壁厚的1/2,即5.2 mm。由式(3)可以求出FP3孔型圆周长,每架FP孔型的缩减量为2 mm,由式(4)可得出FP2和FP1孔型圆周长。

式中:L3-FP3机架孔型圆周长;

RW-上辊孔型半径;

Δ2—焊接挤压量,mm;

Li-1-第i-1架精成型机架孔型圆周长;Li-第i架精成型 机架孔型圆周长。

为防止带钢在FP孔型中发生扭转,在FP上辊中间增设了翅片,翅片的作用是既可保证经过FP孔型成型后的管坯纵向中心始终处于12点位置,同时FP3翅片和SQ机架形成如图6所示的焊接角VW,对于某一特定机组,焊接角是

椭圆度ρ定义为固定的。由于存在带钢挤压量,带钢两边缘的实际接触点在SQ机架之前。前面提到过,挤压量是随管径和壁厚变化的不确定量,因此带钢两边缘的实际接触点与SQ机架的距离是一个变量,为计算方便,引入理论焊接角V。

图6 实际焊接角VW和理论焊接角V示意图

令翅片对应的圆心角为ωi,则

式中:ωi-第i个机架翅片对应圆心角;

Wi-第i个机架翅片宽度;

R3-第3架精成型侧辊孔型半径;

ω3-第3架精成型翅片对应圆心角;

αi-第i架机架上下辊圆心角;

ri-第i个机架上下孔型半径;

βi-第i架机架侧辊圆心角;

Ri-第i架精成型侧辊孔型半径。

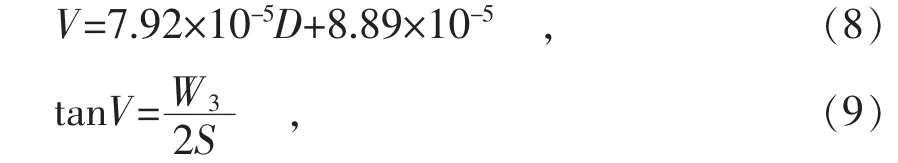

Φ340HFW机组理论焊接角为0.8°~1.5°,与成品管径D变化呈线性关系,则经验公式为

式中:V-理论焊接角(弧度值);

W3-FP3翅片宽度;

S-SQ机架与FP3机架中心距,S=1900mm。

通常情况下,W2=2W3,W1=3W3,由几何关系可推出

式中:ρi-第i架精成型孔型椭圆度;

Bi-第i架精成型上下辊孔型高度;

Ai-第i架精成型侧辊孔型高度。

通过以上各式,即可求出各未知参数。

此外,翅片的斜角ε≠ω,而是比ω小6°。如此设计的目的是适应带钢铣边后形成的斜边,更有效防止带钢在孔型内扭转。

2.2 开口孔型设计

开口孔型由粗成型机架(breakdown,BD)、弯边机架(edge bending,EB)和直缘成型(straightedge forming,SF)机架组成(图 2)。 开口孔型是带钢成型的初期,是HFW成型中实现轧辊共用的部分。开口孔型设计的重点是确定带钢宽度和共用轧辊设计。

2.2.1带钢宽度确定

首先由机组最大规格确定最大带钢宽度,计算公式[7]为

式中:K—带钢宽度,mm;

D—成品外径,mm;

t—带钢最大厚度,mm;

Δ1—成型余量,mm,根据D/t选取,此处选 2/3t;

Δ2—焊接挤压量,mm;

Δ3—定径减径量,mm。

经计算,本机组最大带钢宽度为1 043 mm。

2.2.2 BD1孔型

BD1的作用是将带钢按一定曲率半径进行粗弯成型,该轧辊为全部规格共用,故孔型半径由最大规格焊管的尺寸决定。为满足共用兼容,设计生产最大规格焊管的带钢BD1成型圆心角θ约为90°,则可求得下辊孔型半径Rb=670 mm,进而可知上辊孔型半径为654 mm。由于BD1轧辊尺寸较大,通常会设计成分体式,如图7所示,上下辊均被分为3部分。下辊的边部辊可以自由转动,从而解决了带钢边部和中心部位的速度差过大问题。

图7 BD1轧辊孔型

2.2.3 EB孔型

EB是在BD1变形的基础上,将带钢的边缘部分弯曲,而中间部分为自由弯曲,EB机架的目的是解决边部变形量不足的问题。如果边部变形不足,会引起FP上辊的磨损量较大,严重地还会影响焊接质量。EB机架带钢变形如图8所示。

图8 EB机架带钢变形图

EB辊为分段共用,即几个相近规格进行共用,在孔型半径一定的情况下,大规格的钢管其弯曲角度θ较大,小规格钢管其弯曲角度较小。弯曲角度θ最大为45°,最小为25°。EB辊孔型半径的确定主要考虑带钢的弹性模量,一般等于SQ孔型半径RW。对于弹性模量较大的材质,带钢回弹量较大,则还应预设一定的过弯量。此处下辊孔型半径RW=171.45 mm,则上辊孔型半径为155.45 mm。

2.2.4 BD2孔型

BD2的作用是对带钢中心区域(指除带钢弯边区域之外的部分)进行成型,将中心角θ弯制成90°,与BD1不同,BD2的变形为近似三点弯曲。在一对侧辊的推力作用下,带钢与上辊孔型完全接触进行弯曲成型,经计算上辊孔型半径Rk=465 mm。上辊宽度设计需考虑带钢在EB孔型完成的边缘变形区域,避免干涉。BD2带钢变形如图9所示。

图9 BD2带钢变形图

2.2.5 SF孔型

直缘成型(SF)是连续渐进式成型,通过外侧两排小辊(数量取决于机组系列,本文Φ340 HFW机组单侧排辊数量为20)和中心内支撑辊将带钢中心区域进一步弯曲,逐步成型为开口管坯,为进入闭口FP孔型创造条件。SF孔型除少量内支撑辊需要更换,主要靠机架的多维度机械调整来实现孔型的变化。对于线性成型的孔型调整,已有多位学者进行了研究[6,8-10],此处不再详述。

2.3 辊花图

通过对孔型进行分析和设计,结合本机组的下山法成型,可以得到本规格钢管成型的变形辊花图,如图10所示。可以看出整个变形过程流畅,变形道次分布合理。

图10 HFW成型变形辊花图

3 结束语

介绍了HFW成型常用孔型设计方法,分析了直缘成型技术的孔型特点。以国内某企业引进建设的Φ340HFW直缘成型机组为实例进行了孔型研究,并以 Φ339.7 mm×(4.8~16)mm 规格产品为例详细阐述了各成型道次的孔型原理和设计过程。通过研究提出了直缘成型孔型的设计方法,使用该方法设计的轧辊经现场生产验证,焊管成品各项指标完全满足要求。因而,该孔型设计方法经验证是合理可行的,对于同类成型机组新产品的孔型设计具有一定的借鉴价值。

[1]钟锡弟,顾敬一.我国钢管行业面向“十二五”的品种结构调整[J].钢管,2014,43(1):5-10.

[2]吴凤梧.国外高频直缝焊管生产[M].北京:冶金工业出版社,1985.

[3]庞玉华.金属塑性加工学[M].西安:西北工业大学出版社,2011.

[4]刘志俭.ERW直缝焊管成型装置的发展[J].钢管,2007,36(1):1-8.

[5]刘玉文,余大典,李建新,等.宝钢ERW610焊管机组的技术先进性分析[J].钢管,2006,35(1):32-36.

[6]谷中莹.基于有限元仿真的ERW焊管排辊成型孔型的研究[D].上海:上海交通大学,2008.

[7]孙宝福.ERW高频直缝焊管成型机理及工艺性研究[D].青岛:中国石油大学(华东),2010.

[8]蒋劲茂.直缝焊管排辊成形机理与工艺设计方法研究[D].上海:上海交通大学,2009.

[9]邓庆.Φ610HFW直缝焊管机组成型工艺参数转化的研究[D].沈阳:东北大学,2011.

[10]熊建辉.ERW中口径直缝焊管排辊成型工艺优化的研究[D].上海:上海交通大学,2011.

Roll Pass Design of Flexible Forming HFW Pipe Mill

HU Rirong1,2,WANG Jinfei1,2,LI Dianjie1,2,HAN Baoyun1,2,ZHANG Qifu1

(1.Beijing Cisri-nmt Engineering Technology Co.,Ltd.,Beijing 100081,China;2.Tianjin Key Laboratory of Welded Steel Pipe Enterprise,Tianjin 301606,China)

TG332

A

10.19291/j.cnki.1001-3938.2017.04.007

2017-02-07

编辑:李红丽

天津市科技计划项目“精密缸体管研发与应用平台建设”(项目号15PTSYJC00140)。

胡日荣(1985—),男,博士,主要从事钢管成型工艺研究。