多功能钢管热处理工艺技术研究平台

侯永利,田小江,刘新成,苑青英,张 君

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

多功能钢管热处理工艺技术研究平台

侯永利1,2,田小江1,2,刘新成1,2,苑青英1,2,张 君1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了进行油气管材的热处理工艺技术研究,特别是高钢级、高抗挤油套管新产品研发,设计了一种多功能钢管热处理试验技术研究平台。该平台配备了电阻加热和感应加热两种加热设备,以及TMCP超快速冷却和内喷外淋淬火两种冷却装置,可进行5种形式的冷却,实现数十种热处理工艺试验。对该平台的特点进行了介绍,并通过应用实例对整个试验过程进行了分析,结果表明,该平台设计紧凑,操作方便,可以根据试验要求进行单个或联动试验,提高了钢管热处理的工作效率。

钢管;多功能;热处理;TMCP;加热;冷却

Abstract:In order to research the heat treatment technology for oil and gas tubular goods,especially for the development of high steel grade and high collapse resistance oil casing new product,a kind of multi-functional steel pipe heat treatment test technology research platform was designed.the heat treatment test technology research platform of tubular goods was established.The platform was equipped with two types of heating equipment,including resistance heating and induction heating,as well as two kinds of cooling device,such as TMCP ultra fast cooling and inside spray outside sprinkle cooling device.This platform can conduct 5 kinds of cooling,and realized dozens of heat treatment process tests.On the characteristics of the platform were introduced,and through the application examples the whole test process were analyzed.The results showed that the platform design was compact,easy to operate,the single or linkage experiment was carried out according to test requirements,improved the work efficiency of the steel tube heat treatment.

Key words:steel pipe;multi-function;heat treatment process;TMCP;heating;cooling

油套管作为石油工业重要的消耗物资,必须具备一定的性能才能满足使用要求,其中热处理是改善其性能的一种重要方式[1-2]。在API 5CT中,一些套管的制造方法已被明确要求必须进行热处理工艺[3],特别是高钢级、高抗挤油套管,热处理是产品制造不可或缺的环节。起初,由于缺少试验设备,新产品的热处理试验只能在生产线上进行,这不仅影响了生产的正常进行,而且试验成本太高;其次,由于生产线设计的限定,使得生产线仅能完成2~4种热处理工艺试验,而钢管热处理工艺多达十几种,一些产品的性能不能被最大程度地发掘。

1 多功能钢管热处理试验平台概述

1.1 平台工艺布置

多功能钢管热处理试验平台是由管材热处理设备组合而成,用于钢管热处理工艺研究。平台将中频炉、高温电阻炉、超快冷设备、外淋内喷水淬设备及低温电阻炉与辊道组合成一个整体系统,整条工艺线设计紧凑、操作简便,可根据工艺要求,组合选择所需设备,以满足钢管多种热处理工艺要求。平台工艺布置如图1所示。

图1 多功能钢管热处理试验平台工艺布置

1.2 平台主要设备

1.2.1 加热设备

加热是热处理工艺的第一步,加热设备是热处理必备设备。本平台选取具有电阻加热和感应加热两种形式的加热设备。两种设备可根据工艺要求单独使用,也可组合使用。与燃气加热相比较,投资低、污染小、技术先进。

感应加热炉结构如图2所示,由2组感应系统、4个感应炉组成。每个炉子设置在两个相邻辊道之间,辊道带动钢管通过感应炉膛来实现对钢管快速加热,炉子底部安装涡轮蜗杆升降机构,可摇动手轮带动炉子升降来调整炉膛中心的高度。

图2 感应加热炉结构示意图

图3 电阻炉结构示意图

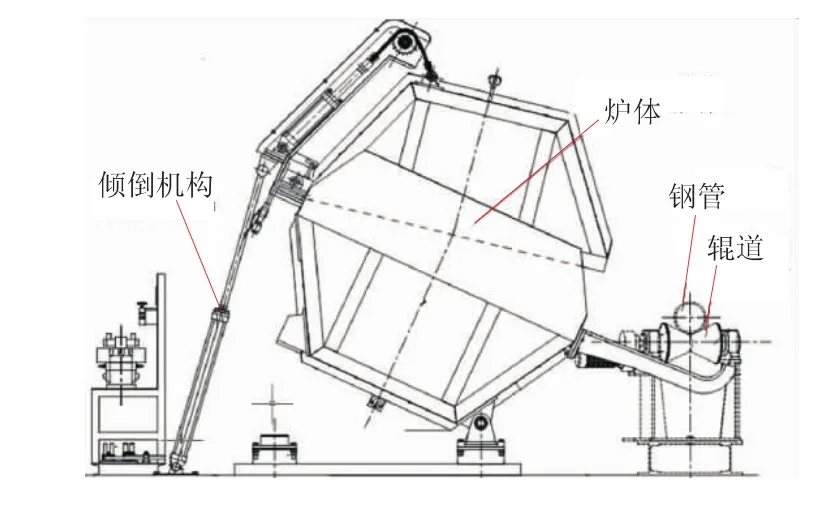

电阻炉结构如图3所示,主要有高温电阻炉、低温电阻炉两种,两种炉子的结构操作完全相同,炉子主要由炉体和倾倒机构组成。炉子布置在辊道一侧,待钢管运行到炉前时,辊道停止,钢管侧进滚入炉内,待加热完后,钢管侧出滚出炉外,放回到辊道上。钢管加热工序由炉体完成,倾倒机构负责钢管的进出。

1.2.2 冷却设备

冷却是热处理工艺重要环节,是改变高温钢内在组织的关键步骤。不同的冷却速度会产生不同的组织,不同组织呈现不同的性能。本平台布置具有新一代TMCP技术的超快速冷却设备[4]和当前盛行的内喷外淋淬火设备[5],两种设备是当前较先进的钢管热处理冷却装置。

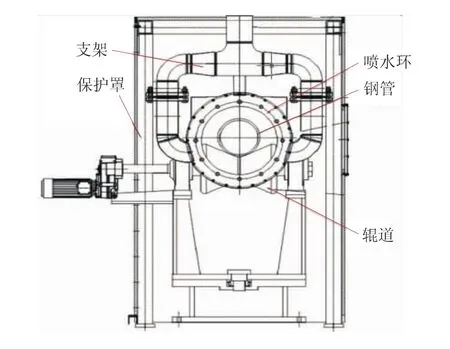

超快速冷却设备结构如图4所示,主要由5组喷水环、辊道和1个钢制支架组成。5组喷水环分隔设置在相邻辊道之间,喷水环通过管道连通到蓄水池,喷水环和辊道固定在一个可上下移动的支架上,整个机构又被封闭在一个保护罩内。

图4 超快速冷却设备结构示意图

内喷外淋淬火设备结构如图5所示,主要由内喷机构、外淋机构、旋转机构、管道和外构架组成。整个设备布置在辊道一侧,钢管运行到设备前面时,辊道停止,上料机构将钢管放置在旋转装置上,水从外淋管和内喷管喷出,对钢管内外双向同时进行冷却,冷却完成后,由上料机构将钢管放回到辊道上。

图5 内喷外淋淬火设备结构示意图

2 多功能钢管热处理试验平台技术特点

(1)首次引进了新一代TMCP(控扎控冷)技术—超快速冷却设备,该设备是对不同材质和规格钢管进行在线控冷的一种热处理工艺。

(2)集成了感应加热、电阻加热两种加热方式。中频感应加热速度快,钢管表面只产生一层极薄的氧化铁皮,加热后管体晶粒尺寸小,利于钢管组织的改善和性能的提升[6-7];采用电阻炉是对感应加热后的钢管进行均热保温,电阻炉提前空炉升温至钢管加热目标温度,缩短了钢管加热保温时间,解决了电阻炉升温速度慢而感应加热保温时间短的问题,大大提高了钢管热处理工作效率。

(3)配置超快冷和内喷外淋两种冷却设备,可根据热处理工艺需要,采用水冷、雾冷、气冷、空冷以及离线水淬5种冷却形式。超快冷通过超高压水快速降低钢管的温度,可准确控制冷却过程中的终冷温度,是精确控制冷却过程中相变进程的重要技术保障[8];内喷外淋冷却设备采用“外淋+内喷+旋转”方式对钢管内外表面同时冷却,冷却后温度达到常温,两种方式可根据工艺要求单独进行,也可组合使用。

(4)囊括加热后管材的加热、保温、空冷、区间冷却(UFC)、淬火、加热回火及回火后空冷或快冷等试验功能,并可实现不同试验功能的有机组合。根据研究需要,可组合开展淬火、正火、退火、回火、等温正火、分级正火、分级淬火、固溶、时效等数十种热处理工艺试验;平台可进行多种热处理工艺的研究和探索,以满足不同性能钢材开发需求;同时,可针对生产线的实际情况,开展探索性工艺试验,为完善生产线热处理工艺积累经验。

(5)为了对试验数据进行储存和处理,热处理试验研究设备具有网络化、智能化数据收集和数据处理的功能[9]。配备了先进的监测、传感系统,能够实时采集、显示和处理加热温度、保温温度、冷却温度、保温时间、加热速率、冷却速率等关键性试验数据,生成全试验过程温度-时间曲线。

(6)设计紧凑,操作方便,可控制单个设备,可联动整条系统。各个设备通过辊道有机串接起来,输送辊道分为多段,各段功能有所不同,根据试验工艺要求,可控制不同段的辊道运行。

3 多功能钢管热处理试验平台的应用

多功能钢管热处理试验平台主要用于全尺寸油井管热处理工艺试验,以满足不同性能钢材的开发需求。试验平台自运行以来已完成多次热处理试验,现列举两个实例:①2014年在“Q125钢级SEW石油套管研发”项目中,Φ139.7 mm×10.54 mm SEW油套管的热处理工艺试验在该平台进行,经过多次试制,选出理想热处理工艺,其各项性能指标均达到API 5CT规范要求,该工艺已应用于生产;②在经济型油套管研发中,通常以低成本钢种为研究对象,通过改变其热处理制度来改善其性能,以提升产品的钢级[10]。32Mn6钢种原为钢厂新轧制的无缝油套管钢,起初只作为J55使用。2015年5月,宝鸡石油钢管有限责任公司钢管研究院对包钢生产的J55 32Mn6套管进行了离线热处理试验,通过该平台对低钢级热轧无缝管坯进行了多次热处理试验,提高了管体强度,实现了无缝管由低钢级到高钢级的突破。

4 应用实例分析

该热处理工艺技术研究平台可进行十多种热处理工艺试验,现列举较为典型的试验案例进行说明。

试验选用钢管规格为Φ139.7 mm×7.72 mm×5 000 mm,热处理工艺采用中频透热到850℃→高温电阻炉850℃保温25 min→在辊道空冷至800℃→超快冷却至450℃→外淋内喷淬火到30℃→回火电阻炉升温650℃保温30 min。具体步骤如下:

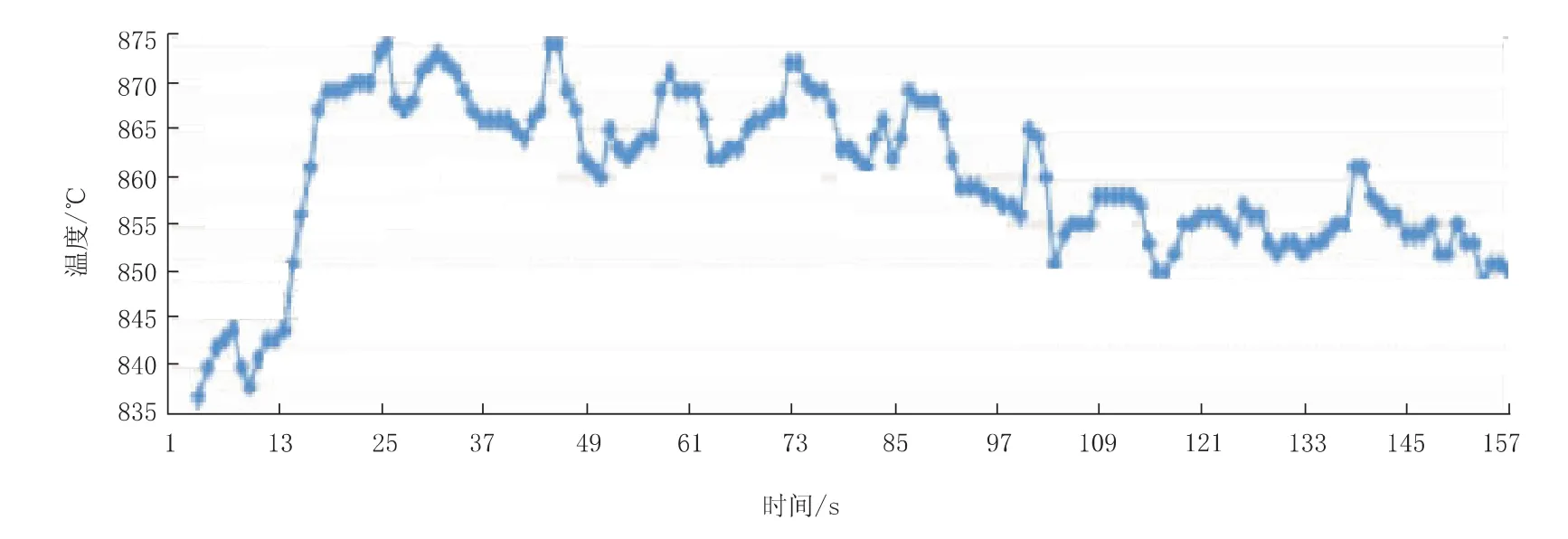

(1)启动中频感应炉和输送辊道,钢管通过中频炉连续快速加热。钢管在加热时,由于功率、辊速等参数设定偏差,致使加热温度达到870℃,随着参数调整,加热温度趋于工艺要求温度850℃,感应加热温度曲线如图6所示。

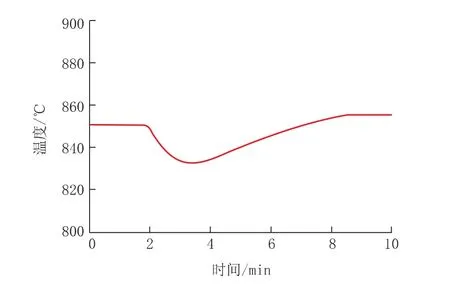

(2)高温电阻炉温度曲线如图7所示。将高温电阻炉提前升温至850℃,钢管进入炉内进行加热保温25 min。开始炉温保持在设定温度850℃,随后炉门打开钢管进入,炉温下降,最后对钢管进行加热保温,温度上升,且保持在设定温度。

(3)超快速冷却。超快速冷却温度曲线如图8所示。选择冷却介质为水,设定喷水压力和辊速,钢管由辊道输送通过快速冷却装置,控制冷却前后温度分别为800℃和450℃。

图6 感应加热温度曲线

图7 高温电阻炉温度曲线

图8 超快速冷却温度曲线

(4)内喷外淋淬火。设定淬火时间,内喷流量305 m3/h,外淋流量415 m3/h,控冷后的钢管进入内喷外淋淬火,并冷却到常温(30℃)。由于内喷外淋设备直接将高温淬到常温,因此无法设置温度曲线图。

(5)将低温电阻炉提前升温至650℃,钢管进入炉内进行加热保温30 min。开始炉温保持在设定温度650℃,随后炉门打开钢管进入,炉温下降;其后对管子进行加热保温,温度上升且保持在设定温度。

(6)冷却至室温的钢管进入储料台架,等待下一步处理,整个试验过程完成。

5 结束语

汇集多种先进技术的多功能热处理工艺研究试验平台的建立为我们进行油气管材热处理工艺技术研究提供了一个良好的支撑。随着平台更加深入广泛的应用,其强大的作用将日益凸显,先进的技术优势必将带动国内油套管发展向更高目标迈进。

[1]荆长安.无缝钢管热处理工艺及设备选择[J].钢管,2016,45(1):35-40.

[2]肖红利.石油管材热处理淬火系统的设计[D].北京:中国石油大学,2009.

[3]API SPEC 5CT,套管和油管规范[S].

[4]骆宗安,王国栋,冯莹莹,等.一种钢管超快速淬火冷却装置:中国,2012103454134[P].2013-01-16.

[5]赵存耀,刘春旭,耿鸿明,等.油套管热处理生产线水淬设备的设计与改进[J].钢管,2012,4(l):43-45.

[6]徐有容,王德英,周以俭,等.双层卷焊钢管组织性能研究[J].钢铁,1993(1):34-36.

[7]张居勤,严雪荣.感应加热技术在钢管热处理工艺中的应用[J].钢管,2010,39(2):52-56.

[8]彭良贵,刘相华,王国栋.超快冷技术的发展[J].轧钢,2004,21(1):1-3.

[9]王国栋.轧制技术的新进展[C]∥全国轧钢生产技术会议文集.北京:中国金属学会,2010.

[10]赵强,米永锋,乔爱云.P110(27CrMo)钢级石油套管热处理工艺研究[J].包钢科技,2014,40(4):29-32.

Multi-functional Steel Pipe Heat Treatment Technology Research Platform

HOU Yongli1,2,TIAN Xiaojiang1,2,LIU Xincheng1,2,YUAN Qingying1,2,ZHANG Jun1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TG155

B

10.19291/j.cnki.1001-3938.2017.04.013

201-10-14

编辑:李红丽

侯永利(1976—),男,陕西扶风人,工程师,现主要从事钢管热处理工艺研究工作。