海上风机基础灌浆连接段压弯性能试验研究

陈 涛,张持海,赵 淇,王 衔,元国凯,刘晋超

(1. 同济大学 建筑工程系,上海 200092;2. 中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663)

海上风机基础灌浆连接段压弯性能试验研究

陈 涛1,张持海1,赵 淇1,王 衔1,元国凯2,刘晋超2

(1. 同济大学 建筑工程系,上海 200092;2. 中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663)

对四根不同轴压比的灌浆连接段试件进行压弯试验,研究了不同轴压比灌浆连接段试件的压弯承载力、延性和破坏模式,并且分析了压弯荷载作用下的灌浆连接段钢管应变分布规律。试验结果表明:灌浆连接段试件具有良好的延性和较高的承载力,且随着轴压比的增加,灌浆连接段试件水平承载力与延性不断减小。

海上风机;灌浆连接段;压弯试验;轴压比

Abstract: An experimental research on four grouted connection specimens with different axial compression ratios subjected to horizontal loading was carried out. Mechanical behaviors of grouted connection specimens such as bearing capacity, ductility and failure mode were investigated. And strain distributions on the steel tube of grouted connection were analyzed. The test result shows that grouted connection specimens have good ductility and sufficient bearing capacity. With the increasing of the axial compression level, the lateral bearing capacity and ductility of grouted connection decrease.

Keywords: offshore wind turbines; grouted connections; compression bending test; axial compression ratio

海上风电作为一种清洁能源,近年来越来越受到人们的重视。导管架基础作为海上风电的常用支撑结构,通常采用灌浆连接的方式连接上部结构和下部桩体。典型的灌浆连接段由内管、外管以及介于两者之间的灌浆料三部分组成。

国内外学者针对灌浆连接段的受力性能进行了一系列的试验和理论研究。Lamport等[1]和Yamasaki等[2]分别对有/无剪力键的灌浆连接段进行了轴向承载力研究,Krahl和Karsan[3]基于灌浆连接段的轴压试验结果提出了有剪力键灌浆连接段的承载力模型。Billington等[4]对轴向荷载作用下灌浆连接段受力性能的影响因素进行了大量的试验研究,并据此提出了灌浆连接段受轴向荷载的承载力经验公式。Aalborg大学[5]对灌浆连接段试件进行弯矩荷载作用下的试验研究,发现剪力键有利于灌浆连接段抗弯刚度的提高和灌浆连接段弯矩的传递。Lotsberg等[6-8]对灌浆连接段的承载力机理和计算公式进行深入的研究。目前,灌浆连接段在弯矩和轴力共同作用下的受力机理较为复杂,相关研究较为缺乏,为此有必要进行深入的研究。

1 试验概况

1.1试件设计

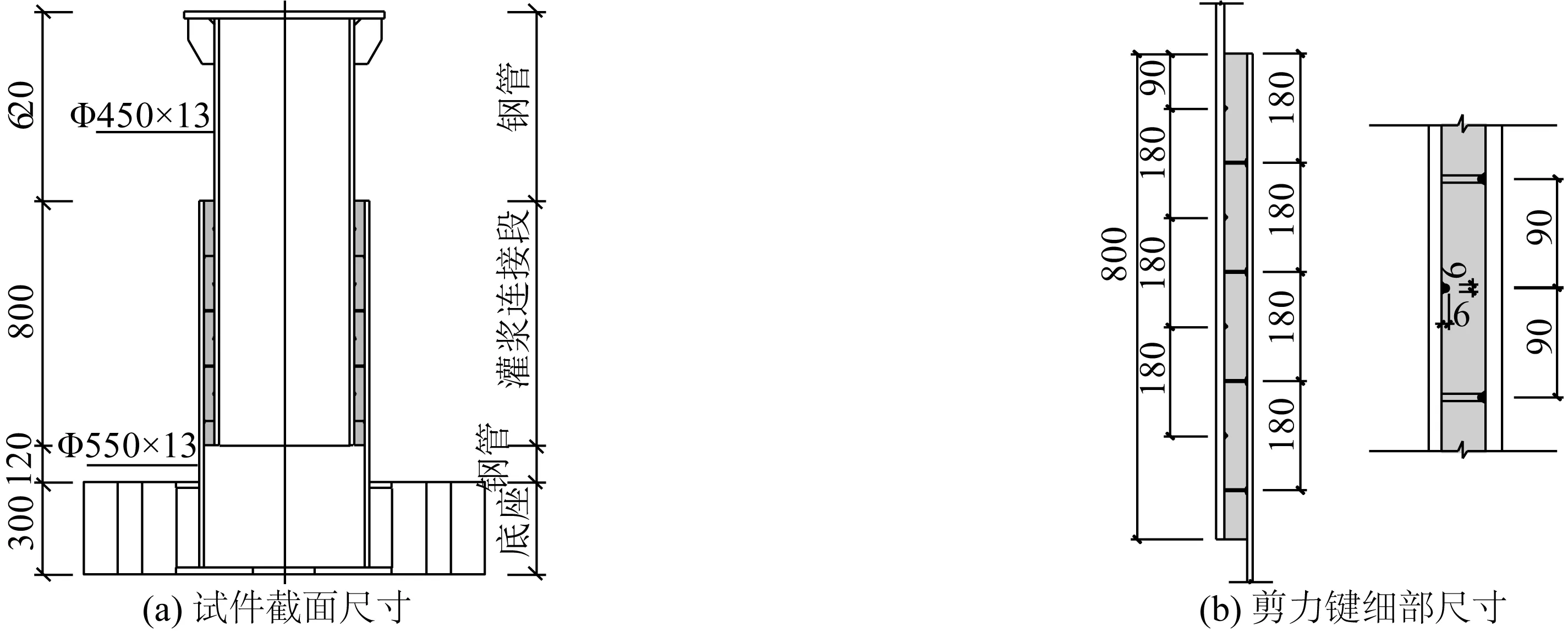

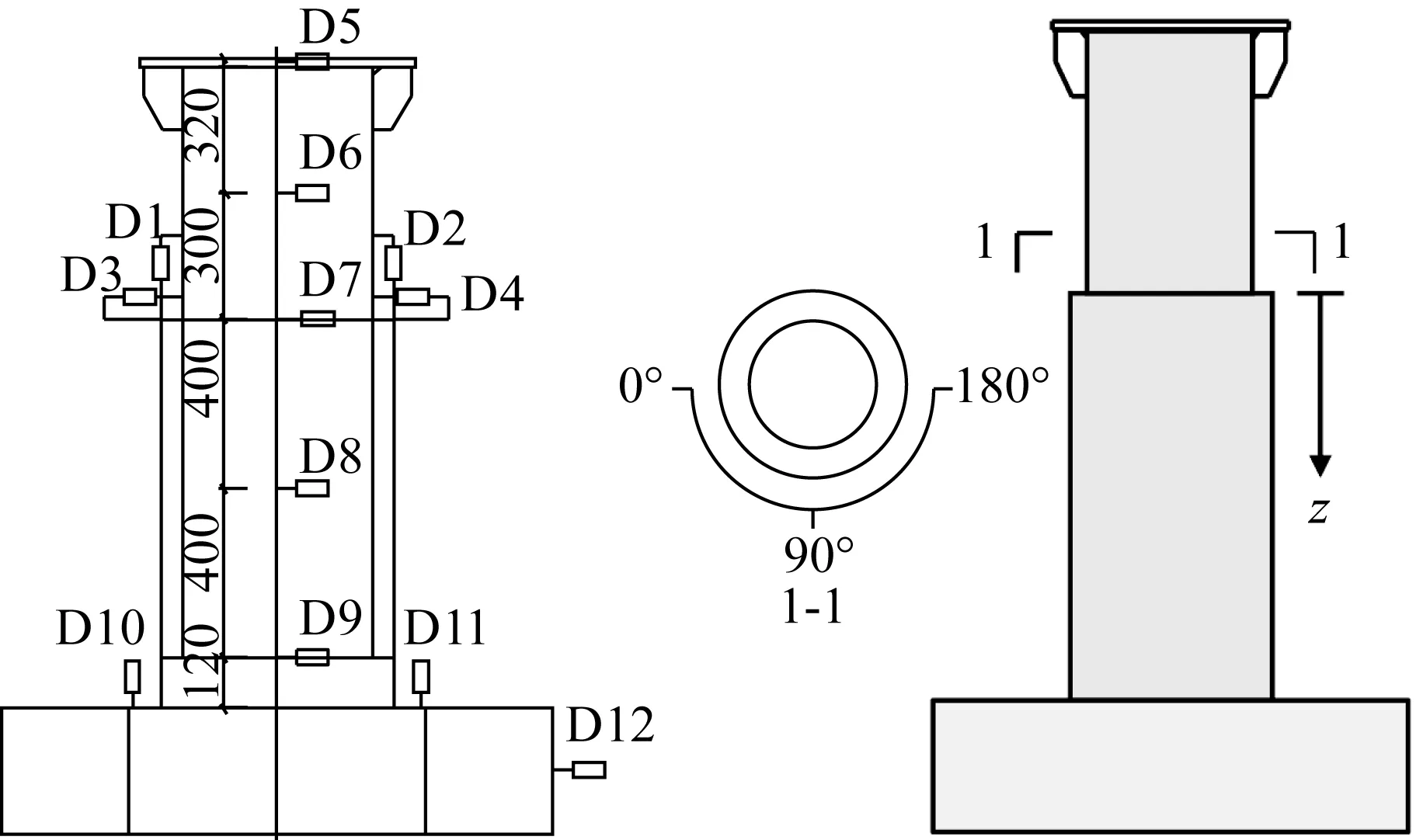

本次试验设计了一组不同轴压比的压弯试件,共4个。灌浆连接段试件整体尺寸与剪力键细部尺寸如图1所示,其中外管直径Dp为550 mm,外管壁厚tp为13 mm;内管直径Ds为450 mm,内管壁厚ts为13 mm;灌浆层厚度tg为37 mm,灌浆段长度Lg为800 mm。剪力键间距s为180 mm,剪力键高度h为6 mm。

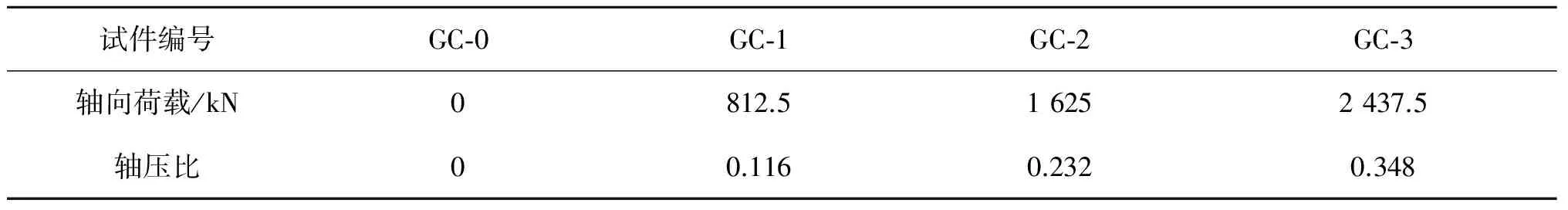

试件的编号与轴压比设计如表1所示,其中试件的轴压比n定义为灌浆连接段上施加的轴向荷载N与内钢管屈服时轴向荷载Ny的比值,如下式所示:

其中,A为内管横截面积,fy为钢材屈服强度。参考设计院提供的轴向荷载设计值得到相应的试件轴向荷载为812.5 kN,对应轴压比为0.116。考虑到未来海上风机的功率增大,轴向荷载也可能增加,因此确定轴压比作为试验中的参数,研究灌浆连接段的压弯性能。

表1 试件编号与轴压比Tab. 1 Specimen number and axial compression ratio of specimens

图1 试件尺寸Fig. 1 Dimensions of specimens

1.2材性试验

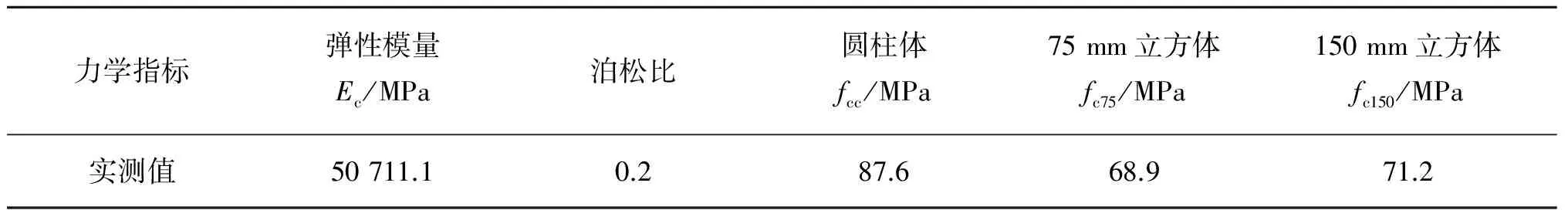

灌浆料是一种水泥基混合材料,其组分与混凝土类似。灌浆料的材性试验方法参考EN 12390-3[9]和《普通混凝土力学性能试验方法》(GB/T 50081-2002)[10]进行试验。一共制作了三组不同尺寸的浆体试块,分别为Φ150 mm×300 mm圆柱体试块,75 mm×75 mm×75 mm立方体试块和150 mm×150 mm×150 mm立方体试块。灌浆料材性试验结果如表2所示。

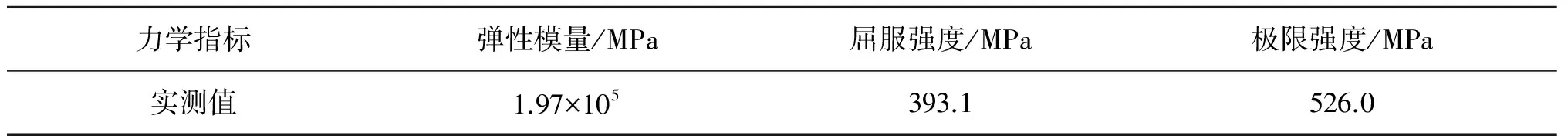

制作灌浆连接段钢管部分时,预留了4个标准尺寸试件以检测试件钢材的材性性能。根据国家标准《金属材料室内拉伸试验方法》(GB/T 228-2002)[11]进行钢材材性试验,试验结果如表3所示。

表2 灌浆料材性Tab. 2 Mechanical properties of the grouting material

表3 钢材材性Tab. 3 Mechanical properties of the steel

1.3试件加载

试验加载装置采用同济大学10 000 kN大型试验机,利用分离式液压千斤顶配合反力支架进行竖向和水平向的加载。试件底座与试验机底板采用螺栓连接。加载装置如图2所示。

本试验采用如下加载方案:首先对试件进行竖向力N加载,采用荷载控制,每级加载50 kN直至达到试件设计轴力后持荷1~2 min,然后进行水平力V加载。当水平荷载V小于80%Vmax时(Vmax为预计水平最大承载力),加载采用荷载控制,每级加载20 kN。之后采用位移加载控制,每级位移增量为1 mm,持续加载至试件破坏。

图2 试验加载装置Fig. 2 Test set-up

1.4试验测量

试验测量方案包括荷载测量、位移测量和应变测量三类。

荷载测量通过试验机内置的传感器直接读取并保存。试件的位移测量主要包括灌浆连接段上中下的水平水平位移,上部钢管中点的水平位移以及端板中点的水平位移。位移测量布置如图3所示,图4是建立的柱坐标系。

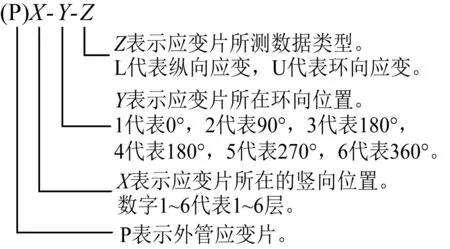

灌浆连接段外管外表面和内管内表面布置了应变片测量灌浆连接段的环向应变和纵向应变。应变片编号含义如图5所示。例如,P1-2-L表示外管第1层90°位置处的测量纵向应变的应变片;5-5-U表示内管第5层270°位置处的测量环向应变的应变片。试件应变片布置如图6所示。

2 试验结果及分析

2.1试验现象与破坏模式

在轴压和水平荷载共同作用下,灌浆连接段试件的最终破坏模式均为试件底部钢管受压侧的压屈破坏,现以GC-2试件为例进行说明。GC-2试件底部钢管破坏形态如图7(a)所示。GC-2试件受拉侧浆体端部出现了径向裂缝以及浆体与钢管接触面的开口裂缝,如图7(b)所示。这些裂缝的出现均由钢管椭圆化变形引起,并不影响灌浆连接段试件的承载能力。在试件加载过程中,灌浆连接段试件内部传来脆响,这是由于浆体的开裂以及剪力键位置处浆体压碎所引起的。

试验结束后将GC-2试件沿竖向剖开浆体表面,观察截面上浆体破坏形态和裂缝分布,如图7(c)和图7(d)所示。受压侧和受拉侧均存在水平向裂缝和倾斜裂缝。水平向裂缝指的是在灌浆连接段端部非剪力键位置处水平走向的裂缝。这种裂缝是由于试件内钢管压曲,内管对浆体的挤压力产生了一个力矩,使端部的部分浆体受拉开裂,产生倾斜角度较小的裂缝。另一种倾斜裂缝是存在于灌浆连接段两端部剪力键位置处倾斜的裂缝。通常此裂缝从内管一个剪力键位置处延伸至外管相邻剪力键位置。该裂缝是由于灌浆连接段剪力键之间的浆体受到剪力和压力共同作用,受拉主应力使浆体截面开裂产生的斜向裂缝。试件受压侧下端部钢管与浆体已经完全脱开,形成局部鼓曲。

图3 位移计布置 图4 柱坐标系 Fig. 3 LVDTs' layout Fig. 4 Column coordinate system

图5 应变片编号含义Fig. 5 Meaning of strain gauges' number

图6 应变片布置Fig. 6 Strain gauges arrangement

图7 试件破坏形态Fig. 7 Failure mode of specimens

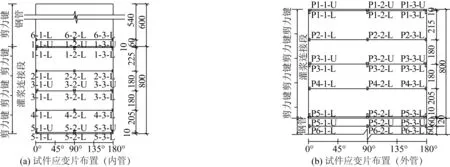

2.2荷载-位移曲线

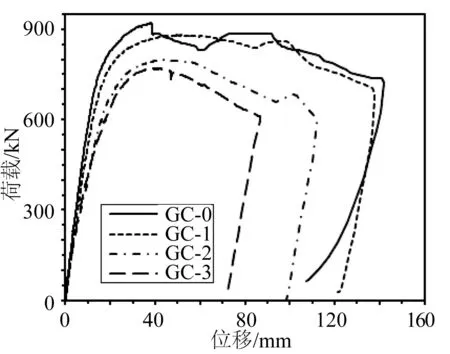

灌浆连接段试件的荷载-位移曲线如图8所示。观察曲线可以发现,各压弯试件的荷载-位移曲线形状基本相似,存在明显的线性段和塑性段,因此,压弯试件的破坏模式为延性破坏。值得注意的是,GC-3试件的下降段处荷载有微小突变,这可能是钢管鼓曲变形使得灌浆连接段底部剪力键从浆体凹槽中脱开引起的。

各试件的屈服荷载、峰值荷载和极限荷载以及相对应的位移值统计如表4所示。图9为轴压比对荷载-位移曲线的影响。图中横坐标为水平位移,纵坐标为水平荷载。由图可得,随着轴压比的增大,灌浆连接段的峰值荷载不断减小,极限位移不断减小。说明轴压比的增大使灌浆连接段水平承载力和延性变差。其中加载曲线屈服位移的确定方法如图10所示,而延性系数μ定义为极限位移Δu与屈服位移Δy的比值,如下式所示:

图8 试件荷载-位移曲线Fig. 8 Load-displacement curves of specimens

试件编号轴压比屈服点峰值荷载点极限位移点Py/kNΔy/mmPmax/kNΔmax/mm0.8Pmax/kNΔmax/mm延性系数μGC⁃00690.1516.95920.2037.92736.16140.778.31GC⁃10.116659.7018.58879.9049.29703.92136.887.37GC⁃20.232598.2821.19797.7044.65638.16107.585.08GC⁃30.348577.4322.39769.9039.06615.9285.223.81

图9 轴压比对荷载-位移关系的影响Fig. 9 Effect of axial compression ratio on load displacement relationship

图10 屈服位移的确定Fig. 10 Definition of yield lateral displacement

2.3荷载-应变关系分析

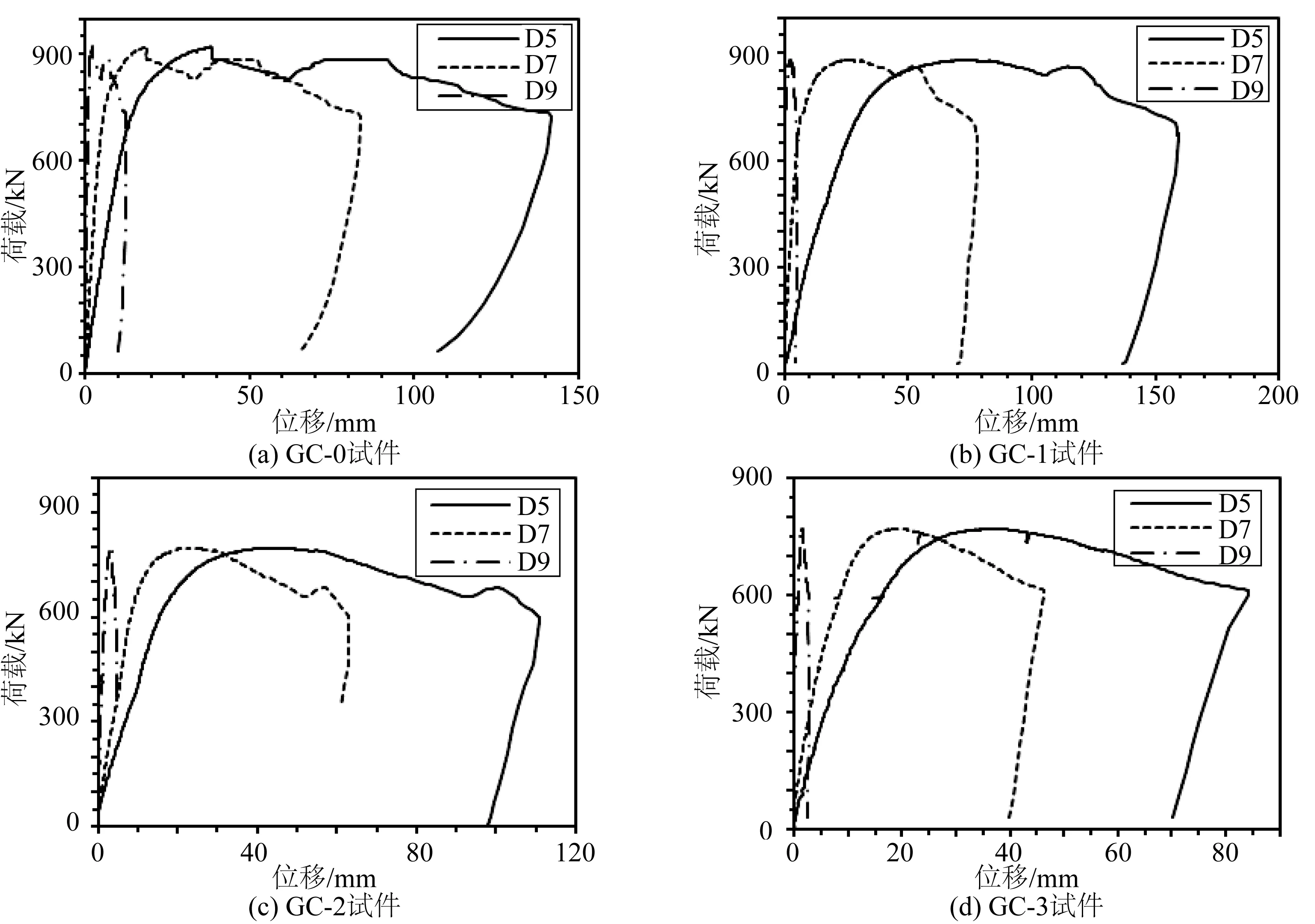

压弯试件荷载-纵向应变分布规律以GC-2试件为例进行说明。GC-2试件的纵向应变分布如图11所示。图中纵坐标为纵向应变测点位置。0 mm处为灌浆连接段上端部,800 mm位置处为灌浆连接段下端部;横坐标为纵向应变片测量的应变。

图11 GC-2试件纵向应变分布Fig. 11 Longitudinal strain distributions of the GC-2 specimen

图12 GC-2试件纵向应变分布Fig. 12 Circumferential strain distributions of the GC-2 specimen

对GC-2试件先施加轴向荷载再进行水平加载,内管θ=0°位置处(受拉侧)纵向应变逐渐从受压转为受拉,内管θ=180°位置处纵向应变则始终保持受压状态。GC-2试件内管纵向应变的分布遵循着上大下小的分布规律,外管受拉侧(θ=0°位置)的应变分布与外管受压侧(θ=180°位置)的应变分布近似对称。在加载的整个过程中,从上至下,荷载从内管逐渐传递到外管。每经过一个剪力键,连接段内钢管的应变都有所减小,这说明每个剪力键对承受弯矩都起到了一定作用。

压弯试件各组环向应变分布规律相似,同样以GC-2试件为例说明压弯试件的环向应变分布规律。GC-2试件环向应变分布如图12所示,其中1-1截面、2-2截面和3-3截面分别位于灌浆连接段内管上端部、中部和下端部。图中应变分布显示1-1截面上的受拉侧的环向应变远大于受压侧。在荷载小于屈服荷载时,1-1截面上应变的分布近似于线性分布。2-2截面受拉侧的环向应变最大值远小于1-1截面受拉侧,而受压侧的环向应变与1-1截面相比近似相等。3-3截面上的环向应变与1-1截面相似。1-1截面与3-3截面位于灌浆连接段上端部和下端部,浆体对端部内钢管的约束较小,因此钢管椭圆化变形较大,而2-2截面位于灌浆连接段中部,浆体和钢管共同抵抗外部荷载且浆体对钢管的约束作用较强,内钢管变形较小,因此2-2截面环向应变要小于1-1截面和3-3截面。

外管截面的应变分布与内管相比有所差异。1-1截面上整个钢管环向应变均为拉应变,且由于钢管发生椭圆化变形,因此θ=90°位置处的环向应变大于θ=0°和θ=180°位置处的环向应变;2-2截面的受压侧的环向应变为压应变,受拉侧的环向应变为拉应变;3-3截面由于受压处钢管鼓曲变形,环向应变远大于其他位置。

3 结 语

通过对一组灌浆连接段试件进行压弯试验并对试验结果进行分析,得到以下结论:

1)水平荷载作用下,轴压比对灌浆连接段的最终破坏模式没有影响,所有压弯试件的最终破坏模式均为试件底部外钢管的鼓屈破坏,灌浆连接段试件具有良好的延性和较高的承载力。

2)随着轴压比不断增大,压弯试件的最大水平承载力不断减小,延性不断减小。

3)灌浆连接段上端部(与钢管相连一侧)的纵向应变分布大于另一端,纵向应力分布并不平均。自上而下,内管的纵向应变不断减小,外管的纵向应变不断增大。

4)灌浆连接段在压弯荷载作用下,灌浆连接段两端部截面的环向应变大于中部截面的环向应变。在两端部截面处,受拉侧的环向应变大于受压侧的环向应变。

[1] LAMPORT W, JIRSA J, YURA J. Grouted pile-to-sleeve connection tests[C]//Proceedings of the Offshore Technology Conference. 1987.

[2] YAMASAKI T, HARA M, TAKAHASHI C. Static and dynamic tests on cementgrouted pipe-to-pipe connections[C]// Proceedings of the Offshore Technology Conference. 1980.

[3] KRAHL N W, KARSAN D I. Axial strength of grouted pile-to-sleeve connections[J]. Journal of Structural Engineering, 1985, 111(4): 889-905.

[4] BILLINGTON C, TEBBETT I. The basis for new design formulae for grouted jacket to pile connections[C]// Proceedings of the Offshore Technology Conference. 1980.

[5] ANDERSEN M S, PETERSEN P. Structural design of grouted connection in offshore steel monopile foundations[C]// Global Wind Power Conference. Chicago: American Wind Energy Association, 2004.

[6] LOTSBERG I, SEREDNICKI A, LERVIK A, et al. Design of grouted connections for monopile offshore structures[J]. Stahlbau, 2012, 81(9): 695-704.

[7] LOTSBERG I. Structural mechanics for design of grouted connections in monopile wind turbine structures[J]. Marine Structures, Elsevier Ltd, 2013, 32: 113-135.

[8] LOTSBERG I. Capacity of cylindrical shaped grouted connections with shear keys summary report[R]. 2012.

[9] STANDARD T. Testing hardened concrete-Part 3: Compressive strength of test specimens[R]. Document No: PN-EN, 2002.

[10] GB/T 50081-2002, 普通混凝土力学性能试验方法标准[S]. 北京: 中国建筑工业出版社, 2003. (GB/T 50081-2002, Standard for test method of mechanical properties on ordinary concrete[S]. Beijing: China Architecture & Building Press, 2003. (in Chinese))

[11] GB/T228-2002, 金属材料室内拉伸试验方法[S]. 北京: 国家标准出版社, 2002. (GB/T228-2002, Metallic materials-tensile testing at ambient temperature[S]. Beijing: Standard Press of China, 2002. (in Chinese))

Experimental study on the compression-bending behavior of grouted connection in offshore wind turbine foundations

CHEN Tao1, ZHANG Chihai1, ZHAO Qi1, WANG Xian1, YUAN Guokai2, LIU Jinchao2

(1. Department of Structural Engineering, Tongji University, Shanghai 200092, China; 2. China Energy Engineering Group Guangdong Electric Power Design Institute Co., Ltd., Guangzhou 510663, China)

P743; TU472.6

A

10.16483/j.issn.1005-9865.2017.03.015

1005-9865(2017)03-0112-07

2016-10-12

国家重点基础研究发展计划(973计划)(2015CB057703)

陈 涛(1980-),男,安徽合肥人,副教授,主要从事结构疲劳性能研究。E-mail:t.chen@tongji.edu.cn