大功率脉冲整流系统半导体元件结温计算与仿真

甯佐清,周书堂

大功率脉冲整流系统半导体元件结温计算与仿真

甯佐清1,周书堂2

(1.武汉船用电力推进装置研究所,武汉430064;2.中国人民解放军驻3303厂军代室,武汉430200)

大功率脉冲式整流系统在特种电气应用行业越来越广泛,单脉冲的功率非常大,合理利用整流元件的浪涌通流特性是整流系统稳定可靠的关键。本文以某超大功率脉冲整流设备应用为背景,提出了一种利用整流元件的浪涌通流特性来计算元件温升的设计方法,并通过仿真验证了方法的正确性。该文对其他脉冲式整流系统半导体器件选型计算有一定的指导作用。

脉冲式 整流系统 浪涌电流 结温

0 引言

随着工业技术的发展,超大功率脉冲式直流电源的应用越来越广泛,如高低开关电器短路试验、脉冲强磁场等领域,单脉冲的功率达到300 MW甚至更高,对于脉冲整流系统整流元件的稳定性和可靠性提出了更高的要求,如何准确计算和分析元件在脉冲式工况下的温升,是系统稳定可靠运行的大前提。本文以某超大功率脉冲式整流系统工程应用项目为背景,对整流元件在脉冲式工作下的温升进行分析,该应用经验对于提高设备的性能甚至整流器的实际应用水平都有一定的现实意义。

1 系统工作特点及元件特性介绍

超大功率脉冲整流系统一般指直流侧输出电流/电压为脉冲形式,单个脉冲的电流达到几十千安或者几百千安,电压为几千伏特的整流系统;系统主电路多采用六脉波桥式整流形式,根据系统对直流电压/电流的需求,通过多个六脉波整流桥的串/并联实现超大功率输出。某超大功率脉冲式整流系统(文中定义为脉冲式硅整流系统)中,要求额定单脉冲为140 kA,1000 V,0.6 s;极限短路工况能承受350 kA,1S系统不损坏;为了满足系统的需求,整流部分单桥臂采用8只KPD-5100 A/6500 V元件并联设计,并采用同相逆并联二极管整流结构。多元件并联的原理图如图1所示。

该脉冲式硅整流系统的额定工况为工作DC140 kA,1000 V,运行0.6 s,停歇7 s,直流输出仿真波形如图2和图3所示;故障状态下要经受短路电流为350 kA,1s而系统不损坏。

脉冲式硅整流系统选用的是普通大功率电力二极管,电流密度大,元件结温高,工艺相对简单,稳定性好。在该整流系统中,由于二极管正向导通电流为脉冲式,且脉冲峰值很大,若元件通流设计按其工作在正向平均电流状态进行,就会使整流系统非常庞大而且失去工程应用意义,所以脉冲式硅整流系统中的元件通流设计必须利用元件的浪涌通流特性进行选择。

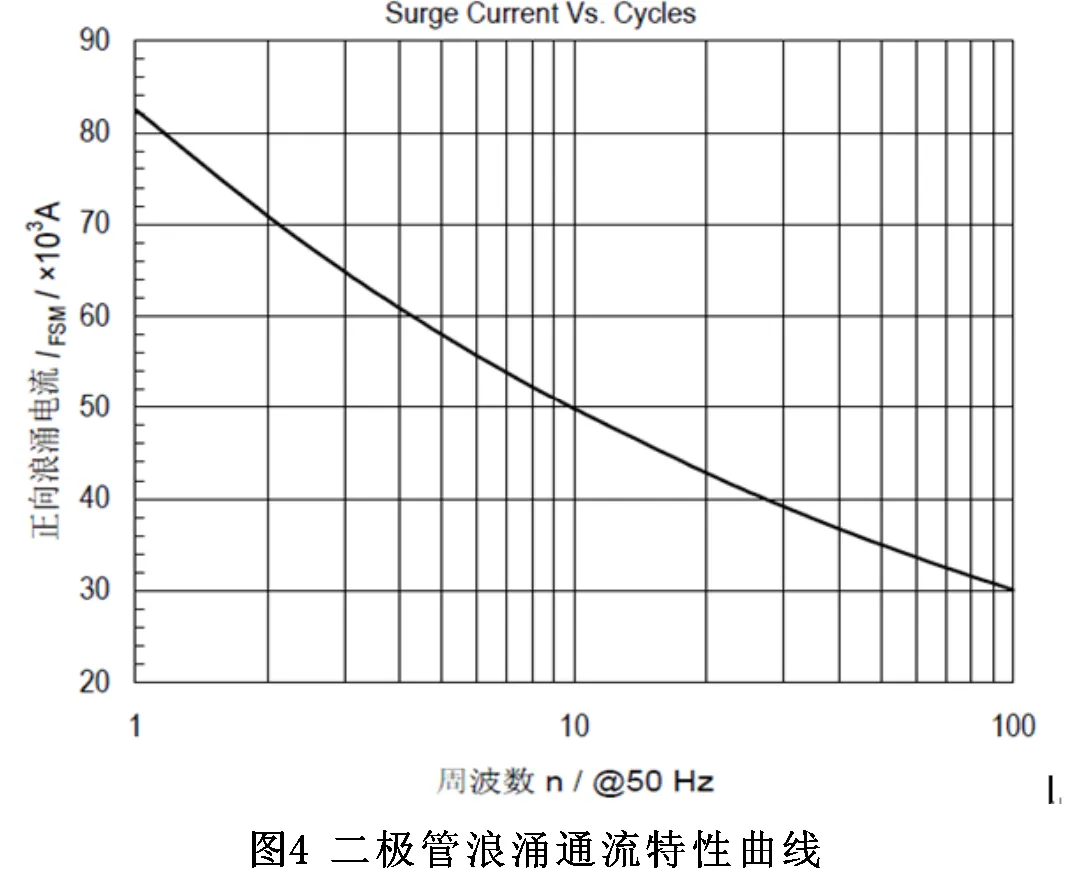

该脉冲式硅整流系统选择的元件型号为ZPD-5100A/6500V,其浪涌通流特性如图4所示。

2 元件通流量及结温计算

2.1 脉冲式通流量计算

该脉冲式硅整流系统的两种工况,根据计算和工程化经验如果系统能满足350 kA,1s不重复的直流短路电流的通流量要求,则肯定能满足140 kA,0.6 s周期脉冲工作下的通流量需求,所以只需要计算直流侧短路电流350 kA,1S的工况下系统元件温升在安全范围内即可。

在直流侧短路电流350kA,1S工况下,根据整流桥通流特性计算出单只元件的通态电流有效值为:

其中:I为直流电流,350 kA;n为并联元件个数,8只;K为并联元件均流系数,取0.85 。为桥臂电流计算系数其计算公式如下:

其中:为导通周期,20 ms;为脉冲导通时间,6.667 ms。

所以单只元件的浪涌峰值为14.85 kA/0.707=21 kA,从图4中可以看到二极管工作1s(50个周波@50 Hz)时能够承受的浪涌电流峰值为35.4 kA,大于元件的实际通态浪涌电流。

单只二极管通态损耗P的计算公式如下:

式中:V为半导体器件门槛电压;I为半导体器件实际工作平均电流,约8.6 kA;I为半导体器件实际工作有效电流;r为半导体器件斜率电阻;为波形系数;相关数据可以查询元件手册。

2.2 二极管结温计算

在超大功率脉冲整流系统中,每只元件是工作在通态浪涌状态下,元件结温计算不能按照常规的结温计算方法进行,应该根据元件的浪涌下的瞬态热阻参数计算,计算公式如下:

其中Z为元件瞬态热阻,取3.1℃/kW;P为二极管元件通态损耗。

在脉冲式整流系统中,二极管元件的热量无法在脉冲周期内有效散失,结温计算也是假设二极管所有热量均不散失的情况下进行等效计算。所以在最大环境温度为40℃的情况下,二极管元件最大结温为129.1℃,小于元件的最大内部等效结温150℃。

3 元件结温仿真

根据以上的相关计算,采用ANSYS软件对二极管元件进行建模;仿真中的边界条件主要分两类,芯片的发热功率和温度的设置。对于发热功率的设置是根据实际工况,将器件的功率以生热率的形式加载到芯片中;对于温度及材料属性设置是将器件初始温度全部设置为40℃,自然冷却。

根据仿真结果可以看到,在直流侧短路电流350 kA工况下,1 s内二极管元件的最大结温在131℃左右,小于元件最大结温150℃,与计算结果基本相符。

4 结论

在超大功率脉冲整流系统中,元件选型及结温计算必须按照元件的通态浪涌特性进行设计,在该脉冲式硅整流系统中,通过计算与仿真验证了该计算方法和设计思路的正确性。合理利用半导体器件的浪涌通流特性,使超大功率脉冲系统的工程化应用更合理,对大容量试验、脉冲强磁场等领域产品的设计提供一定的参考作用。

[1] 王兆安.电力电子技术[M].机械工业初版社,2006.

[2] 兆瓦级脉冲供电用间歇整流装置技术研究(一):新型晶闸管触发策略设计[J].中国机电工程学报,2013,30:58-64.

[3] 陈元初.特种整流电源的均流设计[J].大功率变流技术,2013,2:20-23.

[4] 孙小平. 高性能大功率可控硅整流脉冲电源[J]. 辽阳航空工业学院学报,2003,26:18-25.

[5] 陈炜峰. 电磁脉冲模拟器及其应用研究[J]. 南京: 东南大学博士学位论文, 2007.

Calculation and Simulation of Junction Temperature of Semiconductor in High Power Pulse Rectifier System

Ning Zuoqing1, Zhou Shutang2

(1.Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China;2. PLA’s Military Representatives Office in 3303 Factory, Wuhan 430200 ,China)

High power pulse rectifier system is more widely used in special electrical industry. Because the single pulse of power is very high, the rational use of rectifying elements’ surge current characteristic is the key of the rectification system stability and reliability. Taking a high power pulse rectifier device applications as the background, this paper presents a design method that uses rectifying element surge flowing characteristic to calculate element temperature ,and verifies by simulation method. Also, the paper puts forward some guidance for semiconductor device selection and calculation in other pulse rectifier system.

pulsed; rectifier system; surge current; junction temperature

TM461

A

1003-4862(2017)01-0049-03

2016-06-15

甯佐清(1975-)男,本科。研究方向:开关电器试验系统设计。Email:ningzuoqing712@163.com