两段流化床中半焦催化脱除焦油特性

王芳,曾玺,孙延林,张建岭,唐诗白,余剑,王永刚,许光文

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2中国科学院大学中丹学院,北京 100194;3中国矿业大学(北京)化学与环境工程学院,北京 100083)

两段流化床中半焦催化脱除焦油特性

王芳1,3,曾玺1,2,孙延林1,张建岭1,唐诗白1,余剑1,王永刚3,许光文1

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2中国科学院大学中丹学院,北京 100194;3中国矿业大学(北京)化学与环境工程学院,北京 100083)

针对新提出的流化床两段气化制清洁燃气工艺,利用小型流化床两段反应装置进行焦油脱除实验,比较了热裂解和半焦催化重整对焦油脱除的影响。研究发现,半焦对焦油的催化脱除与反应温度、气体在反应器中的停留时间及半焦的比表面积和孔结构密切相关,在实验操作范围内,随反应温度和停留时间的增加,焦油的脱除效率增加,生成更多的有效气体组分。使用半焦的比表面积越大、孔结构越发达,对煤焦油的催化脱除效果越好。与热裂解效果对比,半焦催化重整不仅能有效脱除焦油,提高有效气体组分的含量,且能明显抑制焦油脱除过程中的积炭生成。基于上述分析,适合流化床两段气化工艺的半焦催化脱除焦油条件为操作温度1000℃、气体在半焦床层中停留时间应该在0.9 s以上。

催化;气化;两段;流化床;热裂解;半焦脱除焦油

Abstract:The fluidized bed (FB) two-stage gasification process has recently been proposed to produce clean fuel.Catalytic tar removal in a mini FB two-stage apparatus was studied by char catalytic reforming technique.It was found that tar removal was strongly related to reaction temperature,gas residence time in tar reformer,and char specific surface area and porous structure.In the range of experimental conditions,increasing reaction temperature and residence time effectively promoted catalytic reforming of tar and generated more useful gas components.Larger specific surface area and more advanced porous structures of char catalysts delivered better effects on catalytic tar removal.Compared to thermal cracking,char catalytic reforming of tar was more effective in tar removal,production of more useful gas components,and better inhabitation of carbon deposition.The study showed that the suitable operational condition for tar removal by char catalyst in FB two-stage gasification process was temperature of 1000℃ and gas residence time above 0.9 s.

Key words:catalysis; gasification; two-stage; fluidized bed; thermal cracking; tar removal by char

引 言

气化技术是煤炭清洁转化的高效利用途径之一,广泛应用于化学品合成、合成氨、工业燃气、冶金还原气生产和煤基多联产等领域,是其核心和关键[1-3]。与高温高压的煤制合成气用气化技术相比,目前国内煤制工业燃气用气化技术多以常压固定床为主,尤其是两段式固定床气化炉,技术水平较低,常存在着生产规模小、放大困难、对小粒径(小于10 mm)碎煤适用性差、碳转化率不高、生成气体中焦油含量高等局限性,亟待开发能处理小粒径碎煤的大规模煤制清洁工业燃气用气化技术。

焦油是煤中低温气化过程中不可避免的液体副产物[4-6]。低温下,煤焦油易与水、焦粉和灰渣等物质黏结在一起,堵塞管道和阀门,腐蚀金属设备,引起催化剂中毒,并带来酚水等二次污染问题,严重影响气化系统的稳定运行[7-12]。目前,常见的焦油脱除方法包括生物法、物理法和化学法[8,13-14]。生物法周期长,效率较低,还有待研究;物理法简单有效,能脱除40%~90%的焦油,然而未能有效利用焦油中的能量,易带来二次污染问题;化学法包括热裂解、部分氧化、催化重整等,其中催化重整脱除效率高、环境污染少、能有效利用焦油的能量,备受关注[15-16]。研究表明,与碱金属、天然矿石催化剂、FCC、活性氧化铝等催化剂相比[17-18],热解和气化过程中产生的半焦优势明显,具有原料来源广,价格低廉,能有效避免S、Cl和金属元素等物质引起的催化剂中毒,且失活后直接进入气化炉气化不用考虑活化和再生等优势[19-20],逐渐成为研究的热点。

Sun等[21]利用固定床反应器考察500~700℃范围内半焦脱除焦油的效果发现,反应温度对焦油的脱除效果影响很大,在500~600℃温度范围内,半焦对轻质焦油催化效果较好;随着温度升高(600~700℃),半焦对重质焦油的脱除效果增强。Li等[22]在固定床反应器上考察商业活性炭对萘的催化重整性能发现,在含蒸汽和H2气氛下,当气体在活性炭层内的停留时间大于 0.2 s时半焦对萘的催化脱除效果明显。Yu等[23]利用固定床反应器考察了400~650℃温度范围内半焦对垃圾热解挥发分的重整作用,发现高温有利于半焦对焦油的催化重整作用。在 650℃时,半焦能有效提高有效气体的组分,且能改善优品的品质。虽然文献中关于半焦催化焦油的研究较多,但所用装置多为固定床反应器,所用半焦大多为商业化活性炭或自制半焦,未将半焦来源、半焦使用后处理方法与具体的气化工艺相结合,将会影响其在实际气化工艺中的应用。

鉴于煤制工业燃气用气化技术的要求和半焦对焦油的催化重整特性,中国科学院过程工程研究所提出了流化床两段气化技术,该技术基于解耦思想将煤气化过程分为煤热解/部分气化和半焦气化两个子过程,并分别在鼓泡流化床热解/部分气化反应器和输送床气化炉中实现,如图1所示。燃料在热解器中进行干燥/热解/部分气化,生产的全部产物(可燃气体、半焦和焦油)进入输送床内进行半焦气化,同时利用床内高温半焦对焦油的催化重整作用来脱除焦油,进而生产出焦油含量较低的洁净工业燃气[24-25]。

图1 流化床两段气化技术流程Fig.1 Schematic diagram of newly proposed fluidized bed two-stage gasification

针对该新开发的流化床两段气化技术,本文利用小型流化床两段反应装置考察了第1段流化床热解器内生成半焦在第2段反应器中对热解焦油的催化脱除性能,系统考察了半焦催化脱除过程中的操作温度、停留时间、半焦特性等因素对焦油的催化脱除性能,并与热裂解作用进行对比,以确定合适的半焦催化脱除焦油操作条件,为流化床两段气化工艺的研发提供技术支撑。

1 实验部分

1.1 实验原料

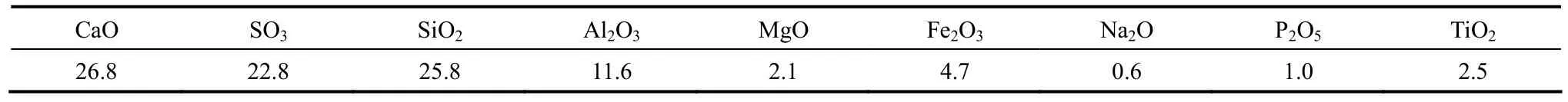

实验用胜利褐煤的工业、元素和灰分分析如表1和表2所示。实验前,原煤经机械粉碎和筛分,选取粒径为0.5~1.0 mm范围内的煤颗粒,并在空气干燥箱中烘干(105℃)2 h后备用。实验用半焦样品的粒径范围为0.5~1.0 mm。

1.2 实验装置及流程

半焦催化脱除焦油实验在小型流化床两段反应装置上进行,如图2所示,装置主要包括加料系统、气体供应系统(N2、O2、水蒸气)、流化床热解反应器、流化床焦油重整反应器、电加热系统、样品收集和净化系统等单元。上下段流化床反应器均为耐高温不锈钢材质,采用电加热方式进行供热。在上下两段反应器的出口处均设计有气体出口和样品采集装置。为防止含焦油气体冷凝,上下两段反应器的连接管路和各个反应器出口的管道均有保温措施。气体净化系统由冷凝器和焦油洗瓶两部分组成。

实验前,先由下段流化床反应器制备半焦,半焦的性质因操作条件的不同而异。实验时,先将上下两段反应器升高到指定温度,下段反应器的操作温度为800℃,当量空气系数为0.14,水蒸气和煤的比为0.12,下段装置稳定后打开加料机,生成的高温热解气通过旁路排出;待热解过程稳定后,在预先用氮气保护的上段反应器中加入半焦颗粒(热裂解实验不用半焦),随后将热解气由旁路切换通入到上段反应器中,开始半焦催化脱除实验,实验过程中煤和半焦分别在两个反应器中呈流化状态;上段稳定后,打开样品采集系统,利用低温丙酮溶液收集焦油和气体,每次稳定运行时间约60 min;实验结束后,关闭反应装置,收集上下两段反应器中的半焦样品,分析气体组分,计算焦油产率。

图2 流化床两段反应装置流程Fig.2 Schematic diagram of adopted two-stage reactionsystem

1.3 产物分析

表1 实验用煤的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal used in experiments

表2 实验用煤的灰分分析Table 2 Ash analysis of coal used in experiment/%(mass)

气体组成采用多通道微型气相色谱(Agilent 3000)进行分析,其采样频率为 2.5 分钟/次,误差小于 1%。测试前,用标准气体对色谱进行校正。半焦比表面积和孔结构采用全自动真空物理吸附仪(美国麦克公司,ASAP2020HD88)进行分析,吸附介质为77 K的低温液氮,比表面积采用BET方法分析。实验收集的焦油-丙酮溶液经过滤脱尘、无水硫酸镁脱水处理30 min、过滤杂质和硫酸镁后,利用真空旋转蒸发仪将溶液进行减压蒸馏,将丙酮和焦油分离,进而收集焦油样品并计量[26]。焦油的组分及其含量通过模拟蒸馏专用气相色谱(Agilent 7890A)进行分析,载气为高纯N2(99.999%)。

2 结果与讨论

2.1 焦油热裂解特性

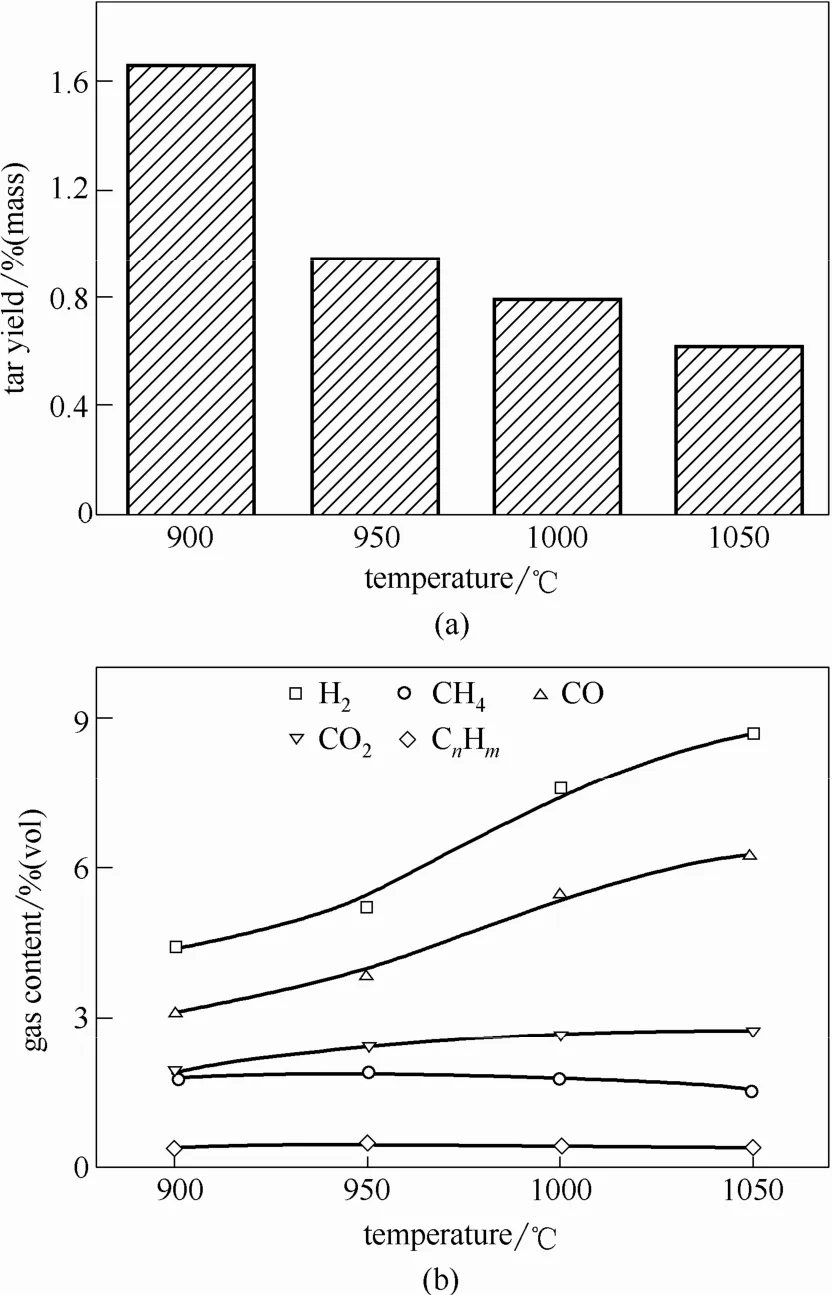

图3展示了上段高温热裂解作用(没有半焦床层)对下段生成焦油的脱除情况和气体组成的影响。随热裂解温度升高,焦油产率迅速下降,脱除效率不断提高。上段出口处 H2和 CO含量明显增加,CO2的含量在高于1000℃后变化不大,CH4和CnHm含量先增加后减小,在950℃时有最大值。高温下,焦油发生二次热分解反应,煤焦油中脂肪侧链、含氧官能团和小分子化合物裂解,生成不凝性气体和轻质焦油,而大分子化合物进一步缩聚,生成积炭和重质组分。此外,高温下,焦油热裂解生成的CH4和CnHm也会在高温下裂解,进一步生成H2和积炭,造成CH4和CnHm含量有所下降[27-28]。

图3 热裂解对焦油脱除和气体组分的影响Fig.3 Tar yield and gas composition under different thermal cracking temperature

2.2 半焦对焦油的催化重整特性

图4 温度对焦油脱除和气体组分的影响Fig.4 Tar content and gas composition under different temperature

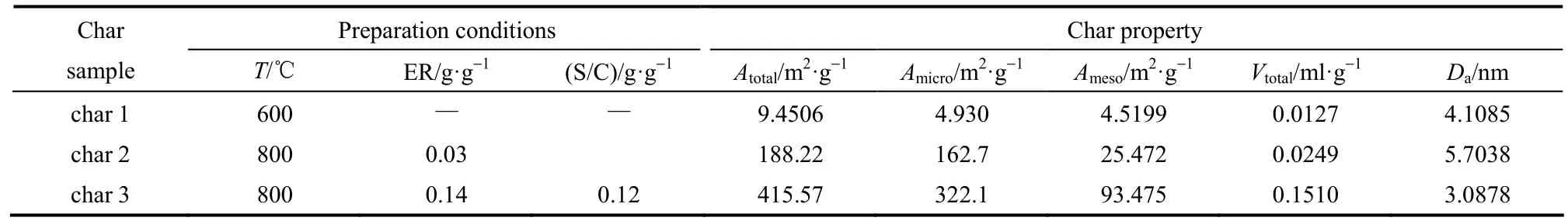

半焦对焦油的催化重整实验在上段反应器中进行,实验用半焦的比表面积为415.57 m2·g−1(制备条件和半焦性质如表3中半焦样品3所示),静态床高为5 cm左右,气体通过床层的停留时间约为0.6 s。图4展示了不同温度条件下半焦床层对焦油的催化重整效果,加入半焦后,随反应温度的升高,焦油产率在初始阶段(900~950℃)急剧下降;当反应温度高于 950℃时,焦油产率的降低幅度减小;气体分析发现,随反应温度升高(900~1000℃),H2和CO的含量增加明显,CO2和CnHm的含量略微减少,而CH4的含量变化不大。当高温焦油蒸气通过半焦床层时,被多孔的半焦颗粒吸附并发生催化重整作用,生成更多的自由基碎片,进一步促进芳香环类化合物的分解,生成大量的气体组分,并抑制其发生缩聚反应,生成大量的H2和CO[29]。实验发现,当温度高于1000℃时,H2和CO的变化不明显。这与文献报道的随温度升高,H2和CO浓度持续增加有一定的差异[30]。相对于固定床反应器,在流化床中半焦颗粒的孔隙率较大,当反应温度升高到一定程度后,含焦油的热解气加速通过半焦床层,与半焦颗粒的接触时间缩短,脱除效果增加不明显。

表3 实验用半焦样品在使用前和使用后的孔结构分析Table 3 Property of fresh and spent chars used for tar reforming experiments

图5考察了反应温度为1000℃时,焦油在上段反应器中停留时间对焦油脱除效果的影响。通过增加半焦床层的高度(0~14 cm),气体停留时间在0~1.2 s范围内改变。结果表明,随停留时间的增加,半焦对焦油的催化重整能力增强,焦油产率迅速下降。例如当停留时间从0.3 s延长到0.9 s时,焦油的产率从0.5%降低到0.27%;继续增加停留时间(大于0.9 s),焦油的产率下降非常有限。对应的气体分析发现,延长停留时间(0.3~0.9 s),特别有利于H2和CO的生成,而造成大分子物质CnHm浓度的降低;继续增加停留时间(大于0.9 s),气体组分变化不明显。半焦中碱金属、碱土金属等对焦油有较好的催化作用,在一定范围内,停留时间越长,其对焦油的催化重整越充分,对气体品质的改善效果越明显[31]。

图5 停留时间对焦油脱除和气体组分的影响Fig.5 Tar content and gas composition under different gas residence time through char layer

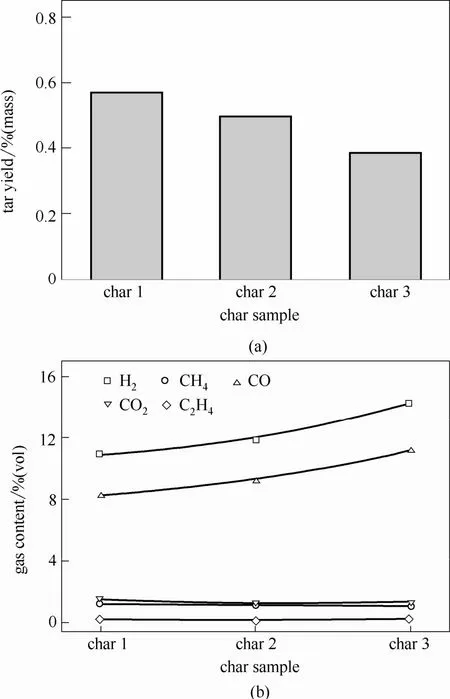

图6 不同比表面积半焦样品对焦油脱除性能的影响Fig.6 Effect of char with different surface area on tar removal

图6展示了不同比表面积半焦对焦油的催化重整效果。随着比表面积的增加,焦油的产率逐渐降低,且比表面积越大,效果越明显。例如经过半焦样品1(比表面积 9.4506 m2·g−1)、半焦样品 2(比表面积188.22 m2·g−1)和半焦样品 3(比表面积 415.57 m2·g−1)的催化重整后,焦油的产率(质量分数)分别为0.575%、0.50%和0.386%。半焦的比表面积越大,对焦油的吸附能力越强,焦油在半焦孔道中的停留时间更长,焦油的催化脱除效果更好。对气体组分分析发现,不同比表面积的半焦对气体组分的影响非常显著,尤其是H2和CO的含量。例如随着半焦比表面积的增加(对于半焦样品1和半焦样品3),其对焦油催化重整后H2和CO的含量分别从11.2%提高到14.3%和从8.3%提高到10.0%左右。

2.3 热裂解和半焦催化重整脱焦油性能比较

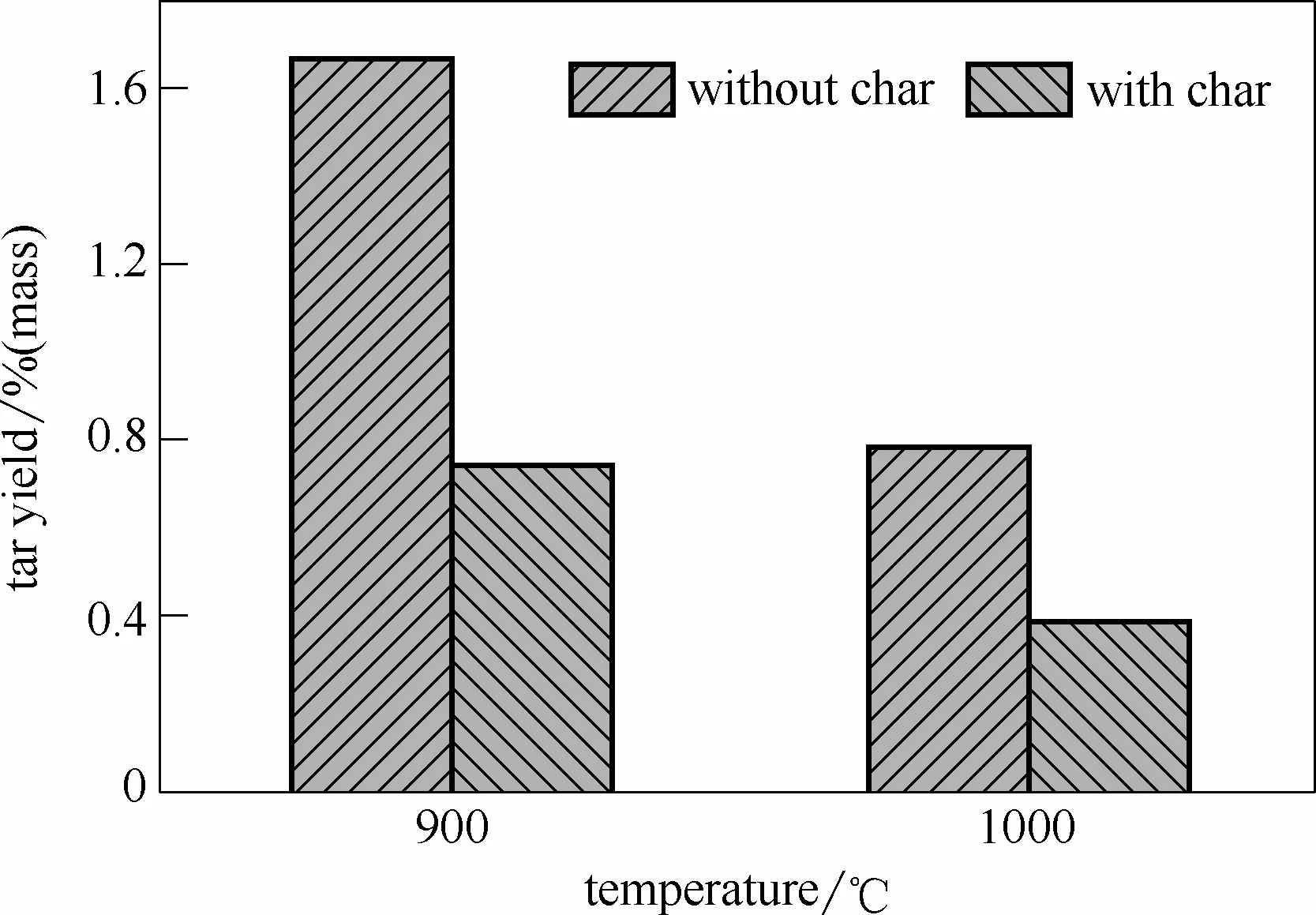

热裂解和催化重整是两种脱除焦油的典型热化学方法,其反应途径和脱除效果有明显的差异。图7展示了900℃和1000℃条件下热裂解和催化重整对焦油脱除效果。对比发现,无论是热裂解还是催化重整,反应温度都有重要的影响。随着温度的提高,焦油的脱除效率提高。对比同样温度下的热裂解和催化重整的脱除效果发现,半焦床层对焦油的催化重整效果明显较热裂解强,脱除后焦油的产率约为热裂解的1/2。

图7 热裂解和催化重整对焦油脱除的影响Fig.7 Effect of thermal cracking and catalytic reforming by char on tar removal

图8展示了热解段的焦油、1000℃下热裂解和半焦催化作用条件下焦油样品的模拟蒸馏分析结果。经半焦催化重整后,样品中主要以轻油和酚油为主,其轻质组分更多;而同样温度下热裂解制得的焦油样品轻质组分很少,主要是高于 230℃的馏分,尤其是洗油、蒽油和沥青,组分明显较催化重整后的焦油重。将热裂解、催化脱除后的焦油与初始热解焦油对比发现,催化重整不仅能有效催化重整热裂解中的重质组分,也能有效脱除焦油中的轻质组分,尤其是洗油和蒽油。这与文献中报道的高温下半焦催化重整对重质焦油作用明显有较大的差异[21]。

图8 热裂解和催化重整后生成的焦油馏分分析Fig.8 Property of tar under different conditions tested by high temperature gas chromatography

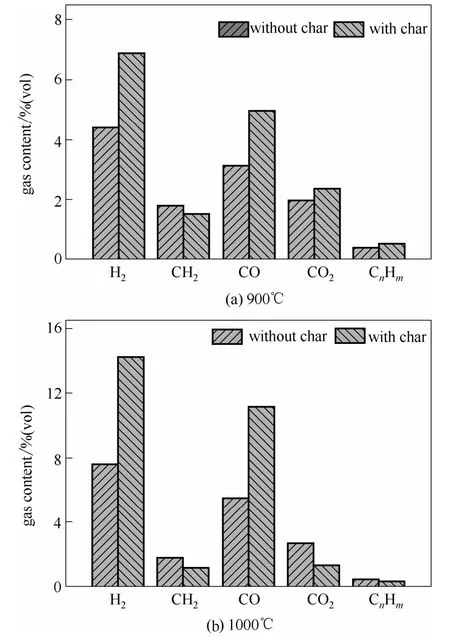

图9比较了900和1000℃条件下焦油热裂解和催化重整过程中气体组分的变化。升高温度后,焦油二次反应加剧。因此,无论是热裂解还是催化重整,生成气体中的H2和CO的量都急剧增加。相对于热裂解,相同温度下半焦催化重整更能有效地提高气体的有效成分。这主要与两种焦油脱除途径中发生的化学反应差异有关,热裂解过程中焦油大分子缩聚现象严重,而催化重整过程中,焦油大分子化合物缩聚反应受到明显的抑制[29-30]。

上述分析表明,在半焦催化重整焦油过程中,焦油中大分子芳环类化合物能被催化降解,大分子化合物之间的缩聚反应受到抑制。而在焦油热裂解过程中,焦油大分子化合物的支链结构被裂解,剩余的大分子化合物很容易发生缩聚反应。

3 结 论

在小型流化床两段反应装置上进行了焦油脱除实验,比较了热裂解和半焦催化重整对焦油脱除的影响,并考察了不同温度、催化重整停留时间、半焦孔结构对焦油脱除和生成气体组分的影响,得到如下结论。

图9 热裂解和催化重整脱除焦油过程中气体组分的变化Fig.9 Variation of gas components during tar thermal cracking and catalytic reforming

(1)与热裂解相比,半焦催化重整更能有效地脱除焦油。热裂解脱除焦油过程以缩聚反应为主,生成的焦油重质组分较多;而使用半焦后缩聚反应受到抑制,焦油被重整生成了很多小分子物质,有利于进一步脱除。

(2)对比热解焦油和半焦催化作用后的焦油组分发现,半焦的催化作用具有很强的选择性,不仅对重质组分(沥青)有效,且对轻质组分中的洗油和蒽油组分同样显著。

(3)半焦比表面积和孔道结构对焦油脱除效果的影响很大,半焦的比表面积越大,孔道结构越发达,催化脱除焦油的效果越好。针对两段气化过程上游的热解反应器,有氧含蒸气气氛下生成的半焦更加有利于下游焦油的脱除。

(4)基于上述分析,适合流化床两段气化工艺的半焦催化脱除焦油条件为操作温度1000℃、气体在半焦床层中停留时间大于0.9 s。

[1]谢克昌.新一代煤化工和洁净煤技术利用现状分析与对策建议[J].中国工程科学,2003,5(6): 15-24.XIE K C.Status and suggestion for modern coal chemical industry and clean coal technology[J].Engineering Science,2003,5(6): 15-24.

[2]张润楠,范晓晨,贺明睿,等.煤气化废水深度处理与回用研究进展[J].化工学报,2015,66(9): 3341-3349.ZHANG R N,FAN X C,HE M R,et al.Research progress on deep treatment and reclamation of coal gasification waste water[J].CIESC Journal,2015,66(9): 3341-3349.

[3]唐宏青.煤化工工艺技术评述与展望——煤气化技术[J].燃料化学学报,2001,29(1): 1-5.TANG H Q.Perspectives for R&D in coal chemical industry[J].Journal of Fuel Chemistry And Technology,2001,29(1): 1-5.

[4]贺永德.现代煤化工技术手册[M].北京: 化学工业出版社,2004:351-354.HE Y D.Modern Coal Chemical Industry Technical Manuals[M].Beijing: Chemical Industry Press,2004: 351-354.

[5]柳宇,许桂英,宋健斐,等.石油焦对生物质气化中焦油裂解的影响[J].化工学报,2010,61(9): 2494-2498.LIU Y ,XU G Y ,SONG J F,et al.Effect of petroleum coke on tar cracking in biomass gasification process[J].CIESC Journal,2010,61(9): 2494-2498.

[6]TURSUN Y,XU S P,WANG G Y,et al.Tar formation during co-gasification of biomass and coal under different gasification condition[J].Journal of Analytical and Applied Pyrolysis,2015,111:191-199.

[7]吴娟,陈海军,朱跃钊,等.基于回收理念的生物质燃气焦油脱除研究进展[J].化工进展,2013,32(9): 2099-2105.WU J,CHEN H J,ZHU Y Z,et al.Biomass producer gas tar removal technology based on recovery idea[J].Chemical Industry and Engineering Progress,2013,32(9): 2099-2105.

[8]张书,陈宗定,徐敏,等.煤气化焦油脱除/催化重整技术研究进展[J].煤炭科学技术,2014,42(1): 106-111.ZHANG S,CHEN Z D,XU M,et al.Review on technology development for tar removal/catalytical reforming during coal gasification[J].Coal Science and Technology,2014,42(1): 106-111.

[9]杨玉琼,梁杰,宣俊.生物质焦油处理方法的国内研究现状及进展[J].化工进展,2011,30(1): 411-413.YANG Y Q,LIANG J,XUAN J.Domestic research present situation and development of biomass tar removal method[J].Chemical Industry and Engineering Progress,2011,30(1): 411-413.

[10]吴正舜,粟薇,吴创之,等.生物质气化过程中焦油裂解的工业应用研究[J].化学工程,2006,34(10): 67-70.WU Z S,SU W,WU C Z,et al.Study on industrial application of tar cracking in biomass gasification[J].Chemical Engineering (China),2006,34(10): 67-70.

[11]吴文广,罗永浩,陈祎,等.两段式固定床反应器中焦油脱除的实验研究[J].燃料化学学报,2012,40(2): 177-183.WU W G,LUO Y H,CHEN Y,et al.Experimental study on tar destruction in a two-stage fixed-bed reactor[J].Journal of Fuel Chemistry and Technology,2012,40(2): 177-183.

[12]赵善辉,罗永浩,苏毅,等.部分氧化对焦油模型化合物苯酚转化的机理[J].化工学报,2013,64(10): 3790-3796.ZHAO S H,LUO Y H,SU Y,et al.Reaction mechanism for partial oxidation of biomass tar[J].CIESC Journal,2013,64(10): 3790-3796.

[13]吴悠,赵立欣,孟海波,等.生物质热解焦油脱除方法研究进展[J].化工环保,2016,36(1): 17-21.WU Y,ZHAO L X,MENG H B,et al.Research progresses on removal of tar in biomass pyrolysis[J].Environmental Protection of Chemical Industry,2016,36(1): 17-21.

[14]孙云娟,蒋剑春.生物质气化过程中焦油的去除方法综述[J].生物质化学工程,2006,40(2): 31-35.SUN Y J,JIANG J C.A review of measures for tar elimination in biomass gasification processes[J].Biomass Chemical Engineering,2006,40(2): 31-35.

[15]杜卡帅,杨国华,于春令.生物质或煤气化焦油脱除研究进展[J].环境工程,2011,29(6): 65-69.DU K S,YANG G H,YU C L.Advances in the research on the removal of tar in biomass or coal gasification[J].Environmental Engineering,2011,29(6): 65-69.

[16]ANIS S,ZAINAL Z A.Tar reduction in biomass producer gasviamechanical,catalytic and thermal methods: a review[J].Renewable and Sustainable Energy Reviews,2011,15(5): 2355-2377.

[17]李双明,于春令,刘章科,等.生物质气化焦油催化裂解研究[J].中国水运,2011,11(4): 238-239.LI S M,YU C L,LIU Z K,et al.Research on tar catalytic cracking in biomass gasification[J].China Water Transport,2011,11(4): 238-239.

[18]刘殊远,汪印,武荣成,等.热态半焦和冷态半焦催化裂解煤焦油研究[J].燃料化学学报,2013,41(9): 1041-1049.LIU S Y,WANG Y,WU R C,et al.Research on coal tar catalytic cracking over hotin-situchars[J].Journal of Fuel Chemistry and Technology,2013,41(9): 1041-1049.

[19]ZHANG L X,MATSUHARA T,KUDO S,et al.Rapid pyrolysis of brown coal in a drop-tube reactor with co-feeding of char as a promoter of in situ tar reforming[J].Fuel,2013,112: 681-686.

[20]CHOI Y K,CHO M H,KIM J S.Steam/oxygen gasification of dried sewage sludge in a two-stage gasifier: effects of the steam to fuel ratio and ash of the activated carbon on the production of hydrogen and tar removal[J].Energy,2015,91: 160-167.

[21]SUN Q S,YU S,WANG F C,et al.Decomposition and gasi fi cation of pyrolysis volatiles from pine wood through a bed of hot char[J].Fuel,2011,90(3): 1041-1048

[22]MIN Z H,YIMSIRI P,ASADULLAH M,et al.Catalytic reforming of tar during gasification(Ⅱ): Char as a catalyst or as a catalyst support for tar reforming[J].Fuel,2011,95(7): 2545-2552.

[23]YU G T,FENG Y H,CHEN D Z,et al.In situreforming of the volatile by char during sewage sludge pyrolysis[J].Energy Fuels,2016,30: 10396-10403.

[24]ZENG X,DONG Y P,WANG F,et al.Fluidized bed two-stage gasification process for clean fuel gas production from herb residue:fundamentals and demonstration[J].Energy Fuels,2016,30:7277-7283.

[25]ZENG X,SHAO R Y,WANG F,et al.Industrial demonstration plant for the gasification of herb residue by fluidized bed two-stage process[J].Bioresource Technology,2016,206: 93-98.

[26]ZHOU Q,ZOU T,ZHONG M,et al.Lignite upgrading by multi-stage fluidized bed pyrolysis[J].Fuel Processing Technology,2013,116: 35-43.

[27]KAEWPANHA M,GUAN G Q,MA Y F,et al.Hydrogen production by steam reforming of biomass tar over biomass char supported molybdenum carbide catalyst[J].International Journal of Hydrogen Energy,2015,40(25): 7974-7982.

[28]FUENTES-CANO D,GÓMEZ-BAREA A,NILSSON S,et al.Decomposition kinetics of model tar compounds over chars with different internal structure to model hot tar removal in biomass gasification[J].Chemical Engineering Journal,2013,228: 1223-1233.

[29]SHEN Y F.Chars as carbonaceous adsorbents/catalysts for tar elimination during biomass pyrolysis or gasification[J].Renewable and Sustainable Energy Reviews,2015,43: 281-295.

[30]LIU S Y,WANG Y,WU R C,et al.Fundamentals of catalytic tar removal overin situandex situchars in two-stage gasification of coal[J].Energy & Fuels,2014,28(1): 58-66.

[31]GóMEZ-BAREA A,OLLERO P,LECKNER B.Optimization of char and tar conversion in fluidized bed biomass gasifiers[J].Fuel,2013,103: 42-52.

Characteristics of char catalytic reforming of tar in two-stage fluidized bed

WANG Fang1,3,ZENG Xi1,2,SUN Yanlin1,ZHANG Jianling1,TANG Shibai1,YU Jian1,WANG Yonggang3,XU Guangwen1

(1State Key Laboratory of Multi-phase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing100190,China;2Sino-Danish College,University of Chinese Academy of Sciences,Beijing100194,China;3School of Chemical and Environmental Engineering,China University of Mining & Technology-Beijing,Beijing100083,China)

TQ 546.2

A

0438—1157(2017)10—3762—08

10.11949/j.issn.0438-1157.20170651

2017-05-19收到初稿,2017-06-23收到修改稿。

联系人:曾玺。

王芳(1987—),女,博士,助理研究员。

国家自然科学基金项目(U1302273);国家科技支撑计划项目(2014BAC26B04)。

Received date:2017-05-19.

Corresponding author:ZENG Xi,xzeng@ipe.ac.cn

Foundation item:supported by the National Natural Science Foundation of China (U1302273) and the National Key Technology R&D Program(2014BAC26B04).