附壁风筒径向流量比及抽尘距离对综掘工作面隔尘风幕的影响

王昊,程卫民,孙彪,于海明

附壁风筒径向流量比及抽尘距离对综掘工作面隔尘风幕的影响

王昊1,2,程卫民1,2,孙彪1,2,于海明1,2

(1山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东青岛 266590;2山东科技大学矿业与安全工程学院,山东青岛266590)

为明确附壁风筒径向流量所占压风总量的比例及抽风筒的抽尘距离对综掘区域隔尘风幕形成及隔尘效果的影响,以蒋庄煤矿3下610综掘工作面为研究对象,运用Ansys CFD软件对附壁风筒径向流量比例为50%~90%、抽尘距离为2~5m条件下的风流运移及粉尘逸散情况进行数值模拟分析。结果显示,径向流量比例的增加、抽尘距离的降低,有利于在综掘区域形成有效隔尘风幕。针对3下610综掘工作面及与其生产条件相似的其他煤矿综掘工作面,当径向流量比例为80%、抽尘距离为2m以及径向流量比例为90%、抽尘距离为2~3m时,能够形成有效隔尘风幕并将高浓度粉尘阻隔于距迎头7.5m以内的空间范围内。现场实测数据表明,风流运移模拟结果与风流实测结果基本一致、风流流速平均相对误差低于13%,模拟结果较为准确。最优风幕参数条件下,距迎头7m实测断面处,平均总尘浓度降至18.6mg/m3,平均呼尘浓度降至8.1mg/m3,隔尘效果较为明显。

附壁风筒;径向流量比例;抽尘距离;风幕隔尘;数值模拟

长期以来,煤炭是我国重要的基础能源。近年,随着煤矿综合机械化掘进水平的提高,综掘作业区域粉尘污染危害也愈发突出。煤尘因其固有理化特性使之在一定浓度条件下具有燃烧爆炸危险,同时还导致长期接尘的作业人员罹患尘肺病。据统计,仅2000—2015年,全国就发生煤尘爆炸事故14起,致使483人遇难。与此同时,国家卫生计生委疾病预防控制局发布的数据显示,截至2014年底,国内已累计报告职业病853662例,其中尘肺病为776300例,占全国报告职业病例数的90.94%。

通风除尘是煤矿综掘作业广泛采用的粉尘防治手段。国内外学者提出,在传统长压短抽局部通风系统基础上利用附壁风筒形成风幕阻隔粉尘在综掘区域的弥散,能够弥补传统长压短抽系统风筒位置及风量要求的缺陷,是行之有效的控除尘方法,并对风幕隔尘技术开展了研究及应用。现有研究成果主要集中于以下4个方面:①风幕形成作用机理分析[1-3];②附壁风筒结构改进及技术体系构建[4-6];③单一通风条件下附壁风筒隔尘效果验 证[7-8];④附壁风筒现场应用安设位置参数优 化[9-10]。然而,综掘区域有效隔尘流场的形成受诸多因素影响,尤其是附壁风筒的径向流量比例(附壁风筒径向风量/压风筒风流总量)以及抽风筒的抽尘距离。现有研究成果尚未对上述两种因素影响下的隔尘风幕流场变化及其隔尘效果进行研究分析,导致附壁风筒的现场应用均凭借主观经验,缺乏理论依据,应用效果欠佳。为此,本文作者以蒋庄煤矿3下610综掘工作面为研究对象,利用Ansys CFD软件,数值模拟分析二者影响下综掘区域隔尘风幕的流场变化及其隔尘效果,在此基础上进行工程应用,以期能够得到适用于3下610综掘工作面及与其生产条件相似的其他综掘工作面的风幕隔尘最优参数,为风幕隔尘技术的合理应用提供理论借鉴。

1 数学模型

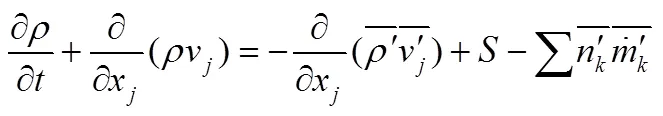

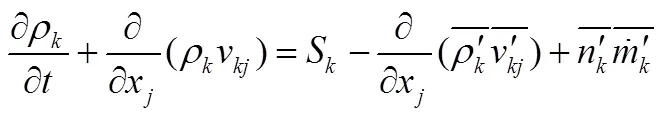

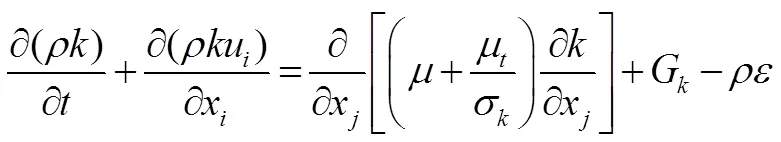

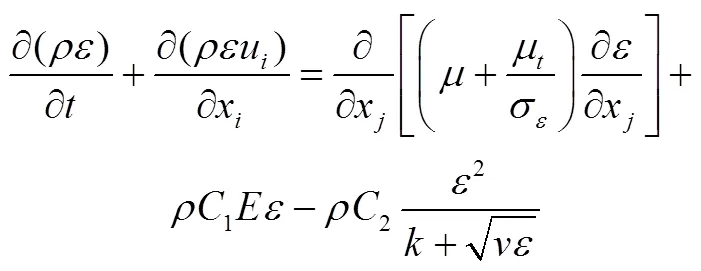

综掘工作面风流场及粉尘场的运移均为湍流流动,基于气粒两相流理论及风流-粉尘流动特性,建立了能够阐释综掘工作面风流场及粉尘场运移的时均方程组,见式(1)~式(5)[11-14]。

气相连续方程

颗粒相连续方程

气相动量方程

颗粒相动量方程

方程——湍流动能方程

2 几何模型及边界条件

2.1 几何模型

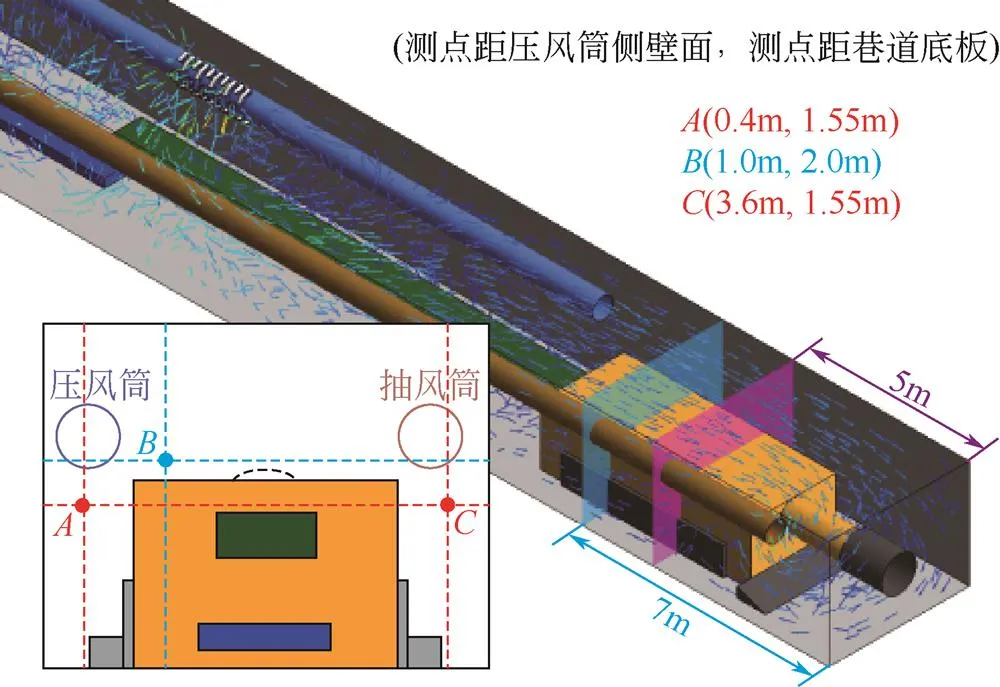

为准确反映风流-粉尘流场在综掘区域运移状态的变化,参照蒋庄煤矿3下610综掘工作面实际生产状况,运用Solidworks软件构建其等比例几何模型,如图1所示。该模型包括综掘巷道、综掘机、压风筒、抽风筒、附壁风筒、桥式转载机及胶带输送机7部分。其中,综掘巷道为长35m、宽4m、高3.1m的长方体。综掘机结构包括长6m、宽2.4m、高1.7m的长方体机体,长1.8m、直径0.8m的圆柱体截割臂,长1.2m、直径1m的截割头,底盘。压风筒及抽风筒均为直径0.6m、中轴线距底板2.1m的圆柱体,压风筒的轴向出风口距迎头10m,抽风筒的抽风口分别距迎头2~5m。附壁风筒根据实物分别设置A、B两种类型的径向出风条隙(A类型径向出风条隙——将半圆筒体三等分,取边侧两道开弧长为π/3、宽0.05m的孔隙;B类型径向出风条隙——将半圆筒体五等分,取边侧两道及中间一道弧长为π/5、宽0.05m的孔隙)。转载机及输送机均设置于综掘机机体后部。图1中,坐标方向表示由巷道末端指向迎头,方向表示由巷道底板指向顶板,方向表示由巷道压风侧指向抽风侧。

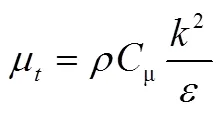

2.2 边界条件

将不同抽尘距离的3下610综掘工作面几何模型导入Ansys CFD软件划分网格并在Ansys Fluent中设置基本边界条件,如图2所示。将压风筒轴向出风口,附壁风筒径向出风条隙,抽风筒抽尘口定义为VELOCITY_INLET,综掘巷道末端断面定义为PRESSURE_OUTLET,综掘迎头定义为Dust Source,其他面均定义为standard WALL。

经实测,3下610综掘工作面压风量约为250m3/min,除尘风机额定处理风量为400m3/min。为确保附壁风筒径向出风条隙的出风量能够在巷道内形成有效径向风流场,并仍有部分风流由压风筒轴向出风口吹出以排除迎头有毒有害气体,设置附壁风筒径向流量比例为50%~90%。根据径向流量比例的设置,分别对附壁风筒的径向出风条隙及压风筒的轴向出风口赋予不同的风量参数,具体参数设置如表1所示,抽风筒抽尘风速固定为23.58m/s。

3 数值模拟分析

结合3下610综掘工作面实际工况,通过上述数学及几何模型的建立,运用Ansys-Fluent软件对不同附壁风筒径向流量比例(50%~90%)及不同抽尘距离(2~5m)作用下的风流运移及粉尘逸散情况进行模拟分析。

图1 3下610综掘工作面几何模型

图2 几何模型网格及其边界条件

表1 轴向及径向风量、风速参数设置

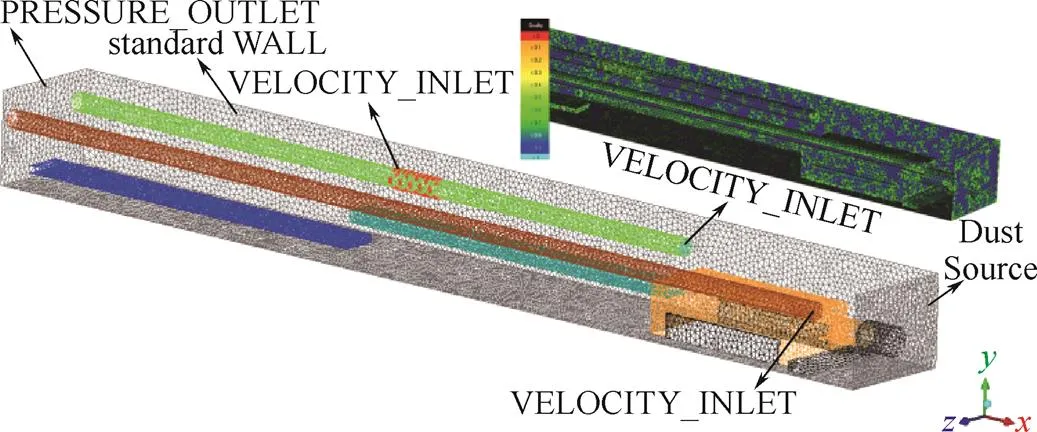

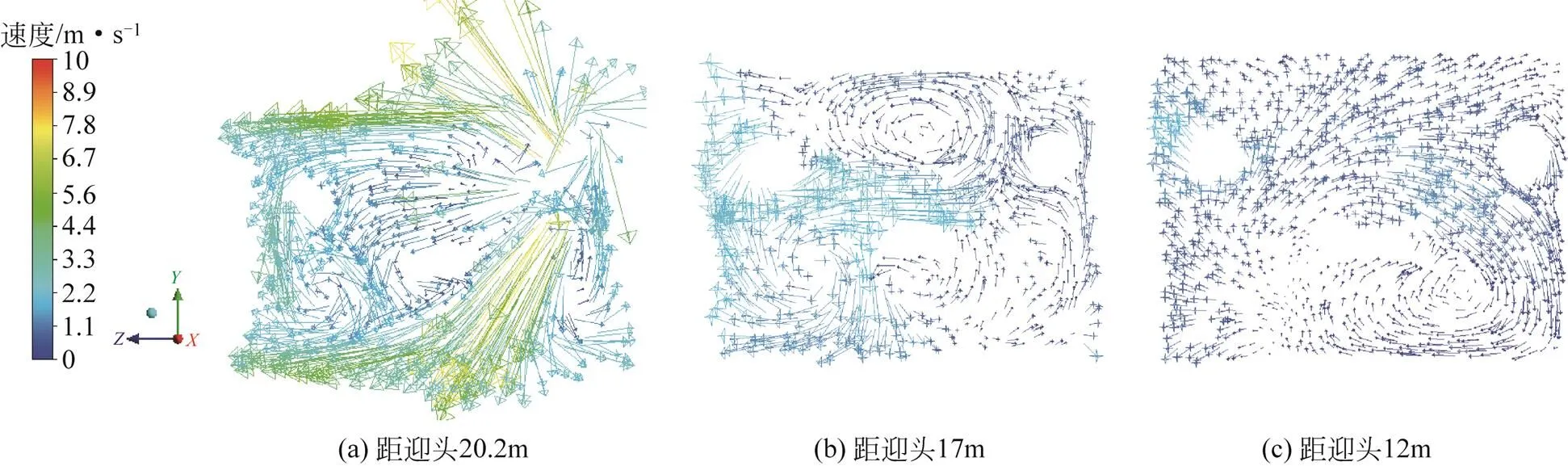

3.1 综掘工作面风流运移模拟结果

为掌握风流由附壁风筒吹出后的流动状态,截取附壁风筒前部距迎头不同距离巷道断面内风速矢量模拟结果进行对比分析。如图3所示,部分风流由附壁风筒的径向出风条隙朝向巷道顶板、抽风侧巷道壁及巷道底板方向吹出,在附壁效应作用下形成具有一定速度且能够覆盖巷道断面空间的多径向旋流风幕。抽尘口的负压作用使得旋流风幕向综掘区域轴向运移,在此过程中其旋流特性不断衰弱、风流速度不断降低、风流方向开始由径向逐渐转变为轴向。

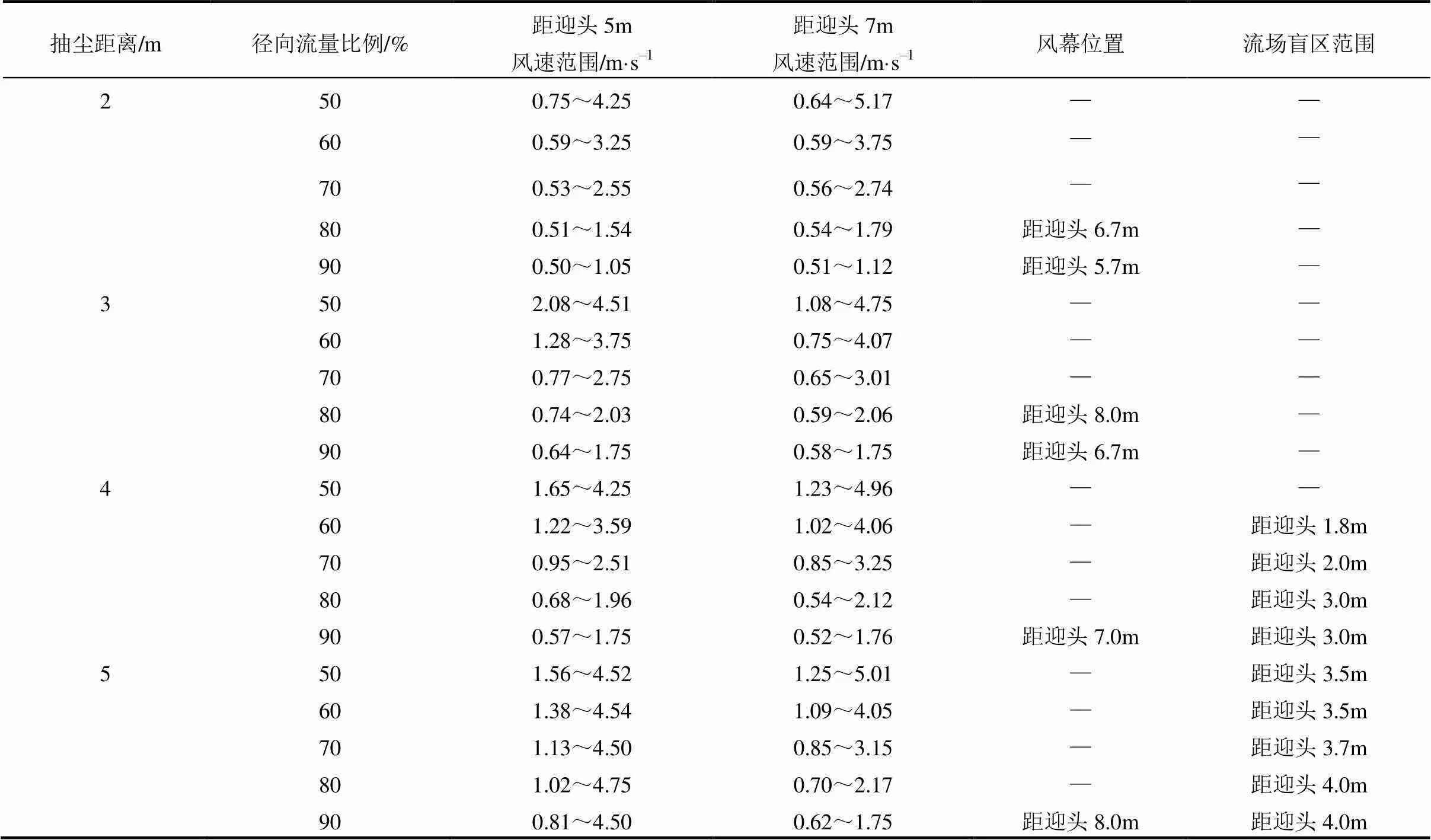

为明确径向流量比例及抽尘距离对综掘区域风幕状态的影响,单独列出了不同参数条件下距迎头5m、7m纵断面及距底板2.1m横断面内的风流矢量模拟结果进行对比分析,如图4、图5及表2所示。

图3 不同断面内旋流风流场运移状态

图4 不同参数条件下距迎头5m、7m断面内风流矢量模拟结果

图5 不同参数条件下风筒中轴线所处横断面风流矢量模拟结果

表2 不同参数条件下综掘区域不同断面内风流场状态

(1)附壁风筒径向流量比例增大,则压风筒轴向出风口形成的轴向射流强度降低、流量减小,高速射流对其外部流体的卷吸作用减弱,使得相同抽尘距离条件下,抽风负压对综掘区域内流体运移状态的控制能力增强。与此同时,径向流量的增加有利于形成速度较高且充分覆盖巷道断面的多径向旋流风幕,阻挡了巷道后部作业空间产尘在抽风负压作用下向迎头方向的扩散。如图4及图5(a)、图5(b)所示,抽尘距离为2m、径向流量比例为50%时,综掘区域内,压风侧为指向迎头的轴向射流,周围流体受射流卷吸作用流向并汇入射流场,风流分布不均。压风侧风速明显高于抽风侧,距迎头7m断面内平均风速范围为0.64~5.17m/s;当径向流量比例增至90%时,综掘区域内风流呈指向迎头的轴向流动,并在距迎头5.7m的空间范围内形成了风流状态稳定、风流方向均指向综掘迎头、风流速度及流量分布均匀的有效轴向隔尘风流场即轴向隔尘风幕,距迎头7m断面内平均风速范围降至0.51~1.12m/s。

(2)抽尘距离增加,则抽风负压对综掘区域内风流场的有效作用距离减小,这将导致相同径向流量比例条件下,轴向射流场扩散边界与迎头间距离随之增大。当轴向射流场风量及射流强度不足以到达迎头时,综掘迎头范围内将逐渐形成风流流量低、风流速度小、风流方向紊乱的“隔尘流场盲区”,该盲区范围随抽尘距离及径向流量比例的增加而逐渐扩大,不利于形成有效的轴向隔尘风幕。如图5(c)、图5(d)所示,径向流量比例为90%,抽尘距离为4m时,压风筒轴向射流尚未运移至综掘迎头,便在抽风负压作用下扩散至抽风口处。综掘迎头范围内仅有少量低速紊乱风流,形成了距迎头约3m范围的“隔尘流场盲区”,此时隔尘风幕位于距迎头7m位置;当抽尘距离进一步增至5m时,盲区增至距迎头4m范围,风幕与迎头间距离增大至8m。

综上所述可知,附壁风筒径向流量比例的增加、抽风筒抽尘距离的降低,有利于在综掘区域形成轴向隔尘风流场,当径向流量比例为80%~90%、抽尘距离为2~3m,以及径向流量比例为90%、抽尘距离为4~5m时,均可在综掘区域内形成有效隔尘风幕。但后者在综掘迎头形成了明显的低风速、低风量的“隔尘流场盲区”,不利于迎头有毒有害气体的排除,对综掘作业造成一定程度的安全 威胁。

3.2 综掘工作面粉尘逸散模拟结果

在综掘工作面不同径向流量比例及抽尘距离条件下风流运移数值模拟基础上,添加粉尘源进行粉尘逸散数值模拟分析。密度为2.1g/cm3的煤尘颗粒由综掘迎头喷射进入巷道空间,煤尘颗粒呈Rosin-Rammler分布,最大尘粒粒径为26.9μm,最小尘粒粒径为0.85μm,尘粒中位粒径为4.35μm。综掘工作面粉尘在风流作用下的逸散模拟结果如图6所示,图中彩色线条为粉尘流线,对应“速度”彩虹数值柱,彩色云图为高浓度粉尘团,对应“浓度”彩虹数值柱。不同参数条件下的粉尘逸散距离如图7所示。

图6 不同参数条件下粉尘逸散模拟结果

随径向流量比例的增加,综掘区域风流场逐步趋于均匀稳定,使得相同抽尘距离条件下,粉尘逸散距离随之降低。如图6(a)、图6(b)所示,抽尘距离为2m,径向流量比例为50%时,受较高强度轴向射流影响,综掘区域风流场紊乱,粉尘在风流携带作用下60s内逸散至距迎头14.6m空间范围内。当径向流量比例增至90%时,综掘区域形成了有效隔尘风幕,隔尘风幕运移方向恰好与粉尘逸散方向相反,使得高浓度粉尘在风幕作用下集中于迎头区域,逸散距离大幅降至5.8m。

图7 不同参数条件下粉尘逸散距离

抽尘距离的增加,不利于在综掘区域形成有效隔尘风幕,同时还会产生一定范围的“隔尘流场盲区”,导致相同径向流量比例条件下,粉尘逸散距离随抽尘距离的增加而增大。如图6(c)、图6(d)所示,径向流量比例为70%、抽尘距离为2m时,综掘区域风流场趋于均匀稳定,此时的粉尘逸散距离为11.2m。当抽尘距离增至5m时,距迎头3.7m范围内存在“隔尘流场盲区”,粉尘逸散距离快速增至16m。

综上所述可知,当径向流量比例为80%、抽尘距离为2m以及径向流量比例为90%、抽尘距离为2~3m时,高浓度粉尘在隔尘风幕的阻隔作用下,能够集中于距迎头7.5m以内的空间范围内,为适用于3下610综掘工作面及与其生产条件相似的其他煤矿综掘工作面的最优风幕隔尘参数。

4 工程应用

蒋庄煤矿3下610综掘工作面为煤巷综掘面,现场实测瓦斯平均绝对涌出量为0.07m3/min、二氧化碳平均绝对涌出量为0.1m3/min,有毒有害气体产量较低。3下610综掘工作面实际生产过程中,采用长压短抽式局部通风系统,安设FBD NO5.6-2×15kW对旋局部压入式通风机、KCS-400D型湿式除尘风机。附壁风筒直径0.6m,两端分别与压风筒相连接,设置于距迎头20m的顶板位置,湿式除尘风机安设于附壁风筒后部巷道空间,距迎头约30~35m,现场装配如图8所示。

为验证径向流量比例及抽尘距离对风幕隔尘影响的数值模拟结论,同时掌握附壁风筒在不同通风参数条件下的实际应用效果,分别对径向流量比例为50%、80%、90%,抽尘距离为2m、5m条件下3下610综掘工作面内风流运移及粉尘逸散情况进行实测分析。

图8 现场装配示意图

在3下610综掘工作面现场距迎头5m、7m断面空间内设置如图9所示,在、、3个测点分别实测风流流向及流速,同时在测点处设置粉尘采样器获取粉尘浓度。其中,、测点位于作业人员呼吸高度,测点位于综掘司机作业高度。现场风流实测结果与数值模拟结果对比如表3所示,表中“s”表示数值模拟风速方向及大小,“m”表示现场实测风速方向及大小,“Δ”表示模拟风速值与现场实测风速值间的相对误差,“¤”表示风流指向迎头方向,“۞”表示风流指向巷道末端,“↑”表示风流由巷道底板指向顶板,“←”表示风流由抽风侧指向压风侧,“→”表示风流由压风侧指向抽风侧。现场粉尘逸散实测结果如表4所示。

图9 现场实测测点布置

通过表3、表4数据分析可知,数值模拟得到的不同断面测点位置风流流向与实测风流流向基本一致,风流运移数值模拟结果与实测风流流速平均相对误差低于13%,说明数值模拟结果是较为准确的。粉尘逸散实测结果显示,径向流量比例的增加和抽尘距离减小,粉尘逸散距离随之降低,相同测点位置的总尘及呼尘浓度均随之减小。径向流量比例为80%、90%,抽尘距离为2m时,距迎头7m实测断面内风流流向均为指向迎头的轴向方向,说明该条件下在综掘区域形成了有效的隔尘风幕。

根据粉尘浓度实测数据,径向流量比例为80%~90%,抽尘距离为2m时,距迎头7m实测断面内,总尘浓度分别降至22.9mg/m3及14.2mg/m3,呼尘浓度分别降至9.7mg/m3及6.4mg/m3,平均总尘及呼尘浓度分别为18.6mg/m3及8.1mg/m3。说明在隔尘风幕作用下,高浓度粉尘已被阻隔在迎头范围内并通过湿式除尘风机高效抽出净化,隔尘效果较为显著。

5 结论

(1)径向流量比例的增加、抽尘距离的降低,有利于在综掘区域形成轴向隔尘风流场,当径向流量比例为80%~90%、抽尘距离为2~3m以及径向流量比例为90%、抽尘距离为4~5m时,均可在综掘区域内形成有效隔尘风幕。但后者在综掘迎头形成了明显的低风速、低风量的“隔尘流场盲区”,不利于迎头有毒有害气体的排除,对综掘作业造成一定程度的安全威胁。

(2)当径向流量比例为80%、抽尘距离为2m以及径向流量比例为90%、抽尘距离为2~3m时,高浓度粉尘在隔尘风幕的阻隔作用下,能够集中于距迎头7.5m以内的空间范围内,为适用于3下610综掘工作面及与其生产条件相似的其他煤矿综掘工作面的最优风幕隔尘参数。

(3)通过现场实测与数值模拟结果对比分析可知,数值模拟结果与实测风流流向基本一致,与实测风流流速平均相对误差低于13%,说明数值模拟结果是较为准确的。当径向流量比例为80%~90%、抽尘距离为2m时,在隔尘风幕作用下,距迎头7m实测断面内,平均总尘浓度已降至18.6mg/m3,平均呼尘浓度降至8.1mg/m3,隔尘效果较为显著。

表3 风流运移数值模拟结果与现场实测对比

表4 粉尘逸散实测结果

[1] 程卫民,王昊,聂文,等. 压抽比及风幕发生器位置对机掘工作面阻尘效果的影响[J]. 煤炭学报,2016,41(8):1976-1983.

CHENG Weimin,WANG Hao,NIE Wen,et al. Impact of pressure pumping ratio and location of air curtain generator on the dust resistance effect in fully mechanized workface[J]. Journal of China Coal Society,2016,41(8):1976-1983.

[2] 聂文,程卫民,周刚. 综掘工作面压风气幕形成机理与阻尘效果分析[J]. 煤炭学报,2015,40(3):609-615.

NIE Wen,CHENG Weimin,ZHOU Gang. Formation mechanism of pressure air curtain and analysis of dust suppression’s effects in mechanized excavation face[J]. Journal of China Coal Society,2015,40(3):609-615.

[3] 秦跃平,张苗苗,崔丽洁,等. 综掘工作面粉尘运移的数值模拟及压风分流降尘方式研究[J]. 北京科技大学学报,2011,33(7):790-794.

QIN Yueping,ZHANG Miaomiao,CUI Lijie,et al. Removal modes with the forced ventilation shunt in a fully mechanized workface[J]. Journal of University of Science and Technology Beijing,2011,33(7):790-794.

[4] 聂文,马骁,程卫民,等. 通风条件对综掘面控尘气幕的影响[J]. 中国矿业大学学报,2015,44(4):630-636.

NIE Wen,MA Xiao,CHENG Weimin,et al. Ventilation conditions’ influences on the dust control air curtain at fully mechanized heading face[J]. Journal of China University of Mining & Technology,2015,44(4):630-636.

[5] NIE Wen,CHENG Weimin,HAN Li,et al. Simulation on dissolute and dust dispersion in comprehensive mechanized heading face with forced-exhaust ventilation[J]. Journal of Coal Science and Engineering(China),2011,17(3):298-304.

[6] ZHANG Shizhai. Experimental study on performance of contra-rotating axial flow fan[J]. International Journal of Coal Science & Technology,2015,2(3):232-236.

[7] 程卫民,聂文,姚玉静,等. 综掘工作面旋流气幕抽吸控尘流场的数值模拟[J]. 煤炭学报,2011,36(8):1342-1348.

CHENG Weimin,NIE Wen,YAO Yujing,et al. Numerical simulation on the flow field of swirling flow air curtain aspiration control dust in fully mechanized workface[J]. Journal of China Coal Society,2011, 36(8):1342-1348.

[8] CHEN Shiqiang,WANG Haiqiao,LI Yiqun,et al. Theoretical and numerical analysis of coal dust separated by centrifugal force for working and heading faces[J]. International Journal of Coal Science & Technology,2014,1(3):338-345.

[9] 聂文,程卫民,陈连军,等. 旋流风幕扰动硬岩综掘面风-尘流场数值模拟[J]. 中国安全科学学报,2014,24(3):120-125.

NIE Wen,CHENG Weimin,CHEN Lianjun,et al. Numerical simulation of swirl air cuitain disturbed air-dust flowing field at hard rock fully mechanized workface[J]. China Safety Science Journal,2014,24(3):120-125.

[10] 聂文,魏文乐,刘阳昊,等. 轴向压及径向旋流风幕的形成与隔尘仿真[J]. 浙江大学学报(工学版),2016,50(9):1730-1737.

NIE Wen,WEI Wenle,LIU Yanghao,et al. Simulation on formation and dust separation of axial pressure and radial whirl air curtain[J]. Journal of Zhejiang University(Engineering Science),2016,50(9):1730-1737.

[11] 王晓珍,蒋仲安,王善文,等. 煤巷掘进过程中粉尘浓度分布规律的数值模拟[J]. 煤炭学报,2007,32(4):386-390.

WANG Xiaozhen,JIANG Zhongan,WANG Shanwen,et al. Numerical simulation of distribution regularities of dust concentration during the ventilation process of coal roadway driving[J]. Journal of China Coal Society,2007,32(4):386- 390.

[12] NAZIF H R,BASIRAT T. Development of boundary transfer method in simulation of gas-solid turbulent flow of a riser[J]. Applied Mathematical Modeling,2013,37(4):2445-2459.

[13] 朱传杰,林柏泉,江丙友,等. 基于欧拉-欧拉方法的冲击波扬尘特征及其影响因素[J]. 中国矿业大学学报,2012,41(5):733-738.

ZHU Chuanjie,LIN Baiquan,JIANG Bingyou,et al. Dust lifting behind a shock wave:analysis based on the E-E method[J]. Journal of China University of Mining & Technology,2012,41(5):733-738.

[14] KURNIA J C,SASMITO A P,MUJUMDAR A S. Dust dispersion and management in underground mining faces[J]. International Journal of Mining Science and Technology 2014,24(1):39-44.

[15] MAJID E G,ATAALLAH S G,ALIREZA A S. Simulation of a semi-industrial pilot plant thickener using CFD approach[J]. International Journal of Mining Science and Technology,2013,23(1):63-68.

[16] 刘荣华,王海桥,施式亮,等. 压入式通风掘进工作面粉尘分布规律研究[J]. 煤炭学报,2002,27(3):233-236.

LIU Ronghua,WANG Haiqiao,SHI Shiliang,et al. Study on regularity of dust distributing in heading face with forced ventilation[J]. Journal of China Coal Society,2002,27(3):233-236.

[17] 蒋仲安,闫鹏,陈举师,等. 岩巷掘进巷道长压短抽通风系统参数优化[J]. 煤炭科学技术,2015,43(1):54-58.

JIANG Zhongan,YAN Peng,CHEN Jushi,et al. Optimization on parameters of long distance forced and short distance ventilation system in mine rock heading roadway[J]. Coal Science and Technology,2015,43(1):54-58.

The effects of wind-splitting of a wall-attached air duct and dust exhaust distance on dust barrier air curtain in a fully mechanized working face

WANG Hao1,2,CHENG Weimin1,2,SUN Biao1,2,YU Haiming1,2

(1State Key Laboratory of Mining Disaster Prevention and Control Co-found by Shandong Province and the Ministry of Science and Technology,Shandong University of Science and Technology,Qingdao 266590,Shandong,China;2College of Mining and Safety Engineering,Shandong University of Science and Technology,Qingdao 266590,Shandong,China)

To clarify the effects of wind-splitting ratio of a wall-attached air duct and dust exhaust distance on the air curtain formation and dust barrier effectiveness in the fully mechanized working area,3down610 fully mechanized working face in Jiangzhuang coal mine was developed. The airflow migration and dust diffusion for various wind-splitting ratios (50%—90%) and dust exhaust distances (2—5m)were numerically simulated by Ansys CFD. The results showed that the increase of wind-splitting ratio and decrease of dust exhaust distance are both conducive to the formation of effective dust barrier air curtain. For 3down610 fully mechanized working face and those working faces with similar production conditions,an effective dust barrier air curtain can be formed under the parameters of both the wind-splitting ratio-80% with dust exhaust distance-2m and wind-splitting ratio-90% with dust exhaust distance-2—3m. For these parameters,the high concentration dust can be blocked within the area 7.5m from the working face. The measured results indicate that simulation results generally agree with each other in terms of air flow direction,the average relative error of air flow velocity is less than 13%. By applying the optimal parameters,the average total dust concentration and average respiratory dust concentration in measured section 7m away from the working face are decreased to 18.6mg/m3and 8.1mg/m3,respectively. It demonstrates that the dust barrier effect is significant.

wall-attached air duct;wind-splitting ratio;dust exhaust distance;air curtain dust barrier;numerical simulation

TD714.4

A

1000-6613(2017)10-3610-09

10.16085/j.issn.1000-6613.2017-0695

2017-04-19;

2017-06-13。

国家自然科学基金煤炭联合基金重点项目(U1261205)、国家自然科学基金青年基金(51404147)、中国博士后科学基金第57批面上一等项目(2015M570601)及研究生科技创新项目(SDKDYC170101)。

王昊(1990—),男,博士研究生,从事矿井粉尘灾害防治方面研究。E-mail:wanghao1990_andy@163.com。

程卫民,教授,博士生导师,从事矿井灾害预测与防治方向的研究。E-mail: chengmw@163.com。