齿轮传动的应力仿真与分析

江 洁,林云峰

(丽水学院工学院,浙江丽水323000)

齿轮传动的应力仿真与分析

江 洁,林云峰

(丽水学院工学院,浙江丽水323000)

运用UG软件创建一对齿轮副的三维模型,结合有限元分析理论,通过在软件ANSYS中模拟齿轮副在承受扭矩作用下的受力情况,研究一对齿轮的轮齿接触问题,并与按接触疲劳强度公式计算的理论结果进行比对。结果表明误差在许可范围以内,说明所提方法对于分析齿轮接触强度问题是有效的,具有较好的工程应用价值。

有限元仿真;齿轮传动;接触应力

0 引言

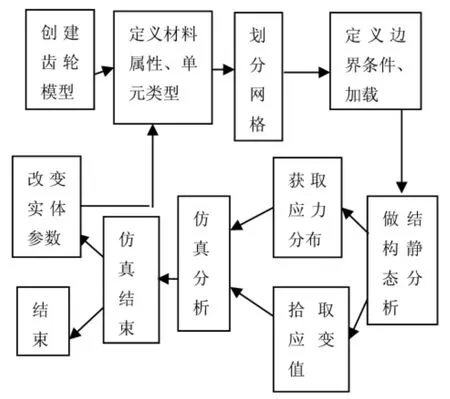

结构紧凑的齿轮传动具有稳定的传动比和效率高等特点,在机械传动中使用广泛,传递的功率可达数十万千瓦,这些都是其他传动方式不能取代的优势。齿轮传动有多种装置型式,齿轮材料有硬有脆,其材料力学性能及热处理工艺也不尽相同,因此齿轮在传动过程中失效形式有轮齿疲劳折断、齿面磨粒磨损、塑性变形等[1]。工程中设计齿轮时一般针对容易产生的破坏形式,采取两种常用准则,对于产生齿面点蚀或者胶合等为主的齿轮,主要是由于基础部位强度较弱,以齿面接触疲劳强度的设计公式为主。当轮齿加载时,应力分布较为复杂,用上述算法计算的齿面接触强度数值更为富余。而设计人员在掌握有限元理论基础上,利用有限元软件,分析齿轮啮合过程的接触状态与性能,了解齿轮传动时的受力和变形情况,通过不断分析结果找出设计中的薄弱环节,达到最终设计目标。ANSYS Workbench作为现代参数化建模工具,专门用于模型仿真分析。本文采用图1所列的方法仿真分析齿轮传动时接触部位的强度,利用软件得出轮齿的最大接触应力,该法能够快速设计出所需齿轮并为后续的优化过程提供参考。

图1 齿轮仿真方法

1 直齿轮接触分析

1.1 齿轮的建模

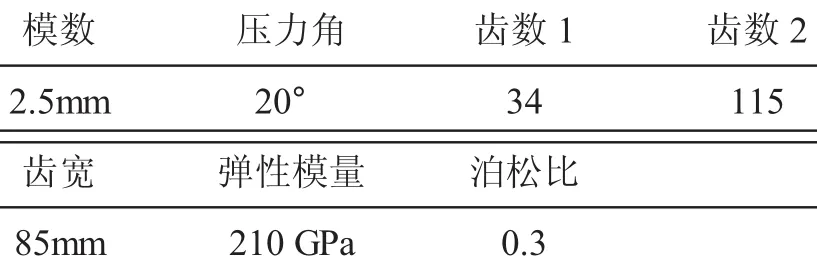

本文以一对渐开线直齿圆柱齿轮为研究对象,将扭矩加载到小齿轮上,两个齿轮材料为结构钢。给定的直齿轮基本参数和材料特性见表1。

表1 齿轮参数表

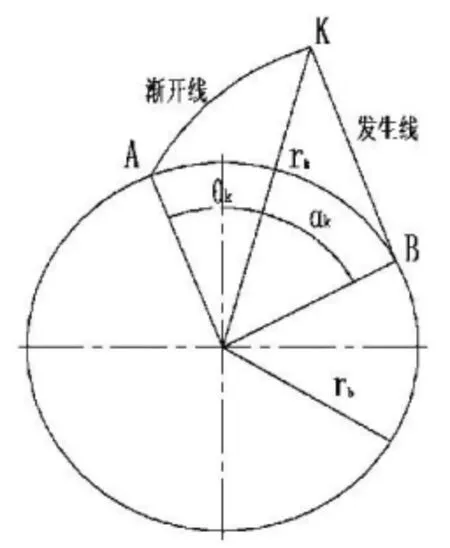

在UG NX软件中,利用特征和参数的建模方法建立渐开线方程。正确建模的关键是绘制齿廓曲线,由图2所示的齿轮渐开线形成原理图得出式(1)的极坐标参数方程式[2]:

图2 渐开线原理

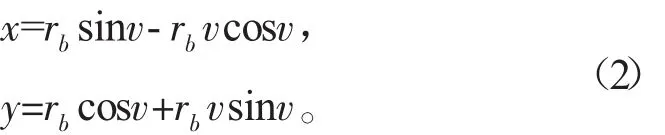

为了能够在NX中正确使用方程,把式(1)方程转换成式(2):

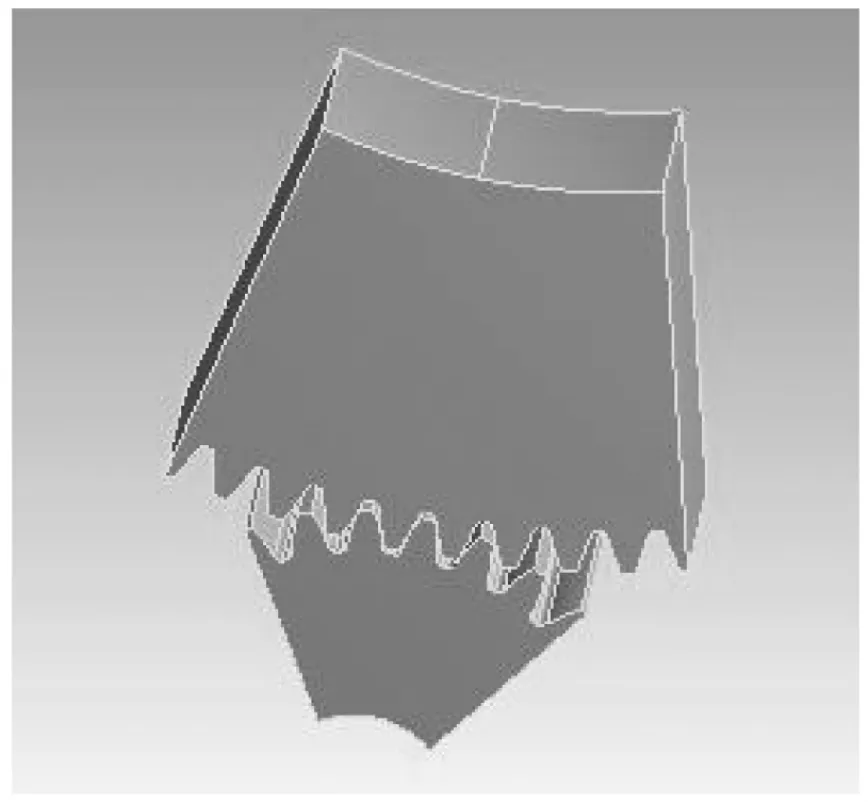

在Expression对话框中输入表达式,利用NX的LawCurve功能来绘制渐开线,根据表1的模数、齿数等参数,拟合齿轮渐开线,绘制出完整齿廓,然后确定齿顶圆、分度圆等主要尺寸及轮缘、轮辐和轮毂等其他结构的尺寸,生成渐开线齿轮模型[3]。考虑到电脑计算能力的问题,对齿轮进行切割,留下部分齿数进行分析,齿轮的三维模型如图3所示。

图3 齿轮实体建模结果

1.2 接触设置及网格划分

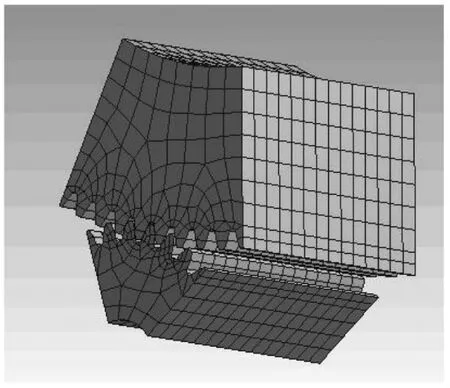

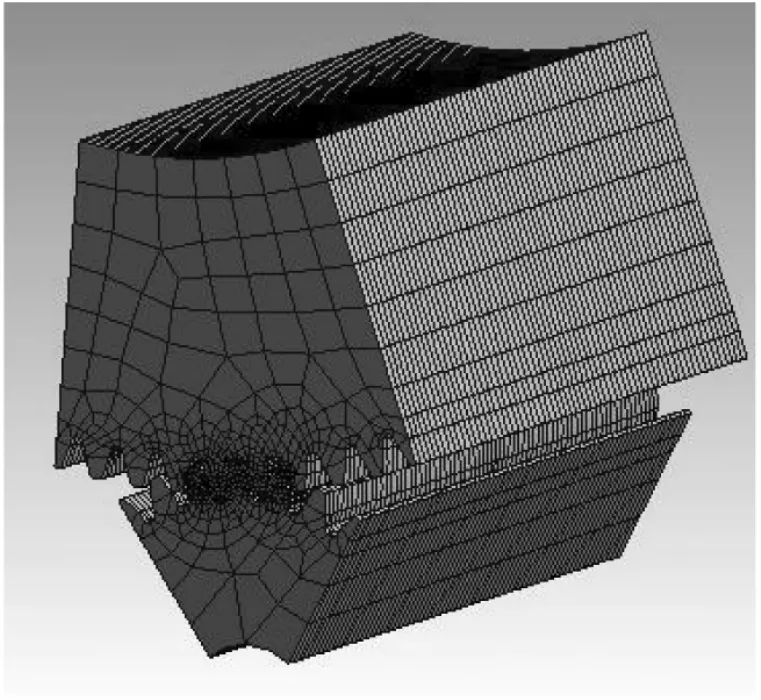

实体建模之后需将模型离散成网格模型,通过定义单元属性和网格生成控制,首先定义材料属性中弹性模量E和泊松比(见表1),然后选择单元类型及阶次。有限元模型中计算节点长度的次数与节点数直接相关,网格密度的大小影响计算精度,网格数密度越大,求解时间越长,因此需要在精度范围内控制这个数量,减少该量,以减少计算耗时。对于结构分析,关键点的密度要大。两个齿轮相互啮合,接触区是高副接触,其接触部分网格密度需要更高的要求。本文开始对Element Size的设置采用默认值[3],得到的网格较粗,如图4所示,通过将Element Size不断改小,不断试验,最后将Element Size调到0.2 mm,得到较规则较细的网格,细分结果见图5。

图4 粗分网格

图5 接触区域细分网格

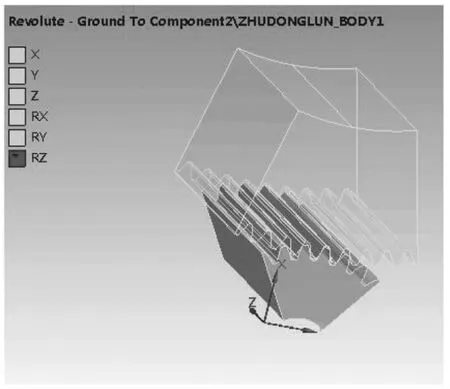

1.3 施加边界条件和载荷

分别对图4和图5所示的模型施加相同的边界条件和载荷,比较两种网格划分的计算结果。使用Joints功能对齿轮施加边界条件。对从动轮施加径向、周向、轴向自由度约束,对主动轮施加除Z方向转动的其他旋转副约束,保留周向旋转自由度[4],并施加大小为105 kN·mm的转矩。所施加的边界条件和负载如图6所示。

图6 主动轮上加载结果

2 齿轮接触应力分析准确性验证

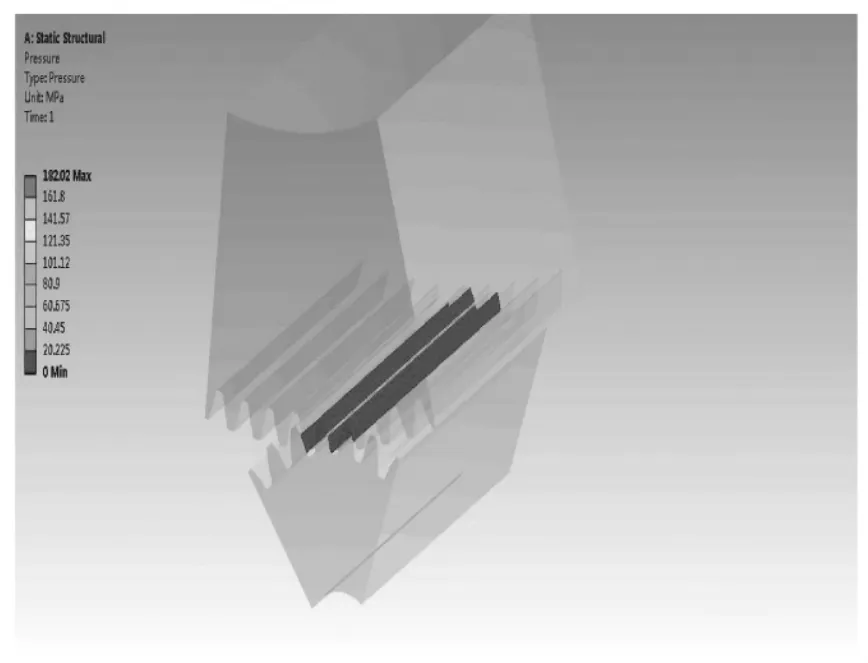

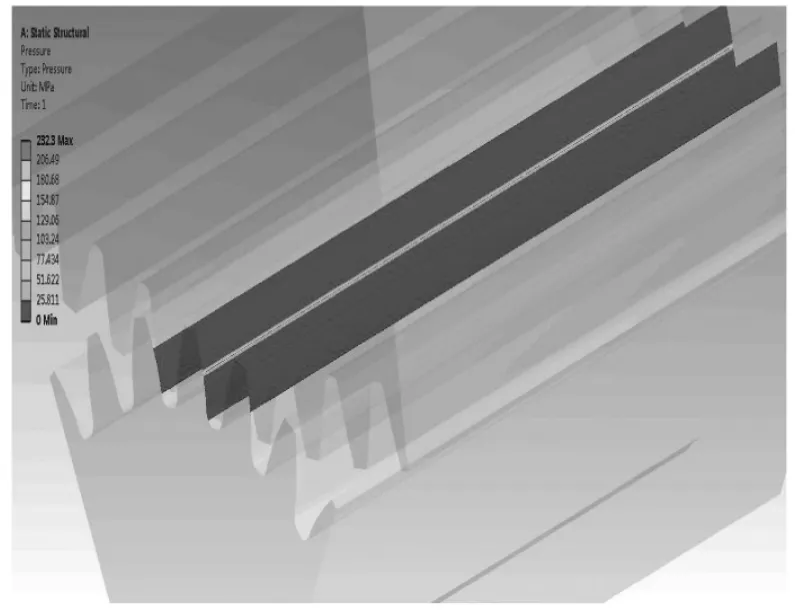

利用有限元方法进行接触分析,按图4所示粗分网格的齿轮模型啮合状态下的接触应力分布如图7,最大接触应力为182 MPa。按图5所示细分网格后,得到最大接触应力分布如图8所示,应力值为232.3 MPa。

图7 啮合齿轮接触应力1

图8 啮合齿轮接触应力2

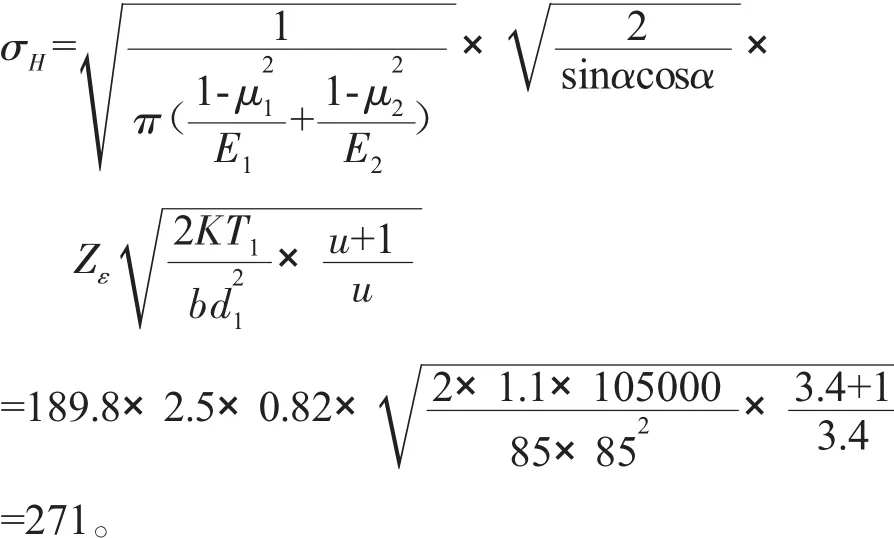

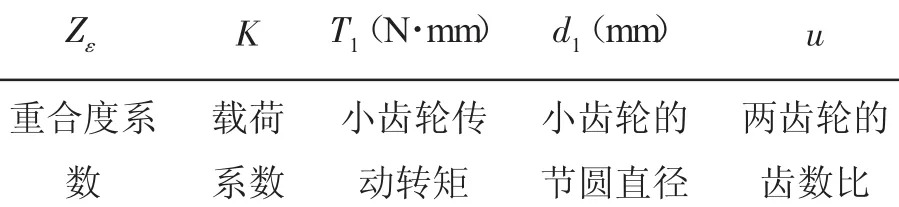

齿廓上每一点的曲率不同,因此齿廓每一处承受着不同的载荷。理论上主动、从动两轮的节点和单对齿轮的啮合点的接触应力较大,应该在这些位置进行接触强度计算[1]。但考虑到单齿啮合点的应力计算不易,且当小齿轮齿数大于20的时候,按单齿啮合最低点计算的应力与按节点啮合计算的应力较为接近,因此配对齿轮的齿面接触应力可由HERZ公式[1]计算:

公式中各项符号说明如表2。

表2 符号说明

代入表1齿轮的主要参数,求出两轮齿的最大接触应力为271 MPa,与图7所得结论的误差为32.8%,与图8所得结论的误差为14%,可以看出,网格细化直接影响仿真结果。在齿轮实际啮合中,轮齿上承受载荷的位置跟随齿轮的转动在变化,轮齿间的接触位置也在不断变化。赫兹理论计算中的接触区形状是假设的,计算公式倾向于安全的考虑,取值偏于保守,而通过有限元建模仿真得到的计算结果更符合实际情况。

3 结语

齿轮的设计是一个复杂而严谨的过程,本文主要运用UG对齿轮进行参数化建模,并在ANSYS软件中对齿轮节点受力进行仿真分析,计算出齿轮的最大接触应力。有限元计算所得数据和理论分析结果比较接近,误差在工程允许范围,说明模型建立正确,有限元分析过程合理。通过齿轮的参数化建模和设计,避免了齿轮的主要设计尺寸的反复修改。根据设计要求,只要改变主要参数就能得到所需齿轮模型,使齿轮的CAE变得容易,使齿轮的设计过程变得更为简便。

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[2]郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,1996:162-167.

[3]张洪信,管殿柱.有限元基础理论与ANSYS11.0应用[M].北京:机械工业出版社,2009.

[4]刘海娥,张思婉.基于ANSYS的渐开线啮合齿轮有限元分析[J].机械制造与研究,2010,39(1):28.

The Stress Simulation and Analysis of Gear Transmission

JIANGJie,LINYunfeng

(FacultyofEngineering,Lishui University,Lishui 323000,Zhejiang)

The stress ofa gear pair under the effect of torque was simulated using CAE software ANSYS based on a three-dimensional model ofthe gear pair created byUGand applyingthe theoryoffinite element analysis.The gear tooth contact ofthe gear pair was studied and compared with the theoretical results calculated bythe contact fatigue strength formula.The results show that the error is within the permissible range,indicating that the proposed method is effective for analyzingthe gear contact strength and has good value for engineeringapplication.

finite element simulation;gear drive;contact stress

10.3969/j.issn.2095-3801.2017.05.016

TH132.417

A

2095-3801(2017)05-0093-04

2017-05-02;

2017-06-02

浙江省教育厅科研项目“工业机器人减速齿轮的啮合传动特性研究”(Y201534043)

江洁,女,浙江丽水人,讲师,硕士。