延迟焦化装置小比例掺炼催化油浆的工业应用

王晓强 杨有文 张宏锋 赵永山 李 良

中国石油独山子石化分公司

延迟焦化装置小比例掺炼催化油浆的工业应用

王晓强 杨有文 张宏锋 赵永山 李 良

中国石油独山子石化分公司

延迟焦化装置小比例掺炼催化澄清油,可以解决油浆出路问题。独山子石化1.2 Mt/a延迟焦化装置实验结果表明:①小比例掺炼催化油浆澄清油对焦化装置的换热影响较小;②蜡油收率、焦炭收率略上升,干气及各液体收率略下降;③未对焦炭质量和工艺操作造成影响;④掺炼后未造成加热炉炉管结焦趋势增加,也没有造成设备损坏;⑤掺炼催化油浆后,每年经济效益达到1 328万元,表明小比例掺炼催化油浆具有可行性。

延迟焦化 催化油浆 澄清油 炉管结焦 小比例

由于中国石油独山子石化分公司1.0 Mt/a蜡油加氢项目的投产,使得加氢后的蜡油性质变轻,进入催化裂化装置的原料油性质变好,导致催化油浆产出量下降至约3 t/h,催化油浆作为燃油外卖价格低廉,经济收益较低。在此背景下,独山子石化公司为满足炼厂生产优化需要,完成了油浆捕获沉降剂技术在催化裂化装置油浆系统的施工,即通过使用油浆捕获沉降剂、剂油混合技术、罐区沉降,对催化油浆进行处理后,作为原料进入延迟焦化装置进行加工。催化油浆掺入焦化装置进行加工,既可增加延迟焦化装置原料,又可减轻油浆回炼负担,还可为公司带来经济收益。

1 催化油浆与减压渣油性质分析对比

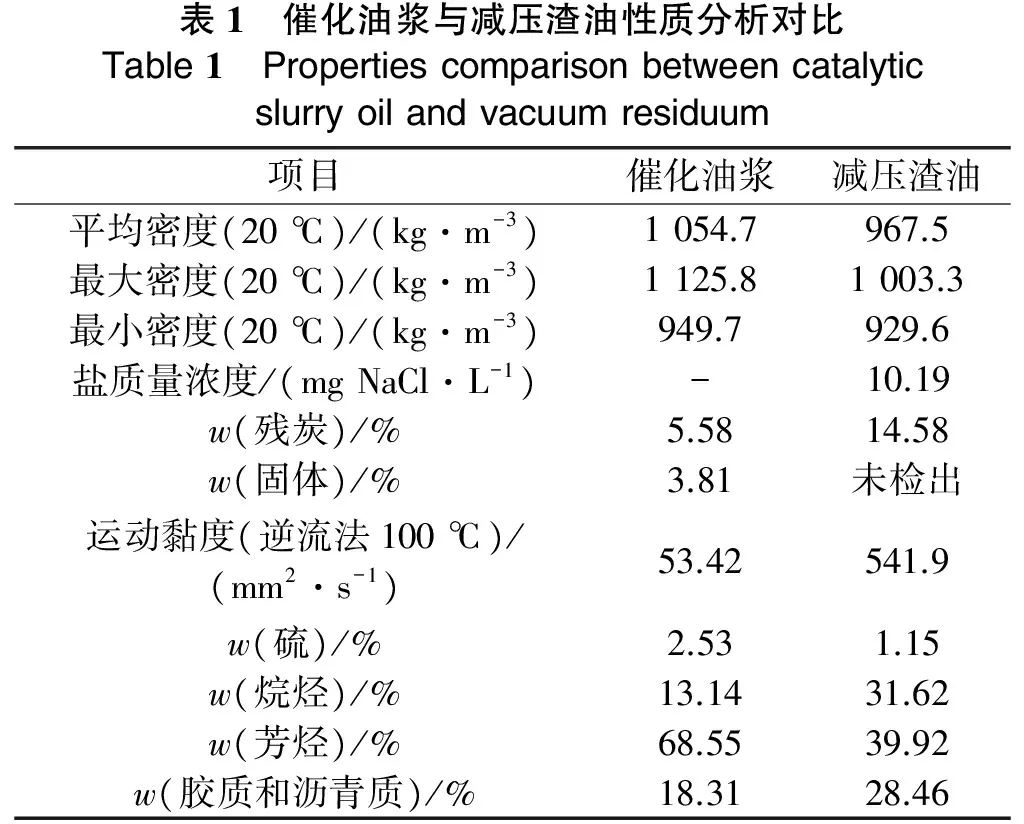

催化油浆与减压渣油性质见表1[1]。

表1 催化油浆与减压渣油性质分析对比Table1 Propertiescomparisonbetweencatalyticslurryoilandvacuumresiduum项目催化油浆减压渣油平均密度(20℃)/(kg·m-3)1054.7967.5最大密度(20℃)/(kg·m-3)1125.81003.3最小密度(20℃)/(kg·m-3)949.7929.6盐质量浓度/(mgNaCl·L-1)-10.19w(残炭)/%5.5814.58w(固体)/%3.81未检出运动黏度(逆流法100℃)/(mm2·s-1)53.42541.9w(硫)/%2.531.15w(烷烃)/%13.1431.62w(芳烃)/%68.5539.92w(胶质和沥青质)/%18.3128.46

对表1中数据进行分析,得出以下结论:

(1) 催化油浆与减压渣油相比,残炭低,但密度大。

(2) 催化油浆中胶质和沥青质含量低,烷烃含量低,芳烃含量很高。

(3) 催化油浆中固体含量和硫含量高,但运动黏度较减压渣油低,说明催化油浆具有较好的流动性。

2 掺炼注意事项

为了保证焦化装置掺炼催化油浆后,不会对操作及生产造成影响,应注意以下几方面:

(1) 根据其他石化公司焦化装置加工其他重质油品的经验,送入焦化装置的催化油浆灰分含量分析必须真实,且控制掺炼比(w)≤8%[2]。催化装置送至焦化的催化油浆不得带水,防止进入装置后造成原料油系统波动。

(2) 催化油浆沉降罐处催化油浆灰分分析合格后,通过催化油浆沉降罐上抽出(严禁打开下抽出输送,将沉降至罐底的灰分送出)将油浆引入中间罐区减压渣油罐或者直接输送至装置减压渣油冷料线。

(3) 需掺炼的催化油浆沉降罐处催化油浆流量计量必须准确,防止掺炼比失控;输送的催化油浆沉降罐处催化油浆分析数据以及流量数据能够共享。

(4) 催化油浆沉降罐处催化油浆温度≥110 ℃;若掺炼催化油浆后,原料油进装置温度TI1000≤120 ℃,需协调降低催化油浆掺炼量,防止对原料油换热系统造成较大影响。

(5) 掺炼催化油浆后,要及时监控原料油系统至焦炭塔之间的各段管线压力、换热器及原料泵、加热炉进料泵的运行情况。若出现以下现象,应降低掺炼比或者停止回炼:①焦化装置原料泵P-101/加热炉进料泵P-102的密封、叶轮、口环、流道、壳体磨损加剧;②原料油系统换热器有磨损泄漏;③原料油系统及加热炉进料控制阀等阀芯磨损,流量控制失控;④加热炉压降或炉管壁温度有明显上升趋势。

(6) 若掺炼催化油浆后,装置焦炭硬度变化,在工艺卡片范围内及时调整加热炉出口温度(焦软则提高炉温,焦硬则降低炉出口温度),若调整后效果不大,降低掺炼比或者停止回炼。

(7) 若掺炼催化油浆后,装置焦炭灰分含量上升明显,且灰分质量分数≥0.5%,或焦炭硫含量上升明显,且硫质量分数≥2.8%,应降低掺炼比或停止回炼。

(8) 对焦化产品质量及收率等做好记录,若产生不良影响,要降低掺入量。

3 掺炼催化油浆后的影响

3.1对换热的影响

掺炼催化油浆前后,冷供料流量恒定在40 t/h。2016年11月3日开始掺炼催化油浆后,进焦化装置原料油温度TI1000由132 ℃逐步下降至127 ℃,符合掺炼方案大于120 ℃的要求。进装置原料温度下降5 ℃对原料换热网络影响较小,后期需继续监控换热网络变化情况。

3.2对产品收率的影响

装置开始掺炼催化油浆前后,车间停止回炼污油,加工量控制在120 t/h,催化油浆掺炼量为2.5 t/h,掺炼比(w)为2%,掺炼前后产品收率见表2。

表2 掺炼前后产品收率Table2 Productyieldbeforeandafterblending项目掺炼前掺炼后差值循环比0.3650.358-0.007干气收率,w/%5.5705.520-0.050液态烃收率,w/%3.4303.300-0.130汽油收率,w/%18.82018.730-0.090柴油收率,w/%26.82526.721-0.104蜡油收率,w/%19.48519.680+0.195焦炭收率,w/%25.85026.029+0.179液体收率,w/%68.56068.431-0.129

由表2可知,掺炼后蜡油收率、焦炭收率略上升,干气及各液体收率略下降。其主要原因是催化油浆由缩合的多环芳烃分子组成,其平均分子结构为三环链连接结构,并具有甲基和其他短链烷基取代基。因此,在焦化反应过程中,它们在焦炭塔内反应很少转化为具有高附加值的汽油和柴油馏分[3],仅少量的侧链断裂生成气体烃类,更多的大环芳烃则生成了焦炭,还有一部分未发生反应的芳烃进入分馏塔成为蜡油或循环油组分。由表2还可以看出,催化油浆中的芳烃主要生成焦炭和蜡油。

3.3对焦炭质量的影响

表3为掺炼催化油浆前后石油焦性质。

表3 掺炼前后石油焦性质Table3 Petroleumcokepropertiesbeforeandafterblending项目分析值掺炼前掺炼后w(水分)/%11.69.7w(挥发分)/%9.610w(硫)/%2.462.3w(灰分)/%0.1350.15

目前,石油焦执行的是我国石油化工行业标准NB/SH/T 0527-2015《石油焦(生焦)》[4],见表4。

表4 石油焦执行的质量标准Table4 Qualitystandardsofpetroleumcoke项目质量标准1号2A2B3A3Bw(硫)/%≯0.511.523w(挥发分)/%≯1212121414w(灰分)/%≯0.30.40.50.60.6w(水分)/%报告

将表3与表4中数据对比分析可知:掺炼催化油浆后,石油焦挥发分质量分数为10%,上升了0.4%;硫质量分数为2.3%,下降了0.16%;灰分质量分数为0.15%,上升了0.015%; 满足3B石油焦的性质要求。根据除焦情况,装置焦炭硬度变化较小,掺炼催化油浆未对除焦和其他工艺操作造成影响。

3.4对加热炉的影响

催化油浆中的固体主要是催化剂颗粒,这些催化剂上吸附有较高含量的铁、镍、钒、钙和钠等金属离子及催化裂化反应生成的焦炭等物质,高温下在原料油中更容易析出,与渣油中的无机盐类发生反应并在炉管管壁生成盐垢。此外,这些催化剂颗粒具有很大的比表面积,极易吸附重油中的胶质、沥青质分子及焦粉颗粒而形成结焦母体[5]。综合作用下,使得炉管结焦趋势加剧,结焦速度加快,影响加热炉的长周期运行。脱灰后的催化油浆中固体质量分数<0.08%,减压渣油中盐质量浓度为10.19 mg NaCl/L,含量均较低。因此,对加热炉炉管结焦不会造成较大影响。

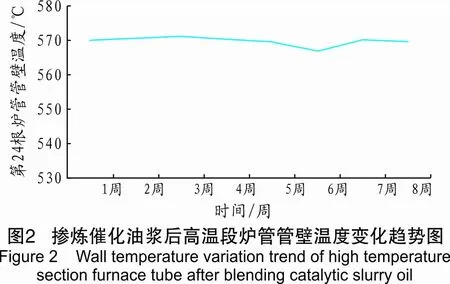

减压渣油各组分中胶质是最不稳定的,在受热条件下,极易缩合成沥青质。但是,当沥青质在体系中仍处于良好的胶体分散状态时,其相互发生缩聚反应的几率较小。只有当沥青质浓度超过一定限度、而体系中的胶质浓度不足且分散介质的芳香度过小时,沥青质不能全部被溶胶,胶体体系也就无法维持稳定。此时,会析出以凝聚态的沥青质为主的第二液相,在这个新相中,沥青质会迅速缩聚,从而导致其芳香度逐渐升高,芳香环系不断增大,直至成为焦炭[6]。由表1可知,催化油浆中含有较高的芳烃,掺炼催化油浆后使得胶体体系芳香度增大。因此,胶体体系比未掺炼时能够继续维持较稳定的状态,使得结焦温度有所增加。本装置掺炼催化油浆后,原料油的芳香性会增加,但由于催化油浆的掺炼量很小,原料油的芳香性不但不会增加过多,还使得原料油能够保持比掺炼前更加稳定的状态。因此,不会出现大量凝聚态的沥青质从油相中分离出来沉积于炉管内壁上从而造成炉管结焦的现象。图1为掺炼催化澄清油后低温段炉管管壁的温度变化趋势,图2为掺炼催化澄清油后高温段炉管管壁的温度变化趋势。

由图1和图2可知,通过控制催化油浆灰分,小比例掺炼催化油浆,加热炉炉管管壁温度上升趋势无明显变化,对加热炉炉管壁温影响很小,未造成炉管结焦。

3.5对设备的影响

独山子石化1.2 Mt/a延迟焦化装置小比例掺炼催化油浆后,未对装置原料泵(P-101)/加热炉进料泵(P-102)的密封、叶轮、口环、流道、壳体和原料油换热系统及加热炉进料控制阀等阀芯产生不良影响。

某厂焦化掺炼重油催化油浆后,曾发生过因辐射进料泵叶轮与平衡鼓之间有较多脆而松散的固体杂质导致径向间隙被堵塞的情况,这些固体杂质的主要成分是重油催化裂化油浆的催化剂粉末。茂名焦化装置在掺炼催化裂化油浆后,曾发生过阀门卡涩、阀芯磨损的情况,造成生产波动[6]。其主要原因是催化油浆未进行脱灰处理。因此,延迟焦化装置掺炼的催化油浆必须进行脱灰处理,且要控制好掺炼比例,防止比例过大对设备产生不良影响。

3.6掺炼催化油浆后对蜡油质量的影响

掺炼催化油浆后对轻蜡油和重蜡油性质的影响见表5。由表5可知,掺炼后轻蜡油与重蜡油的密度和黏度有所增加,残炭变化较小,硫含量上升比较明显,芳烃、胶质和沥青质含量下降明显,总氮含量和烷烃含量则上升。焦化蜡油控制指标为残炭,因此,掺炼催化油浆后对焦化蜡油性质影响不大,同时,随着1.0 Mt/a蜡油加氢项目的投产,硫含量和总氮含量虽有上升的趋势,但不会对下游装置原料造成影响。

3.7掺炼后经济效益测算

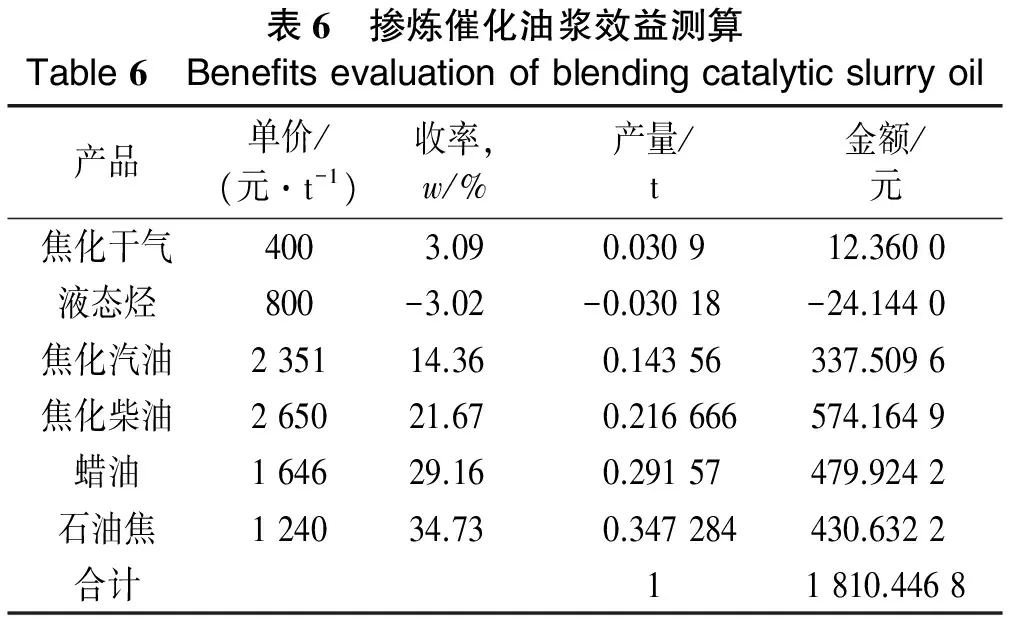

催化油浆经过处理,进入焦化装置加工,转化为干气、汽油、柴油、蜡油、石油焦。产品经济效益测算见表6。

表5 掺炼催化油浆后对轻重蜡油性质的影响Table5 Effectsonpropertiesoflightandweightwaxoilafterblendingcatalyticoilslurry项目掺炼前掺炼后轻蜡油重蜡油轻蜡油重蜡油密度/(kg·m-3)888.1906.1893.6920.4初馏点/℃2392622432552%/℃29531930629610%/℃33635733435830%/℃35538535038750%/℃36439935839970%/℃37241036940990%/℃386426384425黏度(100℃)/(mm2·s-1)2.623.762.884.36w(残炭)/%0.020.060.020.07w(硫)/%0.9100.8621.141.32凝固点/℃13.225.412.722.1w(碱性氮)/10-61041.111262.331025.721276.06w(总氮)/(mg·kg-1)2523.42798.72376.43126.5w(烷烃)/%72.5466.4889.0281.22w(芳烃)/%19.6222.456.1914.52w(胶质和沥青质)/%7.8411.074.794.26

表6 掺炼催化油浆效益测算Table6 Benefitsevaluationofblendingcatalyticslurryoil产品单价/(元·t-1)收率,w/%产量/t金额/元焦化干气4003.090.030912.3600液态烃800-3.02-0.03018-24.1440焦化汽油235114.360.14356337.5096焦化柴油265021.670.216666574.1649蜡油164629.160.29157479.9242石油焦124034.730.347284430.6322合计11810.4468

未处理的油浆价格为671元/t,油浆在焦化装置的加工费用为70.43元/t,处理油浆需要油浆沉降剂70元/t,人工清罐费4元/t,蒸汽消耗35元/t,处理后的油浆管理费130元/t。

每吨油浆的经济效益为:1 810.446 8-671-70.43-70-4-35-130=830.016 8 元。

由此,可以计算出催化油浆每年进焦化装置加工产生的经济效益为:830.016 8元/t×2 t/h×8 000 h≈1 328 万元/年。其中,油浆进延迟焦化装置掺炼按2 t/h计算。

4 结 论

将脱灰后灰分质量分数小于0.08%的催化油浆送入延迟焦化装置进行小比例掺炼,且控制掺炼比(w)为2%,对延迟焦化装置的影响及经济效益如下:

(1) 掺炼后未对生产、设备和产品质量造成影响。

(2) 掺炼后加热炉炉管结焦趋势没有增加。

(3) 掺炼后液体收率只有小幅度下降,对装置生产影响不大。

(4) 掺炼后每年经济效益达到1 328万元。

[1] 杨万强. 掺炼FCC油浆对延迟焦化装置的影响[J]. 炼油技术与工程, 2012, 42(11): 14-17.

[2] 杜学贵. 掺炼催化油浆对延迟焦化装置生产的影响[J]. 化学工业与工程技术, 2006, 27(2): 41-43.

[3] 郭小安, 张德龙, 龚文武, 等. 延迟焦化装置焦炭塔挥发线结焦原因及预防措施[J]. 石油与天然气化工, 2011, 40(5): 451-455.

[4] 中国石油化工股份有限公司. 石油焦(生焦): NB/SH/T 0527-2015[S]. 北京: 中国石化出版社, 2015.

[5] 胡尧良. 延迟焦化加工FCC油浆的经济和技术分析[J]. 炼油技术与工程, 2006, 36(3): 51-59.

[6] 瞿国华. 延迟焦化工艺与工程[M]. 北京: 中国石化出版社, 2008: 153-157, 614-615 .

Industrialapplicationofdelayedcokingunitblendingthecatalyticoilslurrywithsmallproportion

WangXiaoqiang,YangYouwen,ZhangHongfeng,ZhaoYongshan,LiLiang

PetroChinaDushanziPetrochemicalCompany,Dushanzi,Xinjiang,China

Catalytic clarification oil can be blended in the delayed coking device with small proportion to solve the problem of oil slurry outlet. The experimental results of Dushanzi petrochemical 1.2 Mt/a delayed coking device showed that: ①it had minor effect of small proportion of blending catalytic oil slurry on heat exchange of the coking unit; ②the yield of wax oil and coke slightly increased, dry gas and the liquid yield slightly decreased; ③it had no effect on coke quality and process operation; ④the coking trend of heating furnace tube didn’t increase after blending, and it also didn’t cause the damage of equipment; ⑤the economic benefit reached 1 328×104RMB yuan per year after blending catalytic oil slurry, which showed it was feasible for blending catalytic oil slurry with small proportion.

delayed coking, catalytic slurry oil, clarified oil, furnace tube coking, small proportion

TE624.3+2

A

10.3969/j.issn.1007-3426.2017.05.004

2017-01-20;编辑温冬云

王晓强(1982-),男,工程师,2007年毕业于辽宁石油化工大学化工工艺专业,主要从事焦化装置和蒸馏装置班组管理工作,研究方向为延迟焦化装置结焦。E-maillyc_wangxq@petrochina.com.cn