HDPE挤出吹塑制品跌破原因分析及解决方案

刘小军 吕建平 于发友(合肥工业大学化工学院,安徽合肥230009)

HDPE挤出吹塑制品跌破原因分析及解决方案

刘小军 吕建平 于发友(合肥工业大学化工学院,安徽合肥230009)

跌落风险是塑料制品最致命的缺陷,本文以HDPE为例,系统分析了吹塑过程中跌落现象和跌破原因,并提出了解决方案。结果表明,通过工艺参数调整,模具修改,或变更物料,可以有效解决HDPE挤出吹塑过程产生的跌破问题。

挤出吹塑;跌破;模具;工艺参数

吹塑成型起源于19世纪30年代。一直到1979年,吹塑成型才进入广泛应用的阶段。挤出吹塑成型是制造塑料容器使用最早,最多的一种工艺方法,全世界80%~90%的中空容器是采用挤出吹塑成型工艺技术。高密度聚乙烯(HDPE)是由乙烯单体在低压下聚合而成。外观为乳白色扁球状,密度为0.941~0.965g/cm3,结晶度80%~90%,挤出吹塑用的HDPE,一般为中宽到宽的分子量分布范围,熔体流动速率为0.35g/10min(依据标准ASTM D 1238)。

HDPE塑料制品在生产和使用过程中,最致命的缺陷是瓶身孔洞和跌破,对规格型号在1L以上的瓶型,跌破是制品最大的风险,尤其是现在市场上越来越流行大规格产品进行促销,用以增加公司的竞争力。于是,跌破的风险也越来越高。由于跌破是一种破坏形式,实际市场无法检测,出现零星问题后,企业一般只能整批召回,损失惨重。所以如何在吹塑过程中采取有效措施降低跌破风险,对企业发展和供销环节意义重大。

本文通过对模具,工艺参数,粒料性能等方面对制品跌破的影响,充分考虑了实际生产中制品跌破的各种可能,分析了风险原因并提供了有效解决方案。

1 挤出吹塑工艺流程

挤出吹塑成型采用挤出机热塑性塑料熔融塑化,并通过机头挤出管状型坯,然后将型坯置于吹塑模具内,用压缩空气吹胀,经冷却定型而得到与模具内腔相同的制品。

F1 挤出吹塑工艺流程

从图中可以分析出,制品在成型过程中,从原材料,回用料,温度,螺杆,模具等各个环节都能形成制品缺陷,造成跌破风险。

2 跌破原因分析及解决方案

2.1 原材料对跌落的影响

选择适用于吹塑成型用的塑料,不仅要考虑塑料制品的使用性能,还要考虑塑料本身的加工性能。适用于塑料成型加工的塑料应具有的一般性能:

·在加工温度范围内,必要时在重复多次加工过程中,熔体的热稳定性良好;

·熔体流动性良好;

·在高拉升应变速率下,型坯具有良好的延伸性能,并能获得较大的吹胀比和拉伸比,能获得良好的成型制品的边缘和棱角;

·型坯的质量和长度有很好的重复性;

·分子量分布广;

·与色母等添加剂有良好的相容性;

·耐环境应力开裂性好;

·高刚性

·加工温度范围较宽。

本文以HDPE为例,在挤出吹塑过程中,型坯在挤出后在合模前要悬挂一定的时间,要求熔体有较高的强度,以减少型坯的下垂,优化型坯壁厚分布,提高型坯对程序控制的响应性,分子量的高低也对吹塑成型过程影响较大,一般采用分子量较大的树脂。

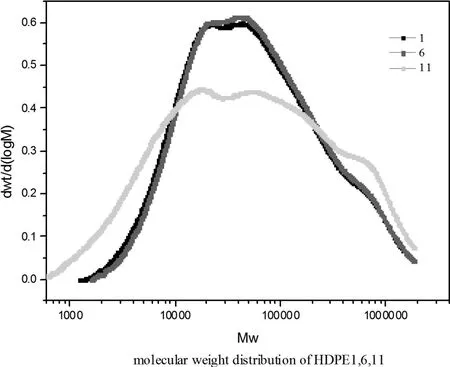

2.2 三种常用吹塑HDPE分子量和分子量分步的测定

本文以国内通用的三种HDPE吹塑级粒料做对比。测试粒料:Marlex 5502(雪佛龙),CSPC 5621D(中海壳牌),Basell 5831D(中东)

采用waters2000高温凝胶色谱仪,150℃条件下测试,1,2,4-三氯苯做流动相,流速1ml/min,窄分布聚苯乙烯作标样,流出信号通过示差折视仪检测得到。

Fig1. 三种粒料分子量分布对比图

结论:使用三种粒料吹塑同一瓶中产品,做跌落测试时,发现Basell 5831D(图中绿色曲线)比另两种粒料更易跌破,当然,在实际生产中,客户根据自己产品特性,会考虑熔体相容性。也可能会选择跌落风险大但相容性更好的粒料,这就要求项目工程师在其他方面提高产品的抗跌落性能。

2.2 模具对跌落的影响

制品跌破一般在底部(带把手的制品把手内侧)易跌破,模具对跌破的影响是最关键的,模具瓶型设计,以及模具夹坯口刃,排气等都是主要影响因素。一般瓶身与瓶底的交接处应设计成以大曲率半径进行过渡,这样可以减少应力集中,提高内应力开裂和耐冲击性,从而减少容器受压和跌落时的凹陷和破裂现象。塑件各部位的壁厚要均匀,否则在厚薄交接处会因冷却速度不同而引起收缩力不一致,结果在塑件内部产生内应力。对于热塑性塑件会在壁厚处产生气孔或缩孔,同时还会在壁厚有急剧变化处产生裂纹等缺陷,造成跌破风险。

模具夹坯口刃的角度和宽度要选择适当。上部刃口如果夹坯口宽度太小和角度太大会减小容器结合缝的厚度,造成合模缝强度下降,跌落风险加大,甚至无法吹胀成型。于此相反,如果夹坯口宽度太大和角度太小,有可能出现模具闭合不紧或型坯切不断的现象。夹坯口要根据塑料特性,瓶型大小来确定。通常,切料口刃宽度0.3mm-0.4mm之间。对于PE材料的制品,切断口刃应该是铝制的,而对于PP或PET材料的制品,切断口刃应该是铁制的。

Fig2 切料口刃角度设计

结论:在实际生产过程中,大规格的塑料制品跌破主要是由于模具原因造成,通常,跌破出现在瓶底或把手附近,常规的处理方法是:对夹坯口刀刃区域喷目数更低的砂,增大合模时气流的排出,如果该步骤不能解决,可以对模具夹坯口刃适当加宽。80%以上的跌破可以通过该方法解决。切记,口刃加宽的度和工艺控制一定要精细,否则就造成余料切不断,需要模具整体降面的严重后果。

2.3 吹塑工艺参数对跌落影响

挤出吹塑工艺流程:塑料→熔融塑化→挤出型坯→吹胀→制品冷却→脱模→后处理→制品

在熔融塑化阶段,温度的控制很关键,HDPE成型温度为140℃—220℃,如果温度过低,合模后熔体粘合不好,对跌落影响较大;如果温度过高,会提高结晶度,也会影响模腔内熔体粘合效果,同时温度过高会造成机头内部熔体焦化,产品容易出现黑点或孔洞,造成产品不合格。实际操作中,温度控制在180℃—200℃,在确保质量合格的情况下,温度越低越好。

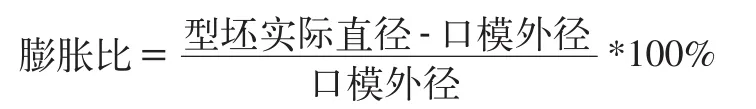

挤出型坯阶段,熔融塑化的料体,经过机头流道从口模中挤出,会发生膨胀效应,膨胀比计算公式:

膨胀比的影响因素:

(1)挤出速度;

(2)分子量和分子量分布;

(3)机头参数

在实际生产中,机头参数设置对产品跌落有最直接的影响,机头温度,流量(熔体流出质量),口模形状,流出间隙设置等都是工艺关键参数,产品壁厚调整不均匀,局部应力过大,跌落测试失败几率很大。

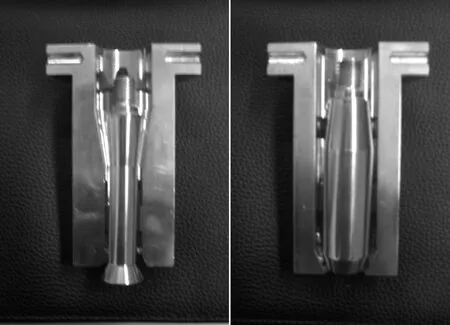

Fig3 常见的2种芯模/模套组件

图3所示的2种组件分别适用于不同规格的吹塑制品,芯模外漏的主要只做1L以上产品,芯模内嵌的主要用于小瓶型,生产时,通过芯模的上下运动达到控制流速和壁厚的目的,同时,通过调整芯模左右前后偏移,可达到对特殊位置特殊壁厚的专门调整。

制品冷却,脱模阶段一般不会有跌破风险,除非设备故障,例如模具错位,或者合模不好出现炸模现象,这些原因造成的缺陷容易发现,也容易通过设备维护保养解决,在此不再赘述。

后处理主要是冲切多余废料腔中的废边切除,废边是产品的衍生物,需在产品脱模后去除,主要是产品上下料把,在切除时,如果工位调整不当,极易造成合模线处受损,从而加大跌破风险。工装配合上的平行度,刀口的锋利程度都需要工艺员仔细检查,防止错位或擦伤。

产品经过后处理后已经是合格的成品了,但在实际生产中,成品需要经过包装台打包,国内机器人包装还没有大规模采用,使用人工包装的包装台大多采用气缸推动,如果参数设置不准确,依然有把产品挤伤的风险,增加跌破几率,所以工程技术人员在包装前要针对不同品种专门调整。

3 结语

综上所述,跌破产生的原因是多方面的,模具是造成跌破不合格的最主要原因,但实际生产中模具价格昂贵,在修改时需慎之又慎,需要变更原材料或调整生产工艺来修正,只要方法得到,绝大部分的跌破可以得到很好的解决。

[1]于丽霞,张海河编著。塑料中空吹塑成型。北京:化学工业出版社,2005.

[2]黄汉雄编著。塑料吹塑技术。北京:化学工业出版社,1996.

[3]王善勤主编。塑料挤出成型工艺与设备。北京:中国轻工业出版社,2000.