干熄炉冷却段高径比影响因素研究

朱长军 马小京 何文海 马健 马志勇(首钢京唐西山焦化有限责任公司,河北唐山063200)

干熄炉冷却段高径比影响因素研究

朱长军 马小京 何文海 马健 马志勇(首钢京唐西山焦化有限责任公司,河北唐山063200)

本文主要结合首钢京唐西山焦化有限公司投用的世界最大型干熄焦装置,对实现大型化的过程中对干熄炉冷却段直径不同变化下的影响因素进行了研究。

干熄焦;冷却段;温度场

京唐焦化部现有四座7.63m焦炉,每座为70孔,2座焦炉小时全焦产量246t/h,公司根据目前世界上干熄焦技术的发展状况,在尽可能降低工程投资、运行维护成本的原则下,最终配套建设了处理能力2×260t/h的干熄焦装置及配套设施。京唐公司所投用的干熄焦装置通过新设备、新技术的大量优化改进,解决了制约干熄焦处理能力大型化的难点,最终通过大型化达到减少成本投入增加效益产出的企业效益目标。本文重点对冷却室直径优化方面通过仿真研发的成果进行介绍。

1 干熄槽物理模型的建立

在干熄焦系统中,由焦炉炼好的焦炭用焦罐装载,从干熄炉的顶部进入干熄炉上部的预存段,经过冷却段冷却后从干熄炉底部排出,循环气体在风机的作用下分别由底部的中心风帽和周边环缝鼓入,被加热后从上部的斜道口排出。在干熄炉内部红焦至上而下运动,气体自下而上运动,二者在逆向运动中完成换热熄焦过程。

整体而言可以采用Euler方法,将干熄炉内下降运动的焦炭视为“拟流体”,应用粘性流模型,对干熄炉内焦炭下降运动和换热进行数值模拟。为了充分研究干熄槽内的运动与传热过程,将建立干熄槽内三维的运动与传热模型。

2 干熄槽三维模型的建立

2.1 假设条件及方程

干熄炉内的过程非常复杂,针对干熄炉内的流动问题引入如下假设:

(1)干熄炉内焦炭床为各相同性的多孔介质,不考虑焦炭本身的多孔性及高温下形变;

(2)焦炭床层气体流动为单向的非Darcy流;

(3)焦炭在下降的过程中,沿径向焦炭粒度的分布不改变;

(4)干熄炉内气体流动视为不可压缩流,气体密度的变化遵从理想气体状态方程;

(5)假定焦炭与气体在焦炭冷却过程中不发生化学反应;

(6)为简化边界条件,干熄炉外壁及中心风帽外壁的散热均按恒热流处理。

焦炭冷却过程满足动量守恒方程:

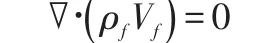

对于气体来说,满足连续性方程:

气体能量守恒方程为:

焦炭能量守恒方程为:

式中:

下标f-气体;

下标s-焦炭;

下标eff-有效;

T-温度;

t-时间;

r-密度;

V-速度;

m-粘度系数;

l-传导系数;

Cp-比热;

e-空隙率;

F-惯性系数;

K-渗透系数;

hn-换热系数;

dp-焦炭平均粒度;

u0-标准状况下气体的Darcy流速。

初始条件:

图3.1 冷却段直径对焦炭温度场的影响

图3.2 冷却段直径对床层压力分布的影响

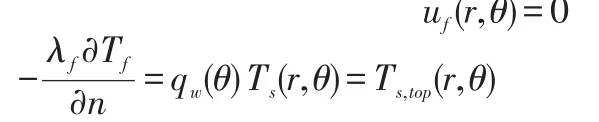

边界条件:

干熄槽底部

干熄槽顶部

斜烟道口

干熄槽外壁

2.2 干熄焦过程各主要工艺参数

循环气体的主要参数(见表2.1)

表2.1 循环气体的主要参数

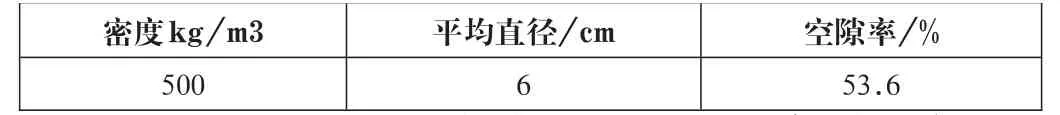

焦炭基本数据(见表2.2)

表2.2 焦炭基本数据

红焦温度1050℃、循环气体入口温度150℃(见表2.3)

表2.3 京唐260t/h干熄炉的工艺参数

H2 O2 CO CO2装入焦炭温度预存段直筒段高度斜道高度冷却段直筒段高度冷却段直径预存段直径焦炭堆密度中心/环缝风量比焦炭平均粒径%%%%℃m m m m m kg/m3 mm 0.907 0 3.747 15.823 1050 6.722/13.794 4.624 5.67 13 11.2 500 50%:50%60

3 干熄槽冷却段直径影响模拟结果及分析

针对干熄炉结构参数的分析计算,参数以表2.3的参数为基准,并假设焦炭粒度沿径向均匀分布,在对某个参数分析时,假设其它参数不变。

冷却段直径也是干熄炉设计的一个重要参数,在干熄炉设计中,确定冷却段直径时一般使标准状况下干熄炉横截面上气体的Darcy流速维持在1.0m/s左右。

在焦炭处理量不变的情况下,冷却段直径改变后,焦炭在冷却段停留时间也相应改变。冷却段直径增加,焦炭下降速度减小,焦炭停留时间延长;冷却段直径减小,焦炭下降速度增大,焦炭停留时间变小。

3.1 温度场的变化

图3.1是冷却段直径比原设计直径增加10%和减小10%时焦炭的温度场。由图3.1可以看出,冷却段直径减小后,焦炭等温线明显向出料口方向下移;冷却段直径增加后,焦炭等温线向上移动。

3.2 床层压力变化

冷却段直径减小后,截面的气体流速增大,床层的压降也随之增大,如图3.2所示。但是直径增加后会带来另一个严重的问题,即焦炭粒度分布不均匀而引起气流偏析,所以增大冷却段直径的同时还相应确保布料的均匀性。

通过建立干熄炉三维模型,可以经计算得出了干熄炉冷却段直径变化后对炉内焦炭温度场影响、对床层压力分布的影响,为干熄炉冷却段高径比的最佳设计提供了参考。