水煤浆气化炉烧嘴国产化改造论述

张宗文(神华包头煤化工有限责任公司,内蒙古包头014000)

水煤浆气化炉烧嘴国产化改造论述

张宗文(神华包头煤化工有限责任公司,内蒙古包头014000)

水煤浆气化炉工艺烧嘴损坏频繁是气化炉不能长周期运行的主要原因,导致烧嘴损坏的主要因素有物理磨蚀、热冲击、化学影响、应力破坏等。生产公司与国内气化烧嘴制造厂联合攻关,改进喷头材质、优化烧嘴结构,实现了水煤浆气化烧嘴国产化,延长了烧嘴的使用寿命,降低了烧嘴的采购成本。

水煤浆气化炉;工艺烧嘴;中喷头;外喷头冷却水盘管

我国煤炭资源丰富,以煤炭为原料大力发展煤化工产业在我国具有战略意义。2010年世界首套工业化煤制烯烃项目成功建成并投入商业化运行以来取得了巨大成功,带动了全国煤制烯烃产业的蓬勃发展,同时也暴露出很多影响全厂长周期生产的问题,需要探究解决措施。

煤气化装置是煤化工生产的龙头,气化炉是煤气化装置的核心设备,气化工艺的选择决定着气化炉型的确定。目前气化技术分为水煤浆加压气化和干煤粉加压气化两种工艺,国际上较为先进的水煤浆工艺以GE公司的水煤浆加压气化技术为代表,干煤粉气工艺以SHELL的煤粉加压气化技术为代表。

美国GE公司水煤浆加压气化技术即是美国Texaco(德士古)气化技术,德士古公司原来是一家石油公司,它拥有自己的油气化技术,自20世纪五十年代开始,德士古在油气化技术基础上研究开发煤气化技术。从油气化技术应用至今,已有超过70多年的商业经验,以煤炭为原料的气化技术应用也有近50年的经验。2002年10月Texaco(德士古)公司与Chevron(雪佛龙)公司整体合并,两年后2004年6月Chevron(雪佛龙)公司将气化业务整体出售给通用电气(简称GE)公司,即产生了现在的GE水煤浆加压气化技术。

水煤浆气化技术主要设备是气化炉和工艺烧嘴。气化炉上部为燃烧室,下部根据不同需要可分为激冷室和辐射废热锅炉两种形式。我公司气化装置采用的水煤浆气化炉为燃烧室加激冷室结构。燃烧室顶部连接工艺烧嘴,烧嘴是水煤浆气化炉的关键部件,制造精度要求高,材质选取尤为重要,其使用寿命影响着气化炉的运行周期,气化装置原设计配套的GE水煤浆气化炉工艺烧嘴使用寿命平均为30天,运行周期短,频繁检修更换迫使气化炉倒炉停车,严重影响生产长周期运行,是困扰生产公司的一大难题。本文重点介绍GE水煤浆气化炉工艺烧嘴存在的缺陷及国产化改造后烧嘴使用寿命大幅提高的经验,以供同行业借鉴。

1 激冷式加压气化炉结构和工作原理

1.1 气化炉结构

激冷式加压气化炉燃烧室和激冷室外壳是连成一体的。燃烧室为中空内衬耐火材料的立式圆筒形结构,上部为拱形,下部为锥形。拱形顶部为工艺烧嘴安装口,锥形底部为合成气和熔渣出口,去下面的激冷室。激冷室内有与燃烧室连为一体的下降管,下降管的顶部设有激冷环。

1.2 气化炉工作原理

水煤浆和纯氧剂通过工艺烧嘴喷入气化炉的燃烧室,混合气在燃烧室内高温高压下反应生成粗煤气,然后经下降管到激冷室。激冷室内保持相当高的液位,夹带着大量熔融渣粒的高温气体通过下降管直接与水溶液接触,气体得到冷却,并为水汽所饱和。熔融渣粒淬冷成固态渣,从粗煤气中分离出来,被收集在激冷室下部,由锁斗定期排出。饱和了水蒸气的粗煤气沿着下降管和激冷室内壁间的环形空间上升到激冷室上部,经挡板除沫后由侧面气体出口管送至洗涤塔进一步冷却除尘。激冷环喷出的水沿下降管下流形成降水膜,降水膜可避免来自燃烧室的高温气体中夹带的熔融渣粒附着在下降管壁上。粗煤气中夹带的渣粒约有95%从锁斗排出。

2 气化炉工艺烧嘴结构和工作原理

2.1 气化炉烧嘴结构

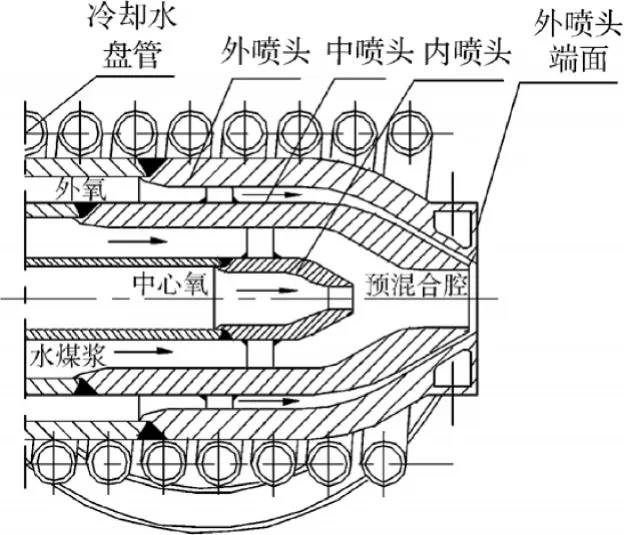

水煤浆气化炉烧嘴为三流式喷嘴,由3个同心套管组成。中心管走中心氧,为内喷头;内环隙走水煤浆,为中喷头;外环隙走主氧,为外喷头。最外侧设置了冷却水盘管。内喷头端面与中喷头端面留有一段间距,形成一个预混合腔。三个喷头出口均设计成缩径口,其作用是使流经喷嘴的气化氧剂和水煤浆节流加速,水煤浆雾化效果良好。烧嘴头部典型结构见附图1。

图1 水煤浆气化炉烧嘴头部典型结构

2.2 气化炉烧嘴工作原理

水煤浆气化技术是以水煤浆为原料,以纯氧为气化剂,在气化炉内高温高压条件下进行气化反应,制得H2+CO为主要成分的粗合成气工艺技术。

烧嘴是气化炉中水煤浆和氧剂的进料口,气化原料煤经粉碎、加水、制浆后,由煤浆泵加压送至气化炉烧嘴的内环隙;纯氧由空分装置经外管网送至气化装置的气化炉烧嘴,自中心管和外环隙两路供给,中心管供给的氧气为中心氧,外环隙供给的氧气为主氧。

中心氧经内喷头节流加速后与内环隙供给的水煤浆在预混合腔内进行充分混合,改善水煤浆的流变性能,保证水煤浆从中套管喷出后的雾化效果。外套管出口大幅缩径,目的是使外环隙供给的主氧获得更高的流速,有助于水煤浆雾化良好,均匀喷出后在气化炉内高温高压下气化反应生成粗煤气。工艺烧嘴必须如下性能:

(1)具有良好的雾化及混合效果,以获得较高的碳转化率;

(2)具有良好的喷射角度和火焰长度,以防损坏气化炉耐火砖;

(3)具有一定的操作弹性,以满足气化炉负荷变化的需求;

(4)具有较长的使用寿命,以保证气化运行的连续性。

工艺烧嘴的设计要考虑煤浆流量、煤浆浓度、氧气的流量、气化操作压力和操作温度、冷却水流量等因素。

无论是中心氧、水煤浆还是主氧,流体的流通面积均需要满足其流量要求,在流体操作压力许可的情况下力争达到良好的混合和雾化效果。中心氧的比例有一定的限制,一般为总氧量的10%~18%,其余均作为主氧量。中心氧量需严格控制,流量偏低会导致氧气与水煤浆混合不充分。流量偏高,一方面会使预混合腔内的混合物流过高造成内喷头磨损加重,降低烧嘴的连续使用寿命;另一方面,中心氧流量增大时必然使烧嘴出口物料的轴向速度分量增大,径向速度分量减小,其结果是使整个烧嘴出口的火焰变得细长,无法与气化炉的内部型面匹配,造成较大直径的煤粉颗粒在气化炉内停留时间变短,炉渣中的含碳量增加,引起气化效率降低,同时会使火焰直冲炉底,影响炉底激冷环的工作以及炉砖的使用寿命。

3 水煤浆气化炉工艺烧嘴常出现主要的问题

(1)输送水煤浆的中喷头内腔磨损严重,造成气化炉与烧嘴压差波动,致使工艺操作难以控制,导致有效合成气转化率低。

(2)输送主氧的外喷头端面龟裂现象严重,存在安全风险。

(3)烧嘴环隙公差控制大于±0.38毫米,影响煤浆压差和雾化效果。

(4)烧嘴入炉深度设计不合理,导致投料气化时气化炉拱顶温度过高。

(5)烧嘴雾化角设计存在缺陷,导致炉砖局部严重烧蚀,同时引起灰渣的残碳增高。

(6)烧嘴的外盘管与外喷头焊接处经常产生裂纹,存在安全风险。

(7)烧嘴头部形状设计不合理,容易造成端面开裂。

(8)烧嘴冷却水外盘管开裂。

4 烧嘴常见问题的原因分析及改进措施

4.1 中喷头内腔磨损

中喷头内腔磨损属物理磨损,是水煤浆气化炉工艺烧嘴的致命弱点,也是制约水煤浆气化炉及气化装置连续运行的主要因素之一。中喷头是水煤浆和氧气在预混合腔内混合后喷入气化炉的出口,为使水煤浆中的煤粉在气化炉中充分气化,必须将中心氧流速提高,带动水煤浆高速喷入气化炉,达到雾化状态。中喷头内腔磨损正是由于水煤浆中含有大量的煤粉固体颗粒高速流动冲刷造成的。

针对这一问题,生产公司联合国内科研院所和水煤浆气化烧嘴制造厂,多次采集水煤浆组分分析数据,控制合理流速,研究解决方案,最终从优化中喷头材质着手,通过多次试验,采用中喷头内衬金属陶瓷或堆焊耐磨合金热处理工艺解决了中喷头内腔磨损严重问题,堆焊的耐磨合金还可以重复堆焊一到两次,降低了制造成本。采用这两种方法生产的气化工艺烧嘴,运行一个周期后磨损量只有0.3毫米左右。

4.2 外喷头端面龟裂

外喷头端面龟裂即外喷头端面出现径向放射性裂纹及不规则裂纹。引起这一问题原因如下:

(1)热冲击影响:由于外喷头端面直接接触气化炉内高温工艺气体(1200~1500℃),端面金属材料在这样的高温条件下长期工作并受到高速煤浆、氧气及回流工艺气体的冲刷,端面材料在冶炼和锻造过程中的所有缺陷都会逐渐暴露出来,这样就会形成不规则龟裂。

(2)化学影响:由于外喷头断面处氧气浓度较高,金属材料在高温氧化环境中,会发生氧化反应。高温工况下,金属材料也会发生渗碳现象,使金属材料的成分和性能发生变化。另外,煤中的硫,也会使金属表面发生高温硫化腐蚀,形成放射性裂纹。

针对这一问题,生产公司联合烧嘴造厂共同研究攻关,认定外喷头套管材质选取不合理是问题的主要原因。对外套管材质进行替换,改用英美进口耐高温合金钢制造外喷头,龟裂改善效果显著,改进前外喷头径向有20-40毫米不等的放射性裂纹,材质改进后微裂纹只有1-3毫米左右。

4.3 烧嘴环隙公差过大

外环隙是外环氧的气流通道,是烧嘴的关键的尺寸。原设计制造图中该尺寸公差为±0.38mm,生产运行表明该公差数值偏大。经过摸索确定外氧环隙公差为±0.10mm是合理值。按照这一公差严格控制,效果显著。

4.4 烧嘴入炉深度不合理

通过调整烧嘴入炉深度消除了气化炉拱顶炉壁超温现象。

4.5 烧嘴雾化角度设计存在缺陷

烧嘴雾化角度是烧嘴设计的核心数据,影响到水煤浆在气化炉内反应的转化率。角度过小,水煤浆中的颗粒在氧气喷射的作用下和在重力加速度的驱动下不会完全反应,导致灰渣的掺碳量高达到30%左右,同时会导致锥底炉砖损坏加速;角度过大,则会导致局部炉砖气体冲刷严重。合理调整了烧嘴的雾化角,使得灰渣的含碳量只有18%-20%左右节约了大量的资源。

4.6 外喷头与冷却水盘管焊缝处产生裂纹

烧嘴外喷头与冷却水盘管焊缝处产生裂纹的原因是,外喷头材质为钴基合金,冷却水盘管材质为镍基合金,两者焊接属异种钢焊接,金属材料均有热涨冷缩的特性,且温度变化对金属材料的线性变量影响很大,烧嘴外喷头置于气化炉内1300℃的高温热辐射之中,烧嘴冷却水盘管通入大量冷却水,两者温差极大,由于不同材料的线性膨胀系数不同,从而导致外喷头冷却水进出口短管与冷却水盘管焊接口不能同步涨缩,经应力模拟计算,此焊缝处为应力集中区。外喷头长期处于热应力和线性膨胀力的作用下,加上炉内气体的长期腐蚀,最薄弱的短接管与外喷头焊缝处便会最先开裂,导致冷却水泄露。冷却水一旦泄露,炉内的高压粗煤气极易窜入冷却水盘管,阻段冷却水循环系统供水,炉内高温很快会烧蚀盘管和外喷头端面。

经过数值模拟和试验研究,发现钴基-镍基异种钢焊接时,常规的钴基-镍基焊接工艺及焊材选取不尽合理,因此对焊材及焊接工艺重新进行了焊接评定,目前已基本消除焊缝开裂现象。

4.7 烧嘴头部形状设计缺陷

针对外喷头端面龟裂情况,生产公司与国内烧嘴制造厂对冷却水腔进行了数值分析。结果表明,GE工艺烧嘴头部冷却水腔为V形结构,冷却水在尖角处速度远低于腔内平均流速,甚至形成速度“空洞”,达不到冲刷冷却外喷头端面的目的,且此处紧贴外喷头,冷却水极易气化,从而进一步堵塞尖角处的冷却水,外喷头端面的热量无法及时被冷却水带走,在长时间的高温作用下,尖角材料最容易发生晶相失效,从而产生龟裂。

将烧嘴头部形状改为圆柱状、内部流道改变为环形平面流道,大大改善了冷却效果,改进后烧嘴出入口温差也有明显的变化。

4.8 烧嘴冷却水外盘管开裂

通过分析研究,烧嘴冷却水外盘管开裂主要原因如下:

(1)盘管材质为inconel600,夹套材质为UMCo50,焊接两种

材料的焊丝选用的为Co50焊丝,盘管在维修过程中一般不进行更换,所以切割口多次焊接易造成材料金相及焊接性能发生变化。

(2)无论是一体式夹套还是普通夹套,盘管和夹套头部焊接时,存在一定的弧度和角度,且为角焊缝焊接形式,焊接强度远低于对接焊缝,形成了薄弱点。

(3)焊接后的部件,中心有一定的偏离,未严格对中,在焊缝处形成了较大的应力,在恶劣的工况下极易造成损坏。

针对以上三点,生产公司与烧嘴制造商大胆改进,将原有的夹套边缘的圆弧改为直角,盘管直接与直角面焊接,减少了焊接难度和应力点,同时在焊缝外侧再增加一层盘管进行保护,二者间填充耐火毡,这双层保护材料直接减少了焊缝在高温气体下的侵蚀,不再产生裂纹,延长了烧嘴的使用寿命。并且要求制造厂家在每次检修时一定要更换头部的圆弧弯管避免多次焊接后材料发生变化产生裂纹。

5 结语

水煤浆气化工艺烧嘴的改造是当前国内外研究的共同课题,每次更换烧嘴都需要停炉(或倒炉),使气化炉生产线长周期运行受到限制,停炉或倒炉一次经济损失平均高达百万元,气化炉烧嘴使用寿命短,成为制约水煤浆加压气化装置长周期运行的瓶径。气化炉工艺烧嘴能够安全、稳定、长周期运行;能够降低因更换工艺烧嘴带来的操作安全风险;能够降低因更换工艺烧嘴带来生产波动;能够提高气化炉向火面炉砖的使用寿命是生产公司的迫切需求。

通过以上对烧嘴损坏主要原因的分析,从物理磨蚀、热冲击、化学影响、应力破坏等方面采取了有效的改进措施,使水煤浆气化炉工艺烧嘴使用寿命得以大幅提高,实现了水煤浆气化烧嘴国产化的愿望。

通过与国内气化烧嘴制造厂的共同攻关,改进后的烧嘴加工精度高,主体材料选取更适合生产工况、选材合理,外喷头与冷却水盘管异种钢焊接材料进一步优化、焊接工艺精湛。因消除进口烧嘴的诸多缺陷,目前烧嘴寿命由原来的30天延长到现在的70天。同时由于国内制造供货,目前烧嘴成本比原来进口降低了2-3倍,烧嘴技术改造取得了显著效果,延长了气化炉生产运行周期,值得国内大范围推广。

[1]刘孝弟化肥工业《水煤浆气化炉工艺烧嘴有关问题探讨》.

[2]王朋朋西北大学硕士论文《激冷式气化炉强度分析方法、焊接工艺研究及存在问题分析》.

张宗文(1965-),男,汉族,黑龙江省牡丹市生人,化工设备工程师,神华包头煤化工有限责任公司供销中心。