高频直缝焊管在线焊缝质量快速测评与诊断

康 继

(玛切嘉利(中国)有限责任公司,江苏 扬州 225006)

高频直缝焊管在线焊缝质量快速测评与诊断

康 继

(玛切嘉利(中国)有限责任公司,江苏 扬州 225006)

为了对高频直缝焊管焊缝质量进行高效稳定控制,提出了一套便捷操作的在线焊缝质量快速测评与诊断方案。该方案对在线焊缝质量快速检测的各个环节进行了优化设计,从初步调机测评与诊断、小样测评与诊断、大样测评与诊断及全线测评与诊断4个方面对不同焊缝形态产生的原因进行了分析和诊断。指出,该方案可结合各企业生产实际进行持续改进,能够高效便捷地完成相关产品参数的调整,保证在线焊缝质量;同时,辅以相关数据统计或软件应用工具,能够进一步提高数据处理效率,科学指导调机操作。

高频直缝焊管;焊缝;熔合线;测评;诊断

高频直缝焊管具有尺寸精度优、表面质量好、生产效率高、投资较少、建设周期较短、生产成本低、见效快等优势,广泛应用于生产生活的各个领域[1-2]。在高频直缝焊管实际生产中,除去原料、成型及焊接等相关设备与工艺的设计因素外,焊管机组调试技术水平直接决定了焊管焊缝质量及生产效率。由于我国现有中小企业的高频直缝焊管生产主要依靠操作者的实际经验控制焊缝质量,且设备状态与人为因素,往往难以快速调试管线机组并持续稳定地保证焊缝质量。笔者研究了一套为中小企业便捷操作的在线焊缝质量快速测评与诊断方案,以期对高频直缝焊管焊缝质量进行高效稳定控制。

1 在线焊缝质量快速检测

1.1 上料检测

对进入焊管成型机组的钢带重点检测其尺寸与板边质量,确保板宽、壁厚及入料方向等满足工艺要求。一般使用数显卡尺、数显壁厚千分尺及卷尺等工具快速测量板宽及壁厚等尺寸,应用比对图谱或专用工具快速检测板边质量。一般根据炉号或分卷号确定检测频次,并对板料首尾等部位测量并记录。如条件允许,还须对钢带边缘进行探伤,以确保钢带及其加工边缘无分层或裂纹等缺陷。同时,边缘加工好的原料,运送到焊管生产线时也必须防止钢带边缘的机械损伤。

1.2 成型检测

板带成型的关键是使带钢边缘不产生过大的拉应力,以免形成波浪弯。成型机组安装调试中的相关检测项目包括成型、精整及定径各辊型尺寸与间隙、带钢周长变量、带边卷曲、焊接角、板边对接方式、挤压量等的快速检测与记录等。常使用数显卡尺、角度尺、塞尺、卷尺、皮尺及相应专用工具等进行快速测定,确保各控制变量处于生产工艺规范要求的范围内。

1.3 焊前检测

调整好成型机组各项参数并记录后,焊前检测主要确定内外毛刺刀具、阻抗器及感应器等的规格与位置,成型液状态及气压数值等环境因素,以满足工艺规范确定的开机要求。相关测量主要根据操作者经验,辅以卷尺或专用器具,快速测定并记录。

1.4 焊中检测

焊接中重点关注焊接功率、焊接电流电压、焊接速度等主要参数的数值。一般由机组中相应传感器或辅助仪器直接读取并记录。按相关操作规程,保证主要焊接参数符合工艺规范要求即可。

1.5 焊后检测

焊后检测需要关注焊接火花状态及焊后毛刺形貌等焊接现象,一般焊接时挤压辊处焊缝颜色、火花状态、内外毛刺形貌、去毛刺后热区颜色及壁厚变量等均属重点检测项目,主要依据操作者实际生产经验,肉眼监测并辅以相关比对图谱快速测定并记录,并保证相关参数满足工艺规范要求。

1.6 金相检测

相比其他检测环节,因金相检测难以在现场进行,一般耗时较长,直接影响了生产效率,因此,优化金相检验流程,提高检验效率,实现快速测评具有重要的现实意义。

1.6.1 取样环节优化

在取样点的选择上,一般有成品管取样、飞锯点取样及定径前取样等,考虑到冷却定径对焊缝质量影响不大,建议定径前取样。在取样方式上,一般采用气割、金属锯或手动砂轮片等方式,因定径前取样空间狭小,建议优选电动砂轮片切取试样。对于厚壁管,气割取样效率更高,各公司亦可设计相关专用工具提高取样效率。在取样尺寸上,为减小检测面积以提高制样效率,在确保焊缝完整的前提下,试样一般取20 mm×20 mm及以上尺寸。对于正置式显微镜,取样时应尽可能保证检测面与其对面平行,以便进行聚焦测量。

1.6.2 制样环节优化

制样环节一般采用手工磨抛金相试样,因绝大多数焊管硬度较低,可选用60目、200目、400目和600目的砂纸水磨后,用3.5 μm金刚石喷雾颗粒帆布粗抛,去除肉眼可见划痕,再使用水或酒精润湿的呢子抛光布精抛,得到洁净光亮检验面后,直接用电吹风热风吹干完成。在相关设备状况良好,砂纸等准备得当,各工序衔接便捷的情况下,5 min内即可完成制样。

1.6.3 腐蚀环节优化

焊缝金相检验主要检测焊缝区域熔合线中心宽度及流线角度,实践中采用过饱和苦味酸水溶液加热至70℃左右腐蚀至光亮消除即可取出,并在水流中用脱脂棉擦除腐蚀面污渍后,再用酒精冲洗并用电吹风热风吹干。为提高配制效率,可将苦味酸倒入大烧杯中加水及少许洗洁精或洗手液(起表面活性作用)搅拌均匀后制成常温下过饱和水溶液 (底部有明显结晶沉淀)放置备用,实际使用时,搅拌泛起底部沉淀后,将悬浮液倒入加热用小烧杯即可使用。为提高腐蚀效率,试验前可根据生产送样时间点,提前将腐蚀液加热至规定温度并保温待用,如需进一步加快腐蚀,可提高加热温度至85℃左右。操作熟练的试验员在1 min内即可完成腐蚀工序。如要求组织及晶粒度的测量,则也可选用4%硝酸酒精溶液快速腐蚀。

1.6.4 检测环节优化

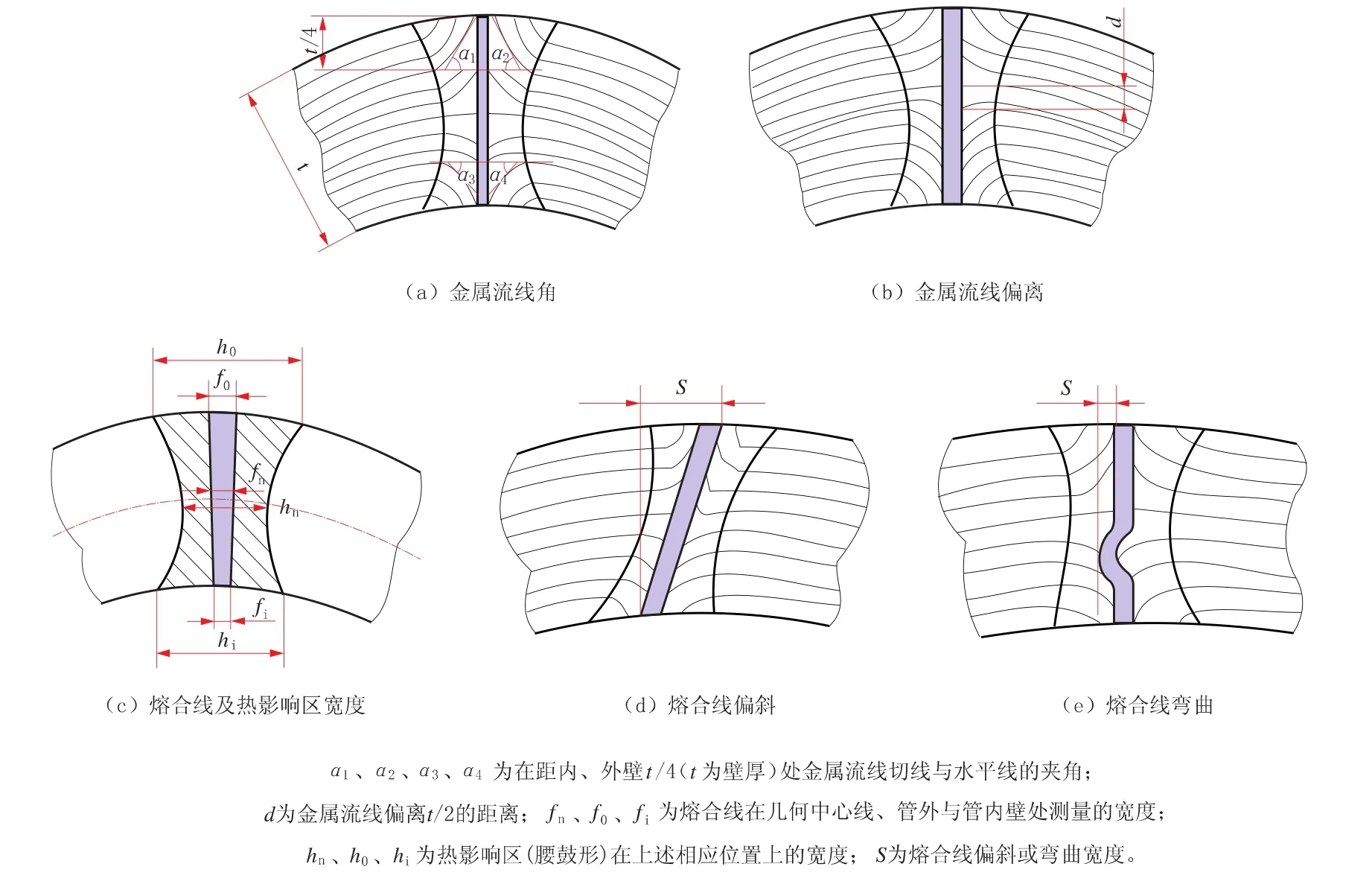

金相检测环节包括熔合线检测、流线检测、腰鼓形态检测、母材及热影响区金相组织及带状组织评定、晶粒度评级等。其中,熔合线检测包含熔合线夹杂、内中外宽度,熔合线歪斜等;流线检测包含上下左右流线角、流线角极值、流线中心偏离、钩状纹、流线双峰等;腰鼓形态检测则有内中外宽度、毛刺公差、错边量等[3]。焊缝金相检测及常见问题如图1所示。腰鼓形态与熔合线均能表征焊接能量及挤压力特征,而腰鼓形还与钢带厚度、边缘状态、焊接的周期性等有关,且腐蚀后测量边界较难准确识别,存在测量误差,因此,一般只作为参考指标[4]。母材金相组织及带状组织评级,母材晶粒度评级等,在入厂原料验收中已做检验,在线焊缝检验时,亦可作为参考项目。为提高检测效率,需根据产品要求,优化相关检测项目,建议优先检测熔合线及流线形态,尤其是抓住熔合线中心宽度和流线角度两大核心指标。

图1 焊缝金相检测及常见问题示意图

在金相显微镜下,一般在壁厚1/4处测量焊区上下左右4个方位的流线角度,放大100倍左右测得熔合线中心宽度。为提高检测效率,建议给金相显微镜配置相应分析测量软件用以长度及角度的快速测量,如无法配置,可利用目镜刻度尺测量或将图片定倍打印后用尺或量规测量。上述两核心数据的测量,实验员正常耗时1 min左右。其他数据也可根据相应规范要求快速测量。

1.7 大样检测

根据小样检测数据,进一步精细化管线,调整相关参数并满足工艺规范要求后,需取规定尺寸的钢管试样进行小样工艺性试验。工艺性能试验包括压扁试验、弯曲试验、扩口试验、卷边试验、扭转试验、纵压试验、展开试验、水压试验、内通试验等,一般根据标准或用户要求,按操作规程在生产线附近取样并检测,目测判定即可。

1.8 全线检测

上述各种检测都是按有关规范或标准规定取样进行,因而难免会出现漏检。为了保证成品焊管质量,应特别重视在线无损探伤技术的应用。在焊管生产中,一般采用的无损探伤方法有超声波探伤、涡流探伤、磁力探伤和放射线探伤。各种探伤设备有完善的探测系统,数字控制技术和电子计算机的应用也保证了测试结果的可靠性。检测人员只需根据相关操作规程保证检测设备工作正常,监测焊接质量的稳定性,确保不出现漏检并及时隔离超标缺陷焊管即可。

2 在线焊缝质量快速评定与诊断

在线焊缝质量的快速评定,以上述各工序的快速检测为基础,只需比对相关工序工艺规范要求即可快速判定。因各管材规格、成型工艺、焊接方法、技术要求的不同,以及各企业设备工艺、生产流程及技术的差异,各相关工序工艺规范的具体验收范围,需结合各自管线实际情况确定。总的来说,焊缝质量的主要影响因素是板内、外边缘温度的一致性和挤压量与加热温度的匹配[5]。

2.1 初步调机阶段的快速评定与诊断

初步调机阶段的主要评定指标包括尺寸变量(如板、管、间隙、挤压量、部件位置、高度及角度等)、仪表变量(成型液状况、功率、电流电压及速度等)以及目测变量(板接方式及焊接形态等)等。尺寸变量以及仪表变量依据实际工艺规范要求的数值范围比对测量数值即可直接判断,目测变量则一般需要操作者在加工时比对相关描述或者参照图,凭借操作者的实际经验做出快速评定并诊断。

2.1.1 焊接火花的快速评定与诊断

通常,没有大量火花喷溅又不发暗的焊接状态属于正常状态。发暗时可诊断为焊接功率过小或焊接速度过快;大量喷溅可诊断为焊接功率过大或焊接点与挤压点距离或焊接角过小的原因[5]。

2.1.2 焊接毛刺的快速评定与诊断

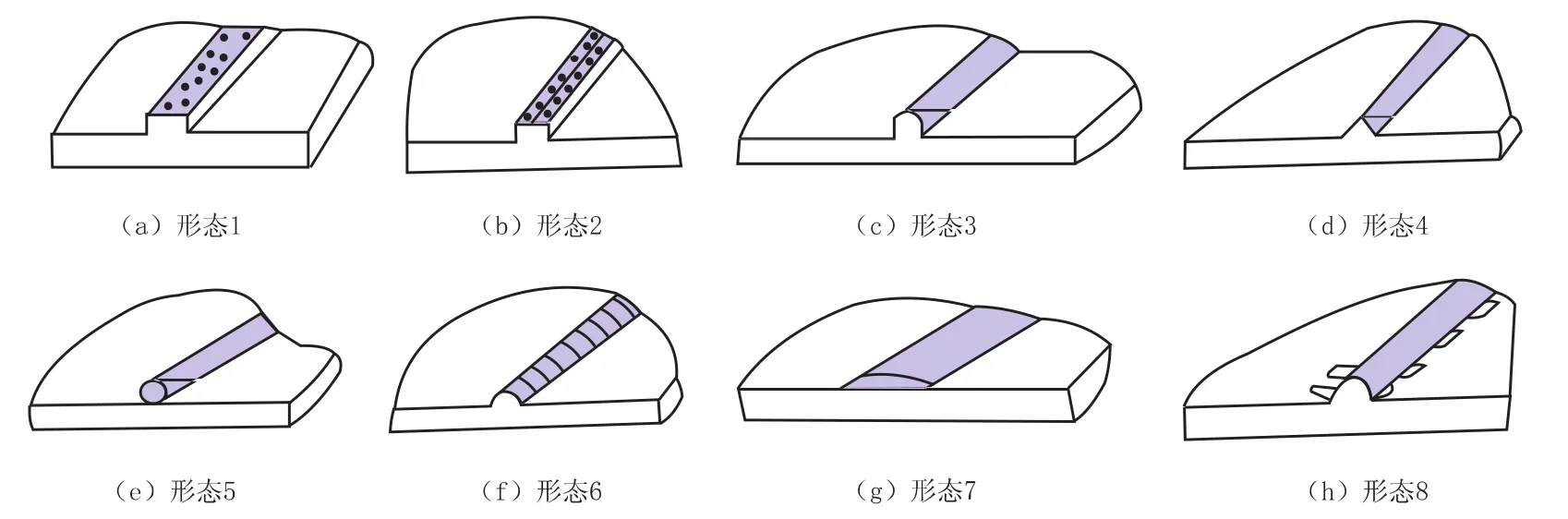

刚出挤压辊时的焊缝以桔红色为准,颜色红白可判温度(功率)过高,颜色暗红则判温度(功率)过低。焊缝呈直线状,整齐划一,毛刺宽度较大、高度较小、顶部有光泽且圆顺,线上略带间断分布的凸点可判为温度和挤压量适中。根据焊道内、外侧突起的毛刺大小是否相近,可以判断材料边缘的加热是否一致。焊道外侧突起较粗,则外边缘加热温度高于内边缘;反之,内边缘温度较高。当外毛刺挤出的熔化物不在中部或内毛刺呈断续开叉或开裂状,且刀具位置正常时,可以判断板接有错边[6-7]。图2为几种典型焊缝形态[5],各焊缝形态诊断结果见表1。

图2 几种典型焊缝形态示意图

表1 几种典型焊缝形态诊断结果

2.1.3 HAZ颜色的快速评定与诊断

去除外毛刺后的热影响区两边各有一条清晰且连续的蓝直细线,以两线之间的区域内颜色逐渐变淡且轴向均匀一致为评定标准,HAZ颜色均匀发蓝为焊接温度过高;色泽较淡为焊接温度偏低。毛刺清除后的外焊道宽度或形状有变化,可推断为板接错边[5-7]。

2.2 小样检测的快速评定与诊断

2.2.1 熔合线的快速评定与诊断

目前,各国对熔合线宽度的控制还没有统一规定,现有标准一般为企业各自的内控标准,如日本新日铁规定熔合线宽度为0.02~0.2 mm,日本川崎为0.07~0.13 mm,德国规定为0.02~0.12 mm,韩国PSP公司要求为0.05~0.3 mm[8]。我国焊管行业曾认为将熔合线宽度控制在0.02~0.11 mm最合适,也有文献建议将熔合线宽度标准定为

标准值: fn=0.02~0.14 mm, f0≈fi=1.3~3fn;

警告值:fn=0.01~0.02 mm或fn=0.14~0.17 mm,

f0≈fi=3~4fn;

禁止值:fn<0.01 mm 或 fn>0.17 mm, f0≈fi>4fn。

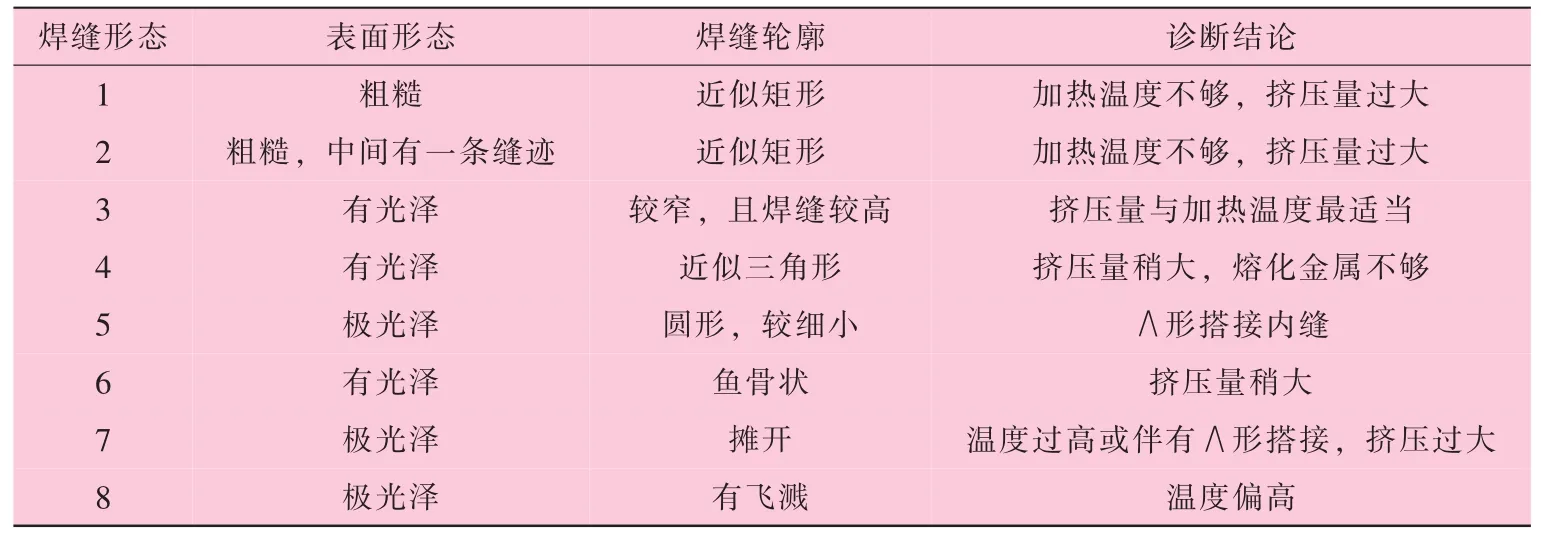

熔合线偏斜或扭曲评定标准为S≤t/10[3],一般不允许熔合线区域单个夹杂物长度≥0.05t以及靠近内外表面的15%区域存在夹杂物。具体验收标准,各企业可结合自身生产实际,讨论分析后制定。熔合线形态与焊接输入能量的高低、焊接挤压力的大小、焊接速度等参数关系密切,是衡量焊缝质量的重要标志,常见熔合线不良形态诊断情况见表2。

表2 熔合线常见不良形态诊断表

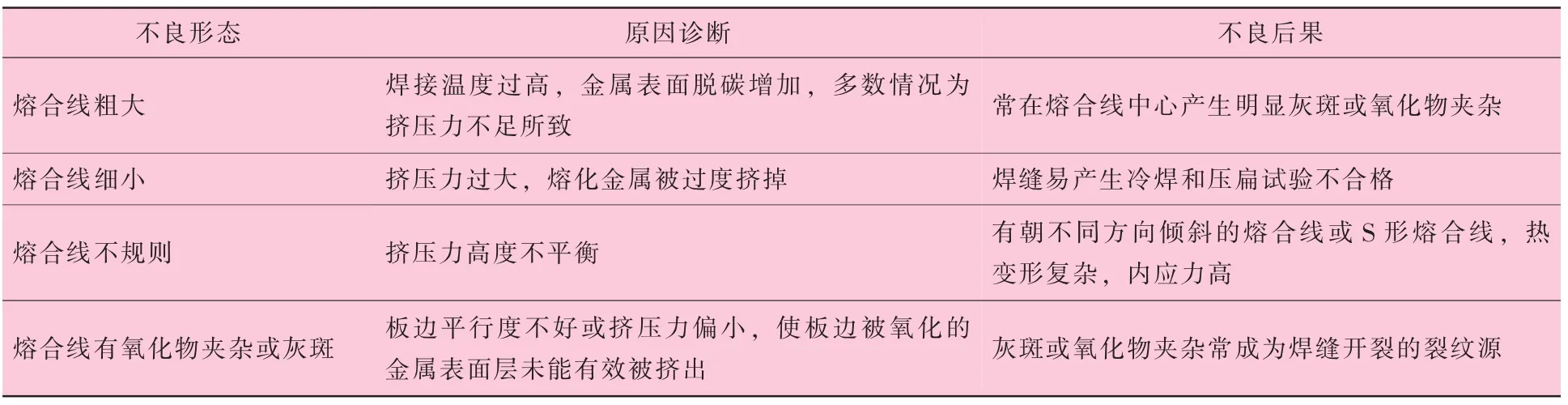

2.2.2 焊接流线的快速评定与诊断

焊接流线是焊缝质量评定中最为重要的一种金相特征,是焊接条件下局部熔化或半熔化金属受挤压所形成的一种特殊形状的结晶组织,是焊接过程中挤压力大小、挤压方向、输入热量与焊接速度等因素的综合体现。各国对流线上升角也没有统一标准,目前都是使用各自内控标准,如日本新日铁规定为40°~70°,德国规定内壁60°、外壁 65°, 我国相关资料[8]介绍中指出为 50°~70°。

也有文献提出了流线角的评定标准可以遵循以下原则,即

标准值: 45°~75°, 极差≤10°;

警告值: 40°~45°或 75°~80°, 极差 10°~15°;

禁止值: <40°或>85°, 极差≥15°。

焊接流线区域应无钩状偏析,流线中心线与壁厚中心线之间的距离应<t/5。各焊管企业可根据各自生产实际确定适合自身产品特征的评定标准。几种常见的焊接流线角不良形态诊断见表3[9]。

表3 常见流线角不良形态诊断表

2.2.3 腰鼓及其他项目的快速评定与诊断

腰鼓宽度与焊接温度、挤压力、钢带厚度、钢带切边、焊接周期等有关,可作为焊缝质量评定的一种参考指标。有文章提出,理想的腰鼓形为中心宽度 hn=(1/4~1/3)t, 内外壁宽度 h0≈hi≈(1.5~2.2)hn。同样,各焊管企业可依据各自生产实际确定是否纳入评定内容或规定评定范围。

2.3 大样及全线检测阶段的快速评定与诊断

大样及全线检测一般依据产品技术要求所规定的检验标准执行,操作者目测或记录相关检测数据即可快速完成相应评定及诊断。全线检测中无损检测评定与诊断的重点是设备的缺陷标定及规范操作。如若这两个阶段中发现质量问题,需提请设计、工艺及质量等相关部门全面分析缺陷原因,必要时应全盘考虑到原料、成型及焊接等设计环节可能存在的问题并综合实际生产作根本原因分析,并采取包括设计优化和工艺优化等在内的各种措施,消除此阶段可能出现的质量缺陷。

3 系统结构的整合、优化与展望

高频直缝焊管在线焊缝质量快速测评与诊断系统可分为初步调机测评与诊断、小样测评与诊断、大样测评与诊断及全线测评与诊断共4个阶段。其中,初步调机阶段确保各工序控制点的数值满足相应工艺规范要求;小样测评阶段则是根据金相检测数据进一步优化调机数据,如初步调机后的小样检测数据已经满足工艺规范要求便可直接开启批量生产,反之,在初步调机的规范区间内进一步精调直至满足要求;大样测评阶段则着重于焊缝强韧性等工艺性能的验证,如不符合相关要求,则排除偶然因素后,需进行设计、生产及检测等全环节原因分析并补充或改进相关设计或设备或工艺等参数保证后续生产各阶段均满足要求;全线检测阶段则更多定位于焊缝质量的监测,防止因不确定因素所导致的焊接缺陷发生并将之标记隔离以保证出厂焊管质量全部合格。

实际生产中,一般仅仅在首次生产某规格焊管时,才在全阶段采取初调、精调、反复调整直至满足要求后,再进行大样检测确认,采取全线检测监控等措施保证焊缝质量。随着实际生产经验的不断累积,后续在批量生产此前已经生产过的相同或类似管材时,实际重复或模仿之前记录的控制数据,常常在第一阶段即可一次调机完成,后续小样、大样及全线测评阶段更多只是起重复确认或实时监控的作用,实际调机及生产效率优势更为明显。

在全阶段测评与诊断过程中,如能应用本研究所推荐的相关操作方式方法,并结合各自生产实际进行持续改进,不断优化,也能有条不紊、高效便捷地完成相关产品参数的调整工作,保证在线焊缝质量。如再辅以相关数据统计或软件应用工具,可直接在管线生产操作界面上实现全部数据参数的自动统计、分析、评定并诊断,进一步提高数据处理效率,科学地指导相应调机操作。与此同时,各阶段测评与诊断体系内相关参数及操作经验的不断积累与完善,不仅有助于管线生产质量及效率的稳步提升,而且可作为管线后续逐步推广和应用自动化生产的数据基础,有助于促进生产质量与效益的进一步提高。

[1]吴凤梧.国外高频直缝焊管生产[M].北京:冶金工业出版社,1985.

[2]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.

[3]毕洪运,陆明和.ERW直缝焊管焊缝形态与金相检验评价[J].宝钢技术,2006(3):23-26.

[4]蔚长春.高频制管金相检验的评价标准与控制[J].焊管,1995,18(5):51-54.

[5]郑山洪.高频直缝焊管的焊接机制分析及其控制与调整[J].焊管,1998,21(5):30-35.

[6]李景学.HFW焊管焊接质量的影响因素分析及应对措施[J].焊管,2011(02):54-57.

[7] 赵坤.浅谈 ERW 钢管错边缺陷[J].焊管,2008,31(2):67-68.

[8]黄友阳.高频焊管金属流线的形成形态与分析[J].钢管,2000,29(6):31-36.

[9]袁大伟.ERW焊管焊缝冲击韧性的影响因素分析[J].焊管,2008,31(3):68-70.

Rapid Evaluation and Diagnosis of Online Weld Quality for High-frequency Longitudinal Welded Pipe

KANG Ji

(MARCEGAGLIA(CHINA)Co.,Ltd.,Yangzhou 225006,Jiangsu,China)

In order to conduct high efficiency and stable control weld quality of high-frequency longitudinal welded pipe,put forward a set of convenient operation online weld quality rapid evaluation and diagnosis scheme.Using this scheme to carry out optimization design for each link of online weld quality rapid evaluation,analyze and diagnose the causes of different weld shapes from 4 aspects,such as the initial assessment and diagnosis,small sample evaluation and diagnosis,large sample assessment and diagnosis,and the full line assessment and diagnosis.It put forward this scheme can be continuously improved combined with the actual production of various enterprises,which can effectively and conveniently complete the adjustment of the relevant product parameters and ensure the online weld quality.At the same time,with relevant data statistics or software application tools,it can further improve the data processing efficiency,and scientific guide debugging machine operation.

high-frequency longitudinal welded pipe; weld; fusion line; evaluation; diagnosis

TE973.3

B

10.19291/j.cnki.1001-3938.2017.09.010

康 继(1982—),男,湖北汉川人,工程师,学士,主要从事精密管材质量检测与分析工作。

2017-06-01

编辑:李 超