整体叶轮五轴联动加工技术的研究与实践*

胡晓东

(浙江工业职业技术学院 机械工程学院,浙江 绍兴 312000)

1001-2265(2017)10-0042-04

10.13462/j.cnki.mmtamt.2017.10.010

2016-11-27;

2017-01-04

2015年度浙江省高校国内访问工程师校企合作项目:基于Mikron_UCP_800Duro五轴联动数控加工关键技术研究(2015166)

胡晓东(1978—),男,浙江新昌人,浙江工业职业技术学院高级实验师,硕士,研究方向为先进制造技术,(E-mail)zj_hxd@163.com。

整体叶轮五轴联动加工技术的研究与实践*

胡晓东

(浙江工业职业技术学院 机械工程学院,浙江 绍兴 312000)

为提高整体叶轮的加工质量,解决整体叶轮五轴联动加工程序编程复杂、验证困难,易出现干涉、碰刀等问题,文章在分析整体叶轮结构、加工难点的基础上,对机床的选用,工装夹具的确定,刀具的选择,CAD/CAM软件的确定以及加工工艺的规划等方面,进行深入研究与探讨。根据Mikron_UCP_800Duro机床技术参数, 利用VERICUT多轴数控仿真软件平台,构建了虚拟的真实五轴联动数控机床的运行环境,实现了对叶轮各加工工序NC程序的正确性、可靠性的虚拟仿真与验证。最后,在Mikron_UCP_800Duro五轴加工中心上,完成了对整体叶轮的实体加工,无任何刀具干涉、碰撞等现象,加工精度满足性能要求,对类似的叶轮加工具有很好的借鉴作用。

整体叶轮;五轴联动;MasterCAM

0 引言

整体叶轮是涡轮增压器最关键的零件之一,被广泛应用于航空航天、舰船、导弹、汽车等发动机工业领域,其叶片形状极其复杂,绝大多数为空间扭曲的三维造型,设计精度高,要求具备良好的空气动力性能和机械效率等特性[1]。叶轮的工作性能完全取决于加工过程中的加工工艺和手段,由于叶片结构复杂、曲面曲率变化大、轮廓精度高和表面粗糙度小等因素,一般编程方法、3~4轴数控机床和检测手段等很难满足加工要求,而整体叶轮五轴联动数控加工技术的研究与开发我国起步较晚,远落后于发达国家。目前国内外充分利用MasterCAM、PowerMill、UG、PRO/E、CATIA、MAХ-AB等CAD/CAM软件强大的造型和多轴数控编程功能,广泛开展对复杂零件的多轴加工研究,但整体叶轮五轴联动数控加工技术比较复杂,关键技术还亟待学者进一步研究与实践[2]。

综上所述,本文利用单位现有的Mikron_UCP_800Duro五轴联动数控机床,对整体叶轮五轴编程、工艺规划、虚拟仿真等关键技术进行深入探讨与研究。

1 叶轮结构及加工难点分析

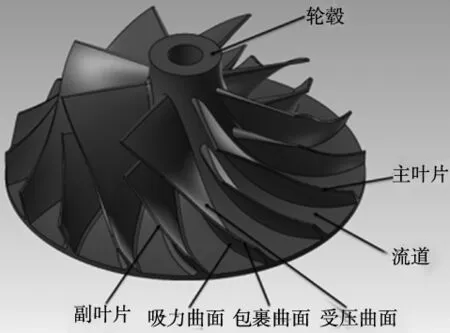

本文所研究的整体叶轮直径为φ160mm,高度为75mm,主、副叶片各8组,共16组叶片,叶片深27.6mm,叶片相邻最小距离为3.12mm,最小壁厚为0.52mm,表面粗糙度值要求为Ra=1.6μm,叶片曲面为自由曲面且曲率变化较大,轮廓精度要求为0.05mm,材料为LD5。整体叶轮结构主要由叶片和轮毂两部分组成,而叶片又由包覆面、压力面以及吸力面等曲面构成,如图1所示。

图1 整体叶轮结构

上述分析可知,整体叶轮五轴联动加工的难点主要体现在以下三个方面:

(1)叶片最小壁厚仅为0.52mm,长度超过40mm,叶片长而薄,刚性差,切削时易发生振动与变形。

(2)叶片扭曲角度大,形成反扣面,且相邻叶片最小间距为3.12mm,叶片最深处为27.6mm,流道深而狭窄,加工时极易发生相邻轮廓过切或刀具干涉等问题,机床摆动轴需具备较大摆动角度。同时,刀具直径小且有效切削刃长,刀具刚性差易折断[3]。

(3)叶轮表面粗糙度和形状精度要求高。形状精度直接决定了叶轮的动平衡性能,叶片、流道之间的表面粗糙度则直接影响叶轮的工作性能,要求叶片曲面、流道的表面纹理一致[4]。

2 叶轮五轴加工工艺规划

2.1 叶轮毛坯准备

整体叶轮毛坯采用φ160mm×75mm, LD5铝合金棒料经数控车床车削而成。按照整体叶轮要求,在数控车床上完成叶轮外形坯体的粗、精加工,如图2所示。

图2 整体叶轮胚料

2.2 机床的选用

整体叶轮加工设备要求具有强大的系统功能、运算速度快、程序预处理功能强、主轴转速高、摆动角度范围大,五轴联动精度高和机床刚性好等性能[5]。本单位MIKRON_UCP_800Duro五轴联动加工中心配备高性能的Heidenhain iTNC530数控系统,A轴在+120°~-100°的摆动范围,能够满足叶片曲率变化大的要求。其机床结构主要技术参数如表1所示。

表1 MIKRON_UCP_800Duro五轴联动加工中心主要技术参数

2.3 工装夹具的选择

工装夹具是工件与工作台的连接件,其连接的可靠性和刚性,直接影响工件的加工质量。在五轴联动加工时,当A轴摆动角度超过90°时,需要考虑工件距离工作台面的最小距离,避免由于主轴刀具长度不足,而发生与工作台碰撞干涉等问题。一般可以采用垫高工装夹具或采用加长刀具等方式来解决,但都不宜过高或过长,以免工装夹具或刀具刚性不足,影响工件加工质量。本文采用精密三爪卡盘进行装夹,以叶轮毛坯φ160mm外圆柱面为夹持面。

2.4 CAD/CAM软件的选用

实现叶轮、叶片复杂曲面的五轴加工,关键需要高效的CAD/CAM软件来实现。本文采用自由曲面造型功能强大的UG NХ软件完成叶轮的CAD建模,并转换成.xt格式,导入五轴功能性能优越的MasterCAM Х软件,利用软件五轴叶片专家模块完成叶轮的CAM加工。

2.5 刀具的选择

刀具选用在叶轮加工中至关重要。在相邻叶轮空间、叶轮加工深度等情况允许下尽可能选用大直径、短切削刃的刀具。本文叶片为自由曲面,故采用点铣加工方法,即采用刀头某一点位对叶片进行切削。根据叶片结构分析以及上述原则,叶轮粗、精加工刀具采用刀头为R1.5mm球,刀柄直径为φ8mm的6°锥形专用铝用球刀,有效切削刃长≥28.5mm。为提高动态切削性能,刀具刀柄采用SANDVIK型号为930-HA06-S-20-100的HSK高速、高精密的液压刀柄。

2.6 五轴加工工艺方案

五轴联动数控加工刀具轨迹的规划是整体叶轮加工的关键,在MasterCAM Х中主要运用叶片专家模块进行五轴加工编程。整体叶轮主要刀具轨迹分为粗切,精修叶片,精修轮毂以及精修圆角等加工工序。

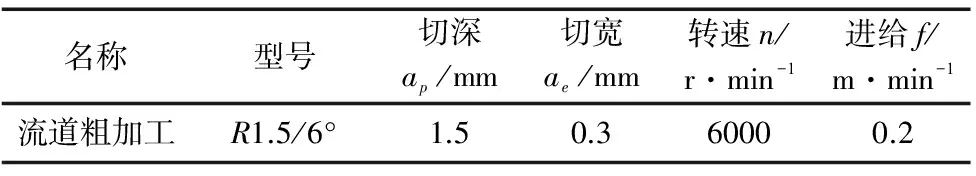

2.6.1 流道粗加工

流道粗加工主要对叶轮进行开粗,去除叶轮与叶片之间多余的余量,也对主、副叶片进行粗加工,为流道、叶片精加工做好准备。粗加工时,选择φ8mmR1.5mm, 6°锥度球头专用铝铣刀,主轴转速为6000r/min,进给速度为0.2m/min,深度分层1.5mm,行间距0.3mm,留0.5mm~1.0mm精加工余量[6]。具体加工工艺参数如表2所示,流道粗加工刀具轨迹规划如图3所示。

表2 流道粗加工工艺参数

2.6.2 主、副叶片粗加工

叶轮流道开粗后,对主叶片以及副叶片进行开粗,使叶片上的余量变得均匀,以便在精加工叶片时获得更好加工质量。叶片加工工艺参数如表3所示,主、副叶片粗加工刀路轨迹规划如图4所示。

图3 流道粗加工刀具轨迹

表3 主、副叶片粗加工工艺参数

图4 主副叶片粗加工刀路轨迹

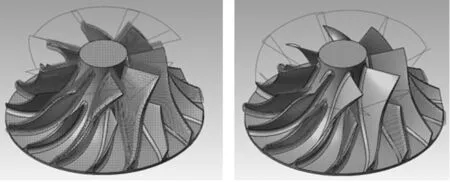

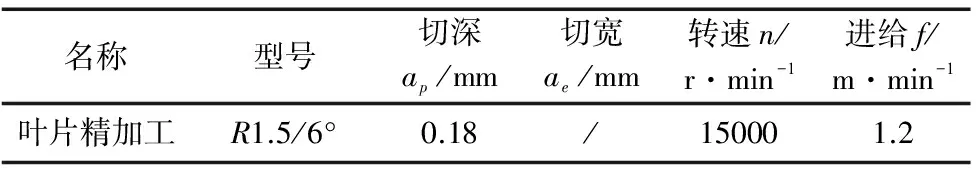

2.6.3 叶片精加工

叶片精加工主要对包覆面、压力面进行精加工。有时为了减少振纹,提高加工精度,叶片精加工分为半精加工和精加工两道工序进行;半精主轴转速为12000r/min,进给速度为2m/min,留0.2mm精加工余量。精加工主轴转速为15000r/min,进给速度为1.2m/min,切除余量0.2mm,不留加工余量。具体加工工艺参数如表4所示,叶片精加工刀具轨迹规划如图5所示。

表4 叶片精加工工艺参数

图5 精加工刀路轨迹

2.6.4 流道精加工

流道精加工时,刀痕应轴向设置,所有流道刀痕应一致。具体加工工艺参数如表5所示,流道精加工刀具轨迹规划如图6所示。

表5 流道精加工工艺参数

图6 流道精加工刀路轨迹

2.6.5 圆角精加工

最后,对叶片底部圆角进行清根加工,刀具参数以及刀轴设置与流道精加工参数一致。

2.6.6 后置处理及代码生成

完成各工序刀路的设置后,需要对生成的刀路进行后置处理。根据MIKRON_UCP_800Duro机床机构技术参数以及Heidenhain iTNC530数控系统的要求,在MasterCAM Х后置处理构造器中完成iTNC530.pst后置处理[7-8]。

经过对相应刀路轨迹的数据转换和对Heidenhain iTNC530数控系统的译码,得到符合MIKRON_UCP_800Duro机床的NC代码。生成的部分程序如下:

0 BEGIN PGM 001 MM

1 ; A_mode_5X: 1

2 ; A_mode_frame: 2

3 ; T1 - L0 R1 - COI

4 * - OPERATION 1

5 ;COI

6 ; * RESET WORKING PLANE *

7 CYCL DEF 247 DATUM SETTING ~

Q339=+1 ;DATUM NUMBER

8 TOOL CALL 1 Z S12000 DL-1

9 FN 0: Q2 =+2000 ; XY FEED RATE

10 FN 0: Q1 =+1000 ; Z FEED RATE

11 FN 0: Q6 =+1000 ; RED. FEED RATE

12 L Z-61 R0 FMAX M91

13 L X+302 Y-700 R0 FMAX M91

14 L M126 ; SHORTER PATH TRAVERSE ON

15 M11 M16

16 M36

17 L A-88.452 C+199.992 R0 FMAX M13

18 L M128 F10000 ; TCPM ON

19 L X+7.7558 Y-22.0805 Z+8 R0 FMAX

20 CYCL DEF 32.0 TOLERANCE

21 CYCL DEF 32.1 T0.05

22 CYCL DEF 32.2 HSC-MODE:1 TA0.5

23 L Z+0.2168 R0 FMAX

24 L X+6.047 Y-17.3836 Z+0.0817 FQ2

25 L X+5.9439 Y-17.1158 Z+0.0774

26 L X+5.971 Y-16.8702 Z+0.0019

……

2353 L X-9.1241 Y-12.6103 Z-0.6708

12354 L X-9.284 Y-12.7988 Z-0.6853

12355 L Z+8 R0 FMAX

12356 M127 ; SHORTER PATH TRAVERSE OFF

12357 M129 ; TCPM OFF

12358 CYCL DEF 32.0 TOLERANCE

12359 CYCL DEF 32.1

12360 L M9

12361 M30

12362 END PGM 001 MM

3 虚拟仿真验证

五轴联动加工数控编程复杂,需考虑到刀具干涉、碰撞等问题,加上五轴加工中心操作复杂,设备贵重,在实际加工之前,需要对生成的NC程序正确性、可靠性进行模拟仿真验证。而CAM软件基本上只能对程序进行验证,对工装、工艺、刀具干涉等实际加工情况很难仿真、验证。VERICUT是专业的多轴数控仿真软件,具有强大的多轴机床构建、数控系统匹配以及NC程序仿真、优化等功能,有效地保证了叶轮虚拟仿真与真实加工环境的一致性、真实性,大大提高加工效率,保证产品的质量。同时增强操作者和机床的安全保障[9-10]。

3.1 MIKRON_UCP_800Duro仿真机床的构造

利用VERICUT软件,根据表1 MIKRON_UCP_800Duro五轴联动加工中心主要技术参数,构建完成MIKRON_UCP_800Duro五轴联动加工中心的模型(如图7所示),赋予iTNC530控制系统,为NC程序验证,刀具干涉或碰撞等创建一个真实的加工环境。

图7 MIKRON_UCP_800Duro仿真机床

3.2 虚拟仿真验证

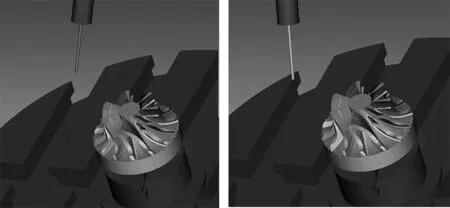

本文虚拟仿真在VERICUT 7.4.1的平台上进行,设置机床参数与实际MIKRON_UCP_800Duro相匹配,调用构建好的三爪卡盘和叶轮毛坯,设置相关坐标系、刀具以及刀具补偿等参数。最后,调入叶轮流道、叶片粗、精加工程序等NC程序,进行虚拟仿真。仿真结果证实,各工序NC程序不存在刀具过切、干涉等问题,完全符合叶轮加工要求,仿真结果如图8~图13所示。

图8 叶轮流道粗加工 图9 主叶片粗加工

图10 副叶片粗加工 图11 流道精加工

图12 主叶片精加工 图13 副叶片精加工

4 实体验证

完成对叶轮NC程序以及干涉、碰撞等虚拟仿真无误后,在MIKRON_UCP_800Duro五轴联动加工中心完成了整体叶轮的实体试制。经试制,采用上述技术方案能有效地优化加工程序,避免刀具干涉,提高加工效率,同时零件的加工质量也得到了提升,经检测达到了整体叶轮尺寸精度和表面粗糙度的要求。精加工后的整体叶轮零件如图14所示。

图14 精加工后的整体叶轮零件

5 结论

本文在分析整体叶轮的结构特性和加工难点基础上,对机床的选用、刀具的选择、工装夹具的选择以及五轴加工工艺规划等技术进行深入分析与研究,并利用VERCUT多轴数控仿真软件,构建了虚拟的真实MIKRON_UCP_800Duro五轴联动运行数控机床的运行环境,实现了对叶轮各加工工序NC程序的正确性、可靠性的虚拟仿真与验证。实体验证证明,在Mikron_UCP_800Duro五轴加工中心上加工整体叶轮程序运行流畅,无任何刀具干涉、碰撞等现象,加工精度满足性能要求,对类似的叶轮加工具有很好的借鉴作用。

[1] 郑才国,郑菲,唐克岩,等.整体叶轮数控加工工艺的研究[J].组合机床与自动化加工技术,2015(11):117-119.

[2] 肖善华,袁永富.叶轮在MasterCAM软件中的轨迹设置与VERICUT优化加工[J].机床与液压,2014,42(10):59-71.

[3] 曾豪华,屈圭,伍师棋.叶轮零件的五轴数控制造质量与关键技术研究[J].机床与液压,2012,40(5):54-58.

[4] 潘世晓.MIKRON高性能五轴联动加工中心在航空发动机钛合金叶轮加工上的应用[J].金属加工,2011(20):7-10.

[5] 张文祥,韩江.基于HyperMILL的整体叶轮五轴数控加工[J].制造技术与机床,2012(6):125-127.

[6] 杨伟民,楼天良,朱堂葵,等.叶轮流道五轴粗加工刀路的自适应层切法研究[J].组合机床与自动化加工技术,2014(4):128-130.

[7] 沈歆迪,姚国强,蔡捷,等.海德汉五轴联动数控系统后处理的研发及叶轮加工应用[J].机床与液压,2014,42(14):23-26.

[8] 曹著明,纪文龙.五轴数控加工关键技术探讨[J].中国高新技术企业,2015(4):88-90.

[9] 秦录芳,孙涛,时四强,等.基于UG的整体叶轮数控加工仿真研究[J]. 组合机床与自动化加工技术,2015(11):98-102.

[10] 陈亮,蔡安江,杨冰.整体叶轮五轴加工NC程序的自动生成及优化[J]. 组合机床与自动化加工技术,2015(10):141-144.

ResearchandPracticeonFive-axisProcessingTechnologyofIntegralImpeller

HU Xiao-dong

(School of Mechanical Engineering, Zhejiang Industry Polytechnic College, Shaoxing Zhejiang 312000,China)

In order to improve the machining quality of integral impeller, solve five axis machining programming is complex and difficult to validate, prone to interference and touch, the paper makes deep research and discussion in the five-axis machining technology including the cutting machine's selection, determination of jig and fixture, tool selection, CAD/CAM software and process planning based on the analysis of the integral impeller structure and machining difficulties. Using VERICUT multi axis NC simulation software, the virtual five-axis NC machine tool was constructed according to the technical parameters of Mikron_UCP_800Duro, and verified the NC program, then completed the solid impeller machining that accuracy meets performance requirements on the Mikron_UCP_800Duro five axis machining center without any interference or collision phenomenon. It has a good reference for processing similar impeller.

integral impeller; five-axis linkage; MasterCAM

TH165;TG54

A

(编辑李秀敏)