混合动力汽车废气能量回收系统控制器设计*

谢金利,李学鋆,李 军

(1.重庆大学城市科技学院,重庆 402167;2.重庆交通大学 机电与车辆工程学院,重庆 400074)

1001-2265(2017)10-0096-05

10.13462/j.cnki.mmtamt.2017.10.023

2016-10-25;

2017-02-13

重庆市重点实验室项目(cstc2015yfpt_zdsys30001);重庆市自然科学基金重点项目(CSTC2013yykfB0184)

谢金利(1991—),女,重庆人,重庆大学城市科技学院助教,工程硕士,研究方向为汽车安全、汽车发动机排放与控制,(E-mail)xiejinli2477@126.com。

混合动力汽车废气能量回收系统控制器设计*

谢金利1,李学鋆2,李 军2

(1.重庆大学城市科技学院,重庆 402167;2.重庆交通大学 机电与车辆工程学院,重庆 400074)

为了提高混合动力汽车废气能量回收系统的回收效率,设计了一套完整的系统控制器,控制器可以根据发动机的不同工况准确及时做出调整。控制器包括模糊控制器的设计、数据采集系统的设计、模糊控制器硬件电路设计,并完成了程序调试与电路板制作。控制器以涡轮机转速、发电机电流、排气背压和蓄电池SOC值为输入参数,经过控制器处理后以涡轮机导流叶片倾角和旁通阀开度为输出,调整系统达到最佳工作点,提高系统工作效率。试验证明,该控制器与理论设计相比误差很小,能保证系统达到高效平稳的运行状态。

废气能量回收系统;模糊控制器;数据采集系统

0 引言

混合动力汽车废气能量回收系统主要由可变截面涡轮机、高速传动系统、发电机、电能存储设备、控制系统等部分组成。可变截面涡轮机用于将废气能量转换为机械能,高速传动机构将机械运动传递给发电机,进而转换为电能储存在蓄电池中,用来给辅助动力源提供能量[1]。因此,废气能量回收可提高混合动力汽车的燃油经济性、降低排放以及降低能量耗散。

废气涡轮发电技术是汽车发动机废气能量各种回收利用方法中相对最有效的方式,可作为对汽车电能补充的有效途径之一,具有较好的发展前景。

为了解决汽车废气能量回收技术在能量回收转换率低的问题,最大限度提高废气能量回收效率,从而提高混合动力车燃油经济性,减少尾气排放以及降低能量损失,文献[1]提出了采用旁通阀和可变截面涡轮技术来控制发动机排气背压和涡轮机转速,可以将发动机的废气能量转换成电能储存在电池中。

CPT公司研发了一种TIGERS(Turbogenerator Integrated Gas Energy Recovery System),该系统通过废气直接驱动电涡轮回收能量,在4缸2 L的自然吸气式发动机上得到了应用。文献[2]提出利用涡轮发电通流模型,建立了内燃机余热涡轮发电总能系统仿真平台,并利用设计搭建的涡轮发电系统试验台架对仿真平台进行验证,设计了增压器涡轮与涡轮发电系统动力涡轮并联的系统方案[2]。

文献[3-4]提出了一种基于高速运行策略的开关磁阻(SR)的废气能量回收系统,在“单脉冲”模式下系统由参数化的角度控制,研究表明,在给定的速度和功率下,最佳的控制角可以实现最大机械效率和最小热应力[3-4]。

文献[5]建立了发动机废气涡轮发电能量回收系统模型,将回收系统产生的能量储存在蓄电池中,采用模糊控制理论建立了回收系统控制策略并进行模拟仿真计算,结果表明废气能量回收系统能进一步提高汽车的燃油利用率,提高了整车的燃油经济性,并使排放性能得到提高[5]。

为了提高装置回收效率,本文设计了可根据发动机不同工况准确及时做出调整的模糊控制器,保证废气能量回收系统高效可靠并且稳定运行。控制系统包括数据采集系统和控制器两部分并且完成了控制器程序的编写和调试工作。

1 模糊控制器设计

混合动力汽车废气能量回收系统模糊控制器是以涡轮机转速、发电机电流、排气背压和蓄电池SOC值为输入参数,经过控制器处理后输出涡轮机导流叶片倾角和旁通阀开度,以调整系统达到最佳工作点,提高系统工作效率。其控制流程图如图1所示,模糊控制系统设计流程图如图2所示。

图1 废气能量回收控制系统流程图

图2 模糊控制系统设计流程图

1.1 模糊化处理

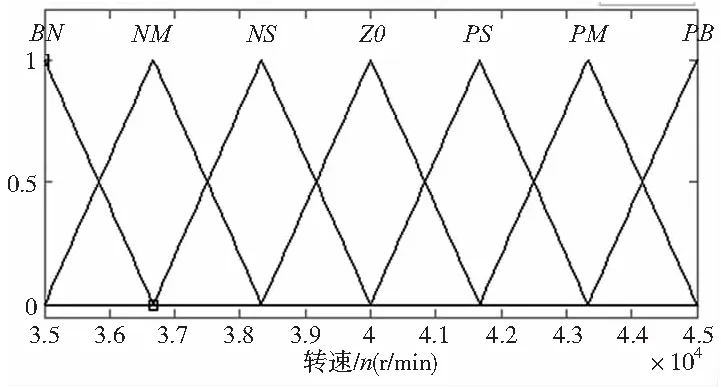

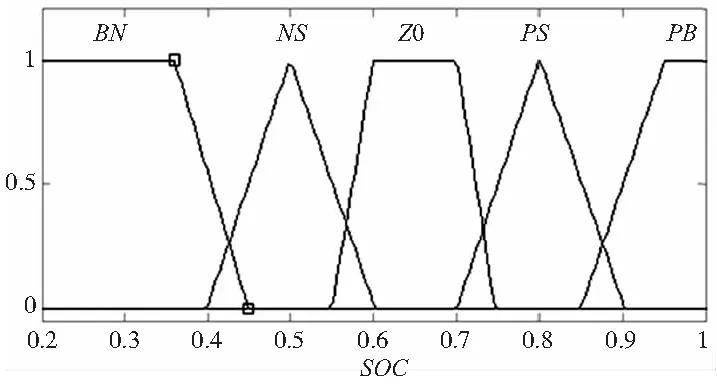

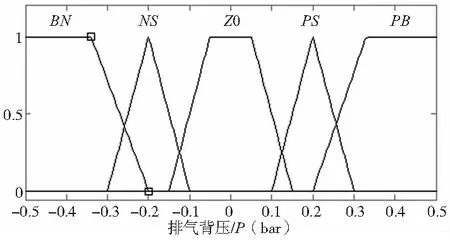

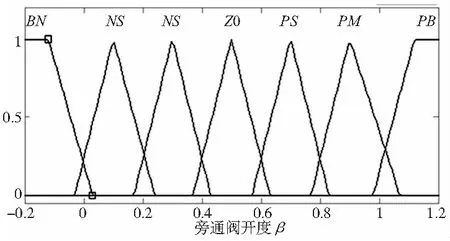

模糊控制器的输入参数涡轮机转速n的模糊论域确定为[35000,45000],发电机电流I的模糊论域确定为[4,5.5],蓄电池SOC的模糊论域确定为[0.2,1],排气背压P的模糊论域确定为[-0.5,0.5],把转速n的模糊论域划分为7个模糊子集{NB,NM,NS,Z0,PS,PM,PB},电流I、蓄电池SOC和排气背压P的模糊论域均划分为5个模糊子集{NB,NS,Z0,PS,PB};输出变量α的论域为[14,40],输出变量β的模糊论域为[0,1],α和β的模糊论域划分为7个模糊子集{NB,NM,NS,Z0,PS,PM,PB}。

1.2 模糊控制规则

按照系统模糊规则制定要求,发电机电流I和涡轮机转速n分别定义了5个和7个模糊子集,蓄电池SOC和排气背压P都定义了5个模糊子集,制定了导流叶片倾角α的模糊控制规则35条,废气旁通阀开度β的模糊控制规则25条,模糊控制规则库中共60条模糊控制规则,具体模糊规则表如表1所示。

表1 模糊控制规则表

利用MATLAB中的Fuzzy工具,利用MATLAB的fuzzy工具箱建立隶属函数和推理规则。控制器各输入变量的隶属度函数如图3~图8。模糊控制器采用Mamdani推理法,并采用重心法来进行解模糊化。

图3 输入变量转速n隶属函数

图4 输入变量电流I隶属函数

图5 输出变量倾角α隶属函数

图6 输入变量SOC隶属函数

图7 输入变量压力P隶属函数

图8 输出函数旁通阀开度β隶属函数

2 数据采集系统设计

数据采集系统是将排气背压、涡轮机转速、蓄电池SOC值以及发电机电流经传感器采集处理成电信号并传递到控制芯片,通过控制芯片处理后输出控制参数以达到控制导流叶片倾角和旁通阀开度的目的[6]。各信号的采集将根据需求选择合适的传感器来将传感器信号转换成电信号输入到控制芯片进行控制。

2.1 排气背压信号采集

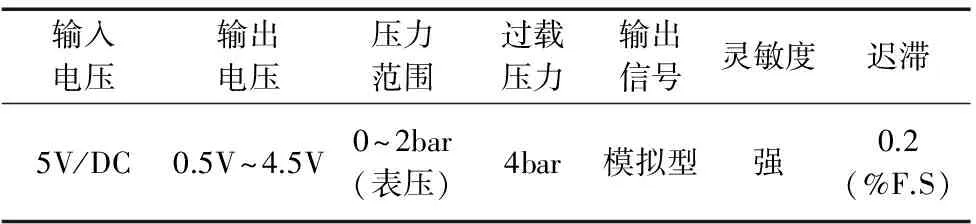

为了控制废气旁通阀的开闭状态,需要借助传感器对排气背压进行实时监测,排气背压高于某一设定值时,废气旁通阀打开,而排气背压低于某一设定值时,废气旁通阀关闭。排气背压的大小直接影响到发动机的性能,根据实际经验,通常发动机在对排气背压进行设计时,会把排气背压控制在60kPa以内。压力传感器安装在发动机排气口附近,由于排气温度较高,所以要求其具有较高的耐高温性能,另外,由于排气压力波动较大,这要求压力传感器具有良好的过载能力,以抵抗排气给传感器弹性膜造成的不规则冲击。综合考虑,选择QY545B-002型压力传感器,基本参数如表2所示。

表2 压力传感器参数

压力传感器测量排气背压的大小后,经电荷放大器将压力传感器输出的电荷信号转化为电压信号,再经A/D转换器转化为可被单片机识别的数字信号[7]。

2.2 蓄电池SOC值采集

蓄电池SOC不能通过直接测量获得,只能通过对电池电压、电流、温度、内阻、老化程度等外特征参数间接测量来获取[8]。为了提高估计精度,减少测量参数,提高可靠度,选用由Allegro公司生产的ACS712线性电流传感器对蓄电池电流信号进行采集,将电流信号转换成电压信号输入单片机;蓄电池电压信号则直接通过A/D转换后输入单片机[9]。

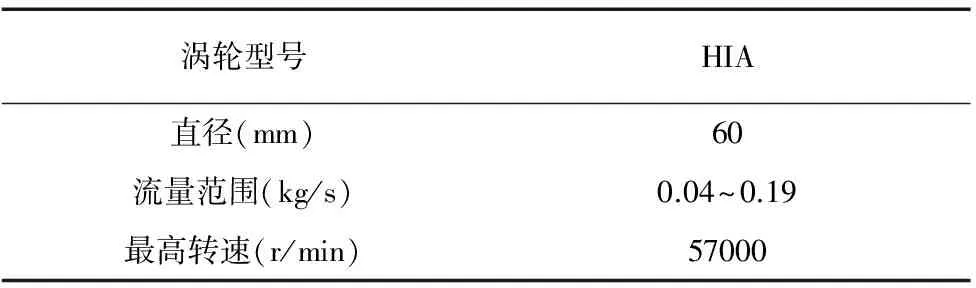

2.3 涡轮机转速信号采集

由于系统所选可变截面涡轮机是国产某HIA型涡轮机产品,其最高转速达57000 r/min。涡轮机转速很高,工作温度高,因此选取PICOTURN涡轮增压器转速测量系统对涡轮机转速进行测量,该传感器可测量的转速范围为200 r/min~4×105r/min,涡轮相关参数如表3所示。

表3 涡轮相关参数表

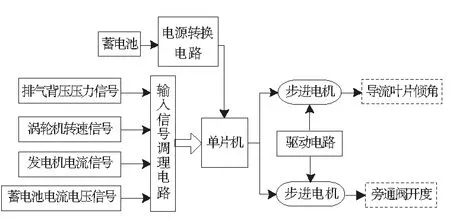

3 硬件电路设计与程序设计

模糊控制器硬件电路的设计主要包括:控制芯片选型、电源转换电路设计、步进电机驱动电路设计等。数据采集系统的各传感器在采集到各输入信号后,经调理电路将标准信号传入到控制芯片,根据控制程序的指示,通过步进电机驱动电路控制步进电机的转动角度,达到控制导流叶片倾角和旁通阀开度的目的。控制器硬件电路的总体框图如图9所示。

图9 硬件电路总体框图

3.1 单片机选型

由于模糊控制规则较多,所需运行内存空间较大,在综合考虑各因素的前提下,选用ATmega2560单片机,它具有8 KB的RAM,48个片内外中断触发,4个串行URAT口以及其采用的RISC构架设计使该款单片机可满足程序运行的需求。

3.2 电源转换电路

混合动力汽车蓄电池的组合电压为36V,而部分传感器、元器件及单片机等正常工作所需电压为+5V或其它电压,变送器所需电压为13.5V,因此需要对电压进行调整以达到元器件对工作电压的要求。选着7805和LM317T模块得到13.5V和5V的工作电压。

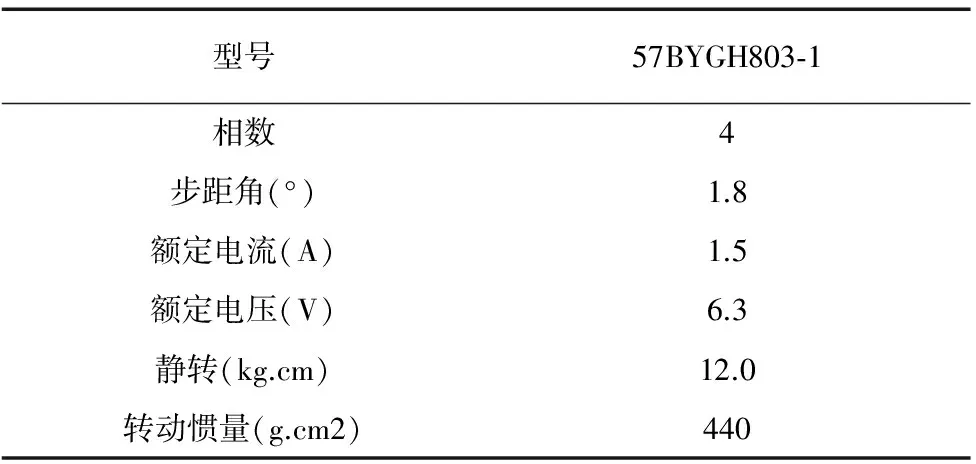

3.3 步进电机选型及其驱动电路

步距角β和涡轮机导流叶片倾角α的关系可以通过换算得出,假设可变截面涡轮执行机构臂长半径为R,步进电机输出齿轮半径为r,步进电机初始转角为0,相应的涡轮导流叶片角度为最小(此时角度为14°),可以得到步进电步距角和涡轮导流叶片倾角关系如下式所示:

(1)

式中:

α—导流叶片倾角(°);

β—步进电机步距角(°);

R—变截面涡轮执行机构臂长半径(mm);

r—步进电机输出齿轮半径(mm);

θ0—步进电机初始转角(°)。

由式(1)可以看出,步进电机步距角β与涡轮导流叶片倾角α成正比,涡轮导流叶片倾角可以用步进电机步距角来衡量;根据要求,本文选取一款BYG系列的混合式步进电机来对导流叶片倾角进行控制,步进电机主要参数如表4所示。

表4 BYG系列步进电机主要参数

系统执行机构选用的L297和L298步进电机,因此选取其对应的专用控制器,用多种方式控制步进电机。

步进电机驱动器L297和L298的最大控制精度为半步模式,初选步进电机的步距角为1.8°,所以步进电机驱动器每接收到一个脉冲信号,就使步进电机转动0.9°。采用半步模式,步进电机运动精度较低,使仿真结果与步进电机实际的运动角度存在较大误差;因此在Proteus中,通过手动调节,采用16细分的步进电机模式,当采用16细分模式时,步进电机每接收一个脉冲信号,就运动1.8°/16=0.1125°,大大提高了控制精度。

3.4 回收系统控制器总体电路

通过Proteus建立的控制器总体电路图如图10所示,主要由控制芯片及其外围电路、四个输入信号的调理电路、步进电机驱动电路及虚拟串行接口电路组成。

3.5 程序设计与调试

为了保证模糊控制器准确运行,必须对控制器的控制程序进行编写、调试。控制程序主要由控制主程序、模糊控制程序和步进电机控制程序三部分组成[10]。将程序编译后生成的HEX文件导入Atmega2560控制芯片,结合制作的控制电路板完成测试验证,对硬件电路和软件程序的各个部分进行相应调试,通过观测步进电机转动角度值来记录实验数据。

本文采用模拟采集信号电路对四个输入变量经处理后的信号进行采集,通过四个滑动变阻器对涡轮机转速n、发电机电流I、排气背压P和蓄电池SOC值四个输入变量进行调节,改变输入参数值,观测步进电机转动角度。

通过改变涡轮机转速n和发电机电流I的值观测涡轮机导流叶片倾角α值的变化过程,结果如图11所示。对于某一转速,导流叶片倾角α随电流的增大而增大。对于所取转速小于4×104r/min时,导流叶片倾角α在电流小于4×103mA时的变化不大,电流I达到5000 mA后,涡轮机导流叶片倾角α值也明显增大。通过分析其变化趋势可以得到,结果与模糊控制规则变化趋势基本一致。

通过改变蓄电池SOC值和排气背压P的值观测旁通阀开度β的变化过程,结果如图12所示。

图11 导流叶片倾角α变化规律

图12 旁通阀开度β变化规律

看出,当蓄电池SOC值达到0.6后,旁通阀开度β的值明显增大,在排气背压达到0.05 bar后,旁通阀开度β的值明显增大,通过分析其变化趋势可以得到,结果与模糊控制器规则的变化趋势基本一致。

图13 不同转速下理论倾角与实际倾角的对比

图14 不同排气背压下理论开度与实际开度的对比

如图13和图14所示,选取三个典型特征点的涡轮机转速的理论倾角和实际倾角做对比,分别是涡轮机转速为41660 r/min、43330 r/min和45000 r/min的三组数据;选取三个典型特征点的旁通阀理论开度和实际开度作对比,分别是排气背压为-0.05 bar、0.15 bar和0.5 bar的三组数据。从图13和图14可以看出,理论倾角与实际倾角变化趋势基本一致,理论开度与实际开度的变化趋势也基本一致;同时,三组数据分别存在细微误差,实际倾角与理论倾角的误差在0.3°以内;实际开度与理论开度的误差在0.2°以内。

图13和图14产生误差的原因是由于细分技术引起的误差。本文选用的步进电机步距角为1.8°,而步进电机驱动器L297和L298选取的控制精度为半步模式,因此步进电机驱动器每接收到一个脉冲信号,步进电机转动0.9°,为了达到更高的控制精度,手动采用16细分步进电机模式,步进电机每接收到一个脉冲信号,转动1.8°/16=0.1125°。但是细分后的步进电机精度能否达到0.1125°还取决于细分驱动器的细分电流,细分数越大,精度就越难控制,这也是导致两个步进电机的实际运行值与理论运行值存在误差的原因。

4 总结

为了提高混合动力汽车废气能量回收系统工作效率和控制精度,设计了混合动力汽车废气能量回收系统模糊控制器,针对控制器的输入输出参数特性完成了数据采集系统的设计。利用Proteus完成了模糊控制器硬件电路的设计,包括控制芯片选型、电源转换电路设计、步进电机驱动电路的设计,并完成了程序调试与电路板制作。试验证明,理论导流叶片倾角与实际倾角变化趋势基本一致,旁通阀理论开度与实际开度的变化趋势也基本一致,误差很小,可以满足工作需求。

[1] 徐杨蛟.混合动力汽车废气能量回收系统控制策略研究[D].重庆:重庆交通大学,2014.

[2] 魏玮.内燃机余热利用涡轮发电系统性能研究[D].北京:清华大学,2010.

[3] Melanie Michon,Stuart D Calverley,R E Clarkz. Modeling and Testing of a Turbo-Generator System for Exhaust Gas Energy Recovery[J].IEEE Vehicle Power and Propulsion Conference,2007,6:544-550.

[4] Melanie Michon,Stuart D Calverley,Kais Atallah.Operating Strategies of Switched Reluctance Machines for Exhaust Gas Energy Recovery Systems[J].IEEE Transactions on Industry Applications,2012,48(5):1478-1486.

[5] 李军,徐杨蛟,余江波.发动机废气能量回收系统控制策略研究[J].现代制造工程,2015(5):1-6.

[6] 王瑜.基于C8051F020单片机的多路压力测量仪[J].国外电子元器件,2008,16(11):22-24.

[7] 彭可,李国平.基于多传感器的蓄电池SOC估算方法研究[J].电源技术应用,2016(7):22-25.

[8] 董建怀.电流传感器ACS712的原理与应用[J].中国科技信息,2010(5):92-93.

[9] 杨华栋.基于单片机家用机器人的自主移动控制系统研究[D].沈阳:沈阳理工大学,2011.

[10] 许维蓥,郑荣焕.Proteus电子电路设计及仿真[M].北京:电子工业出版社,2014.

DesignofExhaustEnergyRecoverySystemControllerofHybridElectricVehicle

XIE Jin-li1, LI Xue-yun2, LI Jun2

(1. City College of Science and Technology, Chongqing University, Chongqing 402167,China;2. School of Mechanical & Vehicle Engineering, Chongqing Jiaotong University, Chongqing 400074, China)

In order to improve the recovery efficiency of the exhaust gas energy recovery system of Hybrid Electric Vehicle, a controller which can be adjusted in time according to the different working conditions of the engine is designed, including the design of fuzzy controller, the data acquisition system, the hardware circuit of the fuzzy controller, the program debugging and circuit board production. Turbine speed, generator current, exhaust back pressure and value of battery SOC are used as the input of the controller, turbine guide vane angle and bypass valve opening are used as the output of the controller, to adjust the system to achieve the best working point and to improve the system efficiency. Experiments showed that compared with the theoretical design, the errors of the controller is very small, which can ensure the system to achieve high efficiency and stable running state.

exhaust gas energy recovery system; fuzzy control strategy; signal acquisition system

TH16;TG502

A

(编辑李秀敏)