从成型胶合板到Roll Press Wood

韩吟秋

摘要:成型胶合板(plywood,日本称成形合板)技术于20世纪30年代开始被应用于家具生产。天童木工于1947年引进高周波震荡加热机,最早开始生产成型胶合板家具。此类家具是使用黏合剂将数张木材薄板进行黏合后置入模具,通过热压处理成型。天童木工在木材压密技术的道路上探索了近70年,近年来开发出的针叶树压密成型加工技术更是走在行业前端。本文回顾并介绍了天童木工在这条创新之路上的行迹和现状,以期对我国家具行业有所启示。

关键词:天童木工 成型胶合板 压密木材

中图分类号:J05 文献标识码:A

文章编号:1003-0069(2017)09-0096-02

引言

日本天童木工于1947年开始使用成型胶合板技术生产家具(即通常意义上的板式家具),近年来响应地方政府木材在地化发展计划,开发出针对软质针叶树种加工的木材压密技术,提高了此类树种的板材强度,使之能够广泛应用于家具及建筑、室内领域,也大大提升了国产木材在相关领域的市场占有率。

一、天童木工与成型胶合板

宿志刚先生1985年发表于《家具》杂志的论文《日本天童木工于成型胶合板家具》最早向国内介绍了天童木工株式会社(以下简称天童木工)及其引以为傲的成型胶合板技术。

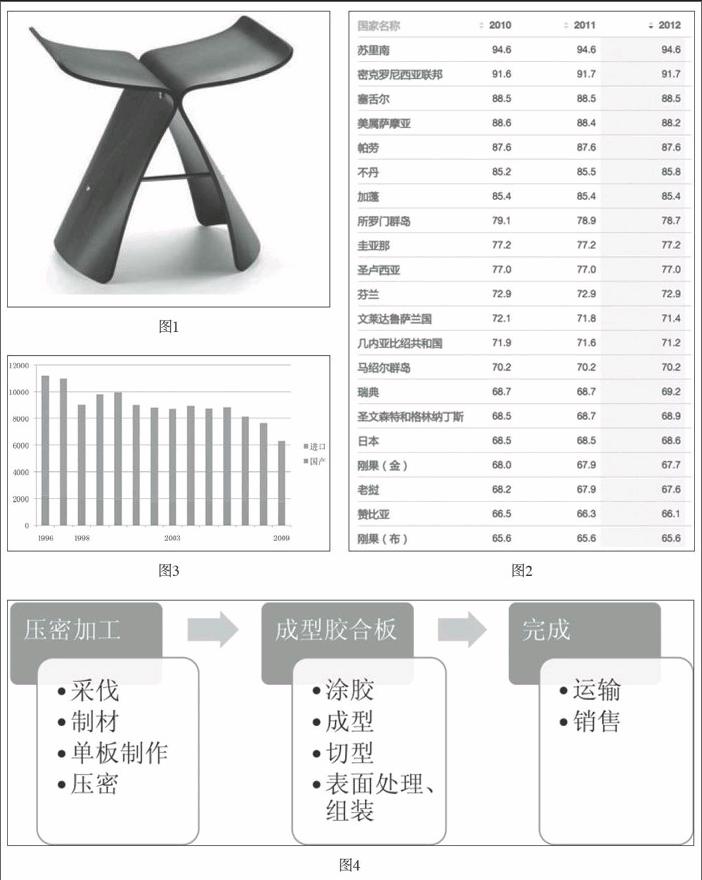

据天童木工官方网站页面“天童木工的道路”介绍,该企业1940年创立于日本山行县天童市,最早称天童木工家具建具工业组合,1942年成立天童木工制作所有限公司,于1947年首次将成型胶合板技术应用于家具生产。依托于此项技术,1956年由柳宗理设计的蝴蝶凳(如图1)被制造出来,成为世界家具史上的经典之作。天童木工的成型胶合板家具也受到了市场认可,并于1958年生产了由FYF健三设计的静冈县体育馆3000把成型胶合板客用椅子。1959年,蝴蝶凳和成型胶合板桌子在全国中小企业输出品展览会上获得通产通商省大臣奖。1960年代以后,每隔一至两年就举行天童木工展,不断探索新技术、新材料和新产品。其中,1965年介绍硬质发泡家具,1969年发表ABS材料家具,1975年引入微波加热高速成型设备。1979年安装六面成型压力机,使得成型胶合板的设计生产范围扩大。1980年导入数控线锯,推进了加工的自动化进程。

进入80年代以后,天童木工根据家具使用环境的不同先后开发了多个系列化产品:

1981年推出总经理办公EF系列(其中茶桌s一0228获得该年度G-MARK设计奖特别奖);

1983年推出迎合當时轻松灵活的办公环境的sF系列:

1985年推出图书馆环境中使用的TL系列;

1986年推出展览馆家具系列;

1989年开始生产汽车内饰用产品;

1997年推出福祉设施家具KF系列。

在成型胶合板技术发展方面,以天童木工为代表的日本企业一直走在行业前端。20世纪90年代初,日本京都大学将干燥的日本杉锯材表层浸泡在水中。当水渗透到设定的表层深度后,用微波辐射加热,使表层软化,然后将锯材放置在热压机上压缩“干燥”定型,得到表面压密的木材。日本还开发了利用微波加热的方法,对软化后的木材进行压缩整形的技术,将低质材加工成优质材。如小径级原木经过压缩整形后,年轮、木射线的形状随着各个方向压缩程度的不同而产生很大变化;再将压缩木刨切,可产生出各种各样具有不同纹理的薄木,为中小径级间伐材(幼龄材)的合理利用提供了有效途径。

成型胶合板最大的特征在于将单片厚度约为1毫米的薄板按照木纹交叉的位置重叠起来,使成型板材同时具有强度大、重量轻的特点,使得在家具生产中能够获得视觉效果轻薄的优美曲线。成型胶合板的另一个重要特征是,其中所使用的单板是使用一种被称为“katsuramuki”的方法从原木上削切下来的。此种方法在回转原木的同时使用刀具,将木料以薄片的程度削切下来。这样的木材切割方法得以在最大程度上减少木材的浪费。也正因为是单板,无论怎样复杂的外形,都可以从设计之初入手进行计算,达到切割的最大有效性。统计结果显示,由相同数量的木材获得的家具用板材,无垢材的出材率约为40%,而成型胶合板则可以达到80%。此类技术对提高出材率和森林资源保护具有现实意义。

二、木材压缩处理技术现状

随着社会经济水平发展和家具产业扩大,对木材产品的需求不断增长。为解决天然林木材特别是天然阔叶林木材资源的严重不足,利用木材密实化技术生产压缩木是当前家具行业的重要课题。

目前压缩木的研究集中在三大领域:压缩(软化)工艺、压缩变形固定技术及压缩木的材性。

三、压密加工与成型胶合板

日本作为森林覆盖率较高的国家(据世界银行2012年森林面积占土地百分比数据,日本的森林覆盖率为68.5%,为世界17位,(如图2),长期以来则是以杉木、桧木等软质针叶树种作为家具的主要材料。1945年以来,日本各地进行了以杉树为中心的大规模植树造林。

而与高森林覆盖率相反的是,日本木材相关产业的主要原材料确是依赖于进口。林野厅官方网站给出的统计数据(2012年3月31日)显示,日本国内的木材需求从1996年的11.192万m3滑落到了2009年的6,321万m3。其中国内生产1,759万m3,占比27.8%,七成以上为国外进口。因此,为改善森林环境,促进林产业发展,增加国产材料的内需有其必要性(如图3)。

以杉木和桧木为代表的软质针叶树种因其材料特性,并不适宜作为地板、檐柱等建筑材料,却也因为“软”这一特性,更适合作为家具用材以发挥其在体现曲线设计特征方面的优越性。与橡胶木等阔叶树不同,使用通常的加工手段,软质针叶树种木材不能取得合理的强度。为取得必要的强度,在板材加工过程中,由原木切割出的单板需进过高压高温环境下的压实工序。这项工序被称为压密加工。原有的压密加工技术不仅会造成板材强度不足,更会造成树结部分的溃散和板材表面焦黑。如果以板材强度为重,则不得不牺牲该材料本来具有的设计感,只能生产出大而笨重的家具。

针对这一问题,天童木工开发了压密加工技术(Roll Press),与该企业的核心技术成型胶合板(Ply Wood)相配合,克服软质针叶树种板材存在的缺陷,生产出在强度和可设计性两方面都较为突出的“Roll Press Wood”(下称RPW)。

四、Roll Press WoOd

技术突破点在于改进了压密加工的方法,在木板材加工中,参考了钢板加工的延伸方法,即使用滚压技术,在板材压薄延展的同时保有强度。由于并不存在木板材用的滚压机,开发人员定制了现有的钢板滚压器械,试行并确定了两种不同直径的滚压轴,从而开发了具有独特性的滚轴压密机。使用此种器械,将1-5mm的单板压实到40%~50%的厚度,获得了软质针叶谢种木材在压密化中的最优解。

(如表1)显示了压密后针叶树的强度。

平均比重为0.32的杉树板材经压密加工后数值上升为0.63,此项数值与常用的阔叶树种白山毛榉及栎树等板材数值相当,可见压密加工后的软质针叶树板材具有足够强度。同时,表面不易焦黑,兼具优良的延展性,在设计领域有了更大的应用空间,(如图4)天童木工的生产工序。

RPW在2013年获得专利以来,已被应用于民用家具、阻燃材料、防腐木材等领域(如表2)。

由上表可见,RPW的材料来源多为使用当地的原产木材,这无疑为解决日本地方大量存在的闲置林业资源与低木材自给率之间的矛盾找到了一条可行之道。以地产材的活性化为宗旨,天童木工更加明确了在家具生产领域的专业方向。

结语

我国的压缩木技术很大程度上还处于研究阶段,研究主体以各大林业系统高校为主,有待进一步开发压缩木实用生产技术,具有生产周期长、效率低、生产设备不配套等现状,且暴露出了企业研发力量的不足之处。日本天童木IRPW的研发应用之路,或许可以给为低密度、低附加值小径材寻找替代优质材,从而解决我国木材资源短缺这一重大问题提供一些参考。endprint