7B04铝合金服役环境下点蚀表面损伤特征研究

刘治国,颜光耀,吕 航

(海军航空工程学院 青岛校区, 青岛 266041)

7B04铝合金服役环境下点蚀表面损伤特征研究

刘治国,颜光耀,吕 航

(海军航空工程学院 青岛校区, 青岛 266041)

飞机铝合金材料易受服役环境作用产生点蚀,点蚀表面损伤特征会影响其疲劳性能。为获取铝合金材料点蚀表面损伤特征,本文以7B04铝合金材料为研究对象,开展其于模拟机场环境的加速腐蚀试验环境谱下的点蚀加速试验,依据试验检测结果,对7B04铝合金点蚀过程中表面损伤特征进行分析,研究发现,7B04铝合金点蚀蚀坑表面形貌随点蚀周期延长逐渐趋于椭圆或圆形规则形貌,而后转变为无规律,此结论可为飞机铝合金结构腐蚀疲劳寿命研究奠定理论基础。

铝合金;点蚀;形貌特征;尺寸参数

引言

飞机在服役过程中受到环境和载荷的共同作用,其中环境作用易使飞机铝合金结构萌生蚀坑与扩展[1],铝合金的点蚀损伤在载荷作用下易转化为裂纹并扩展,因而飞机铝合金结构服役环境下的疲劳寿命分析核心是腐蚀疲劳研究问题[2-3],此问题对沿海机场环境下服役的老龄飞机铝合金结构尤为突出,诸多学者对其开展了广泛研究。其中,文献[2-3]研究表明,腐蚀疲劳裂纹的萌生位置、初始尺寸等与结构疲劳寿命直接相关的参量与点蚀损伤特征(包括蚀坑形貌特征、尺寸参数、蚀坑间距、蚀坑密度等)关系密切,有必要对此问题开展深入研究。

目前,像2B06、7B04等新型铝合金材料在国产新型飞机上应用日益广泛,本文选取7B04航空铝合金为研究对象,为获取该材料在服役环境下的点蚀表面损伤特征,依据模拟机场环境的加速腐蚀试验环境谱,开展该型材料试件加速点蚀试验,在此基础上,借助微观检测手段和依据点蚀电化学腐蚀机理,对该材料点蚀表面损伤特征,主要对点蚀坑形貌进行统计分析和建模分析,最终获得7B04铝合金点蚀过程中损伤特征的演变规律,为最终开展飞机铝合金结构腐蚀寿命分析奠定理论基础。

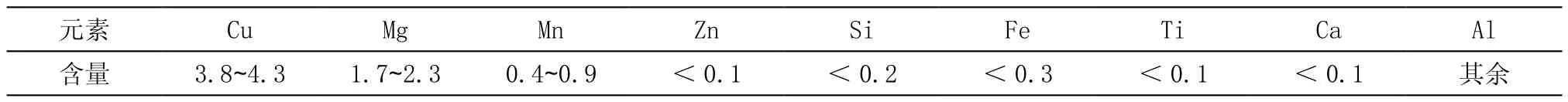

表1 7B04铝合金材料成分表(%)

1 点蚀试验

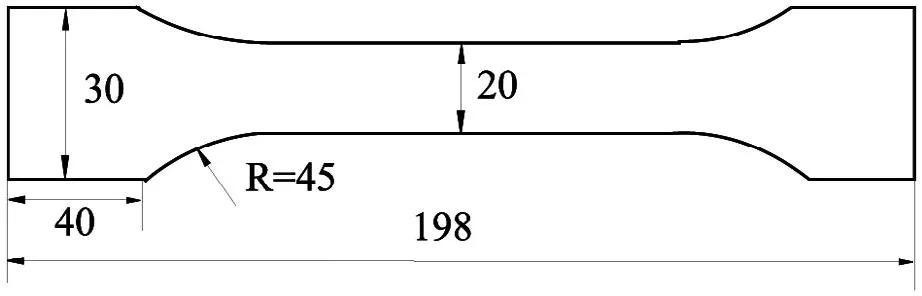

7B04试件的成分与外形尺寸分别如表1和图1所示。试验前用无水乙醇清洁试件表面,完全去除表面油污,并用蒸馏水清洗晾干。

将7B04铝合金材料放置在机场环境中进行自然腐蚀,然后开展其腐点蚀表面损伤特征相关研究,这种研究方法周期较长,为缩短研究周期并获得合理结果,应采用文献[4,5]中阐述的加速方法进行试验研究。为保证7B04试件点蚀表面损伤特征与服役环境中点蚀表面损伤特征相近且点蚀历程相似,本文采用与文献[6]中类似的环境谱进行7B04试件点蚀试验,即浸润+烘干的组合开展,具体作用强度与作用频率见图2所示,其中,溶液为H2SO4与3.5 %(wt.%)NaCl混合,pH=(4.0±0.2),具体的干湿交变为浸泡2.6 min,烘烤18.6 min,335次干湿交变累积试验时间为118.4 h,相当于一个当量腐蚀年限。采用ZJF-75G周期浸润试验箱开展加速点蚀试验,试验参照HB5455-90标准进行过程控制,其中试件以相同间隔放置于托架上,保证其在试验过程中互不干扰,如图3所示。

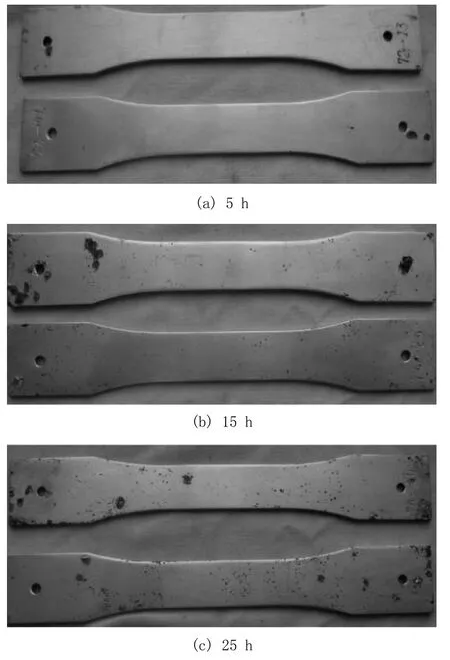

加速腐蚀共进行了400 h,每隔一段时间后取出三组试件,采用KH-7700科视达三维显微镜进行典型点蚀部位观察测量。部分腐蚀周期下试件表面腐蚀宏观形貌如图4所示,从中可见,在宏观上随腐蚀周期延续,点蚀部位越来越多,点蚀密度增大。

图1 试样尺寸

图2 点蚀加速试验环境谱

图3 7B04试验件在试验箱中浸泡图

2 点蚀电化学机理

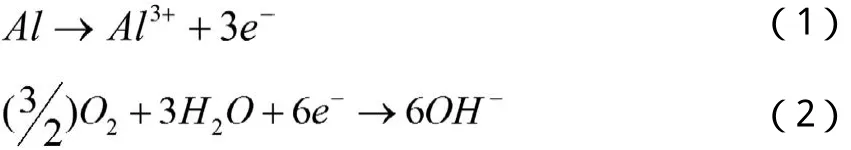

点蚀形貌特征分析的基础是点蚀发生的电化学本质,从表1中可知,7B04铝合金材除基体铝元素外,还含有部分其他元素。文献[7~8]统计,航空铝合金材料每平方毫米表面上有大约2 000个组成粒子,其中Cu、Fe等元素粒子,属强阴性粒子,在腐蚀环境下易形成阴极,与铝基体之间形成电位差而使合金材料发生电化学腐蚀反应发生,即点蚀萌生,具体反应可表示为:

图4 典型7B04试件表面腐蚀形貌

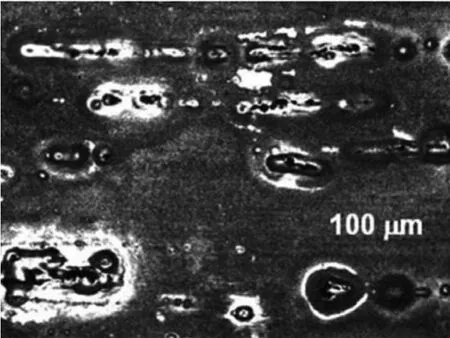

由此可见,点蚀萌生使铝合金逐渐溶解,并随时间延续而逐渐扩展[7~8]。7B04试件点蚀萌生过程由图5扫描电镜图像所示。

图5 7B04试件点蚀萌生扫描电镜微观图片

3 点蚀形貌特征演变

从图5中可见,铝合金点蚀大都从粒子处萌生并扩展,由文献[9~10]可知,铝合金材料点蚀本质上是随机过程,因而点蚀蚀坑试件表面表现为随机的几何形貌,为描述该形貌特征,采用几何参数将该形貌特征数字化,具体定义η参数表征点蚀蚀坑表面形貌,具体定义如式(3)所示,即蚀坑表面积与围绕该蚀坑最小矩形面积之比,物理意义见图6中所示。

图6 7B04试件典型点蚀表面腐蚀形貌

其中,η表示点蚀表面形貌特征参数,S真实表示蚀坑表面积,单位为 µm2;S矩形表示围绕蚀坑最小矩形面积,单位为 µm2。根据定义可知,若蚀坑表面为规则的几何形状,则特征参数η即可确定明确值。如蚀坑表面形貌为三角形,则η≈0.5;若蚀坑表面为矩形,则若蚀坑表面为圆形或椭圆形

采用KH-7700科视达三维显微镜对一定点蚀周期下三个试件表面典型蚀坑(每个试件取20个典型点蚀部位,共计60个数据源)进行检测、计算和统计分析,得到点蚀表面形貌特征参数η随点蚀周期的变化规律,如图7所示。

从图7中可见,随点蚀时间延续,点蚀表面形貌特征参数η逐渐趋于0.8左右,说明在点蚀扩展过程中,其表面形貌特征呈圆形或椭圆形。但随着腐蚀周期延长,特征参数η则出现无定式变化规律,这可以从铝合金电化学机制本身进行说明,这是因为随腐蚀周期延长,7B04试件表面点蚀密度增大,点蚀蚀坑增多,如图4中(b)和(c)所示,蚀坑之间会出现合并的现象,如图8所示。因此造成特征参数η统计规律不明显,并且由文献[11]可知,随着腐蚀周期延长,铝合金点蚀逐渐转化为剥蚀行为,此方面不在本文讨论范围内。

图7 7B04试件点蚀形貌特征参数演变规律

图8 7B04试件腐蚀后期扫描电镜图像

4 结论

本文依据加速腐蚀试验环境谱开展了7B04铝合金试件点蚀试验,根据试验结果和电化学点蚀机理,对7B04铝合金点蚀表面损伤特征进行了研究,发现铝合金点蚀过程中,点蚀表面形状逐渐趋于圆形或椭圆形,但随着试验周期延长,点蚀表面损伤特征逐渐转变为不明显,这是由于点蚀逐渐转变为剥蚀阶段。上述研究结论可为飞机铝合金结构腐蚀寿命分析奠定一定理论分析基础。

[1]管明荣. 离子对孔蚀的作用机理[J].济南大学学报,1997,7(3):62-64.

[2] Pan Shi,Sankaran Mahadevan.Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J].Engineering Fracture Mechanics,68(2001):1493-1507.

[3] J. Rajasankar, Nagesh R. Iyer, A probability-based model for growth of corrosion pits in aluminium alloys[J].Engineering Fracture Mechanics,73 (2006) :553–570.

[4]陈群志,李喜明,周希沅等.飞机结构典型环境腐蚀当量关系研究[J].航空学报,1998,19(4):414-418.

[5]穆志韬,柳文林.飞机服役环境当量加速腐蚀折算方法研究[J].海军航空工程学院学报,2007,22(3):301-304.

[6]刘治国,穆志韬,边若鹏.LD2铝合金加速腐蚀蚀坑演化的ARIMA模型研究[J].机械强度,2012,34(4):608-614.

[7] D. Gary Harlow, Robert P. Wei. Probability modeling and material microstructure applied to corrosion and fatigue of aluminum and steel alloys[J].Engineering Fracture Mechanics,76(2009) :695–708.

[8] D.G. Harlow, J. Nardiello, J. Payne. The effect of constituent particles in aluminum alloys on fatigue damage evolution:Statistical observations[J].International Journal of Fatigue,32 (2010) :505–511.

[9] N. Murer, R.G. Buchheit.Stochastic modeling of pitting corrosion in aluminum alloys[J].Corrosion Science ,69 (2013):139–148.

[10] A. Valor, F. Caleyo, L. Alfonso, D. Rivas, J.M. Hallen. Stochastic modeling of pitting corrosion:A new model for initiation and growth of multiple corrosion pits[J]. Corrosion Science, 49 (2007):559–579.

[11]曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2005:69-122.

Research on Pitting Corrosion Damage Characteristics of 7B04 Aluminum Alloys in Service Environment

LIU Zhi-guo,YAN Guang-yao,LV Hang

(Naval Aeronautical Engineering Academy Qingdao Branch,Qingdao 266041)

Pitting corrosion is a typical damage of aircraft aluminum alloys structure which is attacked by the service environment, and the pitting corrosion damage eventually affects the fatigue property of aluminum alloys structure. In order to obtain the pitting corrosion surface damage characteristics,the paper carried out 7B04 specimen pitting corrosion test according to the accelerated corrosion test spectrum which simulated the aircraft service environment, and based on test results,7B04 aluminum alloy pitting corrosion surface damage characteristics during the corrosion process was analysed,it was found that the corrosion pits surface geometry inclines to be circle or ellipse in the former corrosion period and irregular in the later corrosion period. The analysis result could set research basis for the corrosion fatigue life analysis of the aircraft aluminum alloy structure.

aluminum alloys ; pitting corrosion ; topography characteristics ; size parameters

TG174

A

1004-7204(2017)05-0046-05

刘治国:男,1976年生,博士研究生,主要研究方向为飞机结构腐蚀疲劳寿命与可靠性分析。