表面活性剂浓度对泡沫堆积高度的影响及参数分析

刘志刚,耿佃桥*

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819; 2.东北大学 冶金学院,辽宁 沈阳 110819)

表面活性剂浓度对泡沫堆积高度的影响及参数分析

刘志刚1,2,耿佃桥1,2*

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819; 2.东北大学 冶金学院,辽宁 沈阳 110819)

基于实验方法,研究了表面活性剂浓度及相关参数对泡沫堆积高度的影响. 实验结果表明:减小表面张力,增大气体表观速率有利于提高泡沫堆积高度;在一定范围内增大黏度有利于提高泡沫堆积高度,但黏度过大时泡沫堆积高度反而减小;当表面活性剂浓度超过临界胶束浓度(cmc)后,胶团稳定泡沫的作用不明显;当表面活性剂浓度超过“临界作用浓度”后,泡沫堆积高度迅速增大. 通过回归试验数据,分别获得不同表面活性剂浓度范围内的泡沫堆积高度公式.

泡沫;泡沫堆积高度;预测模型;表面活性剂;临界作用浓度;黏度

泡沫是许多气泡被液体分隔开的体系,是一种以少量液体构成液膜并隔开气体的聚集物[1]. 泡沫在医疗、石油开采、食品工业生产、泡沫金属材料制造和灭火等[2-7]诸多领域有着广泛的应用. 在泡沫分离技术中,泡沫堆积高度会影响固体粒子分离,溶液中离子、分子的分离,蛋白质、细胞等生物产品的分离[8];在直接吹气法制备泡沫金属材料的工艺中,泡沫堆积高度直接影响工艺设备的设计;在钢铁冶金工艺,泡沫堆积高度会影响高炉操作的稳定性[9].

国内外学者对泡沫堆积高度提出了不同的预测模型. FUEHAN等[10-12]用发泡指数对泡沫的高度及其参数进行表征,泡沫高度与气体的表观速度和液体黏度呈正比,与表面张力、气泡半径和液体密度的平方根呈反比. LOTUN等[13]得出的结论表明,泡沫高度与表面张力呈正比;KITAMURA等[14]根据实验发现泡沫高度与黏度呈反比. 由于实验条件的不同,学者们在各参数对泡沫堆积高度影响的观点上存在着分歧.

加入表面活性剂可以降低表面张力,有利于气泡的产生和降低毛细管压力,减缓析液,稳定泡沫[15]. 当表面活性剂浓度超过临界胶束浓度(cmc),存在随表面活性剂浓度增大,泡沫堆积高度迅速增加的现象[16-17]. 目前,已有研究针对这种随表面活性剂浓度超过cmc后,泡沫堆积高度迅速增加的现象缺乏定量分析. 本工作通过调节甘油浓度,表面活性剂十二烷基苯磺酸钠(SDBS)浓度和表观速率等,分析研究黏度、表面张力、胶团等对泡沫堆积高度的影响. 并通过回归实验数据,获得泡沫堆积高度迅速增加前后的两个泡沫堆积高度预测模型.

1 实验

1.1 原料和试剂

甘油(嘉兴怡顺堂日用化工有限公司);十二烷基苯磺酸钠(SDBS,天津市鼎盛鑫化工有限公司);自来水.

1.2 主要仪器和设备

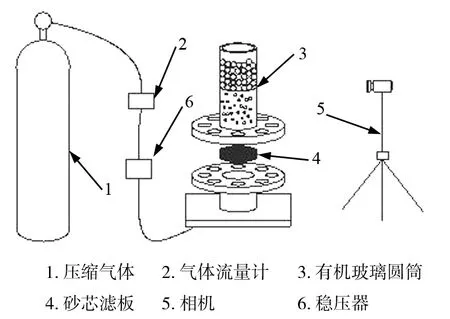

NDJ-9S旋转式黏度计,上海平轩科学仪器有限公司;BZY-3B半自动表面张力仪,上海衡平仪器仪表厂;砂芯滤板,连云港中旭石英制品有限公司;MP110B电子天平,上海精密仪器仪表有限公司;压缩氮气瓶,沈阳四方乙炔供气站. 气体流量计(玻璃转子流量计);有机玻璃管及法兰,抚顺有机玻璃厂(有机玻璃圆筒高1 500 mm,内径为80 mm,外径为90 mm);发泡装置示意图见图1.

图1 发泡装置Fig.1 Foaming device

1.3 实验步骤

实验通过改变甘油的体积分数,SDBS浓度,调节不同表观速度,来研究溶液表面张力、黏度、胶团、表观流速等参数对堆积高度的影响. 每组溶液的具体成分见表1.

每次调配好溶液试样后,依次测量溶液的密度,黏度和表面张力. 实验开始时,首先接通入氮气,当氮气充满滤板下方的气室后,减小气体流量并向柱形圆筒中倒入1 000 mL溶液试样. 调节流量计和稳压器,增大流量至待测值,待气泡高度稳定后,用直尺测量并记录泡沫高度,并在直尺对照下用相机拍摄记录气泡直径D.

表1 溶液的成分Table 1 Solution composition

2 实验结果与分析

2.1 SDBS浓度对表面张力及黏度的影响

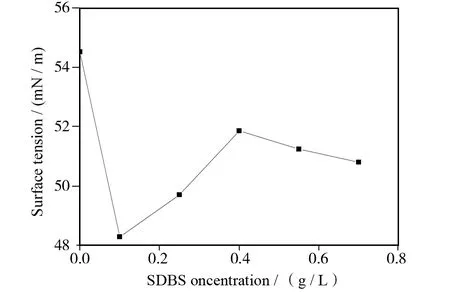

由图2可见,表面张力随SDBS浓度增大先迅速降低,在浓度为0.1 g·L-1达到最低点,然后缓慢上升,继而又缓慢下降,在平衡表面张力附近波动. 由表面张力变化可判定,70%甘油水溶液的cmc在0.1 g·L-1附近.

由图3可见,表面活性剂SDBS浓度由0.1 g·L-1增加至0.7 g·L-1,溶液的黏度几乎没有发生变化. 这是因为在SDBS浓度较低时通常形成球形胶团[18],对溶液黏度的影响不大[19].

图2 体积分数70%甘油水溶液表面张力随SDBS浓度的变化Fig.2 Fraction of volume concentration 70% glycerol aqueous solution surface tension with SDBS concentration

图3 体积分数60%甘油水溶液黏度随SDBS浓度的变化Fig.3 Fraction of volume concentration 60% glycerol aqueous solution viscosity with SDBS concentration

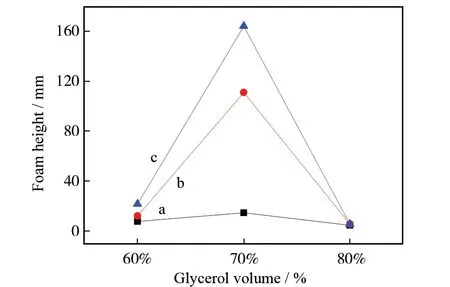

2.2 黏度对泡沫高度的影响

由图4可见,黏度适度增大有助于泡沫堆积高度增长. 析液是泡沫破裂的重要因素,溶液黏度的适度增大减缓液膜析液,延缓泡沫破裂[1,20],有利于泡沫的堆积. 但黏度过大不利于泡沫堆积高度增长,黏度的过大会阻碍气泡上浮,不利于溶液泡沫化.

a.SDBS concentration 0.25 g/L; b.SDBS concentration 0.40 g/L;c.SDBS concentration 0.70 g/L.图4 泡沫高度随甘油浓度的变化Fig.4 Variation of foam height with glycerol concentration

2.3 表面活性剂浓度对泡沫高度的影响

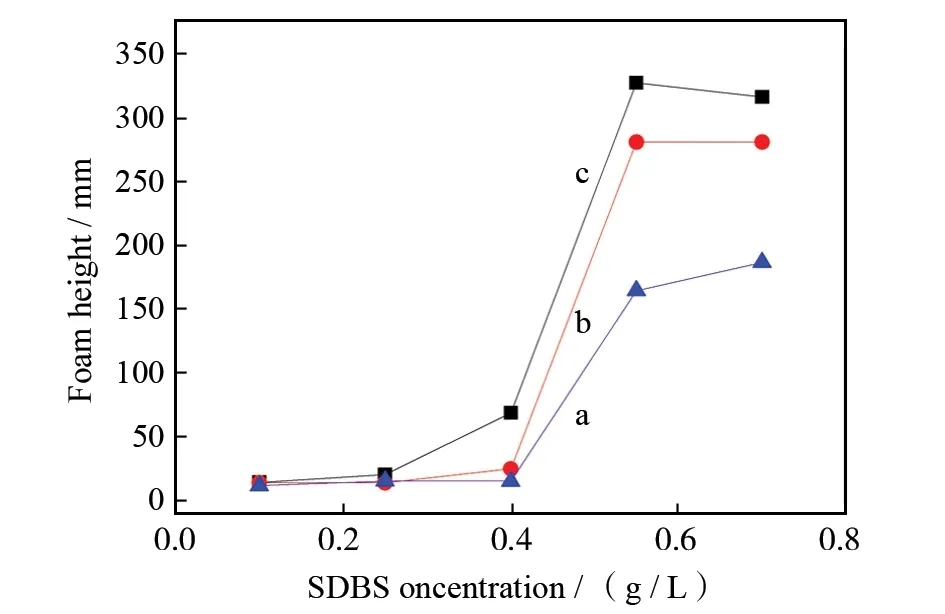

由图5可见,SDBS浓度较低时泡沫堆积高度较低(约7 mm),随SDBS浓度的增大,泡沫堆积高度整体呈增长趋势. 当SDBS浓度超过0.4 g·L-1,泡沫堆积高度随SDBS浓度的增大迅速增加,最高时可达344 mm. 表面活性剂浓度较低时,表面活性剂的加入只是起到减小表面张力作用,从而有利于气泡的产生和泡沫稳定. 随着SDBS浓度的增大,当浓度超过cmc,溶液内开始生成胶团[1,21]. 低浓度胶团对泡沫稳定性的影响不明显,当SDBS浓度达到0.4 g·L-1后,SDBS浓度的继续增大会明显促进泡沫堆积高度的增长,定义0.4 g·L-1为SDBS影响甘油水溶液泡沫堆积高度的“临界作用浓度”.

a. gas apparent velocity j=5.3 mm/s; b. gas apparent velocity j=6.6 mm/s; c. gas apparent velocity j=8.0 mm/s.图5 泡沫高度随SDBS浓度的变化Fig.5 Variation of foam height with SDBS concentration

部分研究者曾指出颗粒对泡沫堆积高度的影响源自颗粒影响黏度[22-23],而本实验结果表明,颗粒对泡沫稳定性具有直接作用,与对黏度影响的关系不大. SDBS浓度达到临界作用浓度后,生成的大量胶团会在气泡液膜紧密排列,抑制液膜排液[24-26]. 图6为胶团互相作用形成空间网络结构的示意图,液膜在胶团作用下形成类似三维凝胶薄膜,从而稳定振荡结构力[27-28],稳定泡沫. 由图5可见,随SDBS浓度继续增大,当SDBS浓度达到一定值后,泡沫高度不再增大. 随表面活性剂浓度的增大,胶团粒径不断增大,胶团之间也会产生凝聚增大现象[17,29-30]. 胶团粒径的不断增大会导致泡沫失稳,抑制泡沫堆积高度的增长.

图6 胶团在Plateau边界形成的网络结构示意图Fig.6 Network structure of the micelle inside the Plateau boundary

2.4 表观流速对泡沫堆积高度的影响

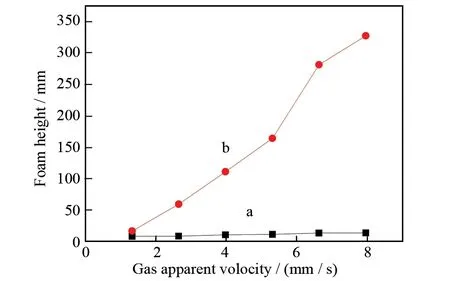

图7为体积分数为70%的甘油水溶液泡沫化高度随气体表观速率的变化. 在实验表观流速范围内,泡沫高度随表观速率增大而增大. 表观流速主要影响泡沫的生成速率. SDBS浓度低于临界作用浓度时,生成泡沫不稳定,单个泡沫存在周期短,表观速率对泡沫高度的影响较小. SDBS浓度高于关键作用浓度时,泡沫相对稳定性强,表观速率对泡沫高度的影响明显.

a. SDBS concentration 0.10 g/L; b. SDBS concentration 0.70 g/L.图7 泡沫高度随气体表观速率的变化Fig.7 Relationship between foaming height and gas apparent velocity

2.5 参数分析

泡沫堆积高度H主要与液体的表面张力σ,表观流速j,液体密度ρ,重力加速度g,液体黏度μ及气泡半径r等参数有关. 对泡沫上浮以及析液现象进行受力分析,可知泡沫化主要受重力、黏性力、表面张力以及惯性力影响;其中,胶团的生成会抑制泡沫的析液,形成稳定的膜,极大的增强泡沫的稳定性.

选取三个基本量j、μ、r进行量纲分析可以得出四个相似准则数分别为:

利用上述π数组成新的方程,可以得出:

=f(Ca,Re,Fr)=kCaαReβFrγ(5)

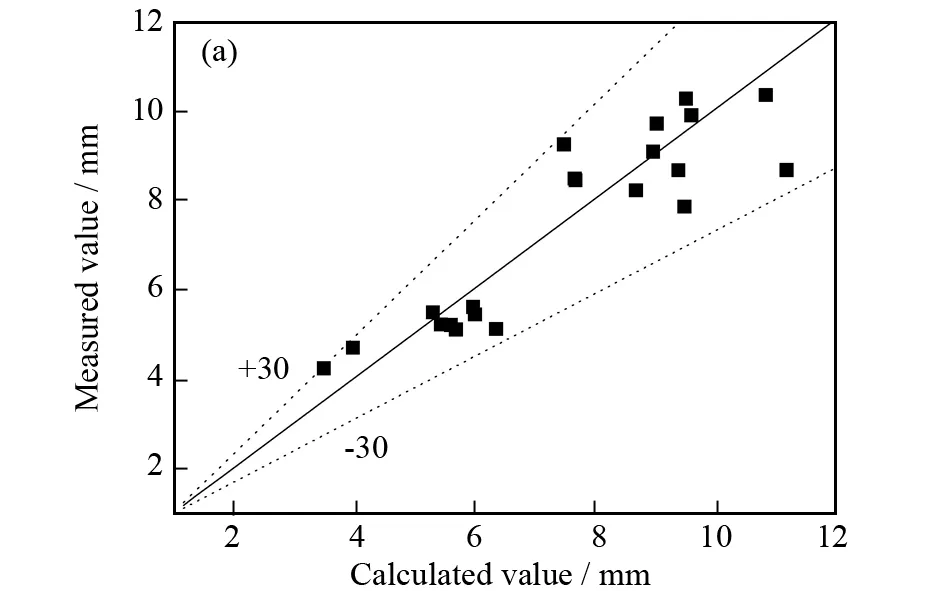

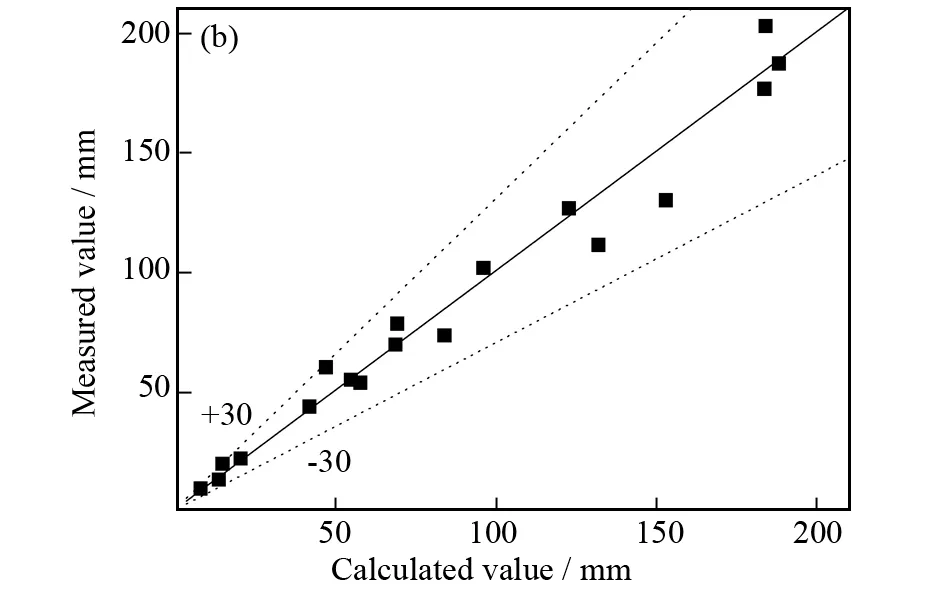

在SDBS浓度低于0.4 g·L-1时,拟合得出公式为:

在SDBS浓度高于0.4 g·L-1时,拟合得出公式为:

图8显示了预测的泡沫堆积高度与实验测量泡沫堆积高度的比较. 由图8可见,泡沫高度预测模型得出的计算值与实验所得的实测值吻合度较好.

(a) SDBS concentration below the critical concentration.

(b) SDBS concentration exceeding critical concentration.图8 泡沫高度计算值与实验值的对照图Fig.8 Comparison between experimental data and foam thickness predicted

3 结论

1) 表面张力随表面活性剂浓度的增加先急剧下降,在cmc达到最小值. 超过cmc后,表面张力先缓慢增大进而缓慢减小,围绕在平衡表面张力附近波动. 随表面活性剂浓度的增加,溶液黏度几乎没有变化. 试验范围内,表面活性剂浓度对应生成的胶团是球形胶团,对溶液黏度影响不大.

2) 黏度,表面张力和表观流速等均会影响溶液的泡沫堆积高度. 降低表面张力和适当提高黏度可促进泡沫化的进行,但黏度过高反而不利于泡沫化.

3) 表面活性剂浓度较低时(SDBS浓度低于0.4 g·L-1),泡沫稳定性较差. 泡沫堆积层数较少,表观流速对泡沫堆积高度影响较小,堆积高度随泡沫半径增大而增大. 利用线性回归获得半经验方程:

4) 表面活性剂浓度较高时(SDBS浓度高于0.4 g·L-1),大量胶团稳定泡沫. 泡沫堆积高度与黏度和表观流速呈正比,与表面张力,泡沫半径,密度及重力加速度呈反比. 在考虑胶团对泡沫化影响的基础上得出半经验公式:

5) 溶液中生成大量胶团后,溶液泡沫堆积高度显著增加. 随SDBS浓度的增大,胶团粒径长大,胶团之间也会凝聚增大. 胶团粒径的不断增大导致泡沫失稳,抑制泡沫堆积高度的继续增长.

[1] 黄志宇, 张太亮, 鲁红升. 表面及胶体化学[M]. 北京: 石油工业出版社, 2012: 95-124.

HUANG Z Y, ZHANG T L, LU H S. Superficial and colloid chemistry [M]. Beijing: Petroleum Industry Press, 2012: 95-124.

[2] 唐波, 刘冰, 单鹏, 等. 小切口大隐静脉剥脱术联合泡沫硬化剂注射治疗下肢浅静脉曲张100例临床分析[J]. 中国实用外科杂志, 2011, 8: 711-713.

TANG B, LIU B, SHAN P, et al. Clinical analysis of 100 cases of superficial varicose veins of lower limb treated by small incision saphenous vein stripping combined with foam sclerotherapy [J]. Chinese Journal of Practical Surgery, 2011, 8: 711-713.

[3] 刁素. 高温高盐泡沫体系及其性能研究[D]. 成都: 西南石油大学, 2006: 8-11.

DIAO S. Study on high temperature and high salt foam system and its properties [D]. Chengdu: Southwest Petroleum University, 2006: 8-11.

[4] KINSELLA J E. Functional properties of proteins: possible relationships between structure and function in foams [J]. Food Chemistry, 1981, 7(4): 273-288.

[5] 王志坚. 啤酒胶体稳定性与泡沫质量[J]. 酿酒科技, 2006(6): 120-122.

WANG Z J. Relations of beer colloid stability and foam quality [J]. Brewing Technology, 2006(6): 120-122.

[6] RAND P B. Stabilized aqueous foam systems and concentrate and method for making them: US, US4442018 [P]. 1984.

[7] 吴林峰. 煤自燃胶体阻化泡沫防火装置的研究与应用[D]. 西安: 西安科技大学, 2015: 9-12.

WU L F. The development and application of colloid-inhibition-foam fire prevention devices in spontaneous combustion of coal [D]. Xi’an: Xi’an University of Science and Technology, 2015: 9-12.

[8] 崔小颖. 发酵泡沫分离耦合工艺的初步研究[D]. 天津: 河北工业大学, 2014: 10-14.

CUI X Y. The study of technology on fermentation coupling with foam fractionation [D]. Tianjin: Hebei University of Technology, 2014: 10-14.

[9] ITO K, FRUEHAN R J. Study on the foaming of CaO-SiO2-FeO slags: Part I. Foaming parameters and experimental results [J]. Metallurgical Transactions B, 1989, 20(4): 509-514.

[10] ITO K, FRUEHAN R J. Study on the foaming of CaO-SiO2-FeO slags: Part II. Dimensional analysis and foaming in iron and steelmaking processes [J]. Metallurgical Transactions B, 1989, 20(4): 515-521.

[11] JIANG R, FRUEHAN R J. Slag foaming in bath smelting [J]. Metallurgical and Materials Transactions B, 1991, 22(4): 481-489.

[12] ZHANG Y, FRUEHAN R J. Effect of gas type and pre-ssure on slag foaming [J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 1995, 26(5): 1088-1091.

[13] LOTUN D, PILON L. Physical modeling of slag foaming for various operating conditions and slag compositions [J]. Isij International, 2005, 45(6): 835-840.

[14] KITAMURA S Y, OKOHIRA K. Influence of slag composition and temperature on slag foaming [J]. Isij International, 1992, 32(6): 741-746.

[15] XUE Z, WORTHEN A, QAJAR A, et al. Viscosity and stability of ultra-high internal phase CO2-in-water foams stabilized with surfactants and nanoparticles with or without polyelectrolytes [J]. Journal of Colloid & Interface Science, 2016, 461: 383-395.

[16] MORRISON C, SCHRAMM L L, STASIUK E N. A dynamic foam method for the estimation of critical micelle concentrations at elevated temperatures and pressures [J]. Journal of Petroleum Science & Engineering, 1996, 15(1): 91-100.

[17] 燕永利, 张宁生, 屈撑囤, 等. 胶体泡沫(CGA)排液动力学研究[J]. 化学学报, 2005, 63(18): 1686-1692.

YAN Y L, ZHANG N S, QU C D, et al. Investigation of the kinetics of liquid drainage from colloidal gas aphrons [J]. Chemical Journal, 2005, 63(18): 1686-1692.

[18] 牛菁, 曾光明, 黄瑾辉, 等. SDS、SDBS胶团强化超滤Cu2+的比较[J]. 环境科学, 2010, 31(12): 2950-2955.

NIU J, ZENG G M, HUANG J H, et al. Comparison for removing Cu2+by micellar-enhanced ultrafiltration with SDS and SDBS [J]. Environmental Science, 2010, 31(12): 2950-2955.

[19] 郑欧. 季铵盐二聚表面活性剂在水溶液中的胶团化行为及胶团特性[D]. 福州: 福州大学, 2001: 30-33.

ZHENG O. Micellization of quaternary ammonium dimeric surfactants in aqueous solution and the micellar properties [D]. Fuzhou: University of Fuzhou, 2001: 30-33.

[20] 穆枭. 三相泡沫稳定性与消泡研究[D]. 长沙: 中南大学, 2005: 43-48.

MU X. Study on stability and antifoaming of three-phase foam [D]. Changsha: Central South University, 2005: 43-48.

[21] 崔正刚. 表面活性剂、胶体与界面化学基础[M]. 北京: 化学工业出版社, 2013: 107-122.

CUI Z G. Fundamentals of surfactant, colloid and interface chemistry [M]. Beijing: Chemical Industry Press, 2013: 107-122.

[22] HONG L, HIRASAWA M, SANO M. Behavior of slag foaming with reduction of iron oxide in molten slags by graphite [J]. Transactions of the Iron & Steel Institute of Japan, 1998, 38(12): 1339-1345.

[23] 杨国俊, 姚广春. Ca增粘熔体发泡法制备闭孔泡沫铝的研究[J]. 轻金属, 2006(9): 48-50.

YANG G J, YAO G C. Research of preparing closed-foam aluminum by foaming method of molten aluminum with metallic Ca to increasing viscidity [J]. Light Metals, 2006(9): 48-50.

[24] 李兆敏, 王鹏, 李松岩, 等. 纳米颗粒提高二氧化碳泡沫稳定性的研究进展[J]. 西南石油大学学报(自然科学版), 2014, 36(4): 155-161.

LI Z M, WANG P, LI S Y, et al. Advances of researches on improving the stability of CO2foams by nanoparticles [J]. Journal of Southwest Petroleum University (Natural Science Edition), 2014, 36(4): 155-161.

[25] HOROZOV T S, AVEYARD R, CLINT J H, et al. Particle zips: vertical emulsion films with particle monolayers at their surfaces [J]. Langmuir the ACS Journal of Surfaces & Colloids, 2005, 21(6): 2330-41.

[26] HOROZOV T S. Foams and foam films stabilised by solid particles [J]. Current Opinion in Colloid & Interface Science, 2008, 13(3): 134-140.

[27] WASAN D T, NIKOLOV A D, AIMETTI F. Texture and stability of emulsions and suspensions: role of oscillatory structural forces [J]. Journal of Dispersion Science and Technology, 2002, 23(1/3): 187-198.

[28] MURRAY B S, ETTELAIE R. Foam stability: proteins and nanoparticles [J]. Current Opinion in Colloid & Interface Science, 2004, 9(5): 314-320.

[29] 周祖康, 吴佩强, 肖琤. 黏度法研究胶团的球-棒转变[J]. 物理化学学报, 1985, 1(4): 340-348.

ZHOU Z K, WU P Q, XIAO C. Study on ball to bar transition of micelle by viscosity method [J]. Acta Physico-Chimica Sinica, 1985, 1(4): 340-348.

[30] 陈东辉. 胶体溶液的颗粒凝聚物结构[J]. 中国纺织大学学报, 1996(4): 97-103.

CHEN D H. Structure of particle agglomerates in colloidal solutions [J]. Journal of China Textile University, 1996(4): 97-103.

Effectofsurfactantconcentrationonfoampackingheightandparameteranalysis

LIU Zhigang1,2, GENG Dianqiao1,2*

(1.KeyLaboratoryofElectromagneticProcessingofMaterials,MinistryofEducation,NortheasternUniversity,Shenyang110819,Liaoning,China; 2.Schoolofmetallurgy,NortheasternUniversity,Liaoning, 110819,Liaoning,China)

The effect of surfactant concentration and related parameters on foam height have been studied experimentally. Experimental results show that the foam height increases with the increasing apparent gas velocity, while the foam height increases with the decreasing surface tension. Besides, the foam height increases with the increasing liquid viscosity when the liquid viscosity varies in a certain range. However, the foam height decreases when the liquid viscosity is too large. The stabilizing effect of micelle on foam is not obvious when the surfactant concentration exceeds the critical micelle concentration, and the foam height increases rapidly while the surfactant concentration exceeds the “critical action concentration”.We obtain foam height formula with different range to surfactant concentration by the regression empirical formulas.

foam; foam height; prediction model; surfactant; critical concentration; viscosity

O647.1

A

1008-1011(2017)05-0606-06

2017-06-19.

国家自然科学基金资助项目(51304038),中国博士后特别资助项目(2015T80261).

刘志刚(1990-), 男, 硕士生, 主要从事泡沫稳定性及流变性研究.*

, E-mail:gengdianqiao@epm.neu.edu.cn.

[责任编辑:吴文鹏]