电催化氧化处理压裂液返排液的研究

石丽艳

(通辽职业学院,内蒙古通辽028000)

电催化氧化处理压裂液返排液的研究

石丽艳

(通辽职业学院,内蒙古通辽028000)

压裂液返排液具有高黏度、高矿化度、高色度以及高化学需氧量(COD)等特点,而且排放量大,直接排放会对环境造成巨大污染。采用电催化氧化法处理压裂液返排液,通过一系列实验得到了最优的处理条件:处理时间为40 min、极板材料为铝板、电流为0.08 A、极板间距为2 cm、二氧化钛催化剂加入量为3%(质量分数)、处理体系pH=5、电流频率为1800 Hz、占空比为55。经过该工艺处理的压裂液返排液中COD的降解率大于94%,悬浮物的去除率大于88%,含油量的去除率达到了93%,对色度的去除也十分明显。

压裂液返排液;污染;电催化氧化;去除率

压裂液返排液具有污染性强、排放量大且难处理等问题,成为油田开采的限制因素[1]。油田返排液的处理方法主要有物理法和化学法[5-7]。物理处理法能够去除废水中悬浮的沉淀等污染物,但是处理成本高,效果不理想,且需要多种方法处理后才能达到排放或利用的标准,其处理过程复杂,大大限制了进一步的应用[2-3,8-9]。国内外不少学者将电催化氧化技术[4]应用于有机废水的处理,并研究了其对有机物的降解机理和影响降解效率的因素。笔者采用电催化氧化法处理压裂液返排液,对处理工艺做了优化研究,得到最优的处理条件。经过处理的压裂液返排液:COD降解率达到94.6%;处理前的吸光度为0.975,处理后仅为0.012;悬浮物去除率为88.1%,含油量降解率为93%。

1 实验部分

1.1 试剂与仪器

试剂:硫酸亚铁铵、浓硫酸、硫酸银、硫酸汞、重铬酸钾、1,10-菲绕啉指示剂、二氧化钛、三氧化二铁,均为分析纯,成都市科龙试剂化工厂提供;活性炭等。

仪器:实验室自制电催化装置、XC-200型COD加热仪、OIL-PC01型红外测油仪、V-1800型紫外分光光度计、烧杯、移液管、漏斗等。

1.2 压裂液返排液组成分析

1.2.1 pH的测定

使用pH试纸,通过比对比色卡粗略测定压裂液返排液的pH。

1.2.2 COD的测定

采用重铬酸钾法测定压裂液返排液的化学需氧量(COD)。

样品:取10 mL样品于玻璃管中,加入5 mL 0.025 mol/L的重铬酸钾溶液,加入0.2 g硫酸汞,再加入15 mL硫酸-硫酸银试剂,放入COD加热器中在167℃下加热2h。取出后加入40mL纯水,冷却至室温,加入2滴1,10-菲绕啉指示剂,用0.01 mol/L的硫酸亚铁铵滴定,观察溶液由黄色经蓝绿色变为红褐色即为终点。消耗硫酸亚铁铵的体积记为V2(mL)。

空白样:取10 mL样品于玻璃管中,重复上述步骤。消耗硫酸亚铁铵的体积记为V1(mL)。

标定样:取50 mL纯水于锥形瓶中,加入5 mL 0.025 mol/L的重铬酸钾溶液,再加入15 mL硫酸-硫酸银试剂。冷却至室温后,加入2滴1,10-菲绕啉指示剂,用0.01mol/L的硫酸亚铁铵滴定,观察溶液颜色由黄色经蓝绿色变为红褐色即为终点。消耗硫酸亚铁铵的体积记为V0(mL)。

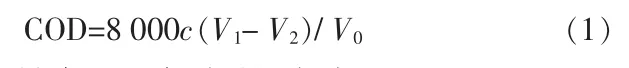

COD(mg/L)按照下式计算:

式中,c为硫酸亚铁铵标准溶液的浓度,mol/L。

1.2.3 色度的测定

用纯水作参比样,在波长为430 nm的条件下,用紫外可见光分光光度计测定压裂液返排液的吸光度。

1.2.4 悬浮物含量的测定

将压裂液返排液摇匀后取100 mL,用已称量的质量为m1(g)的干燥滤纸过滤,过滤后放入烘箱中烘干,烘干后称量滤纸与滤渣的总质量,记为m2(g),以ρ(mg/L)计水样的悬浮物含量,计算公式:

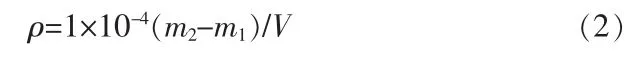

通过以上实验对压裂液返排液的指标做了分析,结果见表1。

表1 压裂液返排液部分指标

2 电催化氧化对压裂液返排液处理优化工艺的研究

2.1 处理时间对压裂液返排液处理效果的影响

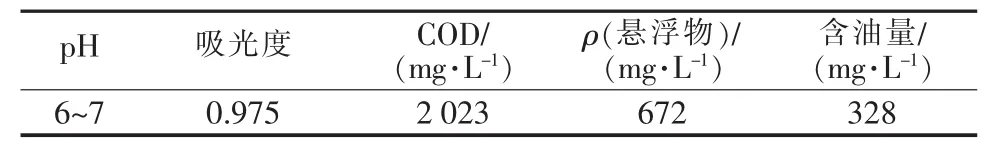

在电压为14 V、电流为0.03 A、频率为2000 Hz、占空比为60、极板间距为4 cm的条件下用铝板分别处理100 mL压裂液返排液,考察了处理时间(10、20、30、40、50、60 min)对样品吸光度和COD的影响,结果如图1所示。由图1可以看出,处理时间为10~40 min时,COD和吸光度曲线随着时间延长而不断降低,且降低的速率不断增大;处理时间为40~60 min时,COD和吸光度的曲线趋于平缓。综合考虑,实验选择适宜的处理时间为40 min。

图1 处理时间对COD(a)、吸光度(b)的影响

2.2 电极板材料对压裂液返排液处理效果的影响

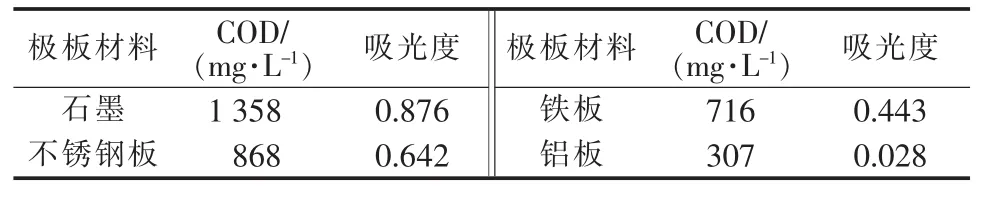

在电压为14 V、电流为0.03 A、频率为2000 Hz、占空比为60、处理时间为40 min、极板间距为4 cm的条件下,分别选用石墨板、不锈钢板、铁板、铝板处理100 mL压裂液返排液,考察了电极板材料对样品吸光度和COD的影响,结果见表2。由表2可以看出,使用铝板的处理效果最好,此时COD最低,为307 mg/L;石墨板的效果最差,处理后的水质COD仍有1358 mg/L;使用铝板处理后的水质吸光度仅为0.028,远远低于其他几种极板。综合考虑,实验选择适宜的电催化氧化法极板材料为铝板。

表2 极板材料对处理效果的影响

2.3 不同电流大小对压裂液返排液处理效果的影响

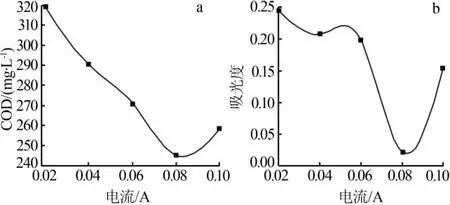

在电压为14 V、频率为2000 Hz、占空比为60、通电时间为40 min、极板间距为4 cm条件下用铝板分别处理100 mL压裂液返排液,考察了电流(0.02、0.04、0.06、0.08、0.10 A)对样品吸光度和COD的影响,结果见图2。由图2可以看出,电流为0.02~0.08A时,随着电流的增大,处理液的COD和吸光度均在下降;当电流为0.08~0.10 A时,随着电流增大,COD和吸光度反而有所上升。综合考虑,实验选择适宜的电催化氧化电流为0.08 A。

图2 电流对COD(a)、吸光度(b)的影响

2.4 不同的极板间距对压裂液返排液处理效果的影响

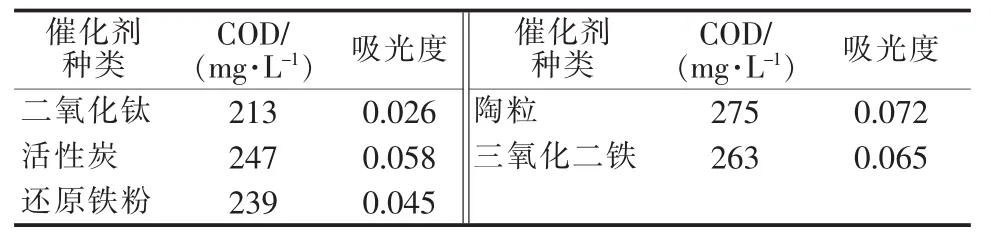

在电压为14 V、电流为0.08 A、频率为2000 Hz、占空比为60、通电时间为40 min的条件下用铝板分别处理100 mL压裂液返排液,考察了极板间距对样品吸光度和COD的影响,结果见图3。由图3可以看出,水中的COD与极板间距成正比,当间距为2 cm时,处理效果最好。也可能极板间距小于2 cm的处理效果更好,但由于实验室条件有限,加之对极板间距的控制比较困难,因此没有做进一步的研究。综合考虑,实验选择适宜的极板间距为2 cm。

图3 极板间距对COD(a)、吸光度(b)的影响

2.5 催化剂对压裂液返排液处理效果的影响

2.5.1 催化剂种类

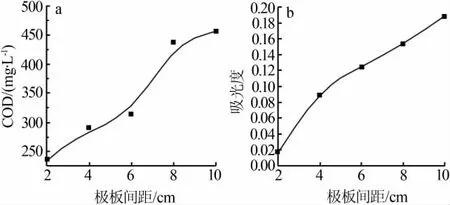

在电压为14 V、电流为0.08 A、频率为2000 Hz、占空比为60、极板间距为2 cm、通电时间为40 min的条件下,分别用铝板处理100 mL压裂液返排液,分别加入1%(质量分数)的催化剂,考察了不同催化剂对处理效果的影响,结果见表3。由表3可见,加入催化剂有助于降低COD,但效果不是特别明显,COD仅由236 mg/L降到了213 mg/L,原因可能是由于其加入量太小,导致效果并不明显。但总体上说,二氧化钛催化剂的效果仍然优于其他几种。综合考虑,实验选择二氧化钛作为电催化氧化的催化剂。

表3 不同催化剂对处理效果的影响

2.5.2 催化剂加量

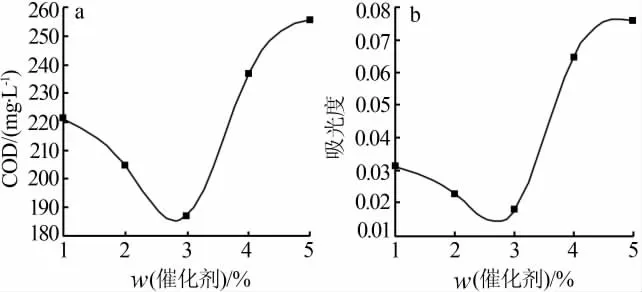

在电压为14 V、电流为0.05 A、频率为2000 Hz、占空比为60、极板间距为2 cm、通电时间为40 min的条件下,分别用铝板处理100 mL压裂液返排液,考察了二氧化钛催化剂加入量(质量分数,下同)对处理效果的影响,结果见图4。由图4可知,催化剂加入量为1%~3%时,随着加入量的增加,COD和吸光度均在下降,但是超过3%以后,COD和吸光度随催化剂加入量的增加而升高,说明催化剂加入量太高反而会使处理效果降低。这可能是由于催化剂含量太高,阻止返排液中的一些污染物质参与电催化氧化反应,从而影响了反应效果。综合考虑,实验选择适宜的二氧化钛催化剂加入量为3%。

图4 催化剂加入量对COD(a)、吸光度(b)的影响

2.6pH

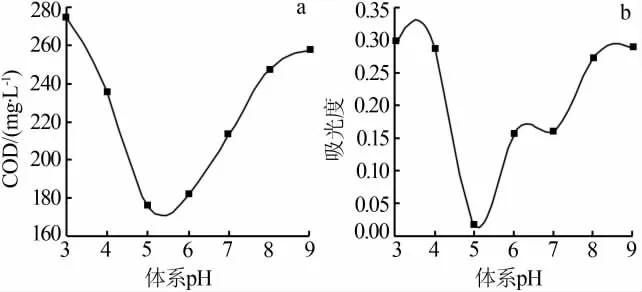

在电压为14 V、电流为0.08 A、频率为2000 Hz、占空比为60、极板间距为2 cm、二氧化钛加入量为3%、通电时间为40 min的条件下,分别用铝板处理100 mL压裂液返排液,考察了处理体系的pH对处理效果的影响,结果见图5。由图5可知,随着pH增大,COD和吸光度先降低后升高;当pH=5时,二者的值降到最低点。这可能是由于酸性或碱性过强,使水中的氢离子或氢氧根优先到电极参与反应,一定程度上阻止了其他污染物质参与反应,导致处理效果变差。综合考虑,实验选择适宜的pH为5。

图5 体系pH对COD(a)、吸光度(b)的影响

2.7 电流频率

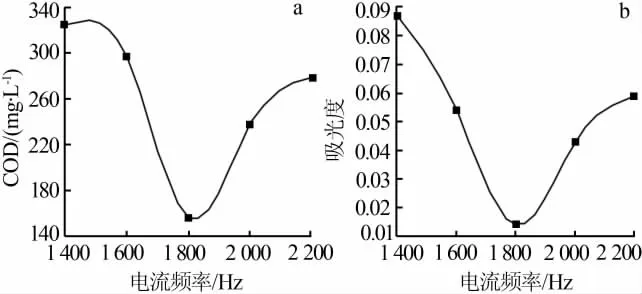

在电压为14 V、电流为0.08 A、占空比为60、极板间距为2 cm、二氧化钛加入量为3%、通电时间为40 min的条件下,分别用铝板处理100 mL压裂液返排液,考察了电流频率对处理效果的影响,结果见图6。由图6可以看出,电流频率为1400~2200 Hz时,随着电流频率增大,COD和吸光度先降低后升高,在1800 Hz时降到最低。综合考虑,实验选择适宜的电流频率为1800 Hz。

图6 电流频率对COD(a)、吸光度(b)的影响

2.8 占空比

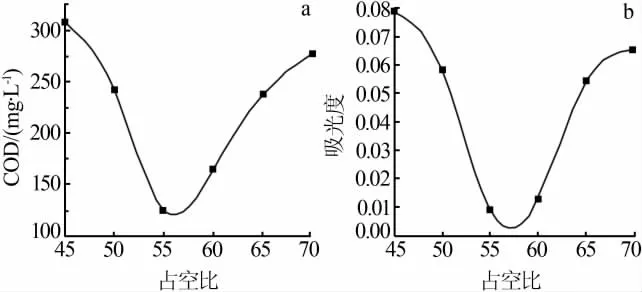

在电压为14 V、电流为0.08 A、频率为1800 Hz、极板间距为2 cm、二氧化钛加入量为3%、通电时间为40 min的条件下,分别用铝板处理100 mL压裂液返排液,考察了占空比对处理效果的影响,结果见图7。由图7可知,随着占空比增大,处理液的COD和吸光度均呈先降低后升高趋势,在占空比为55时降到最低。综合考虑,实验选择适宜的占空比为55。

图7 占空比对COD(a)、吸光度(b)的影响

2.9 优化后电催化氧化工艺处理压裂液返排液的结果分析

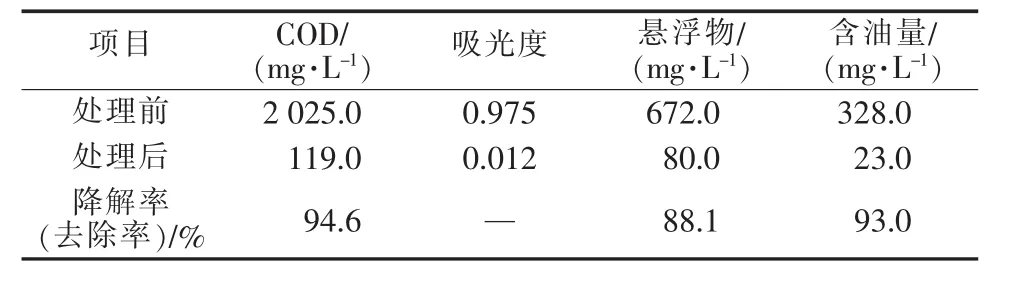

用上述优化工艺处理100 mL压裂液返排液,处理后水质成分分析见表4。由表4可知,处理后COD由2025 mg/L降至119 mg/L,降解率为94.6%,可见电催化氧化对COD的去除率很高。处理前的吸光度为0.975,处理后仅为0.012,对色度的处理效果十分显著。悬浮物含量由672 mg/L降至80 mg/L,去除率为88.1%。含油量由328 mg/L降至23 mg/L,去除率为93.0%。

表4 处理前与处理后压裂液返排液对比

3 结论

1)通过实验优选出电催化氧化处理压裂液返排液的最优工艺条件:处理时间为40 min、极板材料为铝板、电流为0.08 A、极板间距为2 cm、二氧化钛催化剂加入量为3%(质量分数)、处理体系pH=5、电流频率为1800 Hz、占空比为55;2)使用电催化氧化法处理压裂液返排液,处理效果比较理想,在最优条件下COD降解率达到94%以上,对悬浮物和含油量的去除率也很高。

[1]邹启贤,陆正禹.油田废水处理综述[J].工业水处理,2001,21(8):1-3.

[2]Modell M.Treatment for oxidation of organic materialin supercritical water:US,4338199[P].1982-07-06.

[3]伊向艺,卢渊.用微电解氧化还原法处理油田废弃液[J].钻井液与完井液,2005,22(4):55-57.

[4]李健,李卫成.压裂返排废液达标排放的实验研究[J].油气田环境保护,2002,12(3):26-28.

[5]Fahim M A,Al-Sahhaf T A,Elkilani A.Fundamentals of petroleum refining[M].Amsterdam:Elsevier,2009.

[6]Leonard B.Fire in the United States 2003-2007[M].Darby,PA:Diane Publishing Co.,2010.

[7]王松,曹明伟,丁连民,等.纳米TiO2处理河南油田压裂废水技术研究[J].钻井液与完井液,2006,23(4):68-71,96.

[8]王亮,王树众,张钦明,等.含油废水的超临界水氧化反应机理及动力学特性[J].西安交通大学学报,2006,40(1):115-119.

[9]唐玉朝,胡春,王怡中.TiO2光催化反应机理及动力学研究进展[J].化学进展,2002,14(3):192-199.

Study on treatment of fracturing flow-back fluid by electrocatalytic oxidation

Shi Liyan

(Tongliao V ocational College,Tongliao 028000,China)

The fracturing flow-back fluid has the characteristics of high viscosity,high salinity,high chroma,and high chemical oxygen demand(COD)value.And large and direct discharge will cause great pollution to the environment.The electrocatalytic oxidation process was applied to treat the fracturing flow-back fluid.Through a series of experimental studies,it was concluded that the optimal set of processing conditions:processing time of 40 min,plate material of aluminum,current size of 0.08 A,plate spacing of 2 cm,titanium dioxide catalyst dosage of 3%(mass fraction),processing system pH=5,current frequency of 1800 Hz,and duty ratio of 55.Using the above optimized conditions to process the fracturing flow-back fluid,the degradation rate of COD was above 94%,the removal rate of suspended solids was more than 88%,and the removal rate of oil reached 93%.In addition,the color removal effect was also very obvious.

fracturing flow-back fluid;pollution;electrocatalytic oxidation;removal rate

TQ125.14

A

1006-4990(2017)11-0072-04

2017-05-26

石丽艳(1978—),女,讲师,硕士,主要研究方向为化工环保。

联系方式:shiliyan2003@126.com