响应面试验优化红花籽油水酶法提取工艺

李 晓,李春阳,*,曾晓雄,王 帆

(1.南京农业大学食品科技学院,江苏 南京 210095;2.江苏省农业科学院农产品加工研究所,江苏 南京 210014)

响应面试验优化红花籽油水酶法提取工艺

李 晓1,2,李春阳1,2,*,曾晓雄1,王 帆2

(1.南京农业大学食品科技学院,江苏 南京 210095;2.江苏省农业科学院农产品加工研究所,江苏 南京 210014)

通过二水平因子分析设计和响应面试验,优化水酶法提取红花籽油工艺。以红花籽油提取率为指标,对酶的种类及添加比例、料液比、总加酶量、酶解时间、酶解温度、酶解pH值进行研究。结果表明:在木聚糖酶UTC-X50、果胶酶NCB3/ZG-040和碱性蛋白酶NCB3/ZG-002比例1∶2∶3(酶活比),总加酶量197.36 U/g,料液比1∶4(g/m L)条件下,先用细胞壁多糖酶(木聚糖酶、果胶酶)在pH 4.2、50 ℃酶解131 m in,再用碱性蛋白酶在pH 9.8、40 ℃酶解60 m in,此工艺条件下红花籽油提取率最高,为84.68%;采用气相色谱法分析脂肪酸组分,发现红花籽油中不饱和脂肪酸相对含量高达91.18%,其中亚油酸相对含量为78.27%,油酸相对含量为12.61%,亚麻酸相对含量为0.10%。

红花籽油;水酶法;响应面;脂肪酸

红花(Carthamus tinctorious L.)系菊科红花属植物,在我国新疆、河南、四川等地区广泛种植[1]。以红花籽为原料加工制成的油称为红花籽油,红花籽油含有丰富的不饱和脂肪酸[2-3],其中亚油酸含量高达73%~85%[4]。亚油酸作为人体必需脂肪酸[5],是人体内合成花生四烯酸的前体物质,能够改善胆固醇在人体的分布[6],在医疗保健等领域有广阔的应用前景。余德林等[7]将紫苏籽油和红花籽油等质量混合以降低高脂血症小鼠的胆固醇、甘油三酯水平;杨晓君等[8]发现红花降脂软胶囊(主要成分为红花籽油中的亚油酸和α-亚麻酸)能明显改善脂代谢紊乱症患者中血脂的各项指标,且无不良反应,安全有效。

红花籽油的传统提取工艺主要为压榨法和溶剂浸出法,目前超临界CO2萃取、超声波辅助萃取、水酶法提油等新方法已经逐渐开始研究,鉴于生产成本、环境污染等问题,水酶法以其独特优势已经成为当下的研究热点。水酶法提油成本低,绿色环保,提取的油脂品质好、安全性高,且有利于原料的综合利用[9],符合当代可持续发展的理念,已广泛应用于大豆油、菜籽油、核桃油、米糠油和杏仁油等油料作物的研究[10-11]。胡爱军等[12]优化超声波辅助法纤维素酶、胰蛋白酶提取红花籽油工艺,将红花籽油提取率提高到86.74%,但超声波设备的使用大大提高了生产成本。李倩等[13]单独使用胰蛋白酶提取红花籽油,并对工艺进行优化,但红花籽油的提取率仅为65.14%。

整体来说,采用复合酶法提取红花籽油的研究较少,酶制剂种类单一,油脂提取率不够理想。本研究鉴于酶的专一性,将分解细胞壁多糖、破坏细胞壁结构[14]的细胞壁多糖酶和碱性蛋白酶共同应用于红花籽油提取,使其在最佳添加比例条件下协同作用,进行两步酶解提油,提高油脂提取率,为水酶法提取红花籽油的应用提供理论依据。

1 材料与方法

1.1 材料与试剂

红花籽:云新6号,含水率5.0%(GB 5009.3—2010《食品中水分的测定》),含油率18.44%(GB/T 17377—2008《动植物油脂脂肪酸甲脂的气相色谱分析》)。

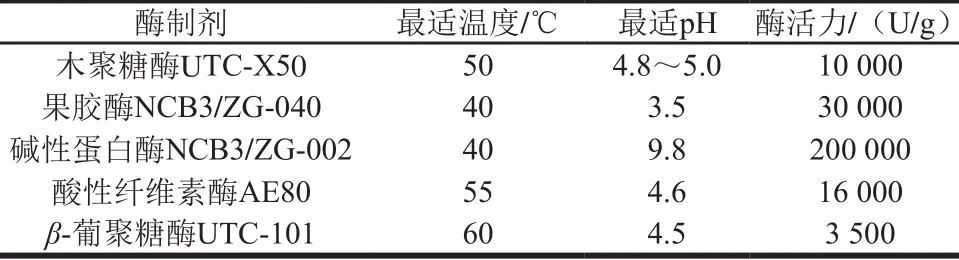

木聚糖酶UTC-X 50、果胶酶NCB-PE40、碱性蛋白酶NCB3/ZG-002、酸性纤维素酶AE80、β-葡聚糖酶UTC-101 湖南尤特尔公司。各酶制剂特性见表1。

表1 商品酶制剂的特性Tab le 1 Properties of commercial enzymes

1.2 仪器与设备

7890A型气相色谱仪 美国Agilent公司;HJ-6A数显恒温磁力加热搅拌器 金坛市白塔新宝仪器厂;DD-5M大型高速离心机 长沙湘仪离心机仪器有限公司;DGG-9140A型电热恒温鼓风干燥箱 上海森信实验仪器有限公司;AL104型电子天平 梅特勒-托利多仪器有限公司;PHS-3C微机型pH计 上海康仪仪器有限公司;RRHP-500A型万能高速粉碎机 欧凯莱芙(香港)宝业公司;HH-2-数显恒温水浴锅、CHD-0515低温恒温槽 金坛市维诚实验器材有限公司。

1.3 方法

1.3.1 红花籽油水酶法提取工艺

1.3.1.1 工艺流程

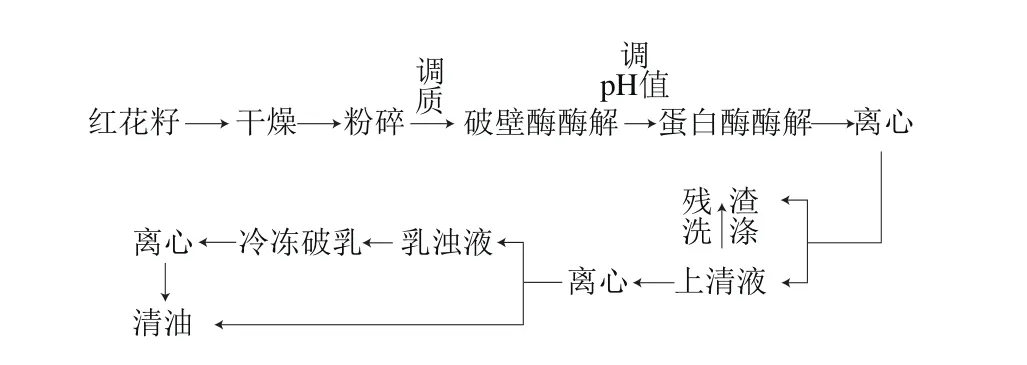

以红花籽为原料,分两步进行酶解提取红花籽油,如图1所示。

图1 复合酶提取红花籽油工艺Fig. 1 Flow chart for the extraction of safflower oil by enzyme combinations

1.3.1.2 红花籽油提取率的计算

按下式计算红花籽油提取率:

式中:W为红花籽油提取率/%;m1为红花籽样品中清油质量/g;m0为红花籽样品质量/g;A为红花籽中的总脂肪量(18.44%)。

1.3.2 酶的种类及添加比例的选择

1.3.2.1 单一酶制剂对红花籽油提取率的影响

将粉碎后的红花籽分别按照木聚糖酶、果胶酶、酸性纤维素酶、β-葡聚糖酶、碱性蛋白酶的最适pH值和1∶4的料液比(红花籽质量与柠檬酸/柠檬酸钠酶解缓冲液)(g/m L)进行调质,固定总加酶量200 U/g,添加单一酶制剂,在酶最适温度条件下酶解2 h。以红花籽油提取率为指标评价5 种酶提油效果。

1.3.2.2 酶添加比例的选择

根据1.3.2.1节方法,从木聚糖酶、果胶酶、酸性纤维素酶、β-葡聚糖酶中选取提油效果较好的2种细胞壁多糖酶进行复配。由于所选细胞壁多糖酶与碱性蛋白酶的最适pH值相差较大,因此选择细胞壁多糖酶一次酶解后再用碱性蛋白酶进行二次酶解。酶解条件:总加酶量200 U/g,按不同的比例加酶,先用细胞壁多糖酶在pH 5.0、50 ℃条件下酶解2 h后,再用碱性蛋白酶在pH 9.8、40 ℃条件下酶解2 h。依据各实验组的红花籽油提取率确定酶的最佳添加比例。

1.3.3 单因素试验

以红花籽油提取率为指标,在酶最佳添加比例条件下分别考察总加酶量、料液比、碱性蛋白酶酶解时间和细胞壁多糖酶酶解时间、酶解温度、pH值对红花籽油提取率的影响。

1.3.4 二水平因子试验设计

在单因素试验的基础上,用Design-Expert V 8.0.6软件进行六因素二水平的二水平因子试验,对6 个因素进行筛选,确定影响红花籽油提取率的显著因素,如表2所示。

表2 2Ⅳ6-2部分因子试验设计因素编码及水平Table 2 Coded and real values of the variables tested in 2Ⅳ6-2 fractional factorial design

1.3.5 响应面试验优化红花籽油提取工艺

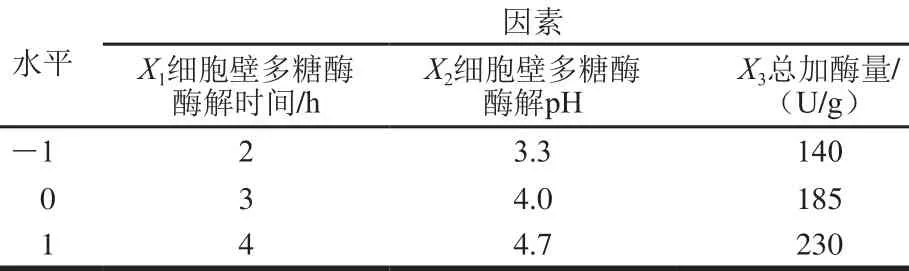

基于单因素试验和二水平因子筛选试验,对影响红花籽油提取率的显著因素进行Box-Behnken试验设计,以红花籽油的提取率为指标,确定水酶法提取红花籽油的最佳工艺参数。试验因素水平编码见表3。

表3 Box-Behnken试验设计因素与水平Tab le 3 Coded values and corresponding actual values of the optim ization parameters used in response surface analysis

1.3.6 脂肪酸组分分析

红花籽中脂肪酸组分分析参照GB/T 5009.6—2003《食品中脂肪的测定》方法。

1.4 数据分析

应用Origin 9.0以及SPSS 17.0数据处理系统进行数据处理与分析。

2 结果与分析

2.1 酶的种类及添加比例的确定

2.1.1 单一酶制剂对红花籽油提取率的影响

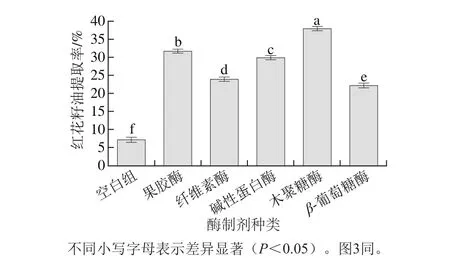

如图2所示,添加酶制剂后,红花籽油的提取率显著提高(P<0.05),木聚糖酶对红花籽油的提取效果最好,果胶酶和碱性蛋白酶的提取效果次之。机械破碎破坏了红花籽细胞结构,使少量游离脂肪释放出来[15-16],加酶后,木聚糖酶、果胶酶、纤维素酶以及β-葡聚糖酶通过分解细胞壁多糖,破坏细胞壁结构,碱性蛋白酶通过酶解作用破坏脂蛋白、脂小体蛋白膜的结构,释放油脂,提高了红花籽油的提取率[17-18]。但是,由于酶具有专一性,使用单一酶提取红花籽油,总体提取率仍较低(≤37.05%),因此选取提取效果较好的3 种酶(木聚糖酶、果胶酶和碱性蛋白酶)进行研究。

图2 酶制剂种类对红花籽油提取率的影响Fig. 2 Effect of different enzymes on the yield of safflower oil

2.1.2 酶添加比例的确定

图3 酶添加比例对红花籽油提取率的影响Fig. 3 Effect of different enzyme m ixtures on the yield of safflower oil

由于细胞壁多糖酶和碱性蛋白酶的最适pH值相差较大,在酶的不同添加比例条件下,按照1.3.2.2节方法进行2 次酶解提取。如图3所示,与单种酶制剂相比,3 种酶的综合作用使油脂提取率明显提高。木聚糖酶、果胶酶、碱性蛋白酶添加比例为1∶2∶3(酶活比)时提取率高达73%,显著高于其他配比条件下的提取率(P<0.05)。这是因为木聚糖酶、果胶酶协同作用于细胞壁[19-20],细胞壁的瓦解使得蛋白酶与脂蛋白复合体充分接触,增强了酶解效果,提高了红花籽油的提取率。因此,确定木聚糖酶、果胶酶、碱性蛋白酶最佳添加比例为1∶2∶3。

2.2 单因素试验结果

2.2.1 总加酶量对红花籽油提取率的影响

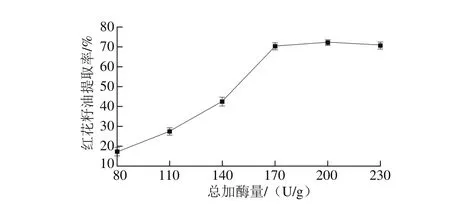

如图4所示,随着总加酶量的增加,酶与细胞壁多糖、脂蛋白、脂多糖充分作用[21],红花籽油的提取率不断提高,当总加酶量达到170 U/g时,提取率达到较大值。由于底物量有限,继续增大总加酶量,过量酶会对油脂产生吸附作用,使提取率略有下降。综合考虑到红花籽油的提取率及成本,确定170 U/g为最适总加酶量。

图4 总加酶量对红花籽油提取率的影响Fig. 4 Effect of enzyme dosage on the extraction efficiency of safflower oil

2.2.2 料液比对红花籽油提取率的影响

图5 料液比对红花籽油提取率的影响Fig. 5 Effect of material-to-solvent ratio on the extraction yield of saffl ower seed oil

如图5所示,料液比过高或过低都不利于红花籽油的提取,当料液比为1∶4时,红花籽油的提取率最高。这是因为当溶剂量过低时,酶解液黏稠度高,不利于油脂分子迁移;溶剂量过高时,减少了酶与底物分子的碰撞机率,降低了反应效率[22]。因此,确定1∶4为水酶法提取红花籽油的最佳料液比。

2.2.3 碱性蛋白酶酶解时间对红花籽油提取率的影响

图6 碱性蛋白酶酶解时间对红花籽油提取率的影响Fig. 6 Effect of alkaline protease hydrolysis time on the extraction yield of safflower oil

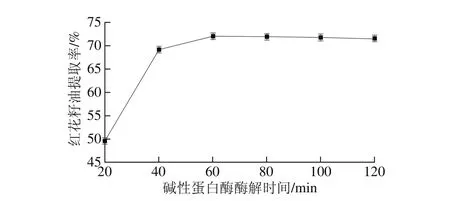

如图6所示,红花籽油的提取率随着碱性蛋白酶酶解时间的延长而增大,当碱性蛋白酶酶解60 m in时,可以与红花籽原料充分作用,使提取率达到71.89%。由于底物量和总酶量有限,继续延长碱性蛋白酶酶解时间,红花籽油的提取率不再增大。因此,确定60 m in为碱性蛋白酶酶解的最佳时间。

2.2.4 细胞壁多糖酶酶解时间对红花籽油提取率的影响

图7 细胞壁多糖酶酶解时间对红花籽油提取率的影响Fig. 7 Effect of hydrolysis time with cell wall polysaccharide-degrading enzymes on the extraction yield of safflower oil

如图7所示,细胞壁多糖酶酶解1~3 h时,红花籽油的提取率随着酶解时间的延长而增大,酶解1~2 h时增长速率最快,2~3 h时增长速率较缓慢。3 h时,红花籽油提取率最大,为70.87%。3 h之后,随着酶解时间的延长,红花籽油的提取率略有下降。这是因为底物随酶解时间的延长而不断减少,酶解产物会对酶解反应起到一定的抑制作用;此外,随酶解时间的延长,油脂的乳化现象也会更加严重[23-25],导致提取率在酶解3 h后不增反降。因此,3 h为细胞壁多糖酶酶解的最佳时间。

2.2.5 细胞壁多糖酶酶解温度对红花籽油提取率的影响

图8 细胞壁多糖酶酶解温度对红花籽油提取率的影响Fig. 8 Effect of hydrolysis temperature with cell wall polysaccharidedegrading enzymes on the extraction yield of safflower oil

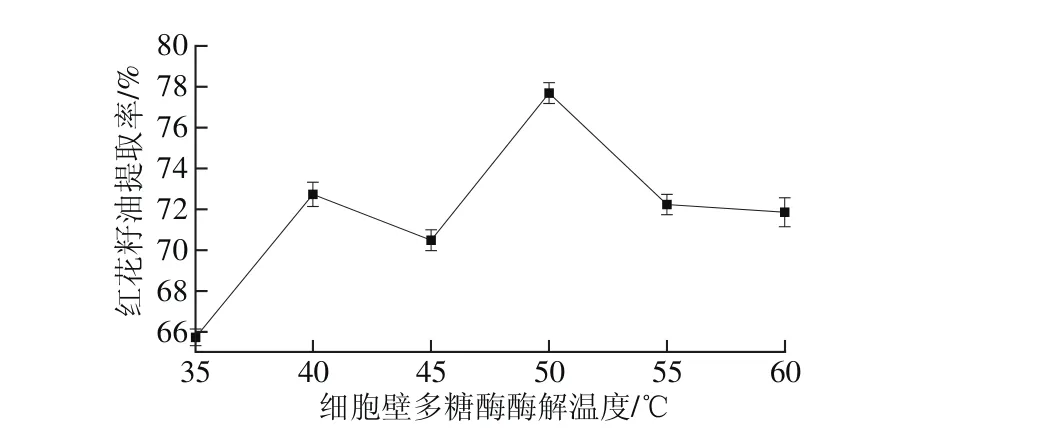

如图8所示,随酶解温度的升高,红花籽油的提取率出现了2 个峰值,分别为40 ℃,71.91%和50 ℃,77.68%,这可能是因为木聚糖酶和果胶酶的最适温度不同所致。通过峰值的比较确定50 ℃为细胞壁多糖酶提取红花籽油的最佳温度。

2.2.6 细胞壁多糖酶酶解pH值对红花籽油提取率的影响

如图9所示,当酶解pH 3.0~4.0时,红花籽油提取率随着pH值的增大而提高,当pH 4.0时,达到峰值74.64%,之后随着pH值的增大提取率逐渐降低。这是因为木聚糖酶、果胶酶的最适pH值分别为4.8~5.0和3.5,当pH值达到4.0后,继续增大pH值会对果胶酶的活性起到强烈抑制作用,降低复合酶活性。因此,初步确定细胞壁多糖酶在pH 4.0时对红花籽的酶解效果最好。

图9 细胞壁多糖酶酶解pH值对红花籽油提取率的影响Fig. 9 Effect of enzymolysis pH values w ith cell wall polysaccharide enzymes on the extraction rate of saffl ower oil

2.3 二水平因子试验设计

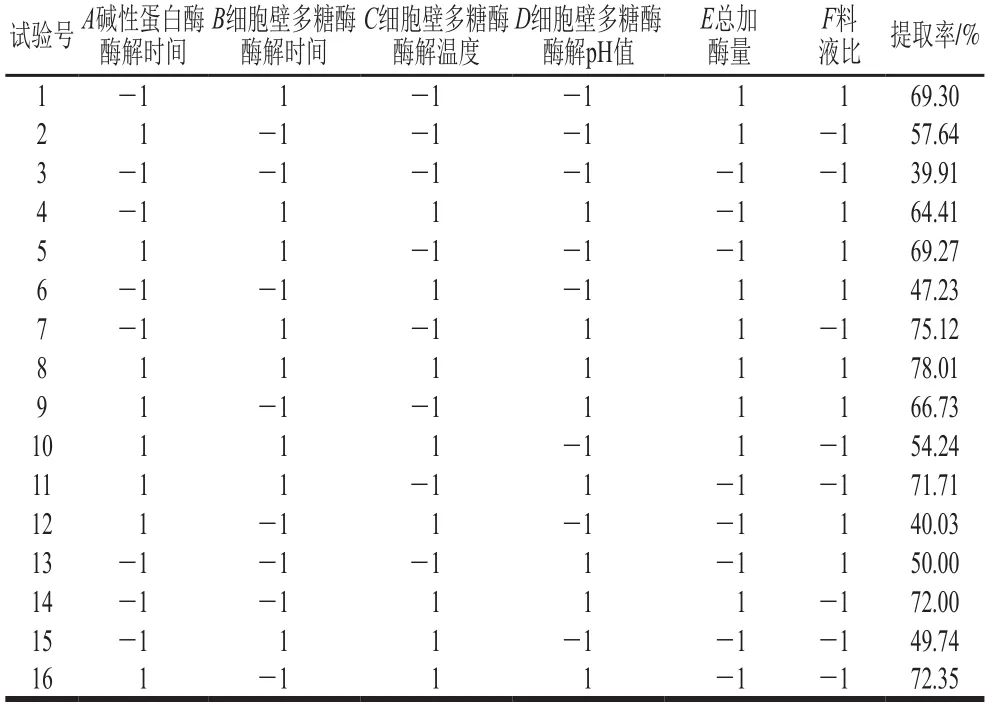

表4 2Ⅳ6-2部分因子试验设计及结果Table 4 2Ⅳ6-2 fractional factorial design w ith experiments results

以红花籽油的提取率为指标,进行2Ⅳ6-2部分因子设计,筛选影响红花籽油得率的主要因素。如表4所示,不同因素条件下红花籽油的提取率在39.91%~78.01%间变化。根据表4的试验结果,进行方差分析,结果见表5。

表5 2Ⅳ6-2部分因子设计试验方差分析Table 5 Analysis of variance of the experimental resu lts of 2Ⅳ6-2 fractional factorial design

根据表5中方差分析,该模型具有较高的显著性(P=0.022 2),拟合度较好(R2=0.984 2),细胞壁多糖酶酶解时间(P=0.009 2)、细胞壁多糖酶酶解pH值(P=0.003 3)和总加酶量(P=0.021 7)对红花籽油的提取率有显著影响,为影响红花籽油提取率的3个主要因素。

2.4 响应面分析法优化红花籽油提取工艺

2.4.1 响应面试验结果与分析

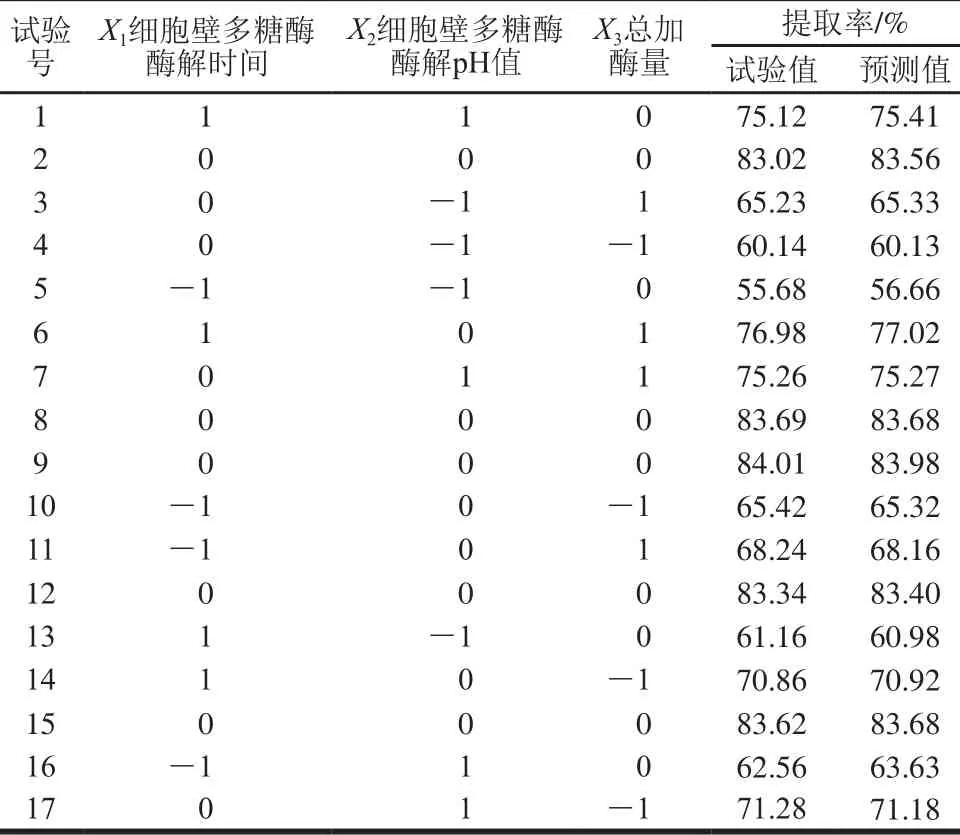

表6 Box-Behnken试验设计及结果Table 6 Box-Behnken design with experimental and predicted values of oil yield

以细胞壁多糖酶酶解时间、细胞壁多糖酶酶解pH值和总加酶量为变量,进行三因素三水平的优化试验设计,结果见表6。通过回归分析对试验数据进行回归拟合,得到细胞壁多糖酶酶解时间(X1)、细胞壁多糖酶酶解pH值(X2)、总加酶量(X3)3 个因素对红花籽油提取率(Y)的二次回归方程:Y=83.6+3.96X1+5.25X2+2.32X3+1.78X1X2+0.96X1X3-0.28X2X3-8.90X12-11.16X22-4.54X32。

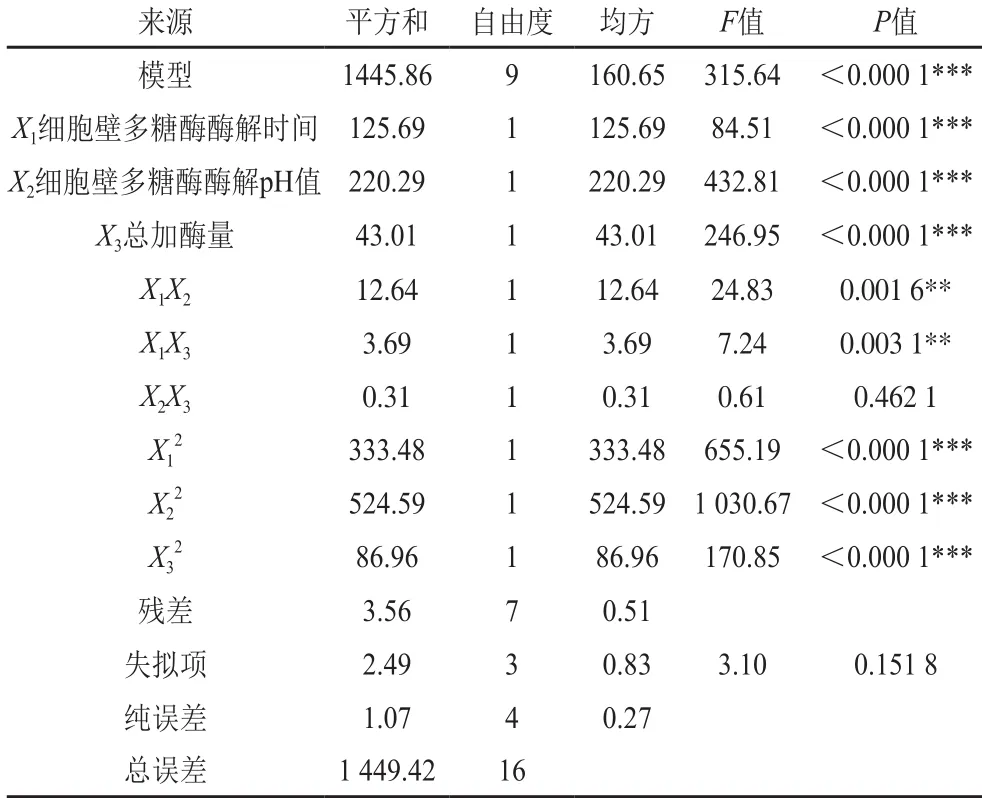

对回归模型及其系数进行显著性检验,结果见表7。响应面模型回归高度显著(P<0.000 1),失拟项(P=0.151 8>0.05)不显著,表明数据模型的选取具有合理性;模型决定系数R2为0.997 5,校正决定系数R2Adj为0.994 4,表明二次回归方程与试验结果的拟合度较好,二次回归方程可用于对试验进行可靠分析和预测[26]。X1X2、X1X3对红花籽油的提取率的影响具有极显著影响(P<0.01),X1、X2、X3以及X12、X22、X32对红花籽油提取率的影响达到了高度显影响(P<0.000 1)。通过F值的大小判断可得各个因素对红花籽油的提取率的影响力[27-28]为:X2>X3>X1,即细胞壁多糖酶酶解pH值>总加酶量>细胞壁多糖酶酶解时间。

2.4.2 响应面分析与最优条件的确定

通过图10中3组响应面及等高线的形状来分析细胞壁多糖酶酶解时间、细胞壁多糖酶酶解pH值以及总加酶量3 个主要因素间的交互作用对红花籽油提取率的影响,发现细胞壁多糖酶酶解时间与细胞壁多糖酶酶解pH值(X1X2)、细胞壁多糖酶酶解时间与总加酶量(X1X3)之间均有一定的交互作用,这与前面方差分析结果相符。与X1X3相比,X1X2等高线的形状更接近椭圆形,因此判断细胞壁多糖酶酶解时间与细胞壁多糖酶酶解pH值之间的交互作用更强,细胞壁多糖酶酶解时间与总加酶量之间的交互作用较弱。

利用Design-Expert V 8.0.6软件对试验数据进一步分析,并对拟合的回归方程进行计算,预测复合酶法提取红花籽油的最佳工艺条件,在总加酶量197.36 U/g、细胞壁多糖酶pH 4.18条件下酶解131 m in,红花籽油的提取率达到85.19%。为考察试验结果的准确性进行进行验证实验,控制总加酶量197.36 U/g,在细胞壁多糖酶酶解pH 4.2条件下酶解131 m in,并进行3 组平行实验,得到红花籽油实际提取率为84.68%,与预测值相比,误差仅为0.59%,接近预测值,表明在该试验模型下得到的最佳工艺条件具有较高的可靠性。

表7 回归模型及方差分析结果Table 7 Results of regression and variance analysis

图10 因素间的交互作用对红花籽油提取率影响的响应面与等高线图Fig. 10 Response surface and contour plots showing the interactive effects of hydrolysis conditions on the extraction yield of safflower seed oil

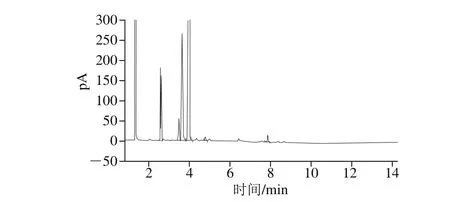

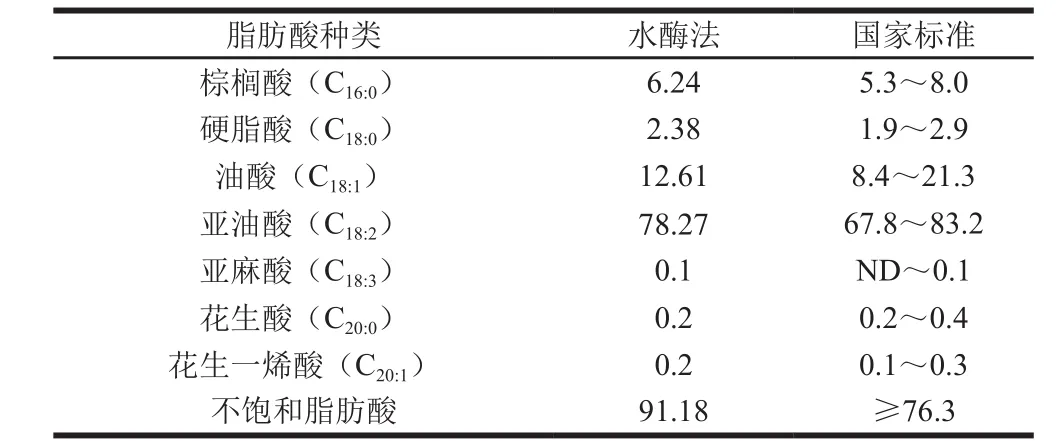

2.5 脂肪酸组分分析

通过气相色谱法对红花籽油的脂肪酸组分进行分析,结果如图11、表8所示。红花籽油中不饱和脂肪酸相对含量高达91.18%,其中亚油酸相对含量达到78.27%,油酸相对含量达到12.61%,亚麻酸相对含量达到0.10%。由于油料的品种、成熟度、产地、生产工艺条件等均会对植物油的化学组成有一定的影响,因此不同报道中的红花籽油的脂肪酸组成会有一定的差异。李倩等[13]报道水酶法提取的新疆红花籽油中不饱和脂肪酸相对含量高达90%以上,亚油酸相对含量高达79%,相对油酸含量为10.9%,亚麻酸相对含量为0.19%;张弓等[29]报道超临界CO2萃取法制得的河湟红花籽油中不饱和脂肪酸相对含量为89.77%,其中,亚油酸相对含量为77.93%,油酸相对含量为10.83%,与本实验值较为接近。赵雅霞[30]报道溶剂浸提法提取的南北疆红花籽油中亚油酸相对含量分别为82.1%、78.0%,可见,实验用云新6号红花籽亚油酸含量较南疆红花籽低,与北疆红花籽中亚油酸含量相当。

红花籽油中的高多不饱和脂肪酸含量赋予了其超高的营养保健价值。作为人体必需脂肪酸,亚油酸能够降低人体血液中胆固醇含量,预防动脉粥样硬化等[31],亚麻酸是合成二十碳五烯酸和二十二碳六烯酸的前体物质,对大脑的健康发育及智力提高有重要作用[32],因此,红花籽油有着广阔的市场前景。

图11 水酶法提取红花籽油气相色谱图Fig. 11 GC profi le of fatty acids in saffl ower seed oil

表8 水酶法提取红花籽油脂肪酸组成及GB/T 22645—2008《泡罩包装用铝及铝合金箔》标准列表Table 8 Fatty acid com position of the enzyme-extracted oil meets the national standard GB/T 22645–2008

3 结 论

通过研究木聚糖酶、果胶酶、碱性蛋白酶、酸性纤维素酶、β-葡聚糖酶在红花籽油提取中的应用,发现多种酶协同作用提油效果明显高于单种酶,并确定了木聚糖酶、果胶酶、碱性蛋白酶最佳添加比例为1∶2∶3(酶活比)。经过二水平因子试验设计和响应面法分析,确定水酶法提取红花籽油的最佳工艺条件为总加酶量197.36 U/g,料液比1∶4(g/m L),细胞壁多糖酶(木聚糖酶、果胶酶)pH 4.2、50 ℃条件下酶解131 m in后,碱性蛋白酶pH 9.8、40 ℃条件下酶解60 m in,红花籽油提取率最高,为84.68%;该工艺条件所得红花籽油不饱和脂肪酸相对含量高达91.18%,其中油酸相对含量为12.61%、亚油酸相对含量为78.27%、亚麻酸相对含量为0.10%,具有良好的营养保健功能。

[1] 吕培霖, 李成义, 王俊丽. 红花籽油的研究进展[J]. 中国现代中药,2016, 18(3): 387-389. DOI:10.13313/j.issn.1673-4890.2016.3.030.

[2] 赵文斌, 王航宇, 刘金荣, 等. 红花籽油混合脂肪酸制备及多不饱和脂肪酸富集[J]. 粮食与油脂, 2012, 25(3): 4-5. DOI:10.3969/j.issn.1008-9578.2012.03.002.

[3] 韩宇昕, 边连全, 刘显军, 等. 红花籽油对育肥猪生长性能和背最长肌脂代谢指标、脂肪酸组成的影响[J]. 动物营养学报, 2016, 28(8):2564-2570. DOI:10.3969/j.issn.1006-267x.2016.08.029.

[4] 吕凯波, 王晶, 李香香. 超声波辅助提取红花籽油的工艺研究[J]. 食品研究与开发, 2015, 36(20): 44-46. DOI:10.3969/j.issn.1005-6521.2015.20.013.

[5] 陈永, 赵辉, 江鸿, 等. 混合脂肪酸的分离[J]. 化学世界, 2000, 41(3):156-156. DOI:10.3969/j.issn.0367-6358.2000.03.014.

[6] 赵忠堂, 国素梅, 李光胜, 等. 红花籽油的医疗保健价值[J].现代中药研究与实践, 2000(5): 51-52. DO I:10.13728/i.1673X427.2000.05.037.

[7] 余德林, 马超英, 宋磊, 等. 紫苏籽油与红花籽油联合使用降血脂研究[J]. 中国油脂, 2014, 39(12): 35-38.

[8] 杨晓君, 吴桂荣, 赵翡翠. 红花降脂软胶囊治疗脂代谢紊乱症的临床研究[J]. 时珍国医国药, 2016(4): 897-899. DOI:10.3969/j.issn.1008-0805.2016.04.045.

[9] FULLBROOK P D. The use o f enzym es in the p rocessing of oilseeds[J]. Journal of the American Oil Chem ists’ Society, 1983,60(2): 476-478. DOI:10.1007/BF02543552.

[10] ABDULKARIM S M, LONG K, LA I O M, et al. Some physicochem ical properties of Moringa oleifera, seed oil extracted using solvent and aqueous enzymatic methods[J]. Food Chem istry, 2005,93(2): 253-263. DOI:10.1016/j.foodchem.2004.09.023.

[11] LANZANI A, PETRINI M C, COZZOLI O, et al. On the use of enzymes for vegetable-oil extraction. A prelim inary report[J]. Rivista Italiana Delle Sostanze Grasse, 1975, 11(1): 226-229.

[12] 胡爱军, 孙连立, 郑捷, 等. 超声波促进水酶法提取红花籽油工艺研究[J]. 粮食与油脂, 2012, 25(7): 20-22. DOI:10.3969/j.issn.1008-9578.2012.07.006.

[13] 李倩, 赵丽, 马媛, 等. 水酶法提取红花籽油工艺的研究[J].食品与发酵科技, 2016, 52(1): 52-59. DOI:10.3969/j.issn.1674-506X.2016.01-011.

[14] CHAND IN I S K, RAO L J, GOW THAM AN M K, et al.Enzymatic treatment to improve the quality of black tea extracts[J].Food Chem istry, 2011, 127(3): 1039-1045. DOI:10.1016/j.foodchem.2011.01.078.

[15] 孙红, 费学谦, 方学智. 油茶籽油水酶法制取工艺优化[J]. 中国油脂,2011, 36(4): 11-15.

[16] 侯真真, 吴雪辉. 水酶法提取火麻籽油工艺研究[J]. 食品工业科技,2014, 35(3): 195-198. DOI:10.13386/j.issn1002-0306.2014.03.030.

[17] 吕姗姗, 胡潇君, 王超. 水酶法提取葡萄籽油的工艺研究[J]. 油脂工程技术, 2010, 12(7): 7-10.

[18] 王欢, 李杨, 江连洲, 等. 水酶法提取火麻籽油的工艺优化及其脂肪酸组成分析[J]. 食品科学, 2013, 34(22): 27-32. DOI:10.7506/spkx1002-6630-201322006.

[19] CINAR I. Effec ts o f cellu lase and pec tinase concentrations on the colour yield of enzyme extracted p lant carotenoids[J].Process Biochem istry, 2005, 40(2): 945-949. DOI:10.1016/j.procbio.2004.02.022.

[20] DESWAL D, KHASA Y P, KUHAD R C. Optim ization of cellulase production by a brown rot fungus Fomitopsis sp. RCK2010 under solid state fermentation[J]. Bioresource Technology, 2011, 102(10): 6065-6072. DOI:10.1016/j.biortech.2011.03.032.

[21] 易建华, 朱振宝, 赵芳. 酶的选择对水酶法提取核桃油的影响[J]. 中国油脂, 2007, 32(2): 27-29. DOI:10.3321/j.issn:1003-7969.2007.02.006.

[22] 周玥, 郭华, 向娇. 复合酶对水酶法提取油茶籽油的影响[J]. 食品科技, 2016, 41(2): 211-215. DOI:10.13684/j.cnki.spkj.2016.02.039.

[23] 李杨, 江连洲, 王胜男, 等. 响应面法优化水酶法提取松子油的研究[J]. 中国粮油学报, 2012, 27(3): 60-65. DOI:10.3969/j.issn.1003-0174.2012.03.014.

[24] 朱凯艳, 杨瑞金, 张文斌, 等. 水酶法同时提取花生油和水解短肤的研究[C]//中国食品科学技术学会第八届年会暨第六届东西方食品业高层论坛论文摘要集. 北京: 中国食品科学技术学会, 2011: 64.

[25] 黄亚芳, 李罗明, 李俊杰, 等. 水酶法提取杨梅核仁油的工艺优化[J]. 食品科学, 2016, 37(12): 65-70. DOI:10.7506/spkx1002-6630-201612011.

[26] 周倩, 刘佩, 马鎏镠, 等. 响应面法优化植物乳杆菌lp15-2-1产共轭亚油酸发酵条件[J]. 食品科学, 2010, 31(21): 195-199.

[27] 程雪, 张秀玲, 孙瑞瑞, 等. 热处理辅助水酶法提取紫苏籽油的工艺优化[J]. 食品工业科技, 2016, 37(2): 223-227. DOI:10.13386/j.issn1002-0306.2016.02.037.

[28] 张艳荣, 周清涛, 张传志, 等. 响应面法优化玉米蛋白挤出工艺[J].食品科学, 2011, 32(14): 72-77.

[29] 张弓, 姜明, 林鹏程. 超临界CO2萃取河湟红花籽油的工艺研究及GC-MS分析[J]. 江苏农业科学, 2012, 40(7): 260-262. DOI:10.3969/j.issn.1002-1302.2012.07.099.

[30] 赵雅霞. 关于新疆红花籽油理化性质及脂肪酸成分分析的研究[J].农产品加工·学刊: 中, 2014(2): 77-78. DOI:10.3969/jissn.1671-9646(X).2014.02.025.

[31] 程小军. 中国油脂植物种子脂肪酸数据库的建立及数据分析[D].杨凌: 西北农林科技大学, 2015, 12(10): 1-2.

[32] 祝美云, 田文翰, 梁丽松, 等. 不同种类榛子油脂脂肪酸组成及抗氧化活性[J]. 食品科学, 2012, 33(23): 47-50.

Optimization of Aqueous Enzymatic Extraction of Safflower Oil by Response Surface Methodology

LI Xiao1,2, LI Chunyang1,2,*, ZENG Xiaoxiong1, WANG Fan2

(1. College of Food Science and Technology, Nanjing Agricultural University, Nanjing 210095, China;2. Institute of Farm Product Processing, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China)

The aqueous enzymatic extraction of saffl ower oil was optimized using factional factorial design and response surface methodology. The eff ects of processing parameters, including enzyme type and combinations, material to liquid ratio,total enzyme dosage, hydrolysis time, temperature and pH on oil yield were investigated. Results showed that a m ixture of xylanase (UTC-X50), pectinase (NCB3/ZG-040) and alkaline protease (NCB3/ZG-002) (1:2:3, U/U) was the most effi cient for the extraction of saffl ower oil and the optimum enzyme dosage was 197.36 U/g. The maximum yield of 84.68% was obtained after sequential hydrolysis w ith both xylanase and pectinase for 131 min at pH 4.2 and 50 ℃ w ith a material/liquid ratio 1:4, followed by alkaline protease at pH 9.8 and 40 ℃ for 60 m in. Gas chromatography analysis revealed that the fatty acid profi le of saffl ower oil obtained under the optimized conditions contained 78.27% linoleic acid, 12.61% oleic acid and 0.10% linolenic acid.

saffl ower oil; aqueous enzymatic method; response surface methodology; fatty acid

10.7506/spkx1002-6630-201722035

TS225.1;TS201.1

A

1002-6630(2017)22-0231-08

李晓, 李春阳, 曾晓雄, 等. 响应面试验优化红花籽油水酶法提取工艺[J]. 食品科学, 2017, 38(22): 231-238. DOI:10.7506/spkx1002-6630-201722035. http://www.spkx.net.cn

LI Xiao, LI Chunyang, ZENG Xiaoxiong, et al. Optim ization of aqueous enzymatic extraction of safflower oil by response surface methodology[J]. Food Science, 2017, 38(22): 231-238. (in Chinese w ith English abstract)

10.7506/spkx1002-6630-201722035. http://www.spkx.net.cn

2017-01-23

江苏省粮油品质控制及深加工重点实验室开放课题(LYPK201502)

李晓(1991—),女,硕士研究生,研究方向为功能食品与活性物质。E-mail:15295595268@139.com

*通信作者:李春阳(1966—),男,研究员,博士,研究方向为食品营养化学、农产品精深加工技术。

E-mail:lichunyang968@126.com